碳化硅技术的挑战与未来展望

今日头条

描述

碳化硅 (SiC) 是一种由硅和碳组成的半导体材料,用于制造用于高压应用的功率器件,例如电动汽车 (EV)、电源、电机控制电路和逆变器。与传统的硅基功率器件(例如 IGBT 和 MOSFET)相比,碳化硅具有多项优势,这些器件凭借其成本效益和制造工艺的简单性长期以来一直主导着市场。

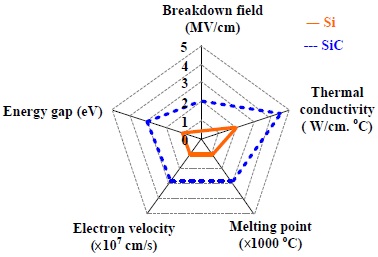

在电力电子应用中,固态器件需要能够在高开关频率下运行,同时提供低导通电阻、低开关损耗和出色的热管理。在电子领域,设计人员面临着几个艰巨的挑战,目的是最大限度地提高效率、减小尺寸、提高设备的可靠性和耐用性以及降低成本。与传统的硅基技术相比,宽带隙 (WBG) 材料(如 SiC)的使用可实现更高的开关速度和更高的击穿电压,从而实现更小、更快、更可靠和更高效的功率器件。在 图 1 中,比较了硅和 SiC 的一些主要电气特性。

图 1:SiC 和 Si 的一些相关特性的比较(来源: IEEE)

关于制造工艺,迄今为止最困难的挑战之一是从 100 毫米(4 英寸)晶圆过渡到 150 毫米(6 英寸)晶圆。虽然晶圆尺寸的增加提供了显着降低组件单位成本的优势,但另一方面,它对消除缺陷和提高所交付半导体的可靠性提出了严峻的挑战。

市场带来的挑战主要涉及对适合满足车辆电气化和电池充电系统不断增长的需求的电源解决方案的需求。汽车行业无疑是 SiC 生产商的主要努力集中的行业之一。制造下一代电动汽车需要一种能够满足高效率和可靠性、消除缺陷和降低成本等严格要求的技术。

制造挑战

尽管 SiC 的特性已经为人所知一段时间,但第一个 SiC 功率器件的生产相对较新,从 2000 年代初通过部署 100 毫米晶圆开始。几年前,大多数制造商完成了向 150 毫米晶圆的过渡,而 200 毫米(8 英寸)晶圆的大规模生产将在未来几年内投入运营。

SiC 晶圆从 4 英寸到 6 英寸的过渡并非没有问题,这与保持相同质量和相同产量的难度有关。碳化硅生产的主要挑战涉及材料的特性。由于其硬度(几乎类似于金刚石),碳化硅需要更高的温度、更多的能量和更多的时间来进行晶体生长和加工。此外,使用最广泛的晶体结构 (4H-SiC) 具有高透明度和高折射率的特点,因此很难检查材料是否存在可能影响外延生长或最终组件产量的表面缺陷。

SiC 衬底制造过程中可能出现的主要缺陷是晶体堆垛层错、微管、凹坑、划痕、污点和表面颗粒。这些因素可能会对 SiC 器件的性能产生不利影响,在 150 毫米晶圆上比在 100 毫米晶圆上更频繁地检测到。由于 SiC 是世界上第三硬的复合材料,而且非常脆弱,因此其生产带来了与周期时间、成本和切割性能相关的复杂挑战。

可以安全地预测,即使切换到 200 毫米晶圆也会带来重大问题。事实上,有必要保证基板的相同质量,但不可避免地会面临更高的缺陷密度。

电动汽车中的碳化硅

碳化硅器件的主要应用之一当然是汽车,尤其是电动汽车和插电式混合动力电动汽车 (PHEV) 的生产。下一代电动汽车需要能够提高车辆效率(从而增加续航里程)和电池充电速度的电源设备。

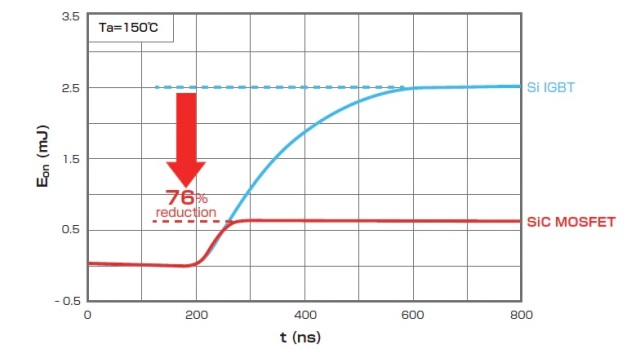

事实证明,碳化硅逆变器是满足这些要求的关键解决方案。除了将输入的直流电转换为交流电之外,逆变器还根据驱动需要控制提供给电机的功率水平。随着汽车电动巴士从 400 V 逐步迁移到 800 V,逆变器的作用变得更加重要。传统逆变器在将能量从电池传输到电机方面提供了大约 97% 到 98% 的效率,而基于 SiC 的逆变器可以达到高达 99% 的效率。重要的是要强调一位或两位小数的效率提高如何为整个车辆带来非常显着的优势。硅基 IGBT 和 SiC 基 MOSFET 的开通开关损耗对比如图 2所示 ,证实与硅相比,碳化硅可以减少 76% 的损耗。

图 2:SiC MOSFET 和 Si IGBT 之间的损耗比较(来源:东芝)

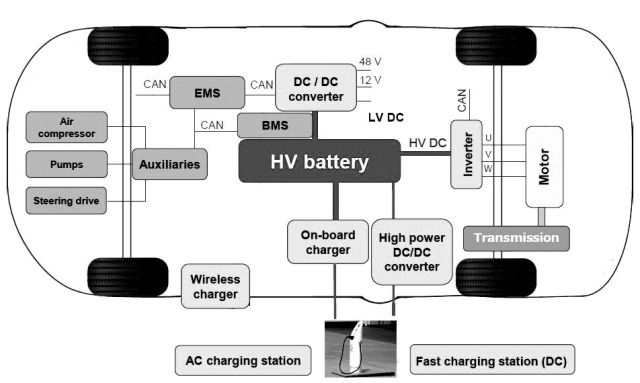

碳化硅逆变器非常适合这些类型的应用,因为它们能够承受高电压和高温,并允许减小所有其他组件的尺寸。通过使用电压为 800 V 的电池,所需的电流会降低,并且可以使用更小的电缆,从而降低成本和车辆重量,并简化电气系统的组装阶段。总的来说,这提高了 EV 或 PHEV 的续航里程和效率。通过使用 800V 电池,由于使用了基于 SiC 的大功率 DC/DC 转换器,充电时间可以大大减少(与 400V 电池所需的时间相比,最多可缩短五分之一)。它们的高效率使充电过程中传输到电池的能量最大化成为可能,而功率损失可以忽略不计。 图 3 展示了一些可以有效使用 SiC 功率器件的汽车领域,例如逆变器、转换器和电池充电器。

图 3:碳化硅提高了电动汽车的效率。(来源:EE Times Europe)

5G

碳化硅允许功率器件在更高的温度、电压和开关频率下运行,使功率电子模块比用硅等传统半导体制造的功率电子模块更强大、更节能。碳化硅的主要优势可以总结如下:

更高的开关频率

更高的工作温度

更高的效率

更低的开关损耗

高功率密度

减小尺寸和重量

更好的热管理

碳化硅的作用领域注定要扩大,包括所有需要比基于硅技术的传统器件更高效率或更高功率密度的关键应用。尽管两种技术之间存在成本差异,但在电信部门等多个电源应用中使用 SiC 有助于降低系统的总体成本。例如,这是由于取消了散热器和冷却系统,或者是由于无源设备的尺寸和成本降低了。

SiC 最具挑战性的应用无疑是 5G 移动技术,其速度比之前的 4G LTE 技术高出 20 倍。为了更快地运行,我们需要能够处理更高功率密度、具有更好热效率(避免危险的硬件系统过热)并经过优化以实现高效率的设备。这些雄心勃勃的性能目标与 SiC 器件所提供的优势完美匹配,例如功率 MOSFET 和肖特基二极管,能够在数百伏的电压和高于硅所能承受的温度下工作。

微电网

对能源的需求不断增长和可再生能源的日益广泛使用,使微电网在减少温室气体排放和减少化石燃料能源方面发挥着重要作用。然而,硅基固态逆变器和开关体积太大且效率低下,无法在微电网系统中使用。由于具有更高的击穿电压和开关频率,诸如 SiC 之类的 WBG 半导体被提议作为构建高效可靠微电网的基本组件。

由于来自非线性负载的非正弦电流,连接到网络的大量电子设备会在能量分配系统中产生大量谐波。消除能量分配系统中谐波失真的传统技术之一是基于使用适当的有源或无源滤波器。基于 SiC 的功率器件能够在特别高的开关电压和频率下运行,可以将谐波补偿功能直接集成到转换器中,无需专用滤波器,从而降低设计的尺寸、复杂性和成本。

审核编辑:汤梓红

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8254

-

碳化硅 SiC 可持续发展的未来 #碳化硅 #SiC #MCU #电子爱好者Asd666 2023-08-10

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 2744

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2797

-

碳化硅技术壁垒分析:碳化硅技术壁垒是什么 碳化硅技术壁垒有哪些2023-02-03 5661

-

请教碳化硅刻蚀工艺2022-08-31 41863

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5989

-

碳化硅的应用2021-08-19 3835

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9232

-

碳化硅器件是如何组成逆变器的?2021-03-16 2702

-

碳化硅基板——三代半导体的领军者2021-01-12 4266

-

碳化硅半导体器件有哪些?2020-06-28 4138

-

碳化硅深层的特性2019-07-04 5881

-

碳化硅的历史与应用介绍2019-07-02 4890

全部0条评论

快来发表一下你的评论吧 !