功率器件的封装和集成如何实现高效率应用

电子说

描述

今天,由于该领域众多公司的研究,功率器件已经达到了极高的效率水平。出色的结果是由于不同电子和物理部门的协同作用,结合在一起,可以达到最高水平。让我们看看功率器件的封装和集成如何实现非常高的效率,尤其是在高开关速度下,从而主动使用所有可用功率。

封装与集成:两个致胜词

在一个非常有趣的关于功率器件的网络研讨会上,Eckart Hoene教授来自柏林的研究人员展示了功率器件效率的研究现状。他的主要研究涉及包装,特别关注工业应用。他说:“我们开始使用集成制造工艺是因为我们想减少开关损耗,从而减少寄生干扰。这通过减少开关损耗导致更快的开关”。未来几十年在这个领域将是非常重要和决定性的。随着化石燃料被可再生能源取代,电力电子将变得更加重要,该行业的产量将增加十倍。Hoene 宣称:“我们真的需要考虑如何尽可能经济地生产。一种可能的解决方案是减小设备的尺寸。更小的尺寸意味着更少的材料,因此,降低成本。完全集成的驱动程序肯定会包含更少的组件”。他的研究活动涉及快速开关功率半导体及其应用的未来。

实现最大效率结果的策略

完全集成设备不是简单的操作,需要在开发和新技术方面付出一定的努力。通过集成,开关损耗降低。集成的另一个优点是这大大减少了开发时间。事实上,要使用现成的包,设计一个系统,不需要对这件事有深入的了解。Eckart Hoene 教授进一步表示:“当我们想要创建一个系统时,如果我们使用现成的包,则所有设计时间都被消除了,并且不需要专家拥有的知识”。 高度集成的驱动器包含更少的有源和无源组件。有很高的优势。这种技术可以降低开关损耗,增加脉冲频率,甚至减少无源元件的数量。总之,集成可以产生几个好处:

更少的开关损耗;

更少的寄生噪声;

更快的切换;

更快的开发:“打包”的知识减少了对有经验的人的需求;

通过大批量生产技术降低成本;

减小设备尺寸;

主动和被动元件的数量较少。

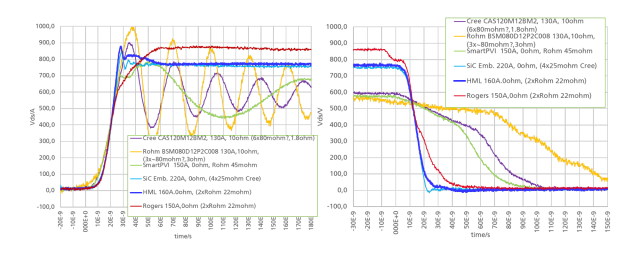

在图 1 中,您可以观察到一些图表,展示了组件的高度集成如何导致更少的开关损耗。

图 1:集成涉及更少的开关损耗

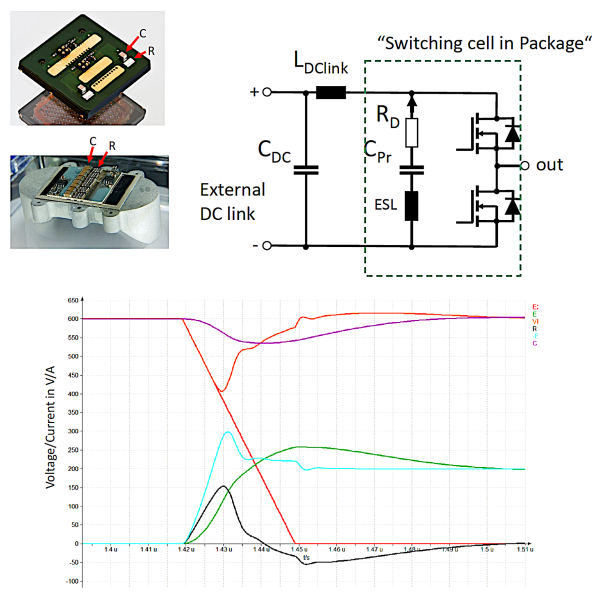

此外,切换行为也得到了越来越多的改进,如今,几乎完美的切换已经实现。新的半导体能够快速改变其逻辑状态,并且有可能克服以前从未达到的限制。集成还具有极低电感的巨大优势,甚至小于 2 nH。事实上,本地直流缓冲器的工作性能更好(见图 2)。干净切换的秘诀是什么?电路的核心包含两个半导体和带有阻尼电阻的中间电路电容器。通过改进,一些模块还可以驱动 150 安培和 800 伏的负载。

图 2:电路的核心(开关单元)集成在一个模块中,带有两个半导体和一个电容器

查看图表,您可以看到电子开关已激活(红色图表)。在接通期间,大电流在短时间内流入电路(黑色图中为 150 A),然后减小。同时,中间电路的大电容保证了更长时间的稳定电流(绿色图)。缓冲器在切换时提供电流,并且由于它被电阻器阻尼,因此可以获得非常平滑和干净的切换,没有嗡嗡声和非常低的过电压。

低电感集成器件

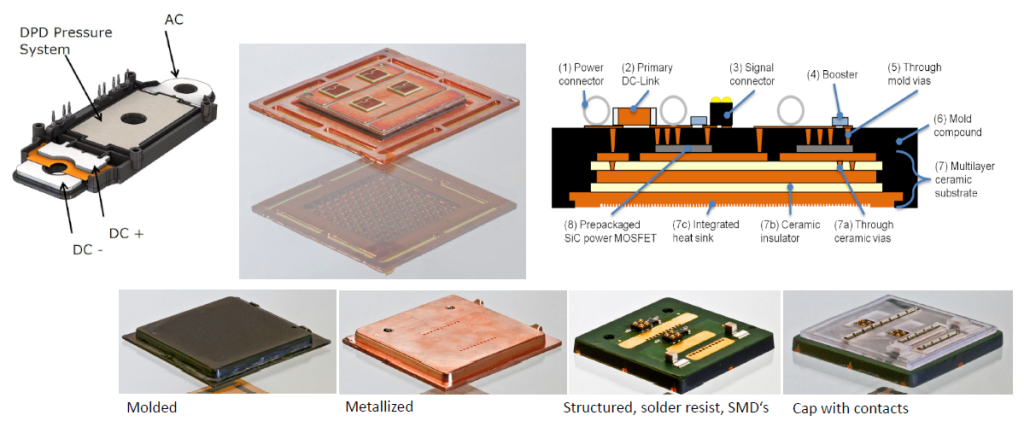

在电源开关应用中,电感是决定性的,必须尽可能地加以限制。如何实现低电感?实验原型(图 3 中可见)由两层陶瓷基板组成。背面的特点是散热结构。请注意封装在 PCB 上的四个碳化硅半导体。因此,该器件针对经过电镀处理的微通孔进行了激光钻孔。最后,它用一个金属盖封闭,上面有电触点。该设备可以从后面安装。

图 3:低电感集成器件

仅直流链路中的低电感不足以实现开关目的,但门回路中的低电感也很重要。为了实现这一点,半导体被集成到驱动器升压器中。最后,它们都形成了一个块。当然进一步的集成极大地简化了设计,但只适用于较低的电压。块内填充绝缘材料,增加设备的安全度,由于采用陶瓷板,绝缘电压约为2.5 kV,具有良好的导热性。但是,块中的孔允许您将组件拧到散热器上。

结论

今天的主要目标有两个:提高性能和降低成本。为此,必须调整生产过程。自动化生产在这方面提供了许多可能性。因此,对于 SiC 和 GaN 器件而言,异构集成将是高性能、无寄生开关器件的未来,并且可供所有用户使用。

审核编辑:郭婷

-

高效率微型封装降压型µModule器件2023-02-10 1212

-

【实用干货】高效率射频功率放大器学习资料2021-12-16 7051

-

请问怎样去设计一种高效率音频功率放大器?2021-06-02 2332

-

请问GaN器件和AMO技术能否实现高效率和宽带宽?2021-04-19 2628

-

LTM4657是高效率微型封装降压器μModule器件系列2020-10-30 1409

-

高效率高线性的功放怎么实现?2019-09-17 3492

-

高效率AC/DC转换器IC的特点和优点介绍2019-07-11 2626

-

高功率,高效率,三输出功率器件LTC4268-12019-05-20 1336

-

使分立结构集成为IC实现高精度、高效率、小型化2018-12-04 1705

-

集成控制器MOSFET的高效率功率因数校正IC2016-05-11 854

-

ROHM最新AC/DC电源技术 同时实现功率因数改善与高效率2014-03-19 2961

-

高效率射频功率放大器的研究2013-06-15 2534

-

高效率通信电源技术2011-03-10 1744

-

IR推出高效率氮化镓功率器件2010-05-10 1329

全部0条评论

快来发表一下你的评论吧 !