优化SiC功率器件的三个步骤

今日头条

描述

随着 SiC MOSFET 等新型功率晶体管越来越多地用于电力电子系统,使用特殊的驱动器已成为必要。通过提供对 IGBT 和 MOSFET 的可靠控制,隔离式栅极驱动器专为碳化硅 (SiC) 和氮化镓 (GaN) 等技术所需的最高开关速度和系统尺寸限制而设计。架构的演进满足了新的效率水平和时序性能的稳定性,从而减少了电压失真。本文以罗姆半导体的基于 SiC 技术的功率器件为参考点。

为什么要使用 SiC MOSFET?

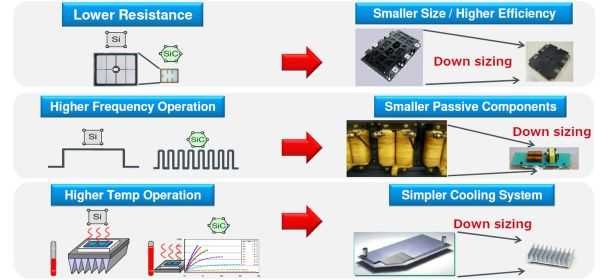

碳化硅技术可以提供几种类型的好处,如图1所示:

图 1:采用 SiC 技术带来的好处。

首先,我们具有较低的材料固有电阻,这允许更小的芯片和最终更小的封装。对于功率器件等复杂组件而言,这是一个关键因素,这些组件通常在桥接配置中包含多个层。此外,更小的裸片有助于更好地优化内部布局并降低寄生电容。

第二个好处是更高的手术频率。通过更好的材料动态和更高的开关速率可实现更高的工作频率,从而可以减小无源元件(线圈电感器、滤波器和变压器)、纹波以及在某些情况下的输入和输出电容的尺寸。

第三个好处与更高的工作温度有关,因为 SiC 材料的工作温度更高(最高可达 200°C)及其更好的导电性。基于此,我们可以缩小散热器的尺寸,或者在某些情况下简化冷却系统。有时甚至可以从液体冷却系统迁移到强制空气冷却系统。

SiC MOSFET驱动电路的挑战与优化

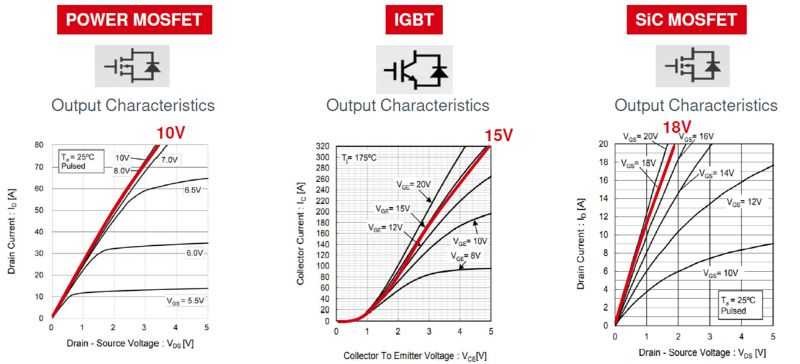

更高电压:第一点与更高的栅极电压有关。图 2 显示了不同功率器件之间的比较:SiC MOSFET、功率 MOSFET 和硅 IGBT。

图 2:不同功率器件的比较。

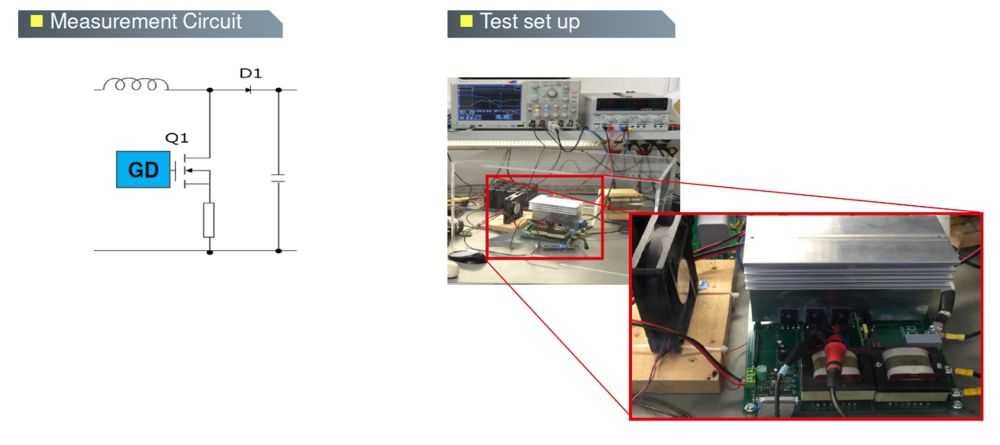

从输出特性(参考不同厂家),我们可以观察到电压电平有很大的可变性。ROHM SiC MOSFET 现在已经是第三代了,其典型的栅极-源极电压 (V GS ) 为 18 V。我们现在有兴趣检查如果我们以不正确的电压电平驱动 SiC MOSFET 会发生什么:我们将从 18 V,逐渐将电压降低到 16 V、14 V,甚至更低。这一点很重要,因为现场也可能发生电压降,这是由电源电压变化或其他因素引起的。使用图 3所示的设置在实验室中进行了测试:

图 3:测试设置。

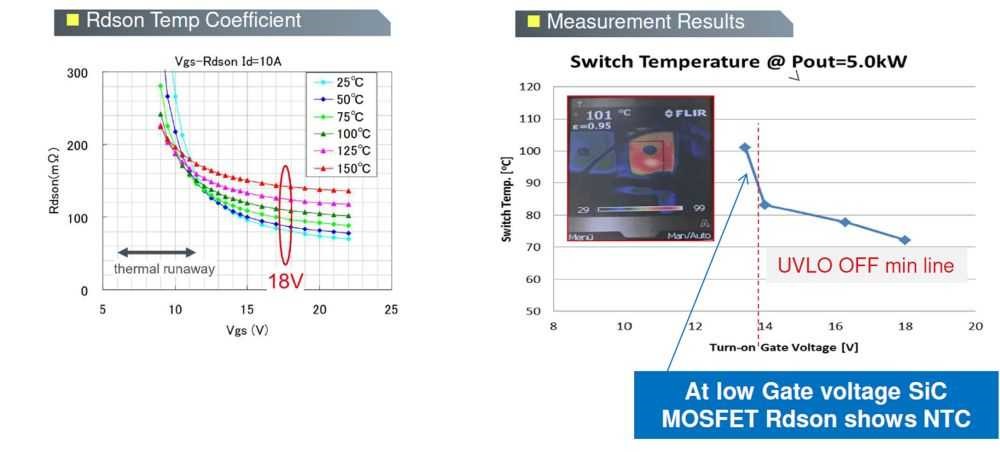

测量电路基于输出功率为 5 kW 的升压器配置。从 18 V 的 V GS 开始,电压逐步降低到 14 V 以下。在 13.4 V 时,停止测试。测试结果见图4。正如预期的那样,R DS(on) 随着栅极电压的降低而增加。在 14 V 左右(指被测器件),我们可以观察到温度急剧升高,必须在击穿(由于热失控)发生之前尽快停止测试。

图 4:R DS(on) 和栅极电压。

这种现象是已知的,因为 R DS(on) 温度系数在大约 12 V 到 14 V 时将其符号反转。在 18 V 时,温度系数为正。这意味着当温度升高时,R DS(on) 会增加。然而,在低栅极电压下,温度系数为负,当温度降低时,R DS(on) 降低。为避免热失控,某些类别的 SiC MOSFET 要求最小栅极电压为 14 V。

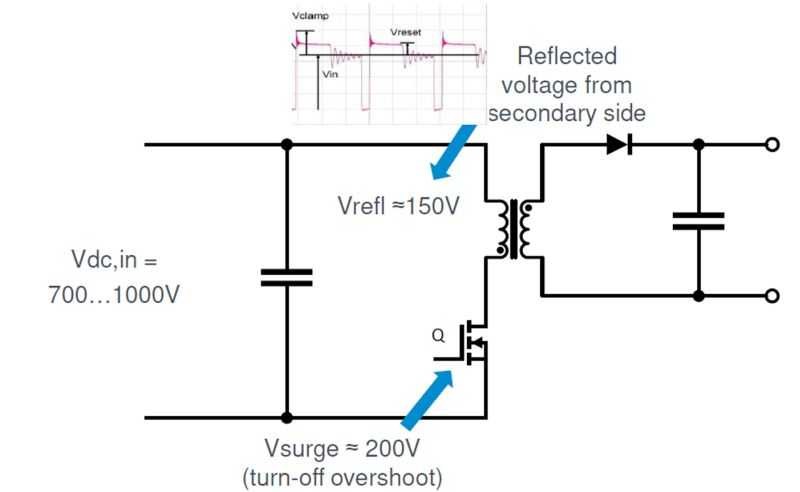

另一个大问题是如何正确驱动 SiC MOSFET,以及我们是否可以为此目的使用硅 MOSFET。例如,考虑图 5的电源示意图。输入电压为 700−1,000 VDC,很难应用硅 MOSFET,无论如何,我们应该使用两个串联的 MOSFET 以满足该应用的电压水平。MOSFET 可以承受的最大电压很容易达到 1,350 V 或更高(1,000 V 最大输入电压加上反射电压加上杂散电感产生的浪涌电压)。

图 5:用硅 MOSFET 驱动 SiC MOSFET。具有三相输入的 QR 反激式转换器。

除了使用两个硅 MOSFET,我们可以只使用一个 SiC MOSFET(例如 1,700-V 型),但是如何驱动它呢?答案是我们需要一个专门的IC。ROHM BD7682FJ 是市场上第一款针对 SiC MOSFET 优化的 IC。它具有 18 V 的栅极钳位(避免危险电压)、14 V 的欠压锁定 (UVLO)、软启动(有助于减少栅极脉冲)和广泛的保护功能列表。

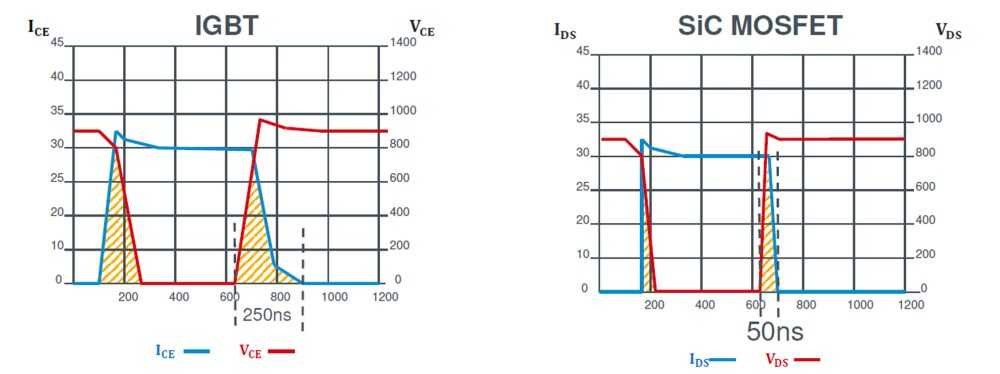

换向更快:关于 IGBT 晶体管,众所周知,SiC MOSFET 具有更好的动态性,这意味着换向更快。SiC MOSFET 的换流速度为几十纳秒,而 IGBT 的换流速度为数百纳秒。为了实现这种快速换向,我们必须在更短的时间内提供总栅极电荷。这意味着我们在栅极驱动器中需要更高的峰值电流。高多少?如图6所示,至少需要IGBT的电流相同,或者更高一些。

图 6:与 IGBT 相比,SiC MOSFET 提供更快的开关。由于更快的开关时间,SiC MOSFET 需要具有更高峰值电流的栅极驱动器。

更快的换向也意味着更高的 dV/dt。dV 和 dt 都可以通过实验测量,如图 7所示的示例,其中比较了 IGBT 和 SiC MOSFET 的开关时间。如图7所示,需要具有至少等于(或更高)100V/纳秒的共模瞬态抗扰度(CMTI)的栅极驱动器。

图 7:较低的阈值涉及干净且低寄生的 PCB 布局。

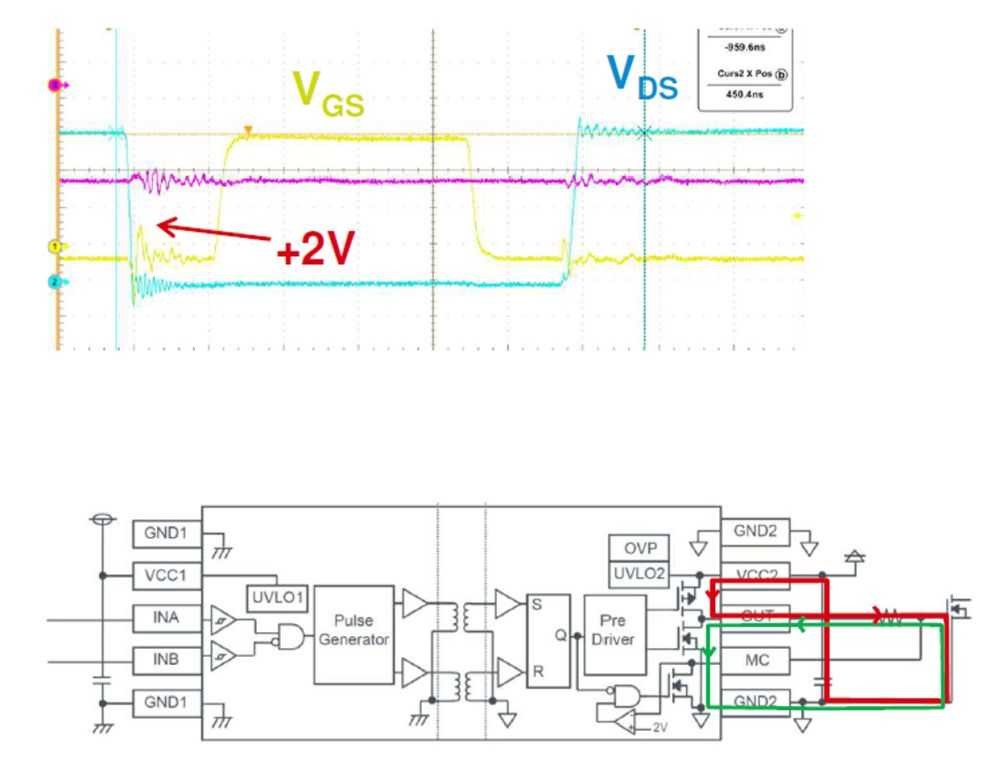

较低的阈值: IGBT MOSFET 的阈值约为 +5 V 甚至更高,而对于 SiC MOSFET,该技术允许较低的阈值,约为 +1 V 或 +2 V(见图8)。此外,由于阈值电压的负温度系数,该阈值随着温度的升高而降低。因此,在栅极驱动器设计中,我们需要注意这方面,因为栅极上的噪声可能很危险。我们如何控制噪声并消除寄生效应?第一步与PCB设计有关。一个好的 PCB 设计将最小化以下参数:

从 OUT 到栅极再到电容器的走线阻抗

从 GND 到源到电容器的走线阻抗

大电流路径区域(图8中,开启路径以红色显示,而关闭路径以绿色显示)

图 8:MOSFET 半桥中的米勒效应。

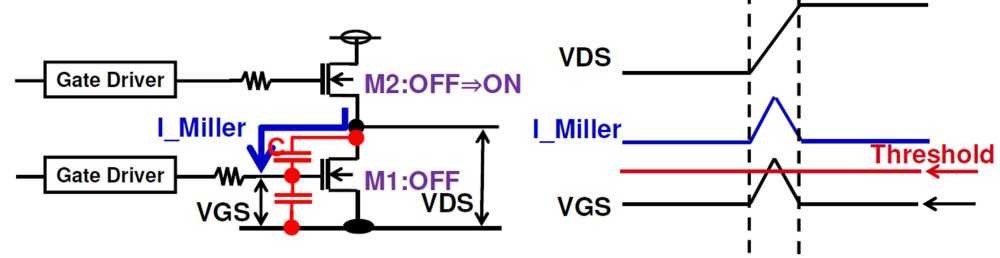

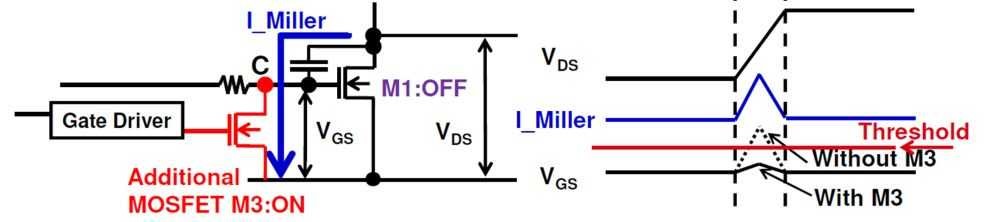

第二步与米勒钳位有关。让我们考虑一下典型的半桥 MOSFET 栅极驱动器。当开启半桥的上侧 MOSFET(M2:OFF → ON)时,下开关两端会发生电压变化 V DS 。这会产生电流 (I_Miller),为下部 MOSFET 的寄生电容 C 充电(见图9)。该电流流经米勒电容、栅极电阻和 C GS 电容。较快的 V DS 从低切换到高。如果栅极电阻上的电压降超过下 MOSFET 的阈值电压,则会发生称为“米勒效应”的寄生导通(M1 导通)。

图 9:有源米勒钳位。

可以通过两种方式避免米勒效应。一种是用于保持 MOSFET 关闭的负电源 (VEE)。第二种是主动米勒钳位,如图10所示。

该解决方案包括添加第三个内部 MOSFET (M3),连接到驱动电路中的最低电位。当 MOSFET 被关断时,钳位开关在栅极电压降至特定水平以下时被激活,以确保 MOSFET 在任何接地反弹事件或 dV DS /dt 瞬变期间保持关断。如图10 所示,有源米勒钳位可以通过将栅极直接钳位到地或负电源来减少 VGS 增加。

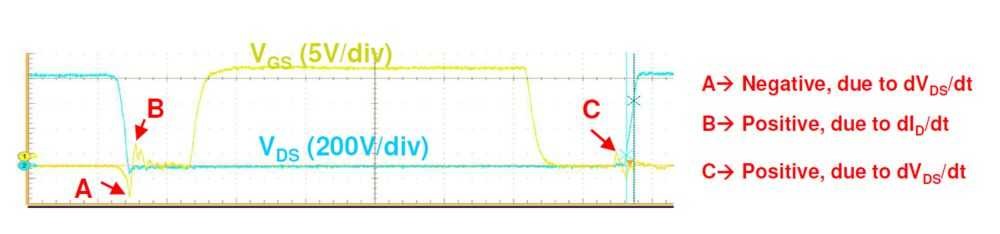

第三步与栅极电压振荡有关。正如您在图 10中看到的,振荡可以是正的也可以是负的,从而产生噪声。在这种情况下,一种行之有效的解决方法是在栅极和源极之间添加一个电容器以提高 C GD /C GS 比率。

图 10:一个额外的电容器可以减少栅极电压振荡。

由于电容器对开关时间有影响,因此必须仔细评估此解决方案。基于上述考虑,满足这些要求的器件之一是 ROHM 的 SiC MOSFET 专用栅极驱动器。BM61S40RFV 栅极驱动器具有 14.5 V 的 UVLO、22 V 的过压保护 (OVP)、100 V/ns 的 CMTI 和 4 A 的输出电流(在产品路线图中已经计划的未来设备中将增加)。

结论

设计的基础是布局优化。这是避免给施加的电压或电流增加噪声或尖峰的寄生元件的第一步。第二步是在所有工作条件下都必须检查的电压电平和栅极信号噪声。第三步是使用专用器件驱动 SiC MOSFET。

-

SiC器件封装技术大揭秘:三大“绝技”让你惊叹不已!2025-02-21 1776

-

简述光刻工艺的三个主要步骤2024-10-22 3476

-

三菱电机将投资Coherent的SiC业务 发展SiC功率器件业务2023-10-18 1286

-

SiC MOSFET的器件演变与技术优势2023-02-27 1407

-

什么是基于SiC和GaN的功率半导体器件?2023-02-21 10073

-

Unity 3D优化三个的注意方面2020-03-13 3956

-

有效实施更长距离电动汽车用SiC功率器件2019-08-11 3923

-

浅析SiC功率器件SiC SBD2019-05-07 3597

-

SiC功率器件概述2019-05-06 3333

-

SiC功率元器件的开发背景和优点2018-11-29 3799

-

介绍 SiC 新功率元器件2018-06-26 6662

-

未来发展导向之Sic功率元器件2017-07-22 4404

-

第三代半导体材料盛行,GaN与SiC如何撬动新型功率器件2017-06-16 3631

全部0条评论

快来发表一下你的评论吧 !