什么是第四代半导体?

描述

第一、二、三、四代半导体材料各有利弊,在特定的应用场景中存在各自的比较优势,但不可否认的是,中国在第一、二代半导体的发展中,无论是在宏观层面的市场份额、企业占位还是在微观层面的制备工艺、器件制造等方面,中国与世界领先水平之间都存在着明显的差距。

国内可能并且走在世界前沿的半导体材料或者能让中国在半导体行业实现弯道超车并以此为契机助力中国经济高质量发展的机会应该是对新型材料的研究与开拓,比如应用场景广泛、波及行业众多、产业占位靠前的在功率、射频等方面可以大放异彩的氧化镓材料;其具备制备成本较低、相对环保、性价比更高、材料属性优势明显、工艺制造精妙但成本相对较低优势等特点。

在第三代半导体发展得如火如荼之际,氧化镓、氮化铝、金刚石等第四代半导体材料也开始受到关注。其中,氧化镓( Ga2O3 )是被国际普遍关注并认可已开启产业化的第四代半导体材料。

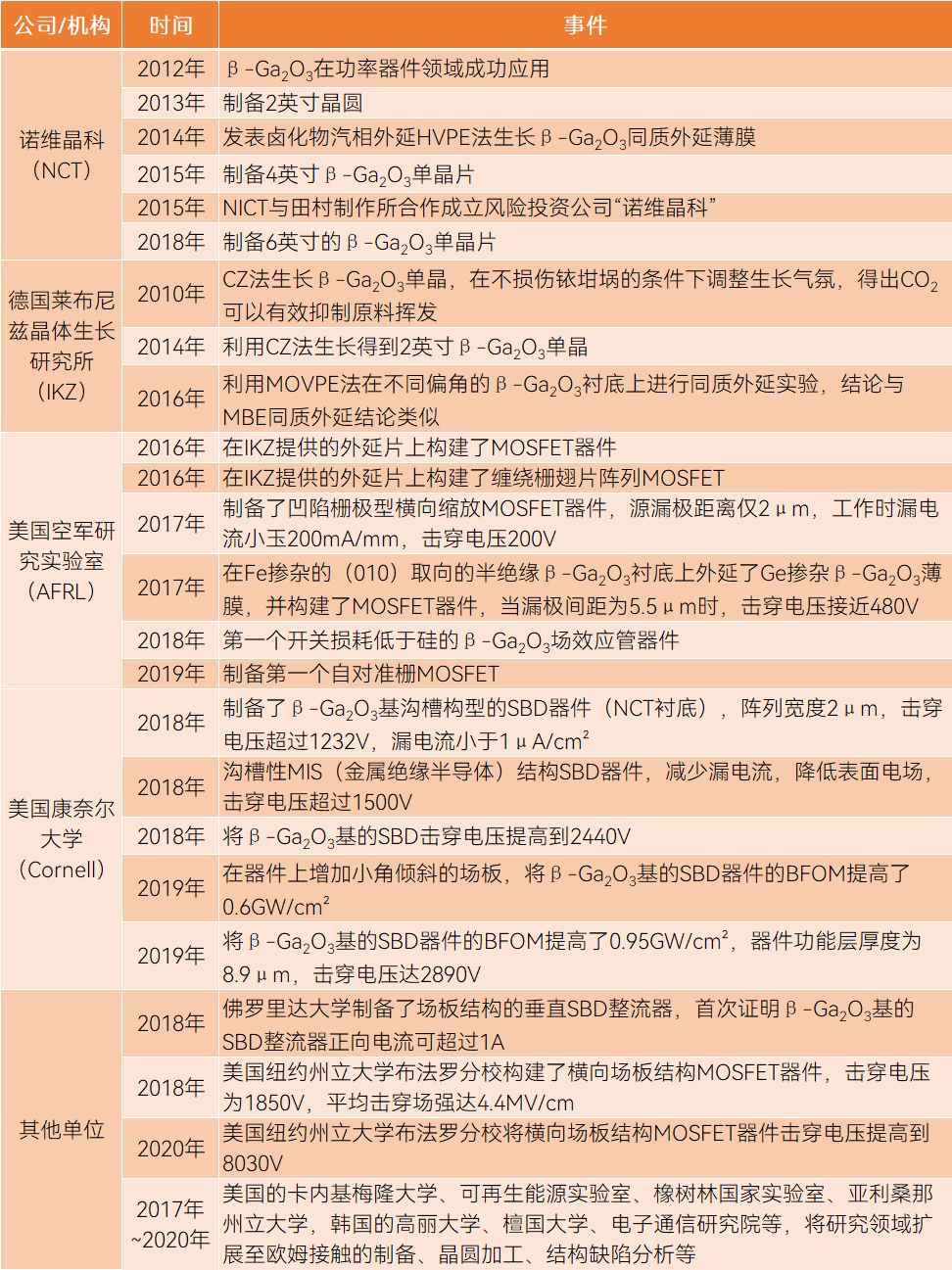

氧化镓( Ga2O3 ) 在耐压、电流、功率、损耗等维度都有其优势,此前被用于光电领域的应用,直到2012年开始,业内对它更大的期待是用于功率器件,全球80%的研究单位都在朝着该方向发展。

日本在氧化镓研究上是比较超前的。2012年日本报道了第一颗氧化镓功率器件,2015年推出了高质量氧化镓单晶衬底、2016年推出了同质外延片,此后,基于氧化镓材料的器件研究成果开始爆发式出现。

我国氧化镓的研究则更集中于科研领域,产业化进程刚刚起步,但是进展飞速,今年我国科技部将氧化镓列入“十四五重点研发计划”,让第四代半导体获得更广泛关注。

一个材料产业的发展,需要材料、器件、模组、应用等多个环节形成完整循环。目前,第三代半导体材料已发展出完整的产业链,且向着成本不断降低的方向发展;而氧化镓则仍处于一个研究继续深入,产业化初步开始的阶段。

氧化镓想要获得产业发展,需要具备至少3个要素:

一是材料成本降低,足以用于产业;

二是衬底、外延、器件产业链发展完善;

三是,出现示范性应用。

此前,氧化镓衬底主要采用导模法(EFG法)进行生产,由于EFG法需要在1800℃左右的高温、含氧环境下进行晶体生长,对生长环境要求很高,需要耐高温、耐氧,还不能污染晶体等特性的材料做坩埚,综合考虑性能和成本只有贵金属铱适合盛装氧化镓熔体。但一方面铱价格昂贵,价格是黄金的三倍,6英寸设备需要几公斤的铱,相当于一大块黄金,仅坩埚造价就超过600万,从大规模生产角度很难扩展设备数量,另一方面,铱只能依赖进口,给供应链带来很大风险。

值得关注的是,我国的深圳进化半导体,日本东北大学联合C&A公司都报道了无铱工艺,从关键材料端角度让低成本氧化镓成为可能,也推动整个产业链的发展进程。

什么是第四代半导体

第四代半导体我们其实叫超禁带半导体,它分两个方向,一是超窄禁带,禁带宽度(指被束缚的价电子产生本征激发所需要的最小能量)在零点几电子伏特(eV),比超窄禁带更窄的材料便称为导体;二是超宽禁带,如禁带宽度在4.9eV的氧化镓,以及更高的金刚石、氮化铝等,当禁带宽度超过6.2eV,基本上就是绝缘体。目前来看,超禁带半导体将会是最后一代半导体,尤其是金刚石很早就被称为“终极半导体”。

氧化镓材料可以被用于什么产品?

半导体材料的禁带越宽,需要的激活能越大,才能将电子从一个束缚的电子变成自由电子,它对波长比较长的光吸收量很少,氧化镓响应波长250~300nm,因此可以用于探测日盲紫外光,目前这个方向受到科研人员的广泛肯定。不过我们团队还是更熟悉功率应用,光电应用就期待其他团队来努力了。

日盲紫外波段的光线无法透过大气层,会被大气层直接吸收。一旦在大气层中探测到这种光线,那么它要么来源于闪电,要么来源于导弹,要么来源于战斗机,可以用该材料当作军用光线探测器。此外,在电站、加油站等场景,故障早期出现电晕放电情况时也会发出这种紫外的光,如果状况继续恶化的,它就开始发热并变成红外的光,相当于可以用氧化镓防患于未然,不过能用做这种探测的材料还蛮多的,比如氮化铝、碳化硅,氧化镓在这个应用可能还需要进一步证明它的不可取代性,不像功率领域这么简单明了。

业界对氧化镓的的开发更多还是在功率器件上,基本上80%的研究单位都在朝着功率器件的方向发展。

氧化镓具备什么材料特性?

市场对于功率更高、损耗更低、成本更低、性能更好的器件的追求是永无止尽的。

氧化镓制备工艺

高质量单晶材料的制备是后期有效应应用的基础与前提,新型材料氧化镓的制备工艺具有复杂但成本可控、精妙但工艺成熟等特点,为防止文章过于空洞,特以同为新型材料的碳化硅生产为对比,助读者能有一个清楚的参照物做对比,不至于理解起来过于空洞,至于成本如何可控、工艺如何,读者可在以下对比中可窥得一二。

(一)制备工艺的方法对比

(1)碳化硅制备主流方法:PVT

PVT法通过感应加热的方式在密闭生长腔室内在2,300°C以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含Si、Si2C、SiC2等不同气相组分的反应气体,通过固—气反应产生碳化硅单晶反应源;由于固相升华反应形成的Si、C成分的气相分压不同,Si/C化学计量比随热场分布存在差异,需要使气相组分按照设计的热场和温梯进行分布和传输,使组分输运至生长腔室既定的结晶位置;为了避免无序的气相结晶形成多晶态碳化硅,在生长腔室顶部设置碳化硅籽晶(种子),输运至籽晶处的气相组分在气相组分过饱和度的驱动下在籽晶表面原子沉积,生长为碳化硅单晶。

以上碳化硅单晶制备的整个固—气—固反应过程都处于一个完整且密闭的生长腔室内,反应系统的各个参数相互耦合,任意生长条件的波动都会导致整个单晶生长系统发生变化,影响碳化硅晶体生长的稳定性;此外,碳化硅单晶在其结晶取向上的不同密排结构存在多种原子连接键合方式,从而形成200多种碳化硅同质异构结构的晶型,且不同晶型之间的能量转化势垒极低。

因此,在PVT单晶生长系统中极易发生不同晶型的转化,导致目标晶型杂乱以及各种结晶缺陷等严重质量问题。故需采用专用检测设备检测晶锭的晶型和各项缺陷。

(2)氧化镓制备主流方法:

按β-Ga2O3照晶体生长过程中原料状态的不同,可以将晶体生长方法分为:溶液法、熔体法、气相法、固相法等。

熔体法是研究最早也是应用最为广泛的晶体生长方法,也是目前生长β-Ga2O3体块单晶常用的方法。

通过熔体法可以生长高质量、低成本的β-Ga2O3体块单晶,其中最为常用的生长方法主要有两种:提拉法和导模法。文章以导模法为例介绍,导模法(Edge-defined film-fed growth method)是一种重要的晶体生长方法,具有近尺寸生长、异形晶体生长、生长速度快、生长成本低等优点,是传统提拉法(Czochralski method)的一种延伸和补充,实际操作中可以将传统提拉法晶体生长炉改造后使用,常用于闪烁晶体材料、半导体晶体材料的生长。

导模法需要在坩埚中放置模具,晶体生长界面位于模具上表面。由于射频线圈高频电流的作用,使铱坩埚产生涡流而产生热量。

高温下,坩埚中的Ga2O3原料变成熔体,由于表面张力和浸润作用,熔体沿模具中的毛细管上升到模具上表面。

预先在籽晶杆上安放一枚籽晶,让籽晶下降至接触模具上的熔体表面,待籽晶表面稍熔后,提拉籽晶杆,使熔体在籽晶的诱导下结晶于籽晶上,最终生长出特定形状的大块单晶体。

(二)具体步骤与流程图

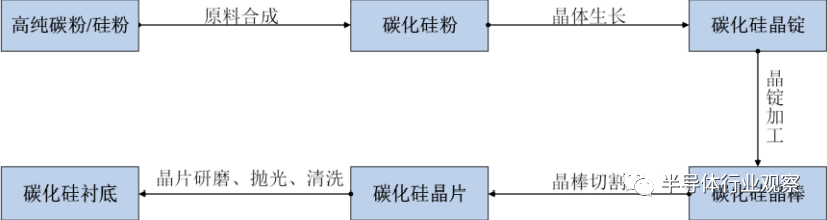

(1)碳化硅制备流程

第一步原料生成,将高纯硅粉和高纯碳粉按工艺配方均匀混合,在2,000℃以上的高温条件下,于反应腔室内通过特定反应工艺,去除反应环境中残余的、反应微粉表面吸附的痕量杂质,使硅粉和碳粉按照既定化学计量比反应合成特定晶型和颗粒度的碳化硅颗粒。

再经过破碎、筛分、清洗等工序,制得满足晶体生长要求的高纯度碳化硅粉原料。

第二晶体生长,在2,300°C以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含Si、Si2C、SiC2等不同气相组分的反应气体,通过固-气反应产生碳化硅单晶反应源;由于固相升华反应形成的Si、C成分的气相分压不同,Si/C化学计量比随热场分布存在差异,需要使气相组分按照设计的热场和温梯进行分布和传输,使组分输运至生长腔室既定的结晶位置; 第三晶锭加工将碳化硅晶锭使用X射线单晶定向仪进行定向,之后通过精密机械加工的方式磨平、滚圆,加工成标准直径尺寸和角度的碳化硅晶棒。对所有成型晶棒进行尺寸、角度等指标检测。 第四晶棒切割在考虑后续加工余量的前提下,使用金刚石细线将碳化硅晶棒切割成满足客户需求的不同厚度的切割,并使用全自动测试设备进行翘曲度(Warp)、弯曲度(Bow)、厚度变化(TTV)等面型检测。 第五切割片研磨通过自有工艺配方的研磨液将切割片减薄到相应的厚度,并且消除表面的线痕及损伤。使用全自动测试设备及非接触电阻率测试仪对全部切割片进行面型及电学性能检测。 第六研磨片抛光通过配比好的抛光液对研磨片进行机械抛光和化学抛光,用来消除表面划痕、降低表面粗糙度及消除加工应力等,使研磨片表面达到纳米级平整度。使用X射线衍射仪、原子力显微镜、表面平整度测试仪、表面缺陷综合测试仪等仪器设备,检测碳化硅抛光片的各项参数指标,据此判定抛光片的质量等级。 第七抛光片清洗在百级超净间内,通过特定配比的化学试剂及去离子水对清洗机内的抛光片进行清洗,去除抛光片表面的微尘颗粒、金属离子、有机沾污物等,甩干封装在洁净片盒内,形成可供客户开盒即用的碳化硅衬底。

图三、碳化硅制备流程图 注:图片来源于巨浪资讯

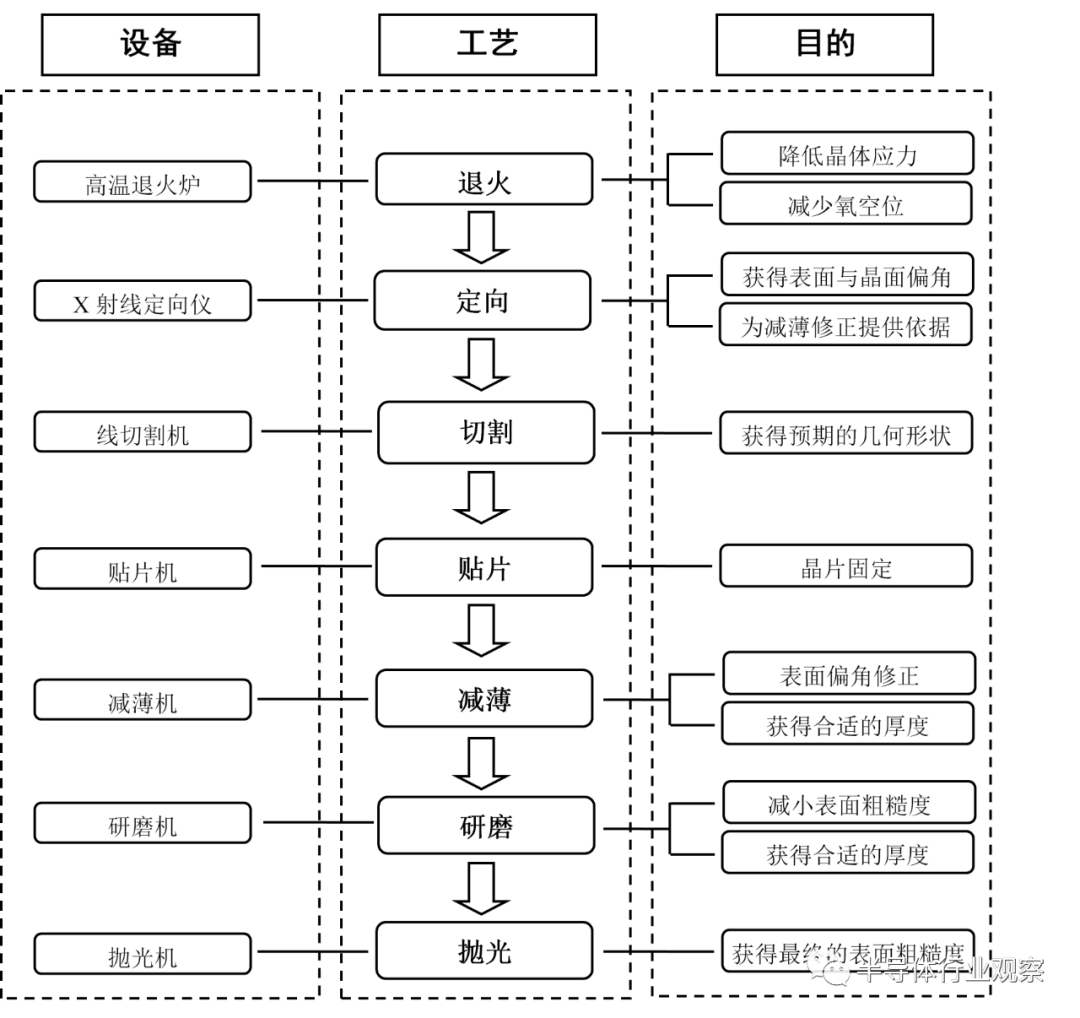

(2)氧化镓制备流程 与碳化硅半导体材料制备步骤类似,Ga2O3晶体衬底片加工包括退火、定向、切割、贴片、减薄、研磨、抛光和清洗,工艺流程如下图所示:

图四、氧化钾制备工艺步骤 注:图片来源北京铭镓半导体官网

(三)制备难易对比

方法并无绝对的好坏优劣之分,只是适用情况、工艺繁简有别,不管何种工艺也无论工艺是否过时,它都承载着研究人员的心血与付出,在一定程度上都是科技发展的具体载体,接下来的对比只是为了说明氧化镓的制备成本可控,并无定性的指明孰优孰劣的意思。

氧化镓成本可控可以体现在以下几个方面:

第一,相较于碳化硅必须实现2,300℃以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含Si、Si2C、SiC2等不同气相组分的反应气体才能进一步生产,氧化镓的导模法的实现条件就相对要求低了很多,其温度要求低,而且不用使原料粉末升华成气体相对条件要求较低;

第二,相较于200多种碳化硅同质异构结构的晶型,且不同晶型之间的能量转化势垒极低的情况,氧化镓的同质异构结构的晶体类型少了很多只有几种,这对于制备的可控性来说大大降低了难度,这也是为什么氧化镓的成本低于碳化硅的重要原因;

第三,相较于碳化硅制备的石墨坩埚等一次性损耗品来讲,氧化镓的坩埚虽然购置费用昂贵,但是可以实现循环利用,其平摊到每一次的制备成本当中是远低于碳化硅的制备成本的,这又是氧化镓成本低于碳化硅的一大原因。

(四)相对环保

众所周知,在国家加强生态建设、碳中和、碳达峰的大环境下,材料制备无污染是一个比较值得关注的问题,氧化镓相对比与第一二代半导体甚至是第三代是更环保的材料,比如硅基制造中多个环节涉及环境污染,生产过程中将产生一定量的废水、废气、固废和噪音;碳化硅衬底材料生产虽属于重污染行业,但污染物废水(主要包括酸洗清洗废水、废气净化废水、倒角清洗废水、研磨清洗废水、机械抛光清洗废水、生活污水等)、一般固废(主要包括提纯杂质、加工下脚料、生活垃圾等)、危险废物(主要包括废研磨液、废切削液、废抛光液等)、废气(主要包括酸洗废气、乙醇清洗废气、有机废气等)、噪声等也存在,氧化镓在这方面比第一二三代具备更环保的特点。

……………………………………

下文关注氧化镓国产替代。

我们都曾被一句“充电5分钟,通话2小时”洗脑,又快又小的充电头有谁不爱。

自从手机厂商在快充中用到了氮化镓(GaN),这种第三代半导体材料便几乎成为快充标配。

在你刚用上氮化镓制成的充电头时,科学家与产业界便已瞄准更强的第四代半导体材料:氧化镓(Ga2O3),它能造出更强的充电头。

当前国内超三分之二的半导体产品完全依赖进口,高端半导体材料更是遭遇卡脖子。但氧化镓不同,这种新兴材料在国内外均在产业化前夜,我们有突破和超越的潜力,因此值得重点关注。

本文关注氧化镓国产替代。在本文中,你将了解到:氧化镓是什么,氧化镓从制备到器件,氧化镓市场情况。

01 出生即巅峰

第四代半导体材料有不少“潜力股”,但其中氮化铝(AlN)和金刚石仍面临大量科学问题亟待解决,氧化镓则成为继第三代半导体碳化硅(SiC)和氮化镓(GaN)之后最具市场潜力的材料,很有可能在未来10年左右称霸市场。

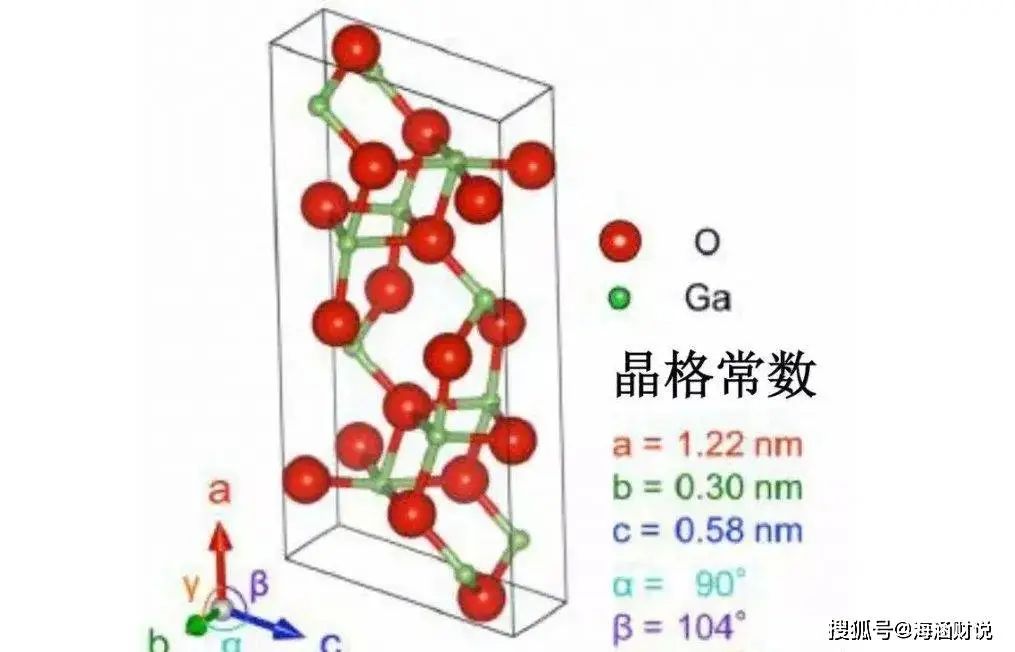

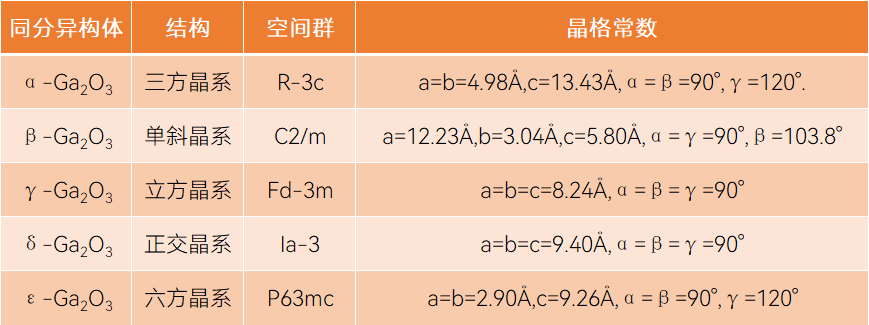

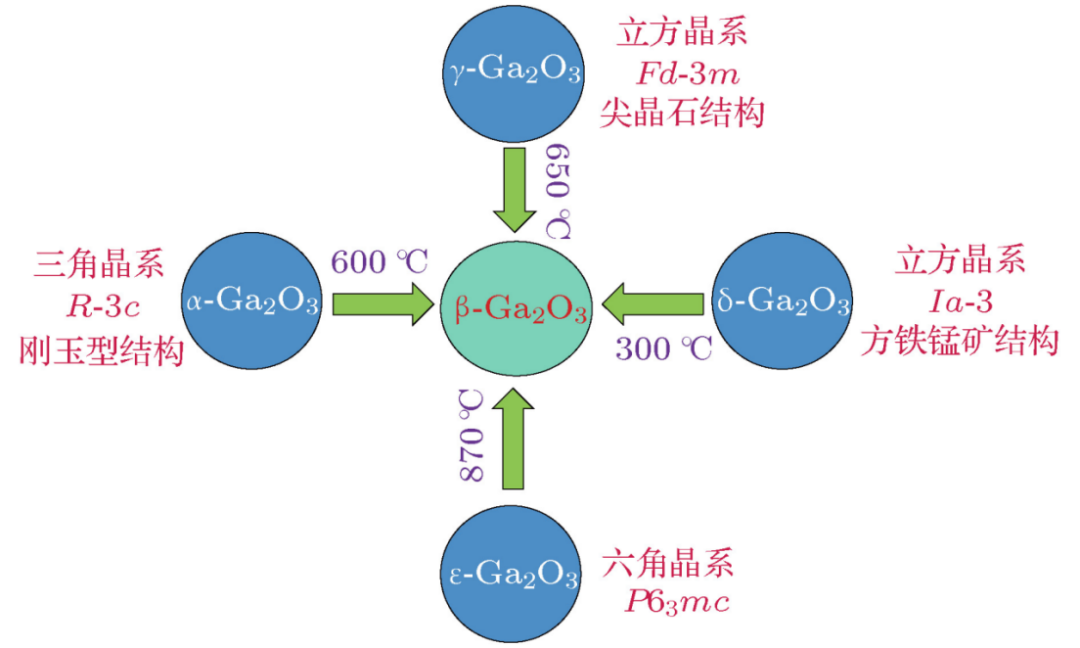

氧化镓有5种同分异构体,分别为α、β、γ、ε和δ。其中β-Ga2O3(β相氧化镓)最为稳定,当加热至1000℃或水热条件(即湿法)加热至300℃以上时,其他所有亚稳相的异构体都会被转换为β相异构体。[1]

β相氧化镓材料是目前半导体界研究最多,也是离应用最近的材料,目前产业化均以β相氧化镓为主,下文讨论内容也均指代β相氧化镓。

β相氧化镓的熔点为1820 ℃,其粉末呈白色三角形结晶颗粒,密度为5.95g/cm3,不溶于水[2]。其单晶具有一定的电导率,不易被化学腐蚀,且机械强度高,高温下性能稳定,有高的可见光和紫外光的透明度,尤其在紫外和蓝光区域透明,这是传统的透明导电材料所不具备的优点。[3]

氧化镓不同同分异构体具体参数,制表丨果壳硬科技

氧化镓各同分异构体相互转换关系,图源丨《物理学报》[4]

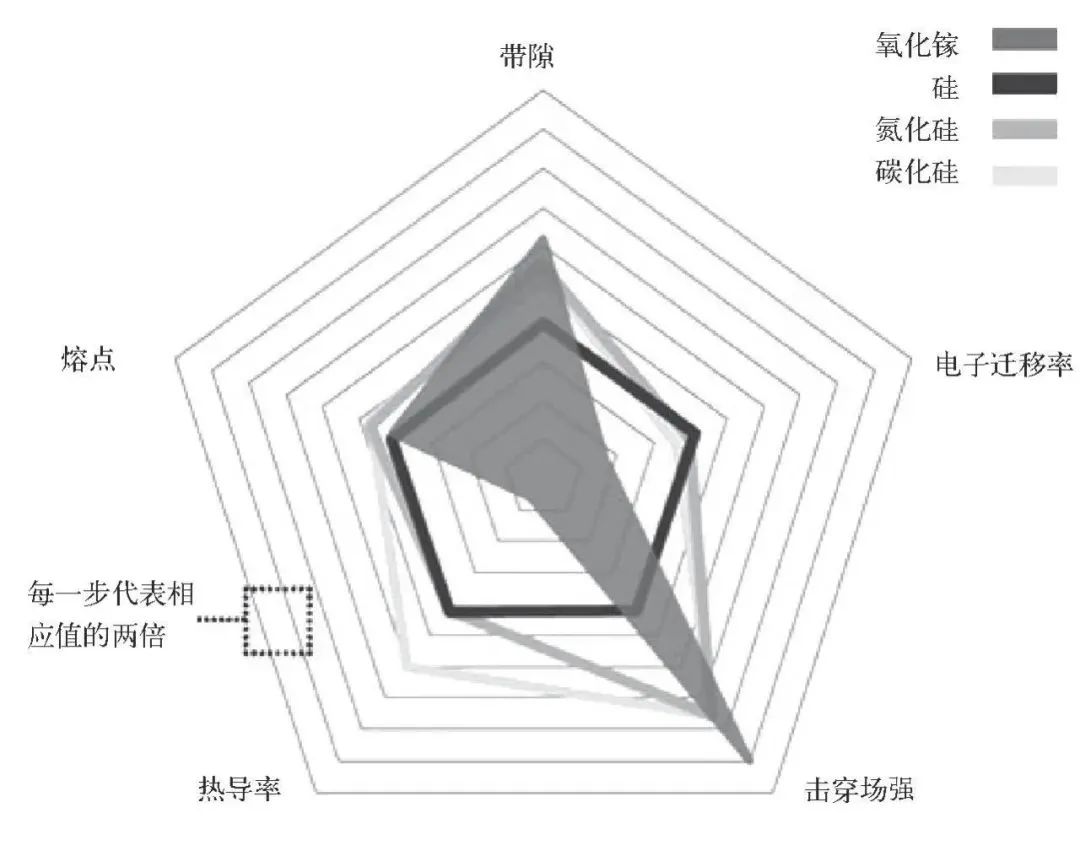

氧化镓天资卓越,材料属性天生丽质,出生就注定能够成为市场热捧。它拥有着超宽带隙(4.2~4.9eV)、超高临界击穿场强(8MV/cm)、较短的吸收截止边及超强的透明导电性等优异的物理性能。氧化镓器件的导通特性几乎是于碳化硅(SiC)的10倍,理论击穿场强是碳化硅的3倍多。

不止如此,它的化学和热稳定性也较为良好,同时能以比碳化硅和氮化镓更低的成本获得大尺寸、高质量、可掺杂的块状单晶。

第一代~第四代半导体材料特性对比,制表丨果壳硬科技

氧化镓对比硅、氮化硅和碳化硅,图源丨《新材料产业》[5]

但材料领域从来没有十全十美,也从来不存在单兵作战。一方面,氧化镓的迁移率和导热率低,不及碳化硅和氮化镓,可能受到自热效应影响,从而导致设备性能下降;另一方面,实现p型掺杂难度较大,难以制造p型半导体,成为实现高性能器件的主要障碍。[6]

好在研究人员发现,当温度由室温升高至250℃时,氧化镓制造的器件性能不会出现明显的衰退,实际应用中很少会超过250℃,并且氧化镓器件可以非常小、非常薄,所以即使热导率低,也可以非常有效地进行热管理[7]。同时,业界已设计多样的器件构型,有效规避了p型参杂困难的问题,实现了良好的器件性能。

虽然这两个缺陷可以避免,但实际应用中仍需进一步探讨。

使用氧化镓制作的半导体器件可以实现更耐高压、更小体积、更低损耗,因此它在光电探测、功率器件、射频器件、气敏传感、光催化、信息存储和太阳能利用等都有潜在应用价值。目前为止,日盲紫外光电探测器件和功率器件(SBD、MOSFET)是氧化镓商业化趋势明朗的两个领域。

02 制备是问题

既然优势多多,那为什么这一赛道还没爆发?这是因为氧化镓的路一直卡在大规模制备这一步,随着研究深入和器件应用明朗,产业化的路逐渐铺平。

氧化镓的研究主要以应用为导向发展,而从氧化镓材料转换为芯片,与碳化硅的“衬底→外延→器件”的产业体系类似。

氧化镓材料研究历史,制表丨果壳硬科技

衬底指的是由半导体单晶材料制造而成的晶圆,在经过切、磨、抛等仔细加工后便是芯片制造的基础材料抛光片;外延指的是在抛光后的单晶衬底上生长一层新单晶薄膜的过程,外延片相当于是半导体器件的功能性部分;器件就是能实现具体功能的某种芯片,晶圆先会经历光刻、刻蚀、离子注入、CMP、金属化、测试等工艺,再经历切割、封装等复杂工艺。

氧化镓在这一过程中,既可以充当衬底材料,也可以充当外延材料。

不同种类晶圆优势和应用,制表丨果壳硬科技

资料来源丨公开资料

晶圆按直径分为4英寸、6英寸、8英寸、12英寸等规格,芯片是从加工后的晶圆上切割下来的,但晶圆与芯片却是一圆一方,因此只有晶圆越大才能切出更多完整的芯片。晶圆尺寸与制程也息息相关,目前14nm或更先进制程的芯片基本都采用12英寸晶圆制造,因为晶圆越大,衬底成本就越低。[8]

因此只有当氧化镓被制成一定尺寸的晶圆,才能真正投入产业化,并且晶圆尺寸还要越做越大。

单晶生长

大尺寸高质量的β相氧化镓晶圆生产非常困难,这是因为其单晶熔点达1820℃,高温生长过程中极易分解挥发,容易产生大量的氧空位,进而造成孪晶、镶嵌结构、螺旋位错等缺陷,此外高温下分解生成的GaO、Ga2O和Ga等气体会严重腐蚀铱金坩埚。[9]

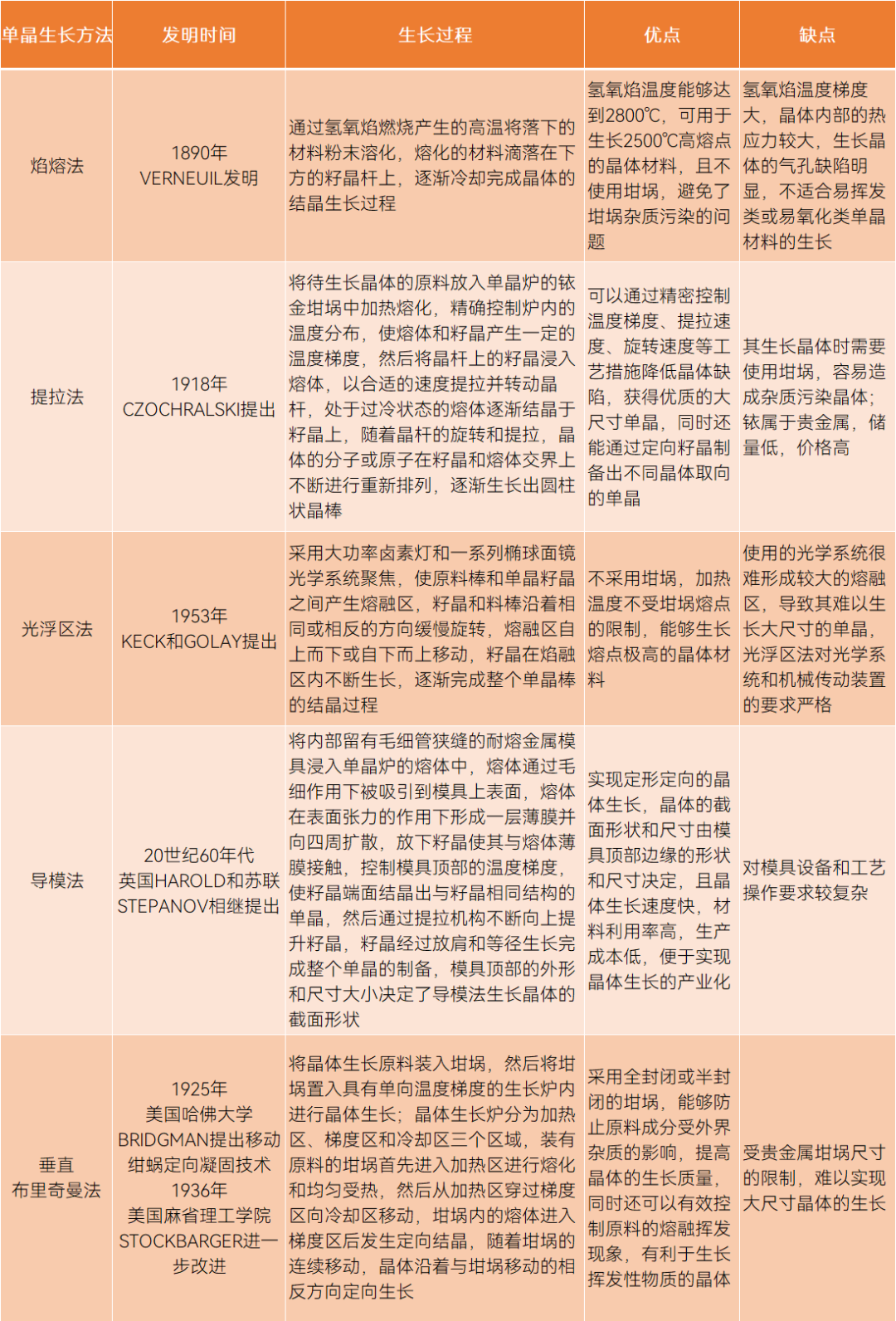

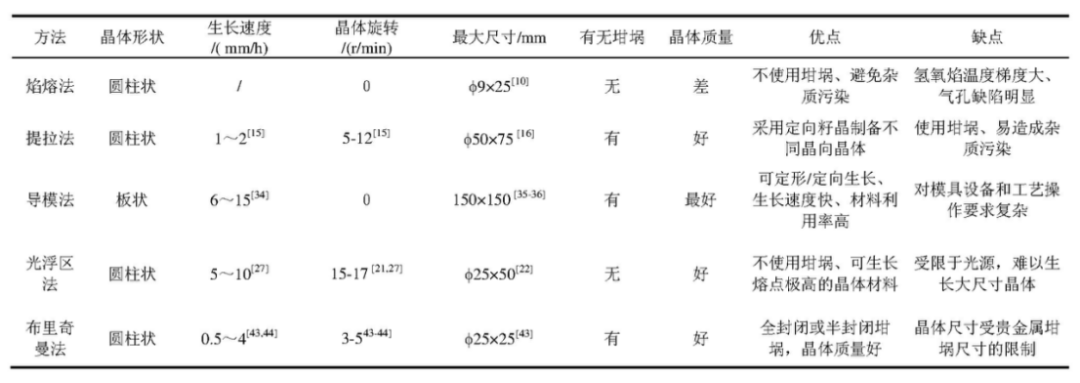

氧化镓单晶生长研究最早可以追溯到20世纪60年代,制备方法主要包括焰熔法、提拉法、导模法、光浮区法、布里奇曼法。

氧化镓单晶生长技术情况,制表丨果壳硬科技

目前国际上走得最远的是日本NCT公司,是全球氧化镓衬底的供应主力,该公司采用导模法成功生长最大6英寸氧化镓单晶,而其它方法仍然无法制造产业所需的大尺寸衬底。

但导模法制造的氧化镓患有严重的“贵金属依赖症”,在制造过程中需要使用基于贵金属铱(Ir)的坩埚。铱元素全球储量稀少,每克铱的价格高达上千元,约是黄金价格的3倍,长晶设备中仅一个坩埚价格就超500万元 。

成本对国外产业来说已是核心问题,普遍会采取增大铸锭尺寸、提高加工率、延长坩埚寿命来降低铱坩埚成本,更彻底的解决方案就是研究其他转换路线。

这对国内产业来说更是棘手问题。虽然中国镓元素储量全球第三位,高纯度氧化镓原料储备丰富,生长晶体能耗降低80%,成品率可达50%及以上[10],但我国铱矿藏并不丰富,依赖进口,有断供风险。更为雪上加霜的是,坩埚易损坏且有使用次数限制。贵就造不起,高价造出来又坏不起,成了死循环。[11]

不同氧化镣晶体制备方法的优缺点对比,图源丨《机械工程学报》[9]

国内开展氧化镓单晶生长研究只有十余年,成熟度和稳定性不及国外。中电科46所、西安电子科技大学、上海光机所、上海微系统所、复旦大学、南京大学、浙江大学等研究机构已开发出自主知识产权的生长技术,打技术垄断,不过最高只能加工到4英寸衬底。

为了让这项技术逐渐产业化,国内主要策略是减少贵金属铱的使用,并推动无铱工艺的摸索研究,这种趋势在产业化脚步加快之际越来越明显:初创公司进化半导体宣称,已开发出独创的“无铱法”特色工艺,解决成本痛点[12];2022年5月,浙江大学杭州国际科创中心则宣称,已发明全新的熔体法技术路线来研制氧化镓体块单晶以及晶圆,减少了贵金属铱的使用,目前已经成功制备直径2英寸的氧化镓晶圆。[13]

薄膜外延

外延生长是制备半导体器件的核心工艺之一,与器件性能息息相关。当衬底材料和外延材料均为氧化镓时,此时的外延被称为同质外延,反之则称为异质外延。

受限于氧化镓单晶衬底尺寸、质量、电学性能等因素,目前氧化镓外延生长研究集中在异质外延,为数不多的同质外延也是基于最为稳定和最强解理面的(100)面衬底。[14]

外延的分类,制图丨果壳硬科技

目前用于氧化镓的外延薄膜沉积技术包括分子束外延技术(MBE)、分子有机气相沉积(MOCVD)、喷雾化学气相沉积(mist-CVD)、卤化物气相外延沉积技术(HVPE)。

氧化镓外延技术情况,制表丨果壳硬科技

参考资料丨《新材料产业》[5]

国际上两个主流技术当道:NCT公司的EFG结合HVPE技术和IKZ研究所的Cz结合MOVPE技术。但在竞争过程中,由于EFG比Cz拥有更大的晶体尺寸,HVPE的外延沉积速率约为MOVPE的10倍,因此EFG结合HVPE技术路线成为了主流,并实现了产业化。

虽然国内氧化镓体单晶制备技术已取得显著进步,但国内氧化镓外延技术较为薄弱。中电科46所是国内氧化镓技术较为领先的:2019年中电科46所用导模法制备了4英寸氧化镓晶圆,2021年12月又成功制备出HVPE氧化镓同质外延片,突破了HVPE同质外延氧化镓过程中气相成核和外延层质量控制等难题,填补国内空白。[15]

器件应用

产出晶圆并不意味着万事大吉,还涉及许多问题。

由于氧化镓晶体脆性较大、易解理属性较强、断裂韧性较低,传统的游离磨料研磨加工很容易在表面产生裂纹和凹坑等缺陷,晶圆的超精密加工,包括研磨、抛光等都会牵扯出一系列工艺研究,产业化过程将带动整个链条。[16]

在器件应用上,氧化镓生长单晶前期主要针对日盲深紫外探测器,2012年氧化镓同质外延片应用至功率器件后,才正式开启了产业化新纪元。

目前氧化镓研究集中在肖特基势垒二极管(SBD)和金属-氧化物半导体场效应晶体管(MOSFET)两种器件形态,通过增强器件结构,不断刷新着击穿电压数值。

器件发展上,日本入局较早,三菱重工、丰田、日本电装、田村制造(与NICT合作成立NCT)、日本光波等企业早已介入氧化镓的产业发展和布局,发展态势迅猛。美国相对缓慢,Kyma公司2020年推出1英寸氧化镓晶圆。[17]

国际公司/机构氧化镓产业化历史,制表丨果壳硬科技

国内氧化镓器件属中国电子科技集团公司第十三研究所的器件较为领先,其利用栅下热氧化技术实现的增强型氧化镓MOSFET器件阈值电压达到4.1V,开关比达到108;提出的双层源场板结构可以有效抑制氧化镓沟道和氮化硅(SiN)钝化层中的尖峰电场强度,器件击穿电压超过3000V。[5]

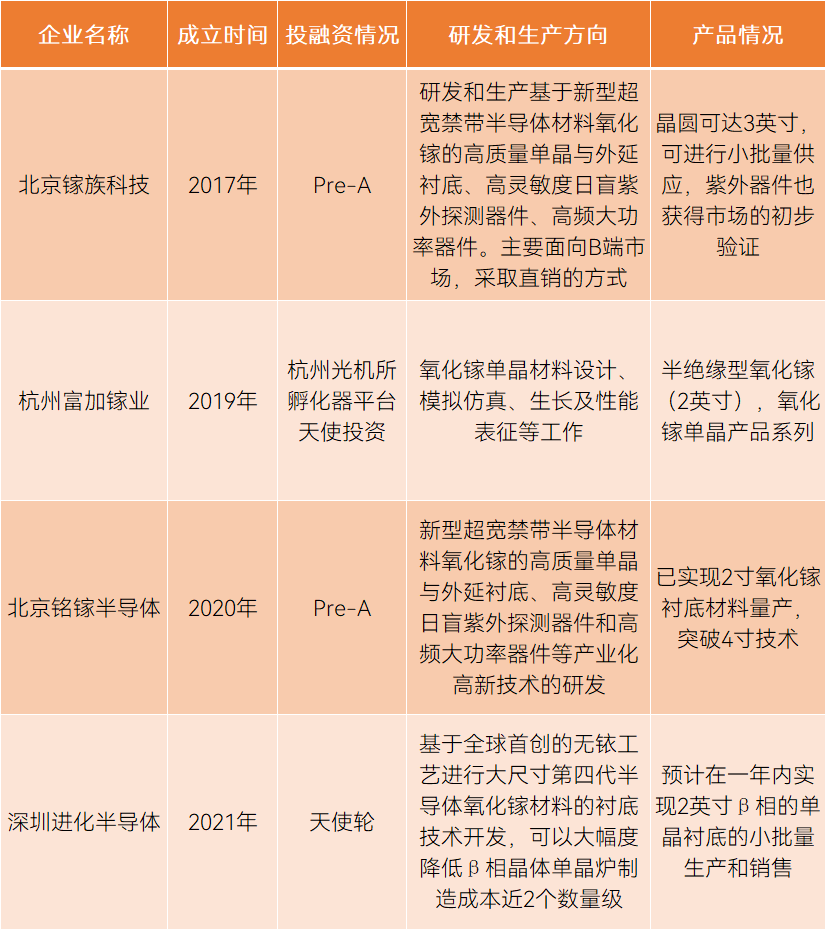

03 国内投融资开始涌动

氧化镓是未来十年的生意,行业分析人士表示,预计到2030年,全球氧化镓及功率器件市场规模将达到98.6亿元。[18]

在产业化方面,国内刚刚起步,但很多投资基金已经开始关注到氧化镓的未来,寻求相关创业项目和创业团队,推动国内氧化镓发展。北京镓族科技、杭州富加镓业、北京铭镓半导体、深圳进化半导体是目前在投融资市场较为活跃的四家公司——

北京镓族科技是国内入局比较早的一家公司,注册成立于2017年年底,是国内首家、国际第二家专业从事氧化镓半导体材料开发及应用产业化的高科技公司,是北京邮电大学的科研团队科研成果转化形成公司;[19]

杭州富加镓业科技有限公司成立于2019年12月,是由中国科学院上海光机所与杭州市富阳区政府共建的硬科技产业化平台——杭州光机所孵化的科技型企业;[20]

北京铭镓半导体是可实现国产工业级氧化镓半导体晶片小批量供货的中国厂家,这家公司已开始布局“氧化镓”材料产业全链路;[21]

深圳进化半导体则称预计在一年内实现2英寸β相的单晶衬底的小批量生产和销售,目前已有潜在客户表达了联合测试意愿。[12]

国内氧化镓融资主要情况,制表丨果壳硬科技

据《中国电子报》预测,辐射探测传感器芯片和功率校正、逆变、高功率和超大功率芯片是氧化镓两个主要方向,尤其是在超宽禁带系统可用功率和电压范围方面会发挥重要作用,包括电力调节和配电系统中的高压整流器、电动汽车和光伏太阳能系统等有利应用场景。[22]

进化半导体公司CEO许照原在36氪访谈中表示,碳化硅用了40年时间发展,氧化镓则仅用了10年,踩着碳化硅脚印前进的氧化镓很有可能有类似的发展行径:先在市场门槛较低的快充和工业电源领域落地,后在汽车领域爆发。[23]

氧化镓在十年内已取得重大进展,眼看离产业只差一步之遥,但针对材料制备和相关性质研究仍然不够系统和深入,若想统治未来,掌握现在这十年是关键。

审核编辑 :李倩

-

中国领跑第四代半导体材料,氧化镓专利居全球首位2023-04-02 9053

-

第四代半导体IGZO 元宇宙显示驱动芯片材料#显示驱动芯片面包车 2022-07-29

-

8英寸!第四代半导体再突破,我国氧化镓研究取得系列进展,产业化再进一步2023-03-15 2039

-

这家公司已开始布局第四代半导体材料2021-05-20 9620

-

第三代半导体器件刚开始商用,第四代半导体材料研究取得了不少突破2021-12-27 6599

-

第四代半导体材料氧化镓的优势与发展进程2022-01-01 5320

-

一文读懂氧化镓(第四代半导体)2023-03-12 14551

-

“第四代半导体” 迎重大突破!能否改变行业新技术?2023-03-23 2346

-

日企市场份额占比超9成,国内第四代半导体材料加速突破2023-03-27 4385

-

富士康,布局第四代半导体2024-08-27 1158

-

跨越时代 —— 第四代半导体潜力无限2024-09-26 2199

-

第四代半导体新进展:4英寸氧化镓单晶导电型掺杂2025-02-17 1323

-

中国第四代半导体技术获重大突破:金刚石与氧化镓实现强强联合2025-02-18 5039

-

第四代半导体“氧化镓(Ga2O3)”材料的详解2025-09-24 4674

全部0条评论

快来发表一下你的评论吧 !