半导体光刻的工艺过程(2)

半导体光刻的工艺过程(2)

制造/封装

描述

附着力促进剂用于与表面硅烷醇发生化学反应,并用有机官能团取代 -OH 基团,与羟基不同,该官能团对光刻胶具有良好的附着力。硅烷通常用于此目的,最常见的是六甲基二硅烷 (HMDS) [1.2]。(注意,HMDS 粘附促进首先是为玻璃纤维应用开发的,其中树脂基体与玻璃纤维的粘附很重要。)HMDS 可以通过旋转稀释溶液(10-20% HMDS 在醋酸溶纤剂、二甲苯中)来应用,或碳氟化合物)直接涂在晶片上并允许 HMDS 旋转干燥(HMDS 在室温下非常易挥发)。如果 HMDS 不允许适当干燥,则会导致显着的附着力损失。虽然直接纺很容易,它仅在置换一小部分硅烷醇基团时有效。迄今为止,施加粘合促进剂的优选方法是将基材置于 HMDS 蒸汽中,通常是在升高的温度和降低的压力下。这允许在没有过多 HMDS 沉积的情况下对基材进行良好的涂覆,并且更高的温度会导致与硅烷醇基团的反应更完全。用 HMDS 正确处理后,基材可以放置数天而不会明显重新吸附水。在同一烤箱中进行脱水烘烤和蒸汽灌注可提供最佳性能。温度越高,与硅烷醇基团的反应就越完全。用 HMDS 正确处理后,基材可以放置数天而不会明显重新吸附水。在同一烤箱中进行脱水烘烤和蒸汽灌注可提供最佳性能。温度越高,与硅烷醇基团的反应就越完全。用 HMDS 正确处理后,基材可以放置数天而不会明显重新吸附水。在同一烤箱中进行脱水烘烤和蒸汽灌注可提供最佳性能。

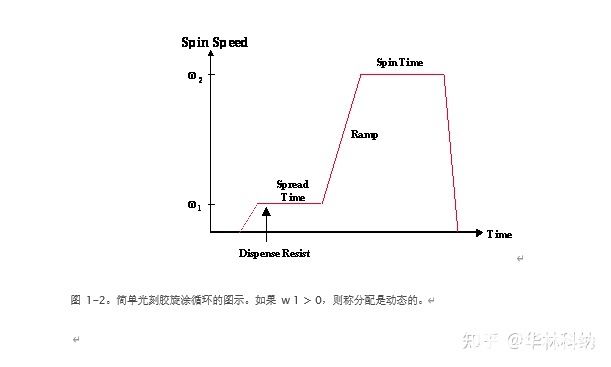

通过看似简单的旋涂工艺,可以在特定的、控制良好的厚度下完成薄而均匀的光刻胶涂层。通过将固体成分溶解在溶剂中而使光刻胶变成液体形式的光刻胶被倒在晶片上,然后在转盘上高速旋转产生所需的薄膜。对厚度控制和均匀性以及低缺陷密度的严格要求需要特别注意这一过程,其中大量参数会对光刻胶厚度均匀性和控制产生重大影响。有静态分配(分配抗蚀剂时晶片静止)或动态分配(分配抗蚀剂时晶片旋转)、旋转速度和时间以及每个旋转速度的加速度之间的选择。还,分配的抗蚀剂的体积和抗蚀剂的性质(例如粘度、固体百分比和溶剂组成)和基材(基材和形貌)在抗蚀剂厚度均匀性方面起着重要作用。此外,旋转操作的实际方面,例如排气、温度和湿度控制以及旋转器清洁度通常对抗蚀剂膜有显着影响。图 1-2 显示了一个通用的光刻胶旋涂循环。在这个循环结束时,一层厚厚的、富含溶剂的光刻胶膜覆盖在晶圆上,准备好进行后应用烘烤。温度和湿度控制以及旋转器清洁度通常对抗蚀剂膜有显着影响。图 1-2 显示了一个通用的光刻胶旋涂循环。在这个循环结束时,一层厚厚的、富含溶剂的光刻胶膜覆盖在晶圆上,准备好进行后应用烘烤。温度和湿度控制以及旋转器清洁度通常对抗蚀剂膜有显着影响。图 1-2 显示了一个通用的光刻胶旋涂循环。在这个循环结束时,一层厚厚的、富含溶剂的光刻胶膜覆盖在晶圆上,准备好进行后应用烘烤。

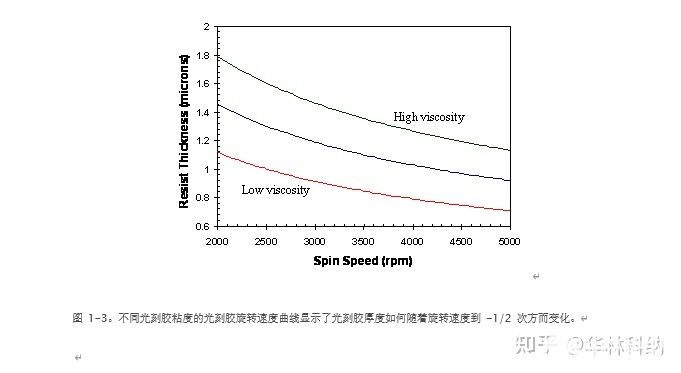

尽管存在从流变学角度描述旋涂工艺的理论,但实际上光刻胶厚度和均匀性随工艺参数的变化必须通过实验来确定。光刻胶旋转速度曲线(图 1-3)是设置旋转速度以获得所需抗蚀剂厚度的重要工具。最终抗蚀剂厚度在旋转速度的平方根上变化,大致与液体光致抗蚀剂的粘度成正比。

涂布后,所得抗蚀剂膜将含有 20-40% 重量的溶剂。后应用烘烤过程,也称为软烘烤或预烘烤,包括在旋涂后通过去除多余的溶剂来干燥光刻胶。减少溶剂含量的主要原因是为了稳定抗蚀剂膜。在室温下,未烘烤的光刻胶薄膜会通过蒸发失去溶剂,从而随时间改变薄膜的性能。通过烘烤抗蚀剂,大部分溶剂被去除,膜在室温下变得稳定。从光刻胶薄膜中去除溶剂有四个主要效果:(1) 薄膜厚度减小,(2) 曝光后烘烤和显影性能改变,(3) 附着力提高,以及 (4) 薄膜变得不那么发粘因而不易受到微粒污染。

不幸的是,烘烤大多数光刻胶还有其他后果。在高于约 70°C 的温度下,称为光活性化合物 (PAC) 的典型抗蚀剂混合物的光敏成分可能会开始分解 [1.3,1.4]。此外,作为抗蚀剂的另一组分的树脂可以在升高的温度下交联和/或氧化。这两种效果都是不可取的。因此,必须寻找最佳的预烘烤条件,以最大限度地提高溶剂蒸发的好处并最大限度地减少抗蚀剂分解的危害。对于化学增幅型抗蚀剂,残留溶剂会显着影响曝光后烘烤过程中的扩散和反应特性,因此需要仔细控制后应用烘烤过程。幸运的是,

有几种方法可用于烘烤光刻胶。最明显的方法是烤箱烘烤。在 1970 年代和 1980 年代初期,对传统光刻胶在 90°C 下烘烤 30 分钟是典型的做法。虽然使用对流烤箱预烘烤光刻胶曾经很普遍,但目前最流行的烘烤方法是热板。将晶片与热的大质量金属板紧密真空接触或靠近。由于硅的高导热性,光刻胶被快速加热到接近热板温度(硬接触约5秒,接近烘烤约20秒)。这种方法的最大优点是所需的烘烤时间比对流烤箱减少一个数量级,大约为一分钟,和提高烘烤的均匀性。通常,优选接近烘烤以减少因与晶片背面接触而产生颗粒的可能性。

当晶片从加热板上取下时,只要晶片是热的,烘烤就会继续。除非晶片的冷却也得到很好的控制,否则无法很好地控制整个烘烤过程。因此,在热板烘烤之后总是紧接着进行冷却板操作,其中晶片接触或靠近冷却板(保持在略低于室温的温度)。冷却后,晶片准备好进行光刻曝光。

光刻胶操作背后的基本原理是曝光(或其他类型的曝光辐射)时,光刻胶在显影剂中溶解度的变化。在标准重氮萘醌正性光刻胶的情况下,不溶于水性碱显影剂的光活性化合物 (PAC) 在暴露于 350 - 450nm 范围内的紫外线时转化为羧酸。羧酸产物极易溶于碱性显影剂。因此,入射到光刻胶上的光能的空间变化将引起光刻胶在显影剂中溶解度的空间变化。

接触和接近光刻是通过称为光掩模的母版图案曝光光刻胶的最简单方法(图 1-4)。接触式光刻提供高分辨率(低至大约辐射的波长),但诸如掩模损坏和由此产生的低产量等实际问题使该工艺在大多数生产环境中无法使用。接近印刷通过将掩模保持在晶片上方的设定距离(例如,20μm)来减少掩模损坏。不幸的是,分辨率限制增加到大于 2 到 4 μm,使得接近打印不足以满足当今的技术。到目前为止,最常见的曝光方法是投影印刷。

审核编辑:汤梓红

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1564

-

[半导体前端工艺:第三篇] 光刻——半导体电路的绘制2023-11-29 1651

-

半导体制造工艺之光刻工艺详解2023-08-24 3008

-

什么是光刻工艺?光刻的基本原理2023-08-23 5461

-

一种半导体制造用光刻胶去除方法2022-04-13 1625

-

半导体光刻技术基本原理2021-07-26 2742

-

《炬丰科技-半导体工艺》IC制造工艺2021-07-08 4636

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1961

-

半导体光刻蚀工艺2021-02-05 6993

-

光刻机工艺的原理及设备2020-07-07 17313

-

SPC在半导体在半导体晶圆厂的实际应用2018-08-29 4378

-

6英寸半导体工艺代工服务2015-01-07 3837

-

半导体工艺讲座2009-11-18 94494

-

有关半导体工艺的问题2009-09-16 5706

全部0条评论

快来发表一下你的评论吧 !