半导体光刻的工艺过程(3)

半导体光刻的工艺过程(3)

制造/封装

描述

应用后烘烤

涂布后,所得抗蚀剂膜将含有 20-40% 重量的溶剂。后应用烘烤过程,也称为软烘烤或预烘烤,包括在旋涂后通过去除多余的溶剂来干燥光刻胶。减少溶剂含量的主要原因是为了稳定抗蚀剂膜。在室温下,未烘烤的光刻胶薄膜会通过蒸发失去溶剂,从而随时间改变薄膜的性能。通过烘烤抗蚀剂,大部分溶剂被去除,膜在室温下变得稳定。从光刻胶薄膜中去除溶剂有四个主要效果:(1) 薄膜厚度减小,(2) 曝光后烘烤和显影性能改变,(3) 附着力提高,以及 (4) 薄膜变得不那么发粘因而不易受到微粒污染。

不幸的是,烘烤大多数光刻胶还有其他后果。在高于约 70°C 的温度下,称为光活性化合物 (PAC) 的典型抗蚀剂混合物的光敏成分可能会开始分解 [1.3,1.4]。此外,作为抗蚀剂的另一组分的树脂可以在升高的温度下交联和/或氧化。这两种效果都是不可取的。因此,必须寻找最佳的预烘烤条件,以最大限度地提高溶剂蒸发的好处并最大限度地减少抗蚀剂分解的危害。对于化学增幅型抗蚀剂,残留溶剂会显着影响曝光后烘烤过程中的扩散和反应特性,因此需要仔细控制后应用烘烤过程。幸运的是,

有几种方法可用于烘烤光刻胶。最明显的方法是烤箱烘烤。在 1970 年代和 1980 年代初期,对传统光刻胶在 90°C 下烘烤 30 分钟是典型的做法。虽然使用对流烤箱预烘烤光刻胶曾经很普遍,但目前最流行的烘烤方法是热板。将晶片与热的大质量金属板紧密真空接触或靠近。由于硅的高导热性,光刻胶被快速加热到接近热板温度(硬接触约5秒,接近烘烤约20秒)。这种方法的最大优点是所需的烘烤时间比对流烤箱减少一个数量级,大约为一分钟,和提高烘烤的均匀性。通常,优选接近烘烤以减少因与晶片背面接触而产生颗粒的可能性。

当晶片从加热板上取下时,只要晶片是热的,烘烤就会继续。除非晶片的冷却也得到很好的控制,否则无法很好地控制整个烘烤过程。因此,在热板烘烤之后总是紧接着进行冷却板操作,其中晶片接触或靠近冷却板(保持在略低于室温的温度)。冷却后,晶片准备好进行光刻曝光。

光刻胶操作背后的基本原理是曝光(或其他类型的曝光辐射)时,光刻胶在显影剂中溶解度的变化。在标准重氮萘醌正性光刻胶的情况下,不溶于水性碱显影剂的光活性化合物 (PAC) 在暴露于 350 - 450nm 范围内的紫外线时转化为羧酸。羧酸产物极易溶于碱性显影剂。因此,入射到光刻胶上的光能的空间变化将引起光刻胶在显影剂中溶解度的空间变化。

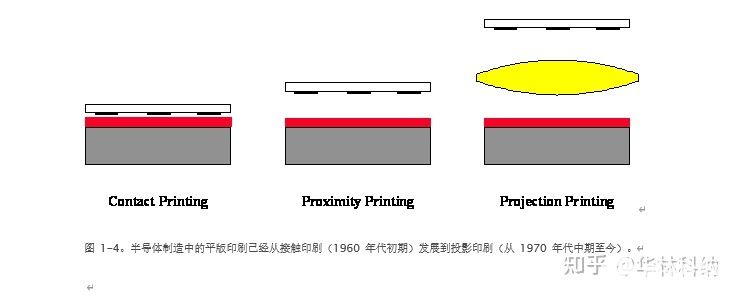

接触和接近光刻是通过称为光掩模的母版图案曝光光刻胶的最简单方法(图 1-4)。接触式光刻提供高分辨率(低至大约辐射的波长),但诸如掩模损坏和由此产生的低产量等实际问题使该工艺在大多数生产环境中无法使用。接近印刷通过将掩模保持在晶片上方的设定距离(例如,20μm)来减少掩模损坏。不幸的是,分辨率限制增加到大于 2 到 4 μm,使得接近打印不足以满足当今的技术。到目前为止,最常见的曝光方法是投影印刷。

投影光刻的名称来源于将掩模的图像投影到晶片上的事实。在 1970 年代中期,随着计算机辅助镜头设计和改进光学材料的出现,投影光刻成为接触/接近印刷的可行替代方案,这使得生产质量足以满足半导体行业要求的镜头元件成为可能。事实上,这些镜头已经变得如此完美,以至于被称为像差的镜头缺陷在决定图像质量方面只起到很小的作用。这种光学系统被称为衍射极限,因为在很大程度上决定图像形状的是衍射效应而不是透镜像差。

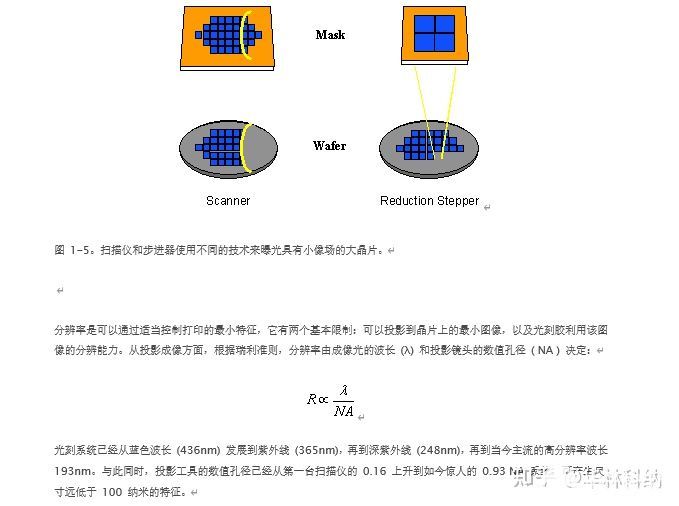

有两大类投影光刻工具——扫描和步进重复系统。由 Perkin-Elmer 公司 [1.5] 首创的扫描投影打印采用反射式光学器件(即反射镜而不是透镜),当掩模和晶片通过狭缝同时移动时,将光从掩模的狭缝投射到晶片上。曝光剂量由光强、狭缝宽度和晶片扫描速度决定。这些早期的扫描系统使用来自汞弧光灯的多色光,其比例为 1:1,即掩模和图像尺寸相等。步进重复相机(简称步进器)一次将晶片曝光一个矩形部分(称为像场),可以是 1:1 或缩小。这些系统采用折射光学(即透镜)并且通常是准单色的。

到 70 年代中期,扫描仪为 4 到 5 微米以下的器件几何尺寸取代了接近打印。到 1980 年代初,随着器件设计被推到 2 μm 以下,步进器开始占据主导地位。随着最小特征尺寸达到 250nm 水平,步进器在整个 1990 年代继续主导光刻图案。然而,到 1990 年代初,Perkin-Elmer 的继任者 SVG Lithography 引入了混合步进扫描方法。步进扫描方法使用正常步进场的一小部分(例如,25mm x 8mm),然后沿一个方向扫描该场以曝光整个 4 x 缩小掩模。然后将晶片步进到新位置并重复扫描。较小的成像场简化了透镜的设计和制造,但代价是更复杂的掩模版和晶片台。

在开始曝光带有掩模图像的光刻胶之前,该图像必须与晶片上先前定义的图案对齐。这种对齐以及由此产生的两个或多个光刻图案的重叠是至关重要的,因为更严格的重叠控制意味着电路特征可以更紧密地封装在一起。通过更好的对齐和覆盖来实现更紧密的设备封装几乎与通过更高的分辨率在每个芯片上实现更多功能的小型设备一样重要。

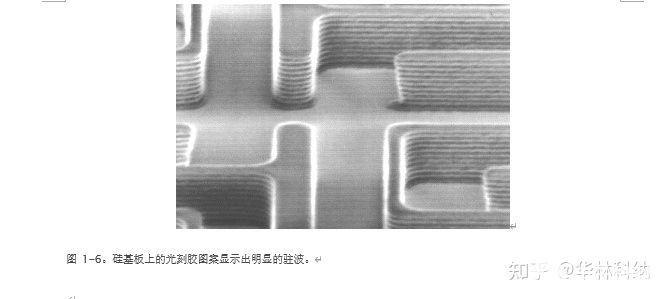

光刻胶曝光的另一个重要方面是驻波效应。单色光在投射到晶片上时,会在一定角度范围内撞击光刻胶表面,近似于平面波。该光向下穿过光刻胶,如果基板具有反射性,则通过光刻胶向上反射。入射光和反射光发生干涉,在光刻胶的不同深度形成高低光强的驻波图案。这种图案会在光刻胶中复制,从而在光刻胶特征的侧壁上形成脊,如图 1-6 所示。随着图案尺寸变小,这些脊会显着影响特征的质量。引起驻波的干扰也会导致一种称为摆动曲线的现象,线宽随抗蚀剂厚度变化的正弦变化。这些有害影响最好通过在基材上涂一层称为底部抗反射涂层 (BARC) 的薄吸收层来固化,该涂层可以将光刻胶看到的反射率降低到 1% 以下。

审核编辑:汤梓红

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1581

-

[半导体前端工艺:第三篇] 光刻——半导体电路的绘制2023-11-29 1673

-

半导体制造工艺之光刻工艺详解2023-08-24 3029

-

什么是光刻工艺?光刻的基本原理2023-08-23 5485

-

半导体光刻的工艺过程(2)2022-08-25 1833

-

半导体光刻技术基本原理2021-07-26 2747

-

《炬丰科技-半导体工艺》IC制造工艺2021-07-08 4639

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1964

-

半导体光刻蚀工艺2021-02-05 6997

-

光刻机工艺的原理及设备2020-07-07 17322

-

看懂光刻机:光刻工艺流程详解2018-04-08 171898

-

6英寸半导体工艺代工服务2015-01-07 3842

-

半导体工艺讲座2009-11-18 94574

-

有关半导体工艺的问题2009-09-16 5709

全部0条评论

快来发表一下你的评论吧 !