一文解析SMPD封装设计的优势

制造/封装

描述

作者: Littelfuse应用工程全球负责人 MartinSchulz 博士和Littelfuse电动汽车基础设施业务发展经理Philippe DiFulvio

表面贴装功率器件(SMPD) 封装提供了功率能力、功耗以及易于布局和组装的最佳组合,可帮助设计人员在不显着增加所构建系统的尺寸和重量的情况下增加输出功率。

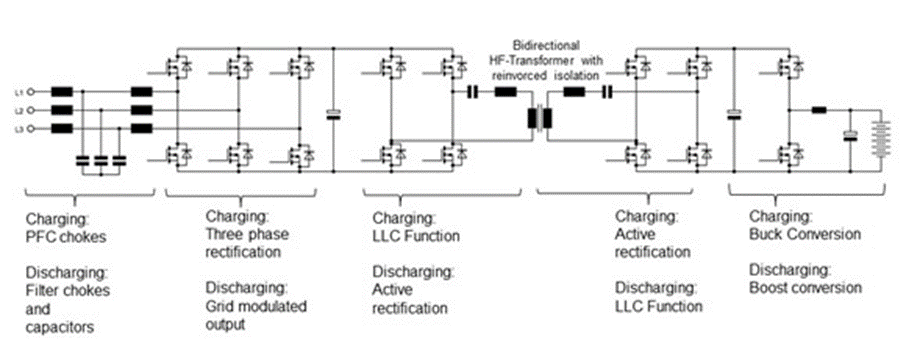

图 1 展示了一种双向电源拓扑,该拓扑在8个半桥组中使用16个碳化硅功率MOSFET。分立式功率 FET 封装通常是 D²PAK 或 TO-247 封装

图 1. 具有多级功率转换的双向充电器电路

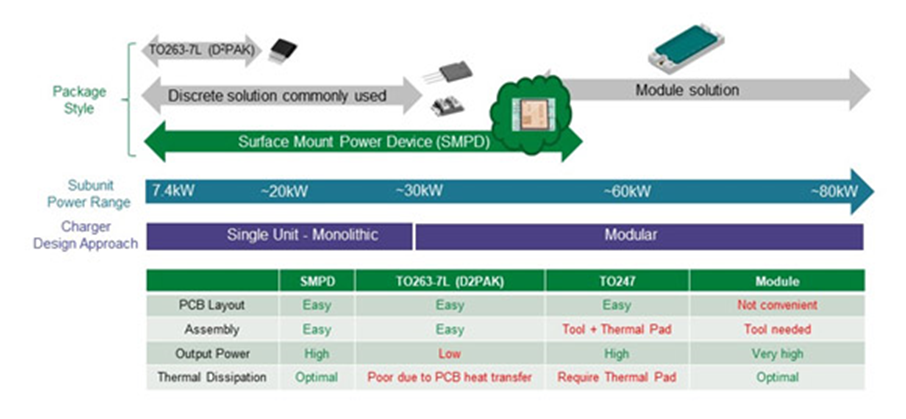

图 2 显示了封装选项及其功率处理能力。每个封装选项都根据印刷电路板 (PCB) 布局复杂性、组装难度、输出功率和散热量进行评级。

图2. 封装功率能力及封装性能对比

SMPD 封装可实现更高功率密度

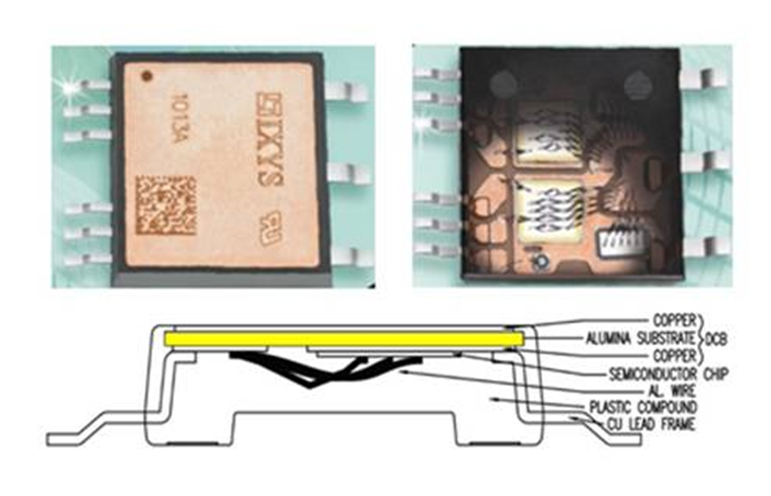

设计人员可以使用 SMPD 来容纳各种电压等级和电路拓扑(包括半桥)的各种芯片技术。图 3 给出了Littelfuse的 SMPD 封装示例。SMPD 采用直接铜键合 (DCB) 基板,带有铜引线框架、铝键合线和半导体周围的塑料模塑料。DCB 结构提供高隔离强度,并允许在单个载体上进行具有高散热能力的多半导体排列。

图 3. 表面贴装功率器件 (SMPD) 封装的示例结构(来源:Littelfuse )

本示例中的 SMPD 封装设计

具有以下几个优点:

• 最大限度地利用半导体的能力,以及由于封装的低杂散电感导致的低电压过冲。

• 在启用定制拓扑方面具有更大的灵活性,包括晶闸管、功率二极管、MOSFET 和 IGBT。

• 由于背面隔离,所有功率半导体都可以安装在单个散热器上。

• 与其它半导体封装(例如 TO 型器件)相比,热阻更低。

• SMPD 提供比 TO 型封装更高的载流能力。

• 由于半导体芯片和散热器之间的低寄生耦合电容,降低了辐射 EMI。

• UL认证,额定绝缘电压高达2500 V

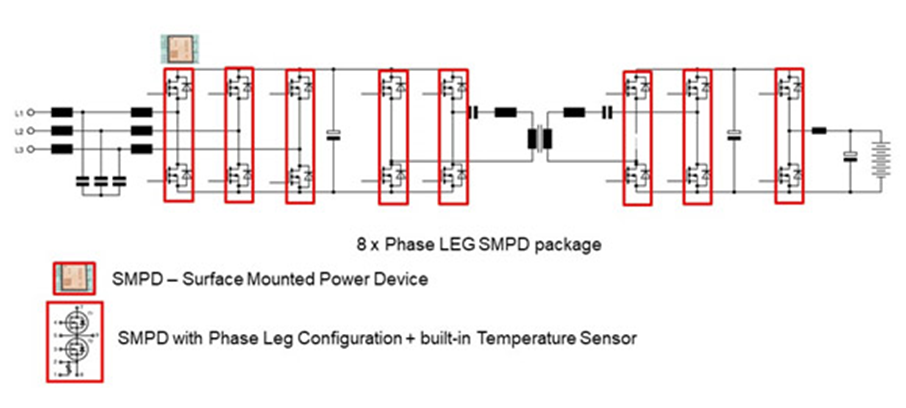

图4 中的每个封装包含两个功率MOSFET,作为SMPD封装中可用的多个电路配置的一个示例,突出显示了SMPD封装如何将组件数量减少近一半,从而实现更高的功率、更大的功率密度和更小的装配尺寸。

图 4. 基于 SMPD 封装的双向充电器,与使用分立器件相比,可将组件数量减少一半。

以更小的封装

提供更高的功率:

设计人员可以增加充电器的功率,从而提高功率密度。它的用途很广泛,比如电动汽车(EV)。单个单元充电器设计范围从 7 kW 到 30 kW。

采用 SMPD 封装,设计人员可以开发输出高达 50 kW 的单个功率单元,还可以减少组件数量以降低制造成本。表面贴装封装设计,例如 Littelfuse 的封装设计,可以通过低热阻封装技术最大限度地减小散热器尺寸和成本。由于寄生电容和杂散电感较低,这种封装可以降低辐射和传导 EMI。

编辑:黄飞

-

器件高密度BGA封装设计2009-09-12 0

-

PADS2007_教程-高级封装设计2013-09-15 0

-

详解高亮度LED的封装设计2021-06-04 0

-

【限时免费】《PCB封装设计指导白皮书》携全套最新“封装实战课程”再度来袭!2022-12-15 0

-

BGA封装设计及不足2009-11-19 926

-

什么是封装设备?2011-04-25 4776

-

PCB元件封装设计规范2016-12-16 1605

-

一文解析PLC的应用2018-07-19 5270

-

IC封装设计的五款软件2020-07-13 22766

-

封装设备新格局2020-11-11 2054

-

为什么需要封装设计?2023-03-15 807

-

SMPD先进绝缘封装充分发挥SiC MOSFET优势2023-05-12 2166

-

封装设计与仿真流程2023-05-19 1865

-

为什么需要封装设计?封装设计做什么?2024-04-16 881

全部0条评论

快来发表一下你的评论吧 !