微电子封装点胶技术的特点分析及研究

电子说

描述

点胶技术概述

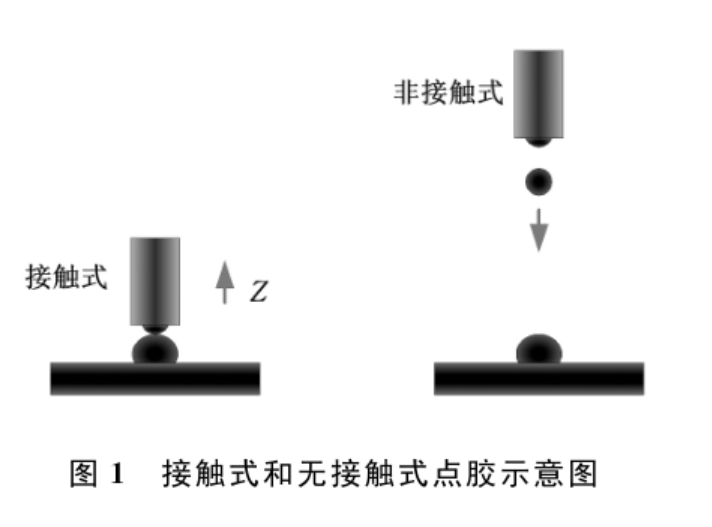

根据点胶原理不同,点胶技术大致可分为接触式点胶和无接触式点胶,如图1所示。接触式点胶依靠点胶针头引导胶液与基板接触,延时一段时间使胶液浸润基板,然后点胶针头向上运动,胶液依靠和基板之间的黏性力与点胶针头分离,从而在基板上形成胶点。这项点胶技术的最大特点是需要配置高精度的高度传感器,以准确控制针头下降和抬起的高度。无接触式点胶则以一定方式使胶液受到高压作用,由此获得足够大动能后以一定速度喷射到基板上,喷射胶液过程中,针头无Z轴方向的位移。

点胶技术正在经历一场由接触式向无接触式的转变

接触式点胶

1

大量式点胶

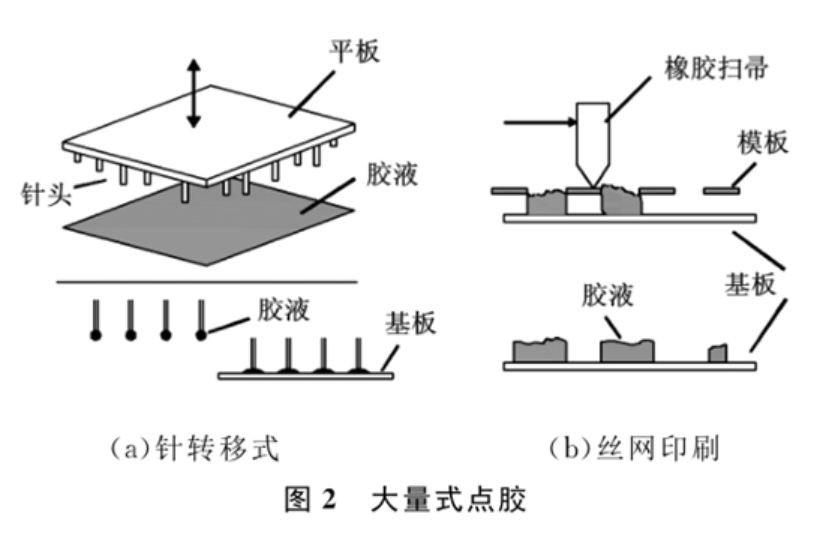

大量式点胶包括针转移式点胶和丝网印刷式点胶,如图2所示。这种传统的点胶方式点胶速度快,主要用于印刷电路板(PCB)大规模生产线上,但其缺乏柔性,点胶精度不高,一致性差,并且胶液直接暴露在空气中,容易吸水和挥发。针转移式点胶适应性较差,不同胶点样式须更换针板,并且点胶过程中,胶液反复加热,使用寿命短。丝网印刷式点胶只适用于比较平整的表面,遗憾的是集成电路一般表面都是凹凸不平的,这使其应用受到了限制。

针头式点胶

1

计量管式点胶和活塞式点胶

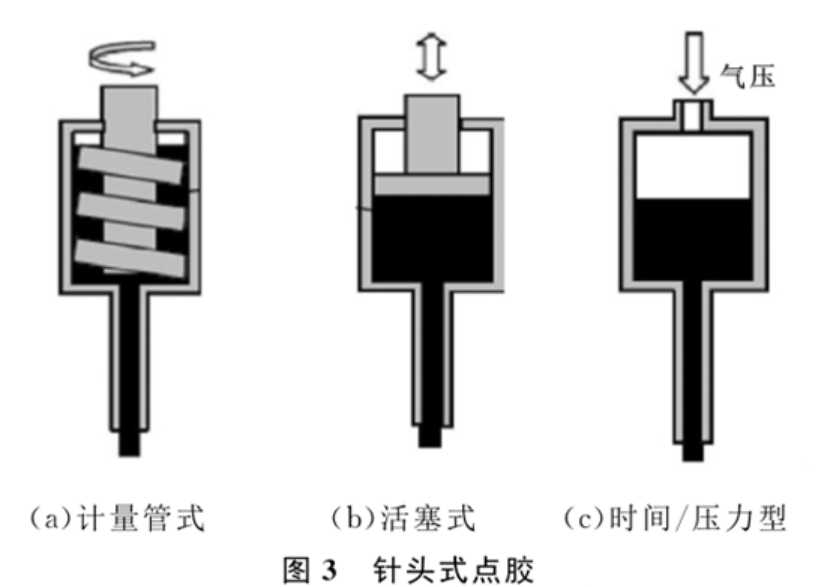

继大量式点胶之后,经过长期探索和研究,相继出现了计量管式点胶和活塞式点胶等新型点胶方式。如图3a、图3b所示,它们都是通过压力驱动胶液流出,可获得直径较小的胶点。计量管式点胶由螺杆旋转提供连续压力,迫使胶液从针头流出,能容易地画出线和圆等连续图案,但点胶量大小与螺杆几何参数有关,不易控制;活塞式点胶靠活塞推动腔体内胶液的流出,该装置点胶一致性好,但胶量也难控制,且清洗复杂,密封要求高。

2

时间/压力型点胶

目前,应用最广泛的点胶方式是时间/压力型点胶,其最早是被应用于SMT(表面贴装技术)中,它通过脉动的气压挤压针筒内活塞,将流体通过底部针头挤出至基板,如图3c所示。

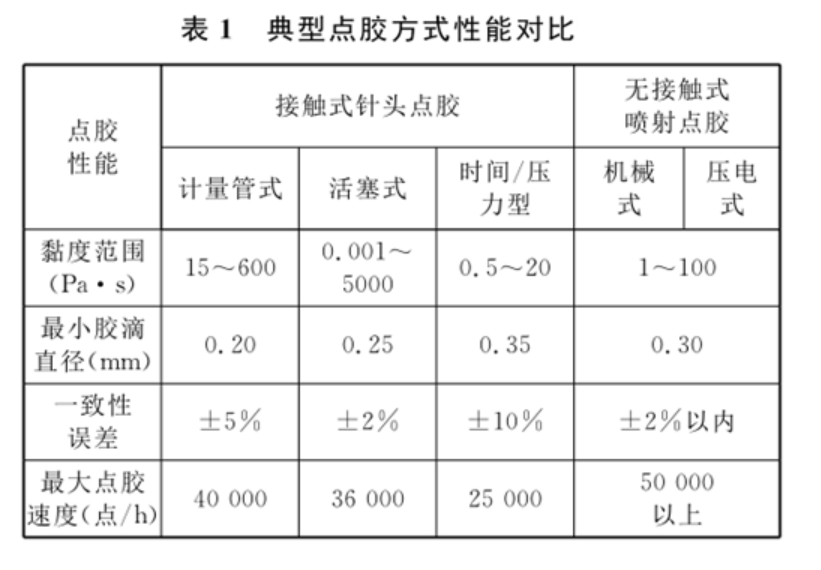

该点胶技术适用于中等黏度的流体,胶点的大小取决于气体压力和作用时间。这种设备便宜、操作简单、维护方便、适用性好、方便清洗。但它对流体黏度敏感,气压反复压缩释放过程易使流体温度升高,影响流体流变特性,点胶速度难以提高,同时影响形成的胶液直径大小的一致性,相对其他点胶方式一致性差(表1)。另外,随着针筒内的胶量改变,胶点的大小会随着变化,响应速度变慢。

无接触式点胶

电子封装将向高密度、超小型、超高集成度和三维封装的方向发展;流体分配的速度需要大于45 000点/h;使用的流体材料黏度范围越来越大,种类也越来越多,尤其是开始应用非牛顿流体材料,非牛顿流体材料复杂多变的特性使得点胶的性能和品质难以保证。这些原因使得传统的接触式点胶已不能适用于未来的电子封装产业,并在其应用过程中逐渐暴露出各种缺陷:针头与元件靠得很近而容易损伤元件;针头需做Z向位移运动,影响了点胶速度,且设备需配置高度传感器精确控制Z向位移;针头点胶无法到达空间狭小的地方等。因此,探索和研究新型点胶方式,使其更适应电子封装行业的发展与应用,已成为当前的热门课题。

最近20年,点胶技术在控制流体沉积、针头定位和胶点一致性方面都得到很大进步,点胶速度也得到了较大提高,最新点胶方式(由Mydata提出)的速度最高可达400点/s,点胶技术也正逐渐从接触式点胶转化为能高度自动化操作的无接触喷射点胶。喷射点胶技术由喷墨技术演变而来,它的出现为电子封装行业带来了深远影响。

1

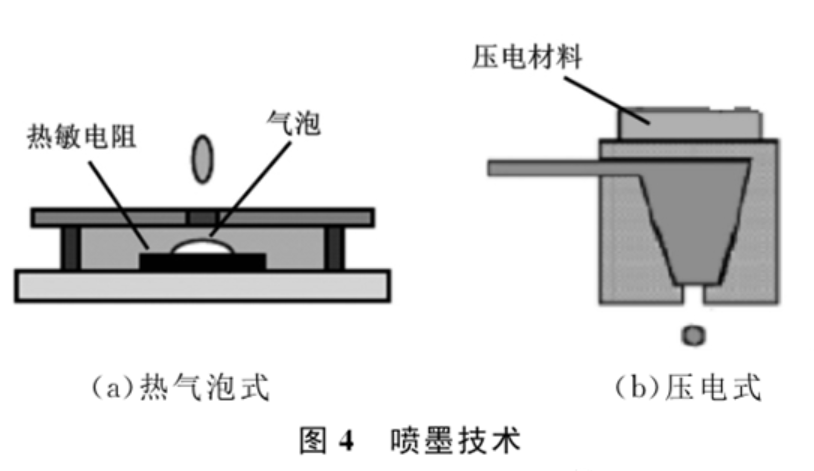

喷墨技术

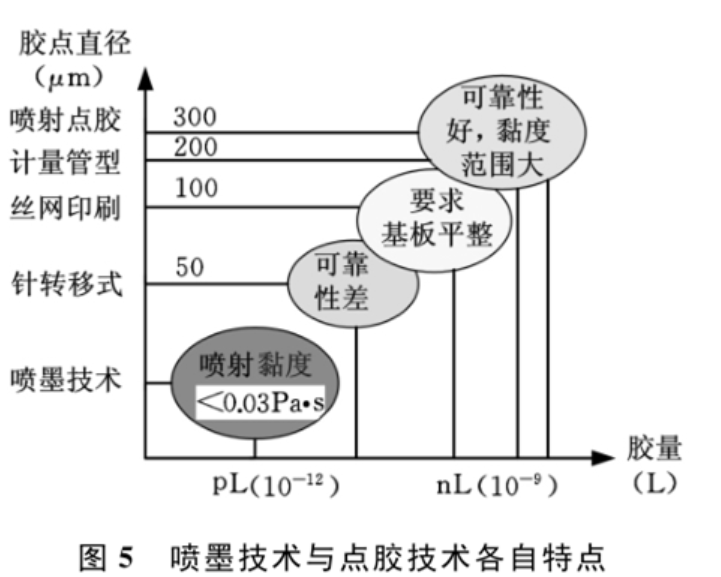

喷墨技术是将墨水喷涂到基底上的技术,有热气泡式和压电式两种(图4),主要用于印刷、压电式喷墨,还运用于药剂生产。热气泡式喷墨通过热敏电阻加热墨水产生气泡,气泡爆破使墨水喷出形成墨滴;压电式喷墨利用压电材料的压电效应产生机械力,并以机械动作将墨水“挤”或“推”出去。早期,人们已经意识到喷墨技术可应用于电子封装工业,获得小至10pL的液滴,且可控制喷射速度,在基底上可喷射得到各种样式的图案。但电子封装中使用的流体黏度较高(1~100Pa·s),如图5所示,而喷墨技术只能喷射像墨水这样的低黏度流体(通常是0.03Pa·s以下),很难应用于除墨水之外的其他流体材料。

2

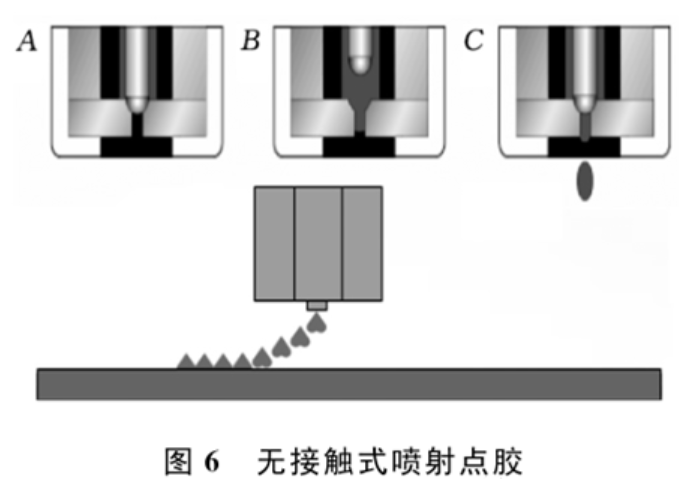

喷射点胶技术

喷射点胶的研究还在起始阶段,技术相对还不成熟,这项技术主要是采用瞬间高压驱动胶液喷出,使流体材料沉积到基底的固定位置上(图6),每次喷射只能得到一个胶点,通过逐次叠加可以得到其他形式的图案,其应用的流体黏度范围广,几乎可以运用于电子封装中的各种流体,而且喷射速度快、胶点一致性好、适应性强。喷射式点胶成功克服了接触式针头点胶的缺陷,没有Z向位移,使得点胶品质不受喷头与基板距离的影响,提高了胶点一致性,同时,点胶速度也有很大提高,喷射频率可达50000点/h以上(表1),而且喷射式点胶可以适应很复杂的封装环境,实现液滴的准确定位,但喷射不同大小的液滴需更换喷嘴,操作柔性较差,喷射较高黏度流体时须配置温控器。近年来,出现了一些能控制液滴大小的喷射点胶系统,使得喷射点胶的性能得到了进一步改善。

由于未来电子封装密度将会大幅度提高,传统的接触式针头点胶已不能满足应用要求,相对其他点胶技术,喷射点胶技术更能适应这样的发展趋势,具有更好的应用前景,它正快速发展成为电子集成、半导体封装和平板显示集成点胶的标准方式。目前,喷射点胶技术有机械式和压电式两种,压电式点胶主要应用于低、中黏度流体,机械式点胶则可以喷射黏度较高的流体。当配置温控器时,两种方式基本上都能应用于电子封装中的各种流体材料。

3

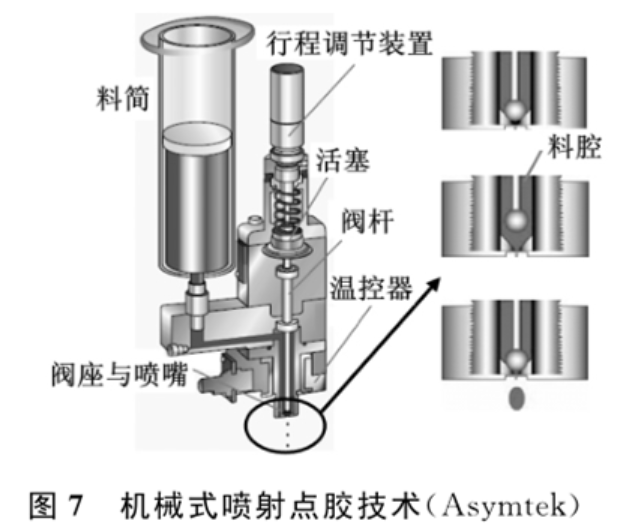

机械式喷射点胶

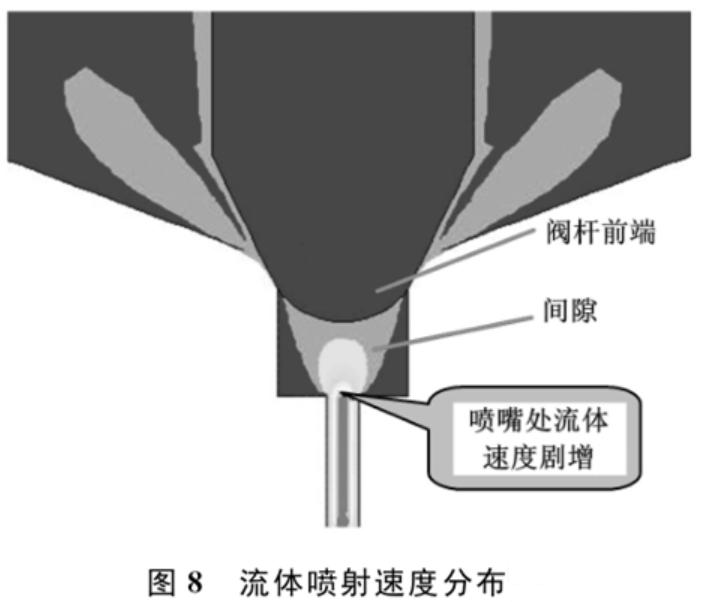

机械式喷射点胶在电子制造业中已得到很好发展,主要用于喷射高黏度流体。在此种喷射方式下,流体只需要用相对较低的压力引入到料腔中。通常芯片下填充料粘结剂的压力小于0.1MPa,液晶之类的低黏度材料需要的压力在0.01MPa左右。如图7所示,料筒中的流体通过供料系统压力作用流入阀腔,当阀杆向上运动时,流体流入阀腔内,由于喷嘴非常小且供料系统提供的压力足够,故空气无法从喷嘴位置抽入到系统中。随后,阀杆以设定的速度快速向下运动,同时带动流体流动,当阀杆与阀座接触时,迫使一束流体从喷嘴喷射出去。

这种喷射方式中,阀杆前端与阀座恰好接触时,一定体积的流体被卡在两者之间的间隙里,并只能经过阀座上的喷嘴才能流出,阀杆运动很快从而使这部分流体受到的瞬时压力非常大。如图8所示,此时,喷嘴处流体的动能急速增加,使得这部分流体可获得足够速度而喷出,并到达基板固定位置上。该技术的优点在于液体在喷嘴位置可以获得很大的瞬时压力,因此可以喷射那些黏度很高的流体;缺点是所喷射出的胶点尺寸比压电式或热气泡式大很多,结构复杂,且喷射频率比压电式的低。国内一些研究机构)对这类喷射设备研究较多。其中,华中科技大学张鸿海等开发的气缸式喷射点胶系统的最高工作频率为30Hz,最小胶点直径为0.7mm。

4

压电式喷射点胶

压电式喷射点胶利用了压电材料的逆压电效应,喷射频率高、设备结构简单,而且喷射可以获得直径小至10μm的胶点;另一方面,压电结构的控制精度高,可提高喷射点胶品质。但压电式喷射点胶的流量小,若要提高喷射流量需要采用放大机构或增大喷射装置的体积;另外,使用的压电材料都比较脆,容易老化。目前压电式喷射装置分为以下两种类型。

第一类压电式喷射点胶作为热喷墨印刷技术的主要竞争对手出现,应用于LED中有机颜料的注入,工作频率可达20kHz。压电式喷射器应用压电材料的变形,直接推动流体运动,流体在内外压力差的作用下加速从喷嘴喷出,形成液滴。这项技术最大的优点在于可以采用喷射器阵列,并且可以以很高的速度喷射材料的小液滴。但只能用于喷射黏度小于0.03Pa·s的流体材料,而且流体中存在的气泡会导致喷射困难。

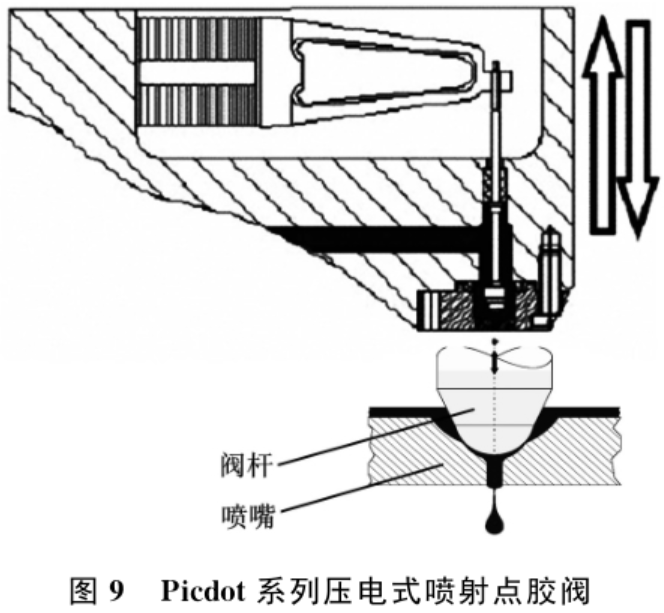

第二类压电式喷射点胶实现喷射的方法是快速的打开和关闭喷嘴,其喷射频率最高可达200点/s。如图所示,在阀杆与喷嘴贴合时,喷射阀处于关闭状态,此时喷射阀中流体处于相对较大的压力下(黏度为0.03Pa·s的流体受到的压力超过0.2MPa,黏度更大的材料所受压力则会更高),然后打开喷嘴,一束流体在压力驱动下从喷嘴迅速流出,然后关闭喷嘴,快速的关闭将使流体切断,这一束流体所获得的动能可以使其以一定速度飞离喷嘴而到达基板上。其中,开关阀动作由压电致动器控制,压电致动器与一个杠杆系统或位移放大机构配合使用,可以实现精确快速的阀门开启和关闭动作。为了精确控制从喷嘴飞出液体的量,喷嘴打开和关闭的动作必须快速且重复性好。要获得更小的液滴,须要采用尺寸较小的喷嘴,使流体控制压力更高,并且开关阀动作更快。该喷射技术在电子器件包封的紫外固化粘结剂上的应用非常成功。

喷射式点胶关键技术

如前所述,点胶速度、品质以及操作性是评价点胶系统性能好坏的关键,其中点胶品质是其评价的重点。喷射点胶具有速度快、操作性好和适应性强等优点。

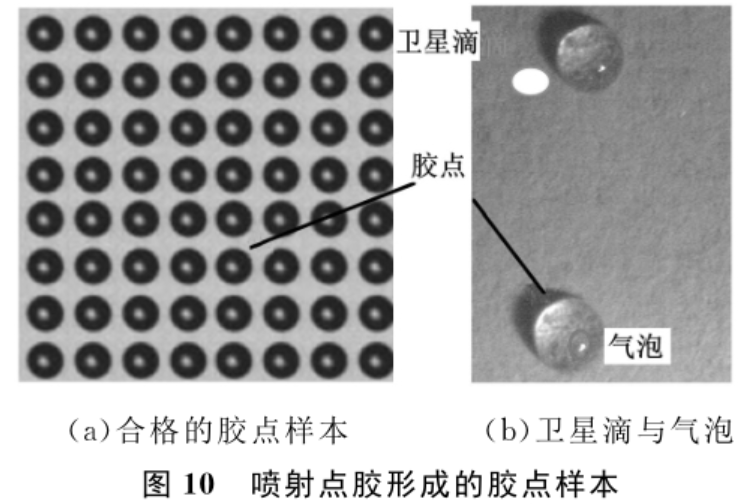

由于电子封装过程各个工艺之间相互关联,而且最终的产品性能也不单单取决于点胶,因点胶品质评定也不存在一个统一的标准。根据点胶技术在微电子封装中的应用,本文评价点胶品质指标是胶点的准确性与一致性。准确性指胶点大小符合所需要的尺寸,以及液滴的定位准确;一致性指喷射一系列胶点直径和质量误差大小。合格的胶点大小合适,形状为均匀的正圆,并且胶点一致性好;喷射出的胶点出现大小不合格、“卫星滴”或气泡等都说明点胶品质差(图10)。影响最终喷射点胶品质的因素有很多,主要有流体黏度及控制温度、供料压力、喷嘴形状、阀杆行程、脉冲宽等。

1

流体黏度及控制温度

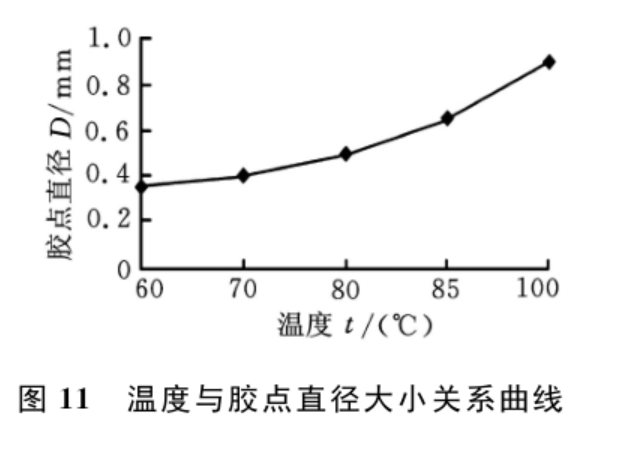

黏度是流体流动性的一种量度,它决定着流体所需要推力的大小,是流体能否形成喷射的关键因素,低黏度的流体容易被喷射出去。当流体材料的黏度过大时,流体喷射所需动量增大,会出现流体材料无法喷射出去的现象。因而,一般喷射装置都会配置温度控制器,针对黏度较大的流体,可以通过加热使其黏度下降以达到喷射的条件,喷射出的胶点大小随温度升高而增大(图11)。温度控制不当会影响最终胶点的品质,过低的温度使得液滴无法喷射,流体堆积在喷嘴附近,以致影响后续的喷射;过高的温度则会导致出现“卫星滴”,降低喷射点胶准确度,还会改变流体性能,因此,研究流体材料流变特性及其适宜的喷射温度很重要。

2

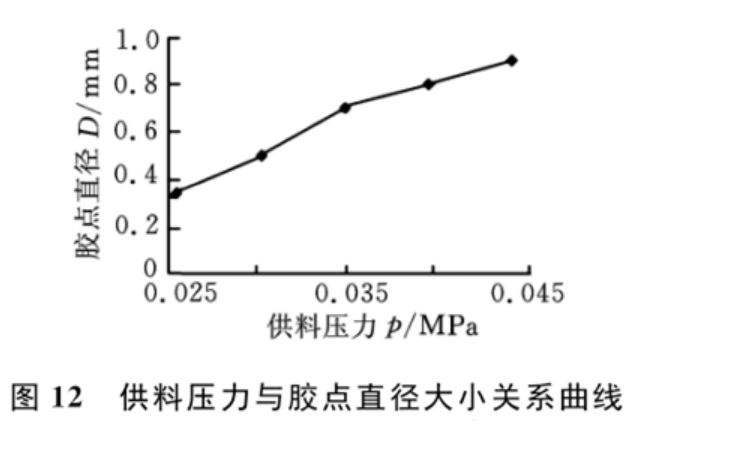

供料压力

供料压力的作用是使料筒中的流体材料及时补充至喷嘴附近。通常,黏度大的流体材料需要更大的压力才能使其流动,因此,针对不同的喷射方式和流体黏度,应当设置不同的供料压力。一般情况下,压电式喷射比机械式喷射所需的供料压力大。

供料压力影响喷射胶点品质及胶点尺寸。当供料压力不足时,会出现喷射断断续续或是无胶液喷出的现象;供料压力过大将导致得到的胶点过大,甚至会有多余的胶液在喷嘴周围堆积,导致喷嘴不能正常工作。另外,随着供料压力增大,相应喷射胶点也会增大(图12)。

3

喷嘴形状

喷嘴形状及大小直接影响喷射胶点的品质。喷嘴形状应当为正圆形,否则将影响点胶的一致

性,而且容易导致流体在喷嘴外部堆积,造成无法继续喷射;喷嘴尺寸与喷射胶点直径密切相关,喷嘴越小,胶点越小,但过小的胶点容易导致固定不牢,而太大的胶点会对邻近元件形成干扰。因此,设计加工合格喷嘴是获得品质良好、大小合适的胶点的必要前提。

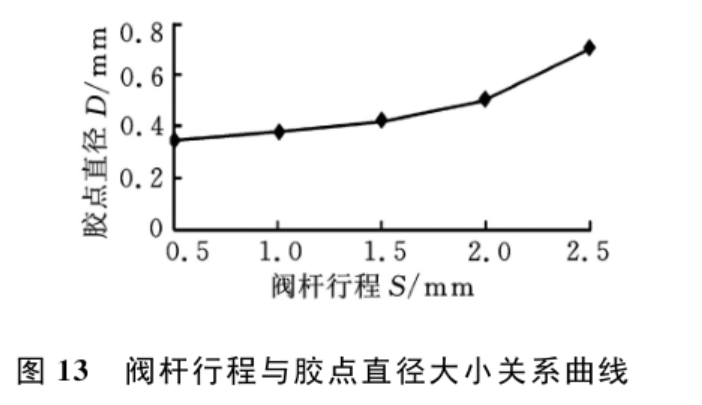

4

阀杆行程

喷射点胶工艺中,阀杆行程大小决定着阀杆推力的大小,小行程能获得尺寸较小的胶点(图13),但过小的行程则会导致阀杆推力小,流体因此不能获得足够的动量克服表面张力而喷射出去,而在喷嘴外部形成堆积,故机械式喷射点胶中,阀杆行程一般不小于0.5mm;行程大时,胶液获得的动量较大,胶点喷射出去的速度很高,甚至会出现雾化现象,容易在胶点形成许多的“卫星滴”。

压电式喷射点胶中,阀杆行程大小还与流体材料黏度有关,黏度大的流体应设置较大的阀杆行程,使流体能够及时补充以维持连续喷射;黏度小的流体流动性能好,只需设置较小的行程。

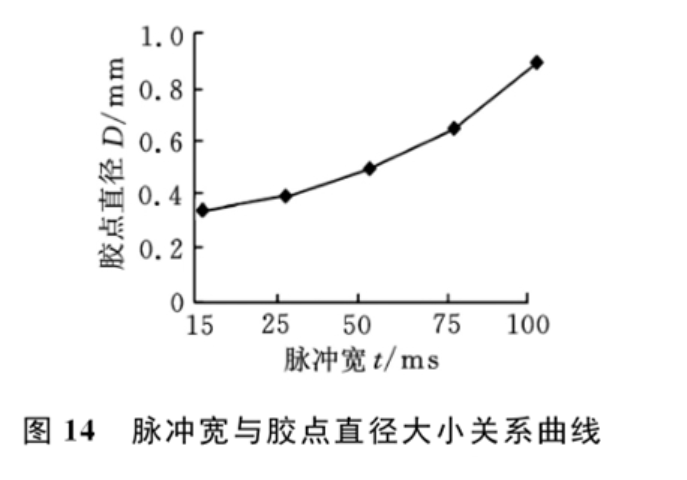

5

脉冲宽

机械式喷射点胶中,脉冲宽指驱动气压作用使阀杆抬起时间的长短;在压电式中则是指压电陶瓷导通脉冲宽,即一个周期内阀门开启时间。通常,通过控制脉冲宽时间可以得到尺寸合适、一致性良好的胶点。脉冲宽决定着胶液的补充时间,一方面,它影响喷射胶点的大小,并且与胶点尺寸大小成正比(图14),另一方面,它影响了喷射胶点的品质,脉冲宽时间太短,会出现胶液堆积在喷嘴处而无法喷射的现象;脉冲宽时间过长会由于胶液补充量大而引起多余胶液渗出。

除了以上参数,影响点胶品质的还有操作电压、喷嘴孔径、脉冲频率等。喷射点胶工艺实际应用中,可以通过调整以上参数来改善喷射胶点品质。胶点品质的好坏一般与多个因素相关,任何一个参数的变化都可能会导致胶点其他方面的改变。当喷射点胶过程中出现有缺陷的胶点时,调整过程要按由点及面的方式进行,应对这种可能的因素逐项检查,进而排除。总之,在生产中应该按照实际情况来调整各参数,既要保证生产质量,又能提高生产效率。

审核编辑:郭婷

-

微电子封装技术简介2023-10-26 1624

-

微电子封装无铅焊点的可靠性研究进展及评述2010-04-24 2089

-

微电子封装及微连接技术.pdf2012-08-19 5258

-

微电子封装技术2013-12-24 6363

-

CAD技术在电子封装中的应用及其发展2018-08-23 2586

-

新型微电子封装技术的发展和建议2018-09-12 3592

-

关于新型微电子封装技术介绍的太仔细了2021-04-23 3038

-

8~12英寸先进封装技术专用匀胶设备2009-12-14 1075

-

探讨新型微电子封装技术2011-01-28 4508

-

微电子封装的概述和技术要求2018-06-10 19331

-

微电子封装技术的发展趋势2020-05-26 4009

-

微电子器件封装——封装材料与封装技术2022-06-22 645

-

微电子封装技术探讨2022-11-28 2288

-

揭秘微电子制造与封装技术的融合之路2023-12-18 1285

-

微电子制造和封装技术发展研究2023-12-19 1369

全部0条评论

快来发表一下你的评论吧 !