一种用于制造晶体管的单原子厚度材料

描述

如果摩尔定律有什么是能够让人真切感受到的,那就是随着时间的推移,晶体管变得越来越小。在过去10年间,科学家和工程师们将这种趋势发展到了近乎荒谬的地步,他们创造出由单原子厚度材料制成的器件。

这些材料中最著名的当然是石墨烯,它是一种六边形的蜂窝状碳片,具有出色的导热性、电导率、奇特的光学性能和难以置信的机械强度。但作为一种用于制造晶体管的物质,石墨烯并没有真正发挥作用。由于没有自然的能带隙(使半导体具有半导体的特性),它并不适合用于制造晶体管。

相反,科学家和工程师们一直在探索过渡金属二硫化物的相关领域,这类物质的化学分子式都为MX2。它们是由十几种过渡金属(M)中的一种和三种硫属化合物(X,即硫、硒或碲)中的一种组成。二硫化钨、二烯化钼和其他一些材料可以在单原子层中制成(与石墨烯不同)天然半导体。这些材料具有广阔的应用前景,即使如今的硅技术已经基本接近发展的尽头,我们也能将晶体管缩小为原子厚度的组件。

这种想法令人感到兴奋,我和我在比利时微电子研究中心(Imec)的同事们相信,尽管硅材料仍是该领域的主导者,但2D材料会很快出现。我们一直在研究并开发一项技术,将2D半导体应用于硅芯片,增强硅片性能和简化设计。

2D材料制成的器件是值得我们和其他研究人员投入的科学工程,因为这种技术将能够消除当今晶体管所面临的一个最大的问题,即短沟道效应,这是几十年来晶体管持续缩小所带来的结果。

金属氧化物半导体场效应晶体管(MOSFET)是数字器件中的一种,它由5个基本部分组成:源极和漏极;连接它们的沟道区域;覆盖沟道的一个或多个侧面的栅极介电层;以及与电介质接触的栅极。在栅极处施加相对于源极的电压,在沟道区域生成一层移动电荷载体,在源极和漏极之间形成导电桥,允许电流流动。

但是随着沟道变得越来越小,即使栅极上没有电压,漏电流也会不断增加,浪费电能。20世纪的二维设计发展成为如今最先进的处理器中使用的鳍式场效应晶体管(FinFET)结构,就是为了使沟道区域变薄,并使栅极从更多的侧面围绕沟道区域,来对抗这种短沟道效应。由此产生的鳍状结构可实现更好的静电控制。

我们认为,通过替换器件沟道中的硅,某些2D半导体可以规避短沟道效应。2D半导体提供了一个非常薄的2D区域——如果仅用一层半导体,它就和单原子一样薄。由于限制了电流的路径,当器件处于关闭状态时,电荷载流子几乎没有机会偷偷通过。这意味着晶体管可以继续缩小,减少对短沟道效应后果的担忧。

这些2D材料不仅可用作半导体。某些材料,如六方氮化硼,也可以作为栅极介电层,其介电常数与二氧化硅的介电常数相似,直到十几年前二氧化硅才广泛应用于这一领域。用石墨烯代替晶体管的金属部件,可组成完整的晶体管2D材料。事实上,早在2014年,就有不同的研究小组制造出这样的器件。虽然这些原型尺寸很大,但你可以想象我们可以将它们的尺寸缩小到几纳米。

让人感到不可思议的不仅在于全2D晶体管的尺寸可比如今器件的尺寸还小,而且在于电子电路不会是2D材料的首个应用。2D材料可能将会应用在性能要求和面积限制比较宽松的低功耗电路中。

我们在Imec研究的目标是所谓的后端工序制造的电路。芯片的制造分为两部分:前端工序需要许多高温工艺,改变硅自身的属性,例如用掺杂来定义晶体管;后端工序是构建多层互连线,这些互连线将晶体管连接起来,形成电路和提供电源。

随着传统晶体管缩小变得越来越困难,工程师们一直在寻找提升互连层性能的方法。我们无法简单地通过使用常规硅工艺来做到这一点,因为产生的热量会损坏器件和器件下方的互连。因此,许多方案都依赖于能够在相对较低温度下制成器件的材料。

使用2D半导体而非其他候选材料的一个特殊优势是可以同时制造p型(携带正电荷)和n型(携带电子)器件,这是互补金属氧化物半导体(CMOS)逻辑电路的必要条件。CMOS电路是当今逻辑电路的支柱,因为理想情况下,电路只在从一种状态转换到另一种状态时才消耗能量。在我们首选的2D半导体中,我们已经演示了n型晶体管,但还没有演示p型晶体管。但是,这些材料背后的物理学原理清晰地表明,我们制作中可以通过与半导体接触的介质和金属来实现。

如果能同时制造p型和n型器件,就能开发出紧凑的后端逻辑电路,如中继器。中继器对必须在芯片上进行相对远距离传递的数据进行转发。涉及的晶体管通常位于硅层,信号必须先爬上互连层,在互联层向目的地传输一部分距离,然后回到硅层,进行中继后再回到长距离互连层。这有点像汽车驶离高速公路,开到一个拥挤的城市中心去买汽油,然后再回到高速公路上。

长距离互连层附近的中继器更类似于高速公路加油站。它节省了信号垂直双向传输的时间,也避免了垂直互连电阻造成的功率损失。更重要的是,将中继器移到互连层可以节省硅片上的空间来实现更多的逻辑。

中继器并不是2D材料唯一的潜在用途。2D材料也可以用于构建其他电路,如片上电源管理系统、信号缓冲器和存储器选择器。这些电路的一个共同点是,它们不需要器件驱动大电流,因此一层2D材料就可满足。

如果没有与工业标准300毫米硅片相兼容的制造工艺,未来的超小型2D器件和低需求的后端工序电路都无法实现。因此,我们Imec的团队正致力于此,希望开发一种适合所有应用的制造工艺。

第一步是确定最具应用前景的2D材料和器件结构。因此,我们参照先进的鳍式场效应晶体管(FinFET)器件,对各种2D半导体材料和2D场效应晶体管(FET)架构进行基准测试。

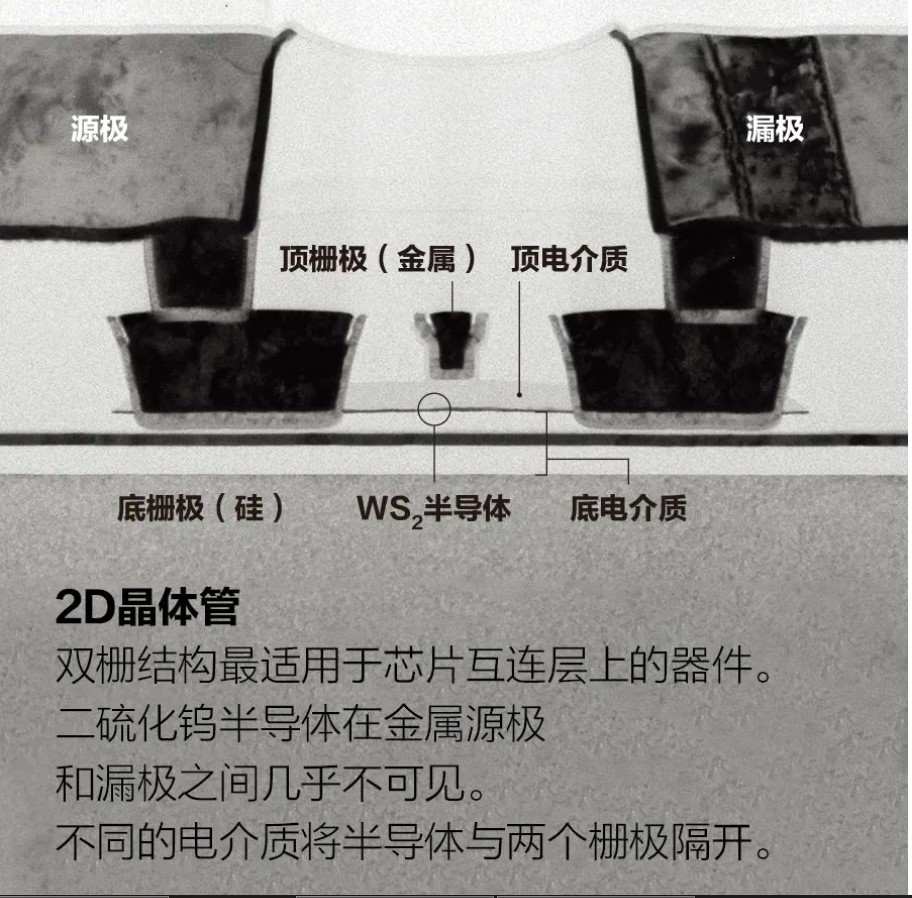

由于研究人员对二硫化钼(MoS2)的研究经验最为丰富,因此使用MoS2制作的实验器件取得了最大的进展。实际在去年12月的IEEE国际电子器件会议上,Imec发布了一种MoS2晶体管,其沟道长度只有30纳米,源极和漏极触点只有13纳米。但是经过可用性检验,我们认为MoS2不是最终结果。相反,我们得出结论,在与300毫米硅片技术兼容的所有材料中,用二硫化钨(WS2)制成的堆叠纳米器件具有最大的性能潜力,它可以驱动最多的电流。对于需求较低的后端工序线路应用,我们也得出结论,在半导体沟道区域上下都有栅极的FET结构比只有一个栅极的FET结构性能更加出色。

在得出这个结论之前,我们已经非常了解WS2:我们可以在一个300毫米的硅片上做出一个高质量版本。我们在2018年首次演示了利用金属-有机化学气相沉积(MOCVD)在硅片上生长材料,这是一种通过化学反应在晶片表面生长晶体的常见工艺。我们采用的方法可在整个300毫米晶片上将可控厚度降低到单分子层,即单层厚度。然而,MOCVD生长是以高温为代价的,而在后端工艺中是禁止高温的,因为高温会损坏下方的硅器件。

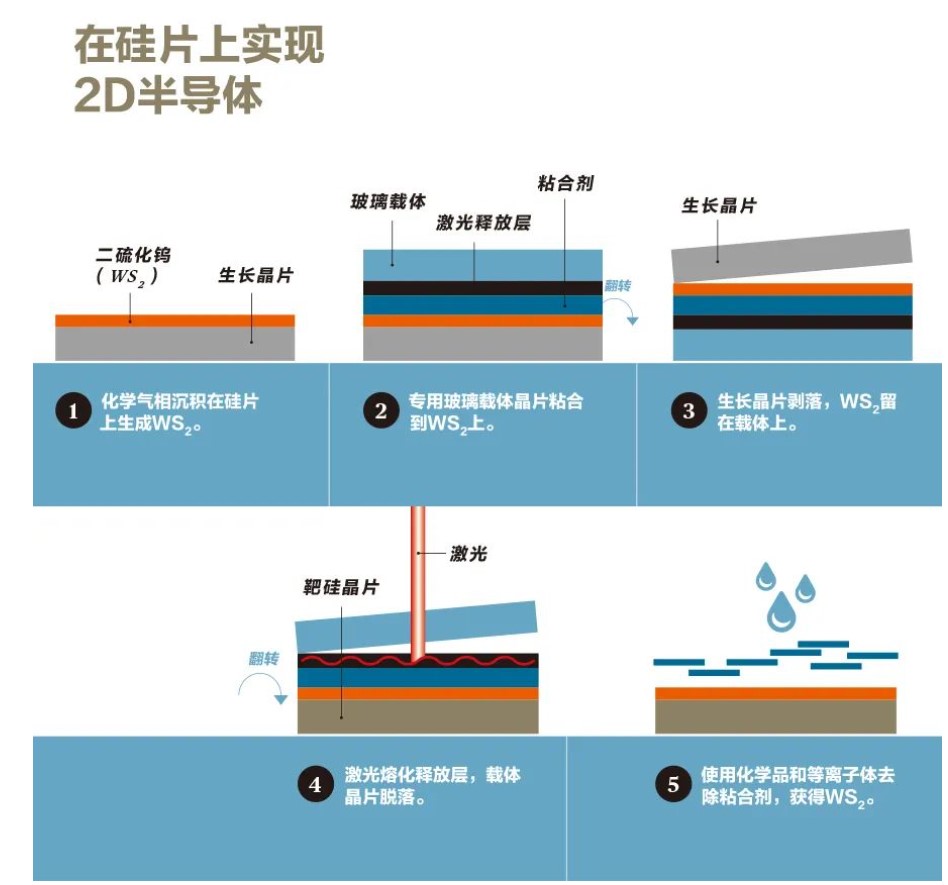

为解决这一问题,我们先在一个单独的晶片上生长WS2,然后将其转移到已经部分制成的硅片上。Imec团队开发了一种独特的转移工艺,能够将一层只有0.7纳米薄的WS2转移到靶硅晶片上,几乎不会损害2D材料的电性能。

在此工艺中,首先在氧化覆盖的硅片上生长WS2,然后将其放在特殊处理的晶片上。这种晶片上有一层材料,在激光照射下会发生熔化。此外,还有一层粘合剂。将粘合剂侧压在覆盖WS2的晶片上,2D材料从生长晶片上剥离并粘附在粘合剂上。之后,带有2D材料的粘合晶片翻转到靶硅晶片上,靶晶片在实际的芯片制造中已经有了晶体管和几层互连。接下来,通过一束激光照射晶片,将其大部分熔化,只留下靶晶片上的粘合剂和WS2。用化学药品和等离子体除去粘合剂。剩下的就是处理过的硅和附着的WS2,通过范德华力加以固定。

这种工艺虽然复杂,但却十分有效。当然,还有很大的改进空间,最重要的是减少晶片表面不必要的颗粒造成的缺陷,同时消除边缘的一些缺陷。

2D半导体材料制成后,就可以开始制造器件了。我们在这方面已经取得了胜利,但仍存在一些重大挑战。

也许最关键的问题是如何处理WS2中形成的缺陷。这种缺陷严重降低了2D器件的性能。在一般的硅器件中,电荷会在栅极电介质和沟道区域之间的接口缺陷中被捕获。当电荷试图穿过器件会在接口附近散射电子或空穴,造成速度减慢。在二维半导体中,由于接口是沟道,散射问题更加明显。

硫空位是影响器件沟道区域的最常见缺陷。Imec正在研究不同的等离子体处理如何减小这些空位化学反应,从而减小晶体管性能改变的倾向。我们还需要防止单层生长后出现缺陷增加。如果WS2和其他2D材料存在缺陷,则会迅速老化并进一步退化。氧攻击硫空位会造成附近出现更多空位,使缺陷面积变得越来越大。但我们发现,将样本储存在惰性环境中,可以有效防止空位增多。

半导体的缺陷并不是我们在制造2D器件时遇到的唯一问题。在2D表面上沉积绝缘材料形成栅极电介质才是一项真正的挑战。WS2和类似的材料缺乏悬空键,不利于将电介质固定在表面上。

我们的团队目前正在探索两种可能的有效途径:

一种是降低生长温度的原子层沉积(ALD)。在ALD中,一种气体分子吸附在半导体的暴露表面,形成单层。然后加入第二种气体,与吸附的第一种气体发生反应,形成精确的原子物质层,如介电二氧化铪。即使没有化学键,在低温下采用这种工艺也能够提升气体分子粘附在WS2表面的能力。

另一种方案是使用非常薄的氧化层(如氧化硅)来增强ALD,以帮助ALD层的成核生长。采用物理沉积方法(如溅射或蒸发)沉积极薄的硅层;然后再进行氧化,完成一个常规氧化栅的ALD沉积。我们使用蒸发法取得了良好的成果。

制造优质2D器件的另一项挑战是选择合适的金属作为源极和漏极触点。金属的性能可改变器件的特性。从金属中提取电子所需的最低能量这一参数,表示注入触点电子及空穴的差异。因此,Imec小组筛选了多种金属,与WS2纳米片接触。我们发现,在n型器件中,使用镁触点可以获得最高的通流,而镍或钨等其他金属也不错。我们将为未来的p型器件寻找多种金属。

尽管存在这些挑战,但是我们已经能够判断器件性能的上限,以及规划实现这一目标的路径与方法。

作为一个基准测试,Imec团队使用了与之前描述类似的双栅极器件。我们用小的、自然剥离的WS2薄片制造器件,这种薄片的缺陷比晶片大小的半导体要小。对于这些实验器件,我们测量的电子迁移率高达每伏特秒几百平方厘米,几乎与晶体硅相持平,而且接近理论预测的2D材料的最大值。由于在自然材料中发现这种优异的迁移率,因此我们有信心在300毫米晶片上的合成材料也可以达到这一目标(目前这种材料只能达到每伏特秒几平方厘米)。

对于未来二维半导体发展的主要挑战,我们的团队已有一个明确的解决方案。例如,我们知道材料如何生长并转移到300毫米的靶晶片上;我们知道如何整合关键的栅极电介质;我们正致力于将器件电荷载流子的迁移率提高到与硅相当的水平。

但是,正如我们所指出的,目前的技术中仍然存在一些重大问题。这需要加强工程努力,以及在本质上增加对这类新型2D材料的了解。解决这些挑战将有助于把高性能器件缩小到原子层,不过,在我们继续缩小硅片的过程中,这些器件也可能首先实现一些指标需求不高的新功能。

审核编辑:刘清

-

下一代高速芯片晶体管解制造问题解决了!2025-06-20 676

-

什么是鳍式场效应晶体管?鳍式场效应晶体管有哪些优缺点?2023-02-24 14580

-

什么是晶体管 晶体管的分类及主要参数2023-02-03 2344

-

由凝胶电解质中的单个原子制成的最小晶体管2022-08-15 619

-

用分立晶体管设计制造的逆变器2021-11-11 1920

-

科学家实现技术突破,世界最小的单原子晶体管问世2020-05-19 1198

-

新型晶体管依靠移动一个银原子开启或关闭电路2018-08-21 3459

-

德国开发单原子晶体管,实现晶体管所能达到的最小极限2018-08-15 4631

-

一种基于互补型单电子晶体管的全加器电路设计2017-02-07 858

-

新型锗晶体管面世,速度是当今晶体管的4倍2013-01-04 3533

-

场效应管是一种什么元件而晶体管是什么元件2012-07-11 6429

-

澳大利亚最新研制出精确单原子晶体管2012-02-21 815

-

[原创] 晶体管(transistor)2010-08-13 5412

-

一种基于单电子晶体管的全加器电路设计2010-07-30 872

全部0条评论

快来发表一下你的评论吧 !