国产替代趋势下这款BMS AFE模拟前端采集保护芯片可圈可点

描述

BMS即电池管理系统是连接电池组和产品其它部件的重要模块。BMS中AFE芯片负责实时采集、处理、存储电池组运行过程中的重要信息,与外部设备如控制器交换信息,解决锂电池系统中安全性、可用性、易用性、使用寿命等关键问题。主要作用是为了能够提高电池的利用率,防止电池出现过度充电和过度放电,延长电池的使用寿命,监控电池的状态,是一套管理、控制、监控电池组的软硬件综合系统。

BMS包括控制器与采集器,其中控制器叫做BCU,采集器叫做BE,然而现实中控制器的叫法有BCU、BMU、BMC、BECU等,采集器的叫法有BMU、BIC、CMU、CMC等;控制器其核心就是功能安全,功能安全是一个系统工程,最后落到控制器硬件上面,就要求我们芯片选型时(例如单片机、电源芯片等),选择可靠性高的芯片。而且方案设计一开始就要把功能安全理念融入进去,这个对硬件工程师提出了更高的要求,需要从系统的角度来考虑,要进一步掌握产品的运行场景。功能安全主要解决安全的问题,但与产品的可靠性不是一回事,不见得就会提升产品的可靠性,甚至有可能降低产品的可靠性;而且成本的折中也是一个难题。

采集器的技术方案目前大多是采用集成AFE;拓扑方式多种共存,分布式、集中式,或者二者结合;通信拓扑也有CAN、菊花链方案等。采集器里面的关键芯片AFE,基本被国外大厂所垄断,国内起步较晚;尤其是美国半导体厂家:美信、ADI、TI,其他国家还有松下、ST、NXP等。

整体上BMS类芯片都被国内大厂垄断,比如TI的BQ76920、BQ76930、BQ76940、BQ76952,凌特的LTC6700-1/2/3、LTC6700HV、LTC6804、LTC6813等,车规级AFE芯片的也基本被TI、ST、ADI、松下、NXP、瑞萨(Intersil)等厂商占据,国产AFE芯片席位寥寥,近几年以中颖、集澈、奇力、华润、新唐等为代表的国产BMS AFE芯片逐渐进入视线,比如SH367303、SH367305/6/8/9,DVC1006/12/18/24,VAS5118等,但由于并非主力产品,大部分产能被其它产品线占有,所以缺货也比较常态化。

国产中高端芯片研发设计较国外厂商相对迟缓,其中的复杂原因也非三两句能说明白,好在当下我们从大战略上已经相当重视芯片国产化的重要性,是形势紧迫也是趋势所逼,这也缘于近几年美对我半导体设备及半导体产品供应链持续发难围追堵截,缘于国际大环境特别是疫情影响下导致的进口芯片及原材料大范围减产短缺,以及芯片全面缺货到结构性缺货这个过程中芯片价格持续高涨到失去理性的市场情绪之下,其中的痛恐怕只有制造业者们最有领悟国产芯片。可喜的是BMS AFE芯片国产市场已经出现了性能可以追平甚至某些方面已经超越TI的BQ系列的AFE芯片,当然车规认证的依然比较落后,民用级的比如南京集澈以已经AFE芯片领域耕耘超过6年,有充足的现货准备、稳定的供货能力、有竞争力的价格优势及参数性能稳定且抗高压的综合优异度取得了不少客户的认可,目前已进入欣旺达、德赛、拓邦、飞毛腿等众多头部客户供应链。

高精度锂电池BMS模拟前端芯片国产也骄傲!集澈电子是一家专注于高端模拟芯片研发设计的高科技公司。公司目前集中优势资源,主要进行多节锂电池管理芯片、系统级封装稳压器芯片和多通道射频收发芯片等工业模拟类和无线通信类产品的开发、设计、生产和销售。公司聚集了半导体行业内顶尖技术人才,并与产业链上下游各个企业有良好的合作关系,覆盖 IC设计,流片,封装,测试等各个环节,形成了芯片完整上下游产业链,确保产品从设计到生产各个环节品质可控,为客户提供优质的芯片产品以及完善的技术支持和服务。

其中可用于12-24串锂电池监控管理的高精度BMS模拟前端芯片DVC1024产品性能优越,价格竞争力强,众多客户反复测试验证,都反馈出满意的结果并采用。芯片的精度,稳定性,抗高压,等技术参数突出,已大批量出货。

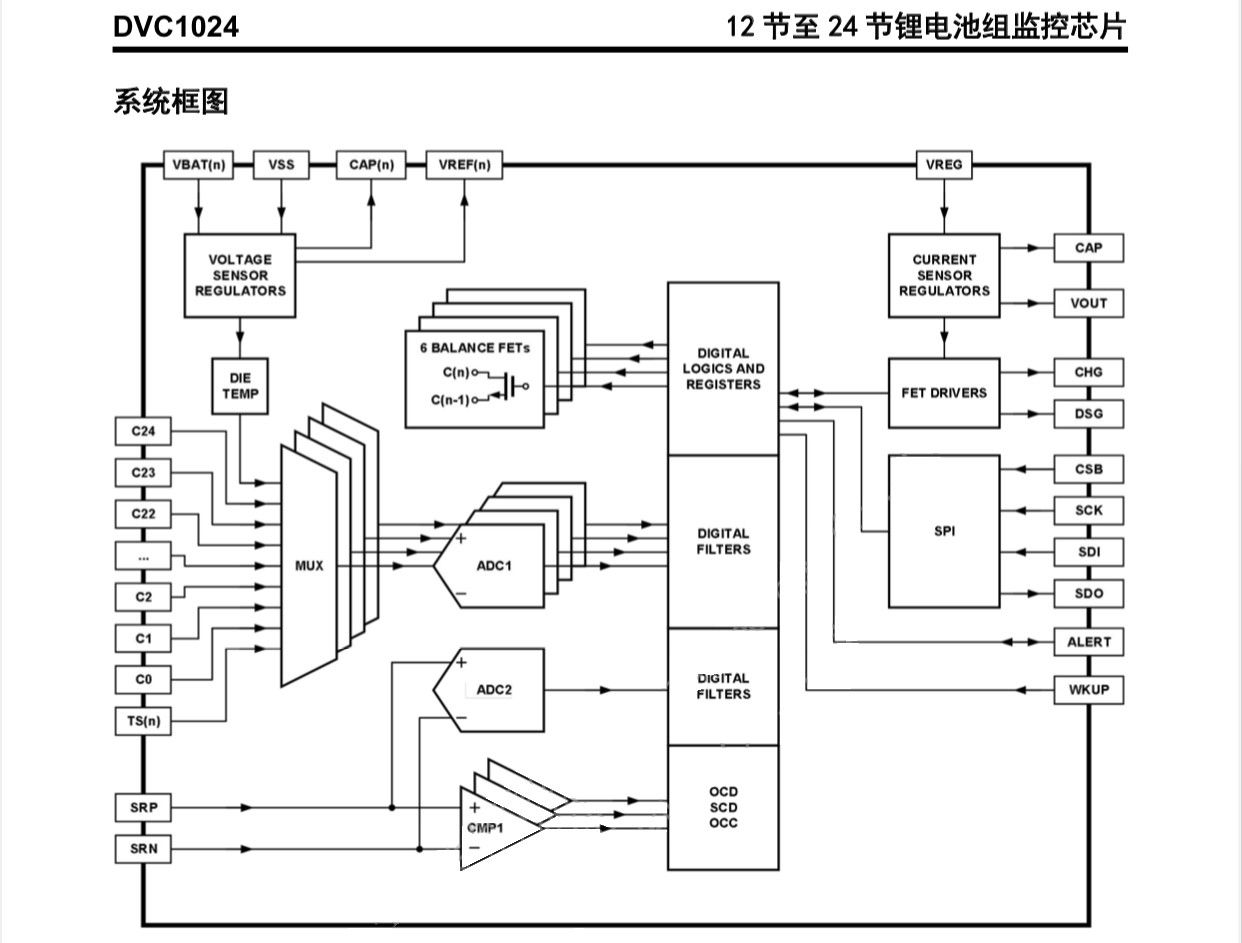

集成电压传感通道和电流传感通道,同步测量电池电压和充/放电电流;电压传感通道集成 15-bit ΣΔADC;有效位数 13bit;支持24 节电池电压测量 ;24 路被动电池均衡驱动;4 路热敏电阻电压测量;芯片温度测量;电池过压保护(OV); 电池欠压保护(UV) ; 到上位机的警报中断;电流传感通道集成 16-bit ΣΔADC,有效位数 14bit,支持低边电流测量;低边充电和放电 N 型场效应管驱动;充电过流保护(OCC);放电过流保护(OCD) ;放电短路保护(SCD) ;2.5V/3.3V LDO 输出;采用LQFP64 10mm×10mm封装。电池被动均衡驱动导通电阻120 Ω 导通电流0-5mA,芯片从睡眠状态唤醒到工作 32 ms,电池过压保护阈值 3.2~4.7 V,电池过压保护步进 5.86 mV,电池过压保护延时 1~8 s,电池欠压保护阈值 1.9~3.4 V,电池欠压保护步进 5.86 mV,电池欠压保护延时 1~16 s ,放电短路保护阈值 14.3~200 mV,放电短路保护延时560~3200 μs,放电过流保护阈值 7.1~100 mV,放电过流保护延时32~5120 ms,充电过流保护阈值 7.1 ~100 mV ,充电过流保护延时 32~5120 ms。详细规格书及MCU应用示例可加VX: stevenmicro索取并获得技术支持以及demo板。DVC1024 是一款采用车规级高压 BCD工艺设计的多节锂电池组监控芯片,通过四线式 SPI 接口与上位机进行通信,形成一套完整的电池组 管理系统(BMS)。 DVC1024 内置 4 路 15 位ΣΔ ADC 和 1 路 16 位ΣΔADC,可以持续地高精度测量电池组中电池 电压、电池温度和充/放电电流等信息,反馈给上位机完成电池组 SOC 估算。DVC1024 集成了完整的硬件保护功能,上位机可以将电池过压阈值、电池欠压阈值、充电过 流阈值、放电过流阈值和放电短路阈值配置到芯片寄存器中。芯片就可以在异常发生时,瞬间完成硬件保护,并立即反馈警报给上位机。DVC1024 内置了 24 路被动电池均衡驱动电路,上位机可以同时打开所有电池均衡,而不用担心影响芯片测量和硬件保护功能。 DVC1024还集成了低边充电和放电N型场效 应管驱动,上位机可以通过配置寄存器完成充电或放电管理。同时芯片在异常发生时,也可以自动关闭充电或放电场效应管,保证电池组安全。

公司有较强的芯片领域上下游资源优势,无论在产能和成本把控上,都有很强的优势,在当下芯片市场环境下,依然可以做到高性价比的优势,无论是对比进口芯片还是一些类似应用的国产芯片,都表现出的很突出!此款高精度BMS模拟前端芯片串数可最高单颗支持24串,给应用端带来了设计方案的简化,一些应用不再使用级联,减少了外围电路,降低了成本。

封装工艺方面采用了车规级BCD封装,目前各系列产品均支持磷酸铁锂及三元锂电池,单节测量范围1.6-5V,单节耐压7V,实际可达15V,以TI目前较高串数的AFE产品相比,采用DVC1024 AFE芯片的电池PACK总耐压可以做到更高,一路电压采样速率达32ms,常温下电压误差±5mV,-40-85℃下电压误差±15mV,电流误差最大30mA,在设备ESD等级方面也有较高规格,HBM模式下±2000V,CDM模式下±750-1000V,有效的支持了大串数BMS的耐压需求以及更简化的电路布局,同时也节省也利用多个低串数AFE芯片级联实现高串数的电路设计繁琐程度和成本,在国货BMS AFE芯片层面体现出良好的性价比。

可应用于各种新能源锂电池BMS系统,包括:储能应用:如风力发电,光伏发电,电力储备;小动力应用:如电动二轮三轮车,AGV,机器人,电动工具;UPS:如通讯基站,备用电能源;数码类消费电子等;应用的电压平台常见于(12V、18V、24V、36V、48V、60V、72V)。分别有适用于3-6串锂电池BMS、6-12串锂电池、9-18串锂电池、12-24串锂电池管理系统系列产品可选择,可替代TI的BQ76920/30/40/52,中颖SH367303/05/06/08/09及其它厂家同级别AFE芯片,可全程提供原厂技术支持,特别是在国产已量产的单颗芯片就能管理保护24串电池的BMS AFE芯片领域目前独树一帜。

审核编辑 黄昊宇

-

PCM1750U-DUAL CMOS 18 BIT这款数模转换芯片有国产替代吗?2024-03-05 0

-

BMS电源保护板市场前景分析2022-06-20 0

-

模拟前端(AFE),模拟前端(AFE)系统的结构2010-03-22 3207

-

BMS该如何选择合适的AFE2020-12-25 3515

-

新品发布:创芯微推出AFE模拟前端芯片新品CM20X6系列产品2022-09-19 1887

-

AFE7444IABJ四通道宽带射频采样模拟前端 (AFE)的中文资料2021-12-16 1629

-

通用模拟前端AFE是什么2024-01-12 1546

-

BMS电池管理芯片:AFE-MP27972024-03-28 2444

-

AFE模拟前端是什么意思 AFE模拟前端的原理和作用2024-03-15 3036

-

AFE模拟前端的组成2024-03-15 721

-

AFE模拟前端芯片是什么 AFE模拟前端芯片怎么用2024-03-16 4291

-

BMS模拟前端芯片是什么2024-03-16 2557

-

AFE5803高度集成的模拟前端(AFE)解决方案2024-07-31 155

-

AFE5812工业超声模拟前端2024-10-25 38

-

国产120V@18S车规级BMS AFE助力新能源汽车动力电池BMS2024-11-14 45

全部0条评论

快来发表一下你的评论吧 !