光电子器件封装形式

制造/封装

描述

光电子器件系统封装

光电子器件系统封装是把光电子器件、电子元器件及功能应用原材料进行封装的一个系统集成过程。光电子器件封装在光通讯系统、数据中心、工业激光、民用光显示等领域应用广泛。主要可以分为如下几个级别的封装:芯片IC级封装、器件封装、模块封装、系统板级封装、子系统组装和系统集成。

1 光电子器件封装形式

光电子器件与一般的半导体器件不同,它除了含有电学部分外,还有光学准直机构,因此器其封装结构比较复杂,并且通常由一些不同得子部件构成。其子部件一般有两种结构,一种是激光二极管、光电探测器等部分都安装在密闭型得封装里面。根据其应用可以分为商业标准封装和客户要求的专有封装。其中商业标准封装可以分为同轴TO 封装,蝶形封装。

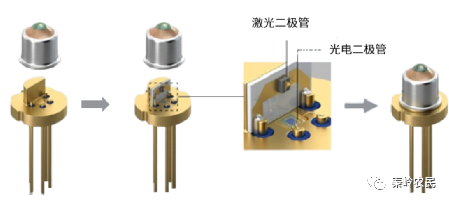

1.1 TO封装

同轴封装是指管体内的光学元件(激光器芯片、背光探测器)、透镜和外部连接的 光纤的光路在一同心轴线上。同轴封装器件内部的激光器芯片和背光探测器贴装在氮化铝热沉上,通过金线引线与外部电路实现导通,由于同轴封装仅存在一个透镜,相较于蝶形封装提高了耦合效率。

TO管壳所用材料主要为不锈钢或可伐合金。整个结构由底座、透镜、外部散热块等部位组成,结构上下同轴。通常,TO封装激光器的内部有激光器芯片(LD)、背光探测器芯片(PD)、L型支架等,若带内部温控系统如TEC则内部还需要热敏电阻和控制芯片等部位。图1.1为带透镜的TO激光器示意图

图1.1 带透镜的TO激光器

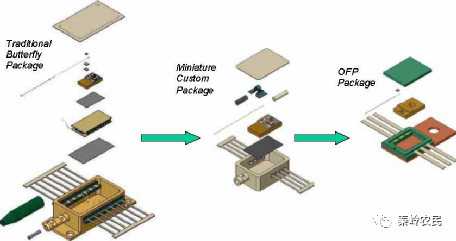

1.2 蝶形封装

由于外形像蝴蝶一样,所以这种封装形式被称为蝶形封装,如图 1.2 所示为蝶形封 装光器件的外形图。蝶形封装在高速率、长距离传输的光纤通信系统中技术应用的较为广泛。具有一些特点,如蝶形封装体内的空间大,易于半导体热电制冷器的贴装,实现对应的温控功能;相关的激光器芯片、透镜等元件易于在体内进行布局;管腿分布两侧,易于实现电路的连接;且结构方便进行测试与包装。壳体通常为长方体,结构及实现功能通常比较复杂,可以内置制冷器、热沉、陶瓷基块、芯片、热敏电阻、背光监控,并且可以支持所有以上部件的键合引线。壳体面积大,散热好。

图 1.2蝶形封装激光器

2光电子器件封装工艺

对半导体激光器芯片的封装对可靠性的要求可参考 MIL-STD-883,在封装过程中必须关注过度块、热沉、焊料、胶水等材料的热传导特性、热膨胀系数、材料的扩散以及响应的工艺特性。

热沉多选用铜、钨铜、硅、陶瓷、可伐或各种其他合成材料等。通常情况下,裸芯片通过焊接或者银胶粘结在陶瓷过度块上,过度块起到横向散热作用,避免发射器件局部温度升高。此外过度块的热膨胀系数介于芯片材料热沉之间,可以达到有效的热变形匹配。从而有效减小安装工艺过程中温度变化或者固化过程中产生的应力。陶瓷AlN具有良好的线膨胀匹配能力且导热良好,因此在实际生产中被广泛的应用。

器件的封装也可以分为封装设计和封装工艺。封装设计阶段需要根据使用的目标选择封装的结构,完成封装机械结构的设计,尽量选择现有的通用管壳。同时进行封装的设计仿真包括热仿真,应力仿真,射频仿真。再说合计阶段同时兼顾工艺的优化设计。如图表2.1

表2.1 光电芯片封装设计

| 封装设计 | ||

| 封装结构 | 封装机械结构设计 | 设计结构形式与管壳选型 |

| 封装热仿真 | 根据芯片功耗设计热结构 | 进行ansys热仿真 |

| 封装应力分析 | 根据芯片热变化设计应力结构 | 进行热应力分析,选择胶水,封装工艺 |

| 封装工艺优化设计 | 根据封装工艺设计结构 | 设计封装工艺流程优化设计 |

完成了封装的设计进行封装的工艺验证与封装的实施。工艺流程如下表4.2

表2.2 光电子器件基本工艺

| 封装工艺 | ||

| 工艺 | 使用设备 | 内容 |

| 检验 | 金相显微镜 |

目检芯片缺陷、管壳缺陷,封装物料缺陷 和保存图片 |

| 立式显微镜 | ||

| 贴片共晶 | 贴片机 | 胶粘结与金锡共晶 |

| 烘烤 | 氮气烤箱 | 固化胶水,老化烘烤 |

| 清洗 | 超声清洗or等离子清洗 | 清洗焊接好的物料用于打线 |

| 绑线 | 绑线机 | 金丝球焊 |

| 光学耦合 | 光学耦合台 | 耦合透镜或者光纤 |

| 检验 | 立式显微镜 | 封盖前目检,保存图片 |

| 封盖 | 封盖机+手套箱 | 平行封焊,管壳内充氮气 |

| 精密捡漏 | 捡漏机 | 氦泵+捡漏机 |

| 粗捡漏 | 粗捡漏箱 | F4油捡漏 |

| 测试 | 高低温测试箱 | 提供高低温测试 |

审核编辑:汤梓红

-

【案例集锦】功率放大器在半导体光电子器件测试领域研究中的应用2025-06-12 1497

-

光电子集成芯片是什么2024-03-19 2776

-

光电子材料与器件(ppt课件)2022-05-17 1775

-

半导体光电子器件的详细资料讲解2020-06-27 6817

-

光电子器件的基本工作过程与应用种类分析2020-06-23 6708

-

光电子器件微波封装和测试PDF电子书免费下载2019-01-24 4377

-

国内光电子器件厂商获6500万A轮融资 国产光电子能否崛起?2018-08-05 4781

-

光电子器件有哪些_光电子器件介绍2018-02-24 48211

-

国内光电子器件行业发展现状分析2017-12-26 8305

-

光纤通信用光电子器件和组件_黄章勇2012-03-27 2268

-

单片光电子集成技术2011-11-15 3582

-

半导体器件光电子器件分规范(可供认证用) GB12565-92010-05-07 829

-

模拟带有光电子器件的电路2010-04-26 2501

-

半导体光电子器件, 半导体光电子器件是什么意思2010-03-04 2989

全部0条评论

快来发表一下你的评论吧 !