非气密倒装焊陶瓷封装热特性分析及测试验证

电子说

描述

引 言

倒装陶瓷球栅阵列(FC-CBGA:Flip Chip Ceramic Ball Grid Array)封装技术是IBM公司开发的一种技术,其采用高熔点90Pb-10Sn合金制作焊料球,通过低熔点共晶焊料63Sn/37Pb连接到封装体及后续的PCB板上[1,2]。由于该封装具有优秀的电性能、热性能和可靠性,因而其应用已相当广泛。

由于业界缺乏统一的工业标准,且出于技术保密和经济成本的考虑,器件生产厂商提供的器件内部数据和热参数非常有限,随着芯片的制程越来越先进,目前7 nm工艺已经量产,芯片的功率和功率密度越来越高,因此对此类倒装球栅阵列的详细热模型进行分析变得十分必要。

国内对CBGA焊球可靠性的热分析研究得较多,但是对整个封装体,尤其是封装体本身的热衷研究却很少。高辉等[3]对多芯片陶瓷封装的结-壳热阻分析方法进行了研究,研究了多芯片热耦合对热阻的影响;Ravl等[4]对FC-CBGA进行了研究,分析了有盖板和无盖板的封装、不同芯片尺寸和不同热沉条件下芯片结点与环境之间的热阻Rja的变化,并按照JEDEC标准进行了实验;谢秀娟等[5]对裸芯式、平板式和盖板式3种形式、不同芯片尺寸和不同润滑剂材料对系统热阻的影响进行了仿真分析,但是都没有对FC-CBGA结壳热阻进行分析研究。

本文针对非气密倒装焊陶瓷封装,拟采用现成的热阻测试芯片设计典型热阻测试器件,通过有限元建立三维有限元热模型,分析芯片尺寸、热沉和导热胶材料对FC-CBGA结壳热阻的影响,通过对一种典型器件的热阻测试验证了仿真结果的准确性。

1热阻测试器件设计

采用单元尺寸为2.54 mm×2.54 mm的热阻测试芯片(如图1所示)为基础,考虑陶瓷基板的加工成本,并同时兼顾芯片尺寸、热沉盖板和导热胶对结壳热阻的测试研究,定制了一款能够兼容1×1、3×3和5×5热阻测试单元的通用的陶瓷基板,热阻测试用CGA管脚从基板的四周引出,如图2所示。

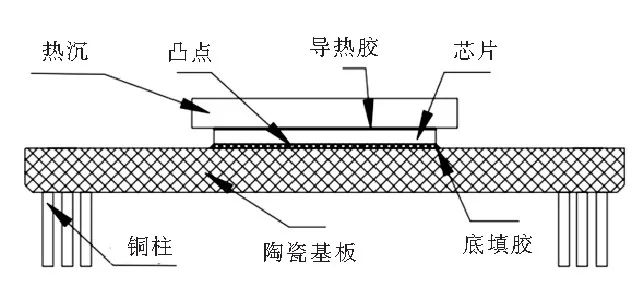

非气密性的FC-CCGA的基础结构如图3所示,由图3中可以看出,其由热沉、导热胶、芯片、C4凸点阵列、陶瓷基板和测试管脚铜柱组成。

图3 非气密性封装FC-CBGA结构图

2非气密倒装焊陶瓷封装热仿真分析

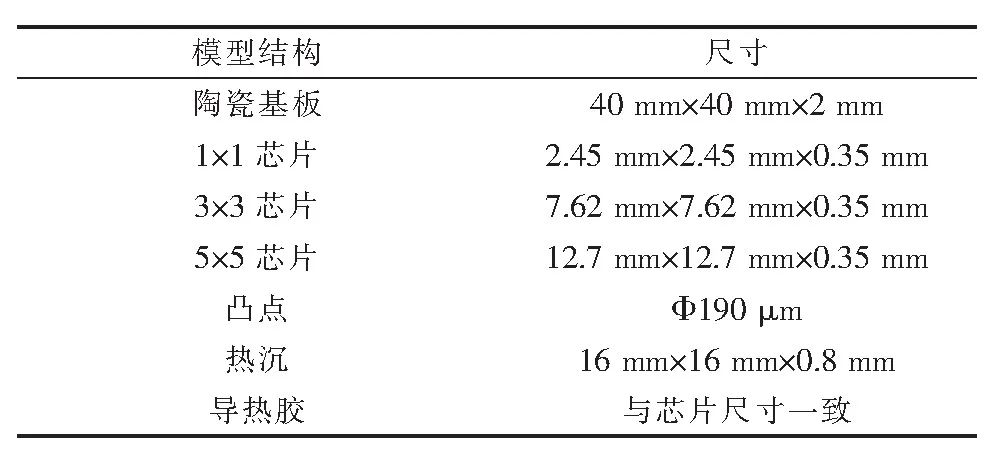

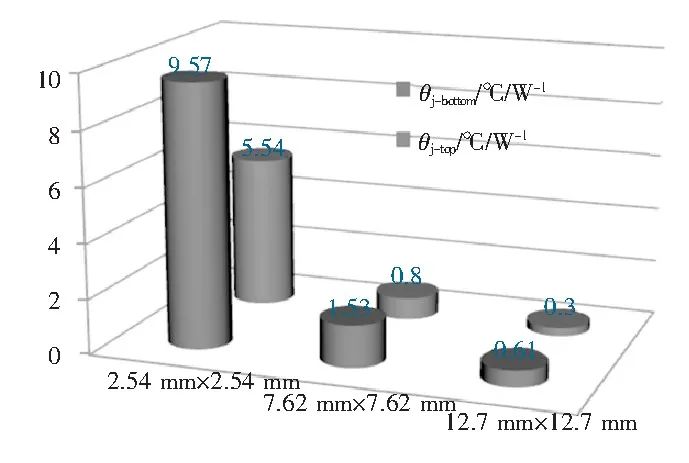

2.1 模型尺寸参数

三维热模型的结构尺寸参数如表1所示,非气密性FC-CCGA不同组成部分的热参数如表2所示。表1 模型结构尺寸非气密性FC-CCGA不同组成部分热参数

表2 非气密性FC-CCGA不同组成部分的热参数

2.2 热仿真边界条件

结到壳顶θj-top热阻的仿真设置为:对封装体设置四周与底部绝热,盖板上表面设置固定参考温度为60℃,不考虑对流和辐射对散热的影响。

结到壳底θj-bottom热阻的仿真设置为:不考虑导热胶对散热的影响,对封装体设置四周与顶部绝热,下表面设置固定参考温度为60℃,不考虑对流和辐射对散热的影响。

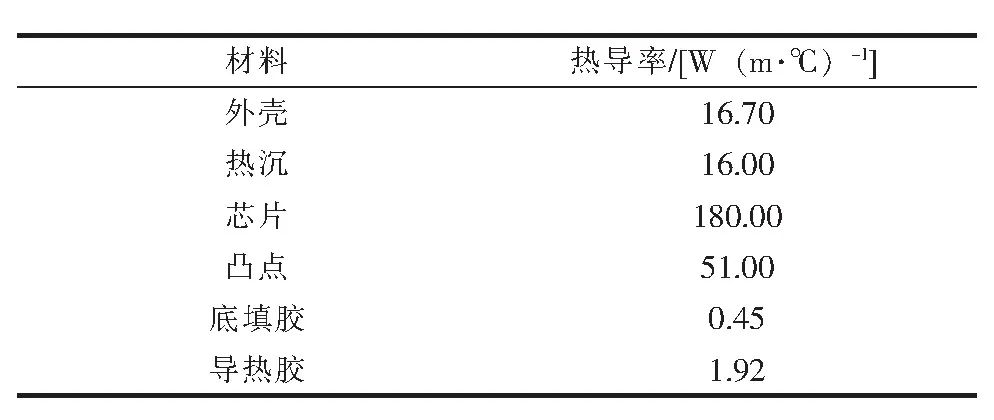

2.3 芯片尺寸对热阻的影响

在基板、热沉尺寸都相同的情况下,分别仿真1×1、3×3和5×5这3种芯片尺寸对陶瓷封装热阻的影响,仿真结果如图4所示,从图4中可以看出θj-bottom的热阻比θj-top的热阻要大一倍左右。从趋势上看,芯片尺寸越大,θj-top和θjbottom越小。随着芯片尺寸的增大,热阻减小的幅度越大。以θj-top为例,芯片从1×1变为3×3时,尺寸增大了9倍,热阻降低了6.93倍;从3×3变大到5×5倍时,尺寸增大了2.7倍,热阻降低了2.6倍。

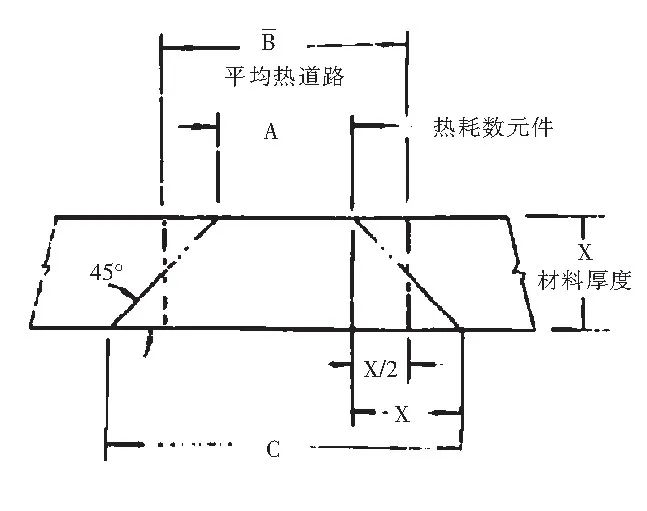

文献[6]认为,当热量从窄区域的芯片传递到宽截面基板时,热流是与材料截面成45°角扩散的。从该角度可以分析,对于1×1的芯片,虽然基板和热沉尺寸很大,但是对降低热阻有明显效果的只有45°角对应的区域。因此对于倒装焊封装,从散热角度考虑,设计与芯片尺寸匹配的基板和热沉能够最大化兼顾成本和散热效率。热阻45°计算方法示意图如图5所示。

图4 芯片尺寸对结壳热阻的影响

图5 热阻45°计算方法示意图

2.4 热沉及导热胶对θj-top的影响

对于非气密性倒装焊陶瓷封装而言,热沉是最重要的散热路径,从上面的分析中可以看出,θj-top比θj-bottom还小很多,热沉盖板和导热胶的材料选择将直接影响封装体的散热效果。

为了研究热沉盖板材料对热阻的影响,选取了5组常使用的热沉盖板材料,管壳采用40 mm×40 mm×2 mm的尺寸、陶瓷为A440材料,以5×5单元满阵列发热的芯片为研究对象进行结壳热阻仿真分析。热沉的材料参数特性如表3所示。

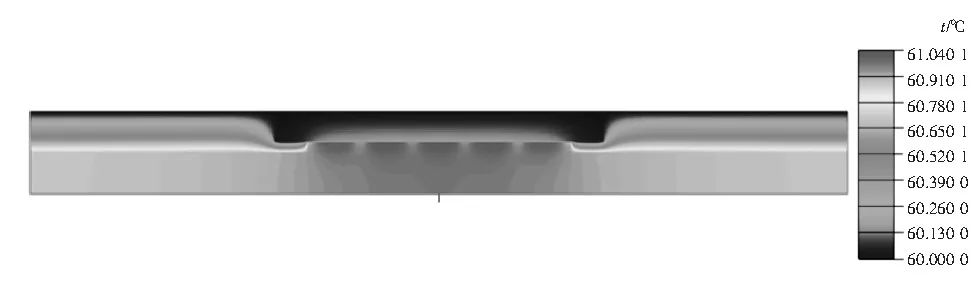

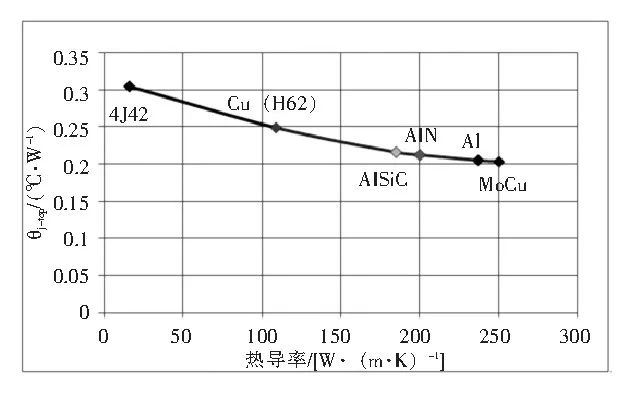

结到壳顶热阻仿真温度云图如图6所示,热沉热导率与结-壳顶热阻θj-top的关系如图7所示。从图7中可以看出,θj-top随着热沉材料的热导率的升高而降低,但两者之间并不是一个线性的关系。材料4J42与AlSiC的热导率相差10倍,但是热阻只相差30%。

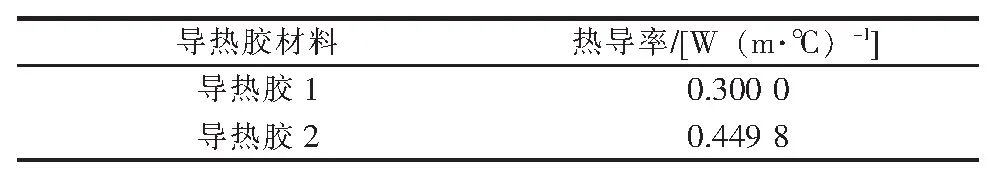

导热胶用于粘接芯片和热沉,导热胶的选择需要考虑固化温度、粘接强度和热导率。文中选用两款常用的导热胶作为分析对象,其材料特性如表4所示。

图6 结到壳顶热阻仿真温度云图

图7 热沉盖板热导率与θj-top影响

因为导热胶的热导率较低,对于θj-top导热胶的热导率占比很大,具体的表现形式为,结到壳顶的热阻随着导热胶材料的热导率的升高而降低,如表5所示。 表5 不同导热胶对应的θj-top值

3典型器件的结壳热阻测试验证

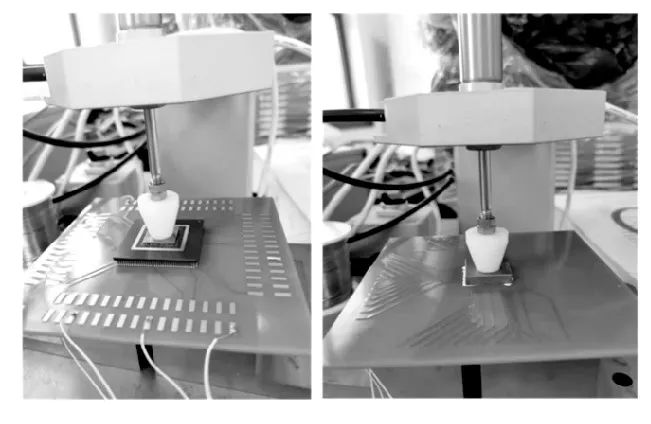

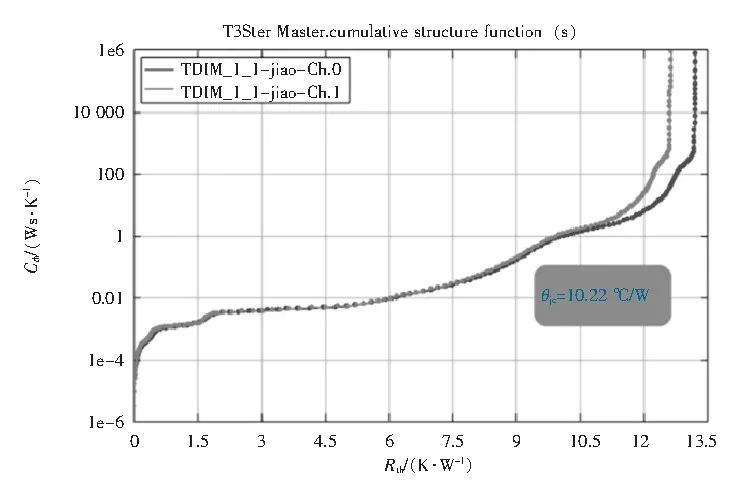

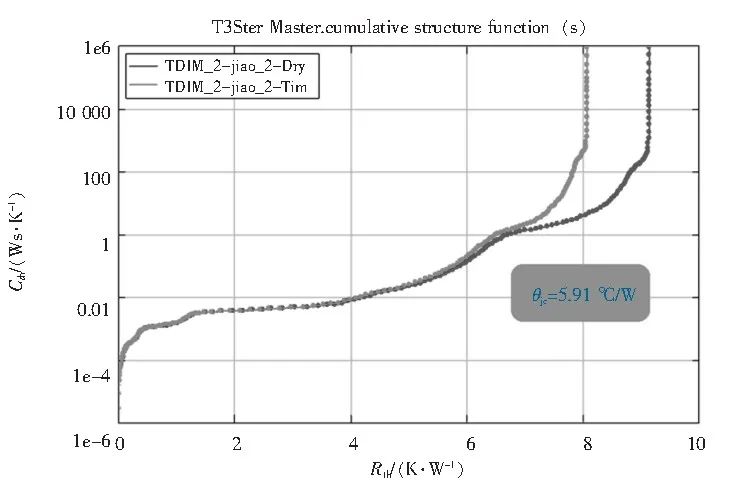

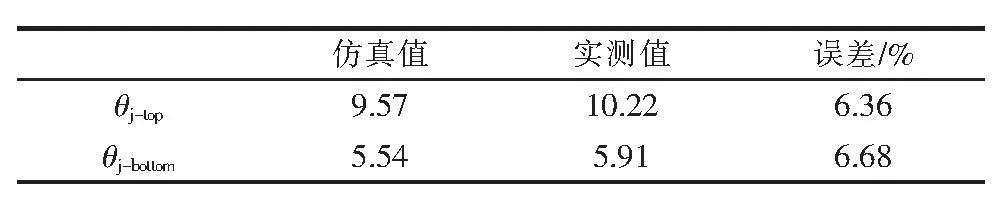

对1×1单元的芯片的典型器件使用热阻测试仪进行结壳热阻测试,器件测试图如图8所示,测试结果如图9-10所示。结壳热阻仿真与实测结果对比如表6所示。从结果看,θj-top与θj-bottom仿真结果与测试结果的误差小于10%,从而验证了仿真结果的准确性。

图8 1×1单元的芯片结壳热阻侧视图

图9 θj-top热阻测试结果

图10 θj-top热阻测试结果

表6 结壳热阻仿真与实测结果对比

4结 束 语

通过上述分析,可以得到以下几点结论。

a)芯片的尺寸越大,θj-top和θj-bottom越小。随着芯片尺寸的增大,热阻减小的幅度越大。设计与芯片尺寸匹配的基板和热沉能够最大化兼顾成本和散热效率。

b)θj-top随着热沉材料的热导率的升高而降低,但并不是一个线性的关系。材料4J42与AlSiC的热导率相差10倍,但是热阻只相差30%。

c)θj-top中导热胶的热导率占比很大,结到壳顶的热阻随着导热胶材料的热导率的升高而降低。

d)对1×1单元的芯片的典型器件进行了热阻测试,并将测试结果与仿真结果进行了对比,结果表明,θj-top和θj-bottom的仿真结果与测试结果之间的误差小于10%,从而验证了仿真结果的正确性。

审核编辑:郭婷

-

倒装焊器件封装结构设计2024-02-21 2207

-

FemtoClock NG 陶瓷封装 XO 和 VCXO 订购信息2023-07-06 418

-

陶瓷封装基板在微波器件中的应用研究2023-06-29 1527

-

陶瓷封装工艺介绍2023-04-27 11595

-

非制冷红外探测器陶瓷封装结构优化及可靠性分析2023-02-22 3267

-

陶瓷封装SiP腔体结构介绍2023-02-10 5702

-

IC产业链中的陶瓷封装工艺流程2022-08-31 5858

-

电子封装之陶瓷封装介绍2022-07-25 11649

-

陶瓷封装基板——电子封装的未来导向2021-01-20 1199

-

陶瓷封装和塑料封装哪个更好?优缺点对比更明显~2019-12-11 19450

-

陶瓷晶振有哪些优点2017-06-19 4556

-

陶瓷封装产品的6大优点2016-01-18 5914

-

专业封装代工COB,陶瓷金属等封装产品2014-05-29 7199

-

集成电路芯片封装技术教程书籍下载2012-01-13 55380

全部0条评论

快来发表一下你的评论吧 !