HTCC一体化管壳失效问题、改进措施及验证

电子说

描述

作者:邱颖霞; 胡骏; 刘建军

针对HTCC一体化管壳在后道封装中出现的瓷体裂纹、渗胶变色、多余物等失效问题,通过过程应力仿真、材料物理性能测试、失效点检测、工艺对比实验等方法分析原因。并进一步开展了改进验证。对HTCC一体化管壳工程化应用具有借鉴意义。

1 引 言

高温共烧陶瓷(HTCC)基板具有机械强度较高、导热系数较高、材料成本较低、化学性能稳定、布线密度高等诸多优点[1~3]。HTCC一体化管壳作为HTCC基板的衍生产品,广泛应用于军品微电路封装[4]。在HTCC基板四周焊接可伐围框并配套盖板,通过平行缝焊形成气密性封装,满足国军标的气密性要求。与金属管壳或普通电路板相比,HTCC一体化管壳使用过程中的可靠性影响因素较多。

HTCC基板是采用流延、印刷、叠层共烧制备[5],基板材料和制备工艺决定了基板的性能,如强度、孔隙率等。HTCC一体化管壳装配在印刷电路板或微波介质板上使用时,因为陶瓷与印刷电路板或微波介质板的热膨胀系数差异较大,易因应力导致管壳瓷体裂纹失效。管壳平行缝焊工艺会产生自由粒子,自由粒子多余物会严重影响器件可靠性[6]。

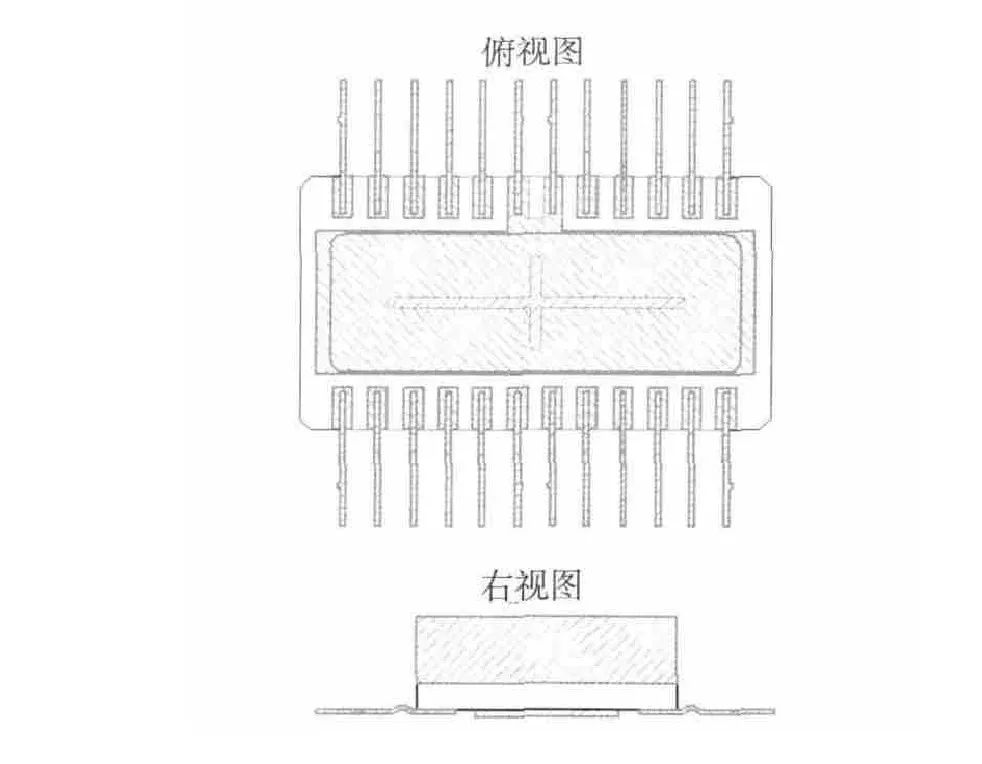

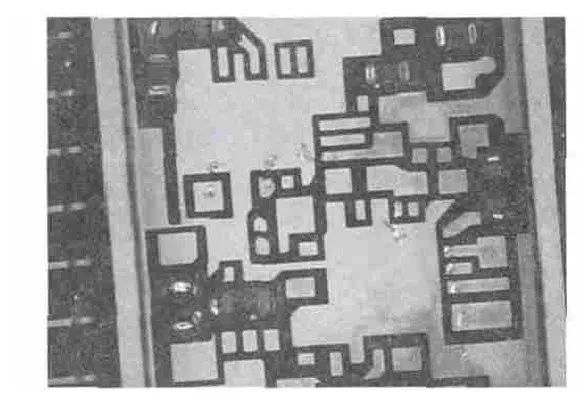

本文分析采用HTCC一体化管壳封装产品中出现的失效问题。定型的管壳结构见图1,集成度高,采用平行缝焊工艺封口。封装后电路采用回流焊工艺装配于多层微带电路板。

2 管壳瓷体裂纹失效

2.1 瓷体裂纹现象及仿真分析

采用回流焊工艺将封装后一体化管壳装配于多层板微波介质板,模块测试合格后进行温度循环试验(-55℃~85℃,25 次)。温循后一体化封装器件失效,管壳瓷体在长边和短边方向引脚附近出现弯月状裂纹。

图1 管壳结构示意图(填充区域为可伐材料,空白区域为陶瓷)

采用ANSYS有限元软件对一体化封装器件自由状态和装配模块后束缚状态进行应力形变仿真。管壳陶瓷材料为95%氧化铝,热膨胀系数为7×10^-6/℃,而多层微波介质板X、Y方向热膨胀系数分别为11×10^-6/℃和14×10^-6/℃,焊接材料Pb/Sn的热膨胀系数为24.5×10^-6/℃,回流焊峰值温度约为260 ℃。

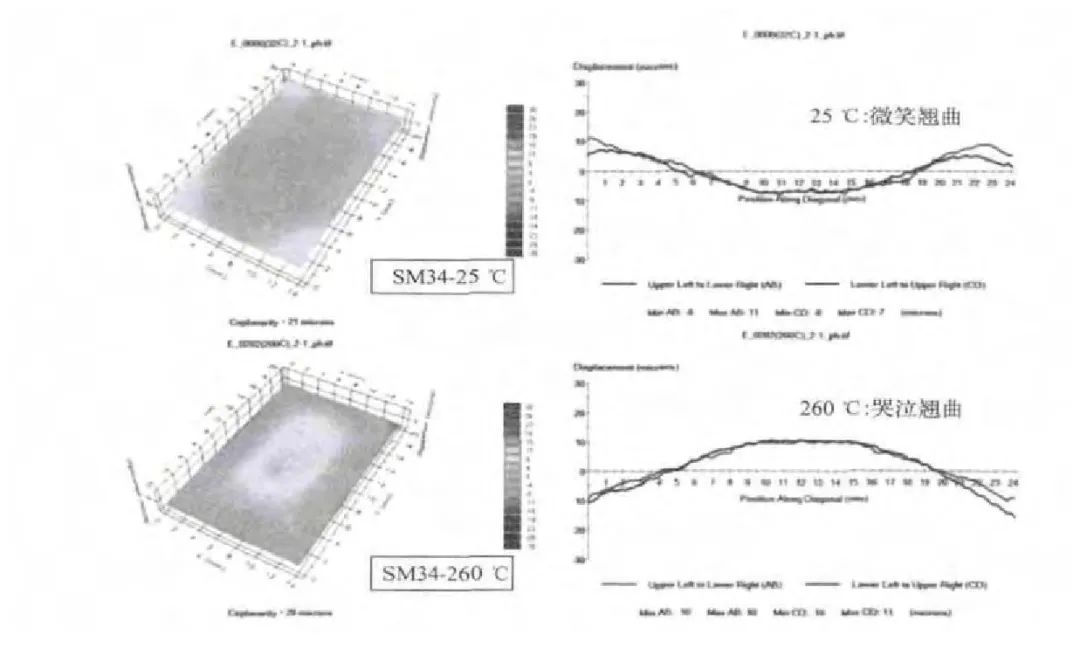

如图3 所示,封装器件自由态下,25 ℃和260 ℃翘曲量曲线一致。装配到模块电路板后束缚条件下,如图4 所示,封装器件的翘曲由微笑翘曲变为哭泣翘曲(25 ℃:-21 μm;260 ℃:28 μm,正值表示中间部分凸,负值表示中间部位凹),从而导致同一位置的翘曲变化量大幅增加。翘曲的变化反映了陶瓷、多层板、焊料、可伐热失配在回流焊和温度循环过程中产生的应力强弱。应力在引脚、陶瓷、焊接面的薄弱处释放。当特定区域的应力分布超过了该处陶瓷强度,导致瓷体脆性断裂,形成电路失效。

图3 自由状态25 ℃和260 ℃的变形(25 ℃:-18 μm;260 ℃:-11 μm)

图4 束缚状态25 ℃和260 ℃的变形(25 ℃:-21 μm;260 ℃:28 μm)

2.2 改进措施及验证

器件本身应满足常规SMT工艺,因此改进措施从两方面着手,一是通过优化管壳结构,特别是引脚的结构设计,提高管壳在工艺过程、环境试验中对应力冲击的耐受力;二是优化瓷体材料,提高瓷体本身的强度。

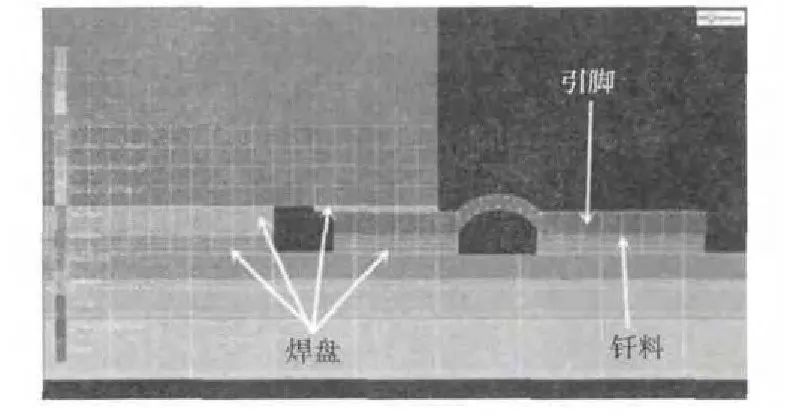

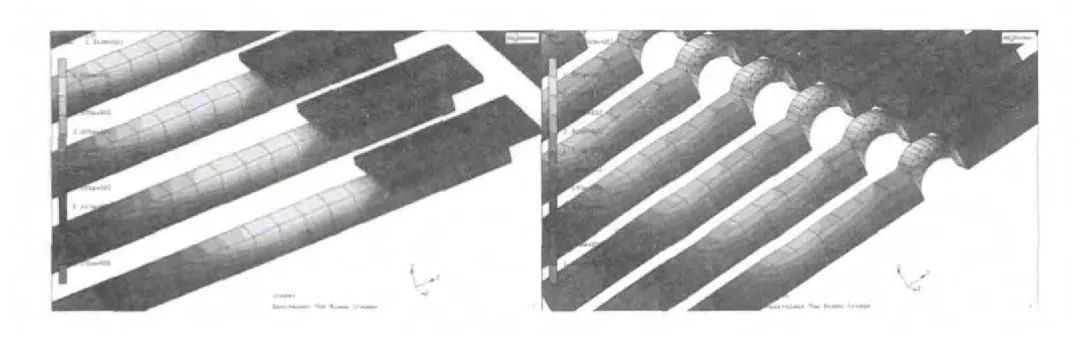

在引脚处设计应力释放结构来缓冲瓷体所受到的应力。建立焊接结构仿真模型见图5,对引脚“Ω”弯设计做对比仿真,仿真结果见图6。

图5 焊接应力分布仿真模型

图6 引脚平直和“Ω”弯设计应力情况对比

“Ω”弯设计能有效减低焊盘基板之间的应力约10 MPa。“Ω”弯效果明显,因此定型产品(图1)中已加入“Ω”弯,在工程应用中,需要注意“Ω”弯在工艺实现过程中的落实。

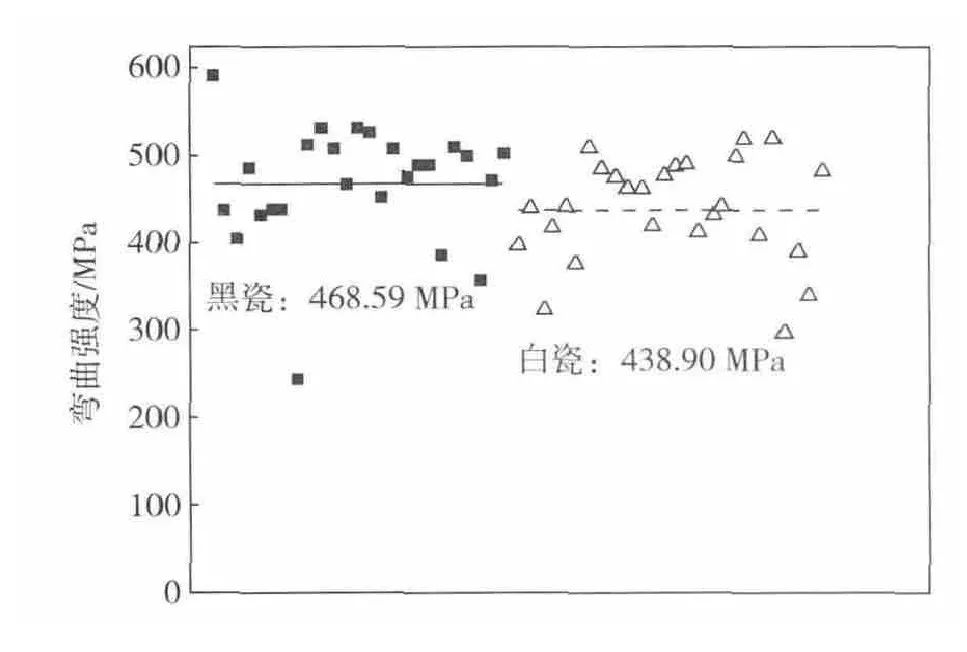

提高瓷体本身的强度也可以进一步提高一体化封装管壳对回流工艺的适应性。HTCC一体化管壳常用瓷体材料有95%白色氧化铝和90%黑色氧化铝。对两种材料按GB/T5993-1996 进行三点弯测试,见图7,黑瓷平均断裂强度为468 MPa,白瓷平均断裂强度为439 MPa,黑瓷中虽然氧化铝含量较少,但氧化铝之外的其他功能相起到促进烧结的作用,使瓷体烧结更致密。因此,黑瓷性能更好,作为优选材料。

图7 三点弯实验结果

通过管壳结构设计的改进和瓷体材料换型,HTCC一体化管壳裂纹失效率得到控制,能够满足工程化应用。但由于瓷体材料存在难以完全检测和避免的缺陷,仍存在随机性的裂纹失效。

3 渗胶变色失效

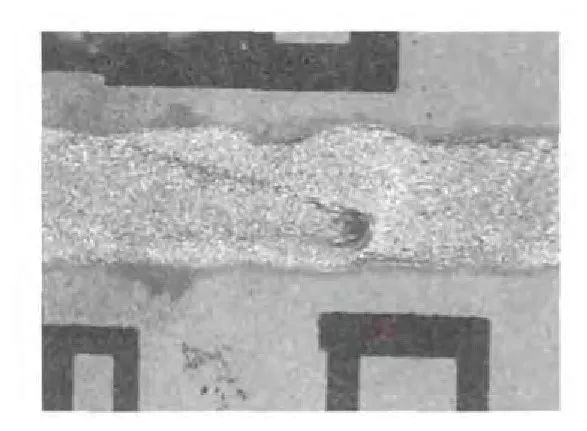

高温共烧陶瓷的内部以W、Mo和Mn为基的共烧金属浆料烧结互联,表层电路考虑电性能及钎料或线、带键合不润湿,需要Ni为底电镀或化学镀Au。在一体化管壳的组装过程中,出现瓷体焊盘和导电胶变色现象,见图8 和图9。变色焊盘键合丝强度明显下降。

图8 片式器件焊后变色

图9 导电胶固化后变色

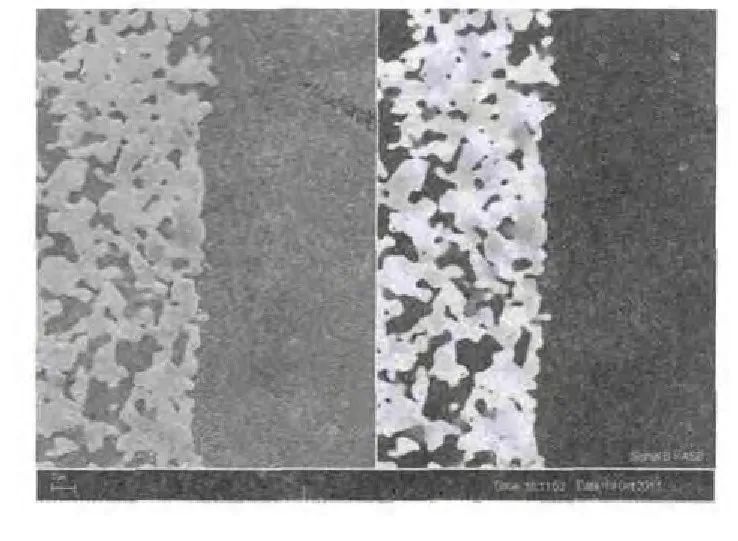

通过对焊盘表面形貌的分析,见图10,金属化部分孔隙较多,瓷体表面浸润性非常好,导电胶、贴片胶、焊膏等在瓷体表面扩散并渗入瓷体引起变色。

图10 陶瓷基板表面形貌

对管壳基板用特制处理液进行表面处理,能明显降低瓷体表面的浸润性,防止导电胶、贴片胶、焊膏等的扩散与渗透。

4 多余物失效

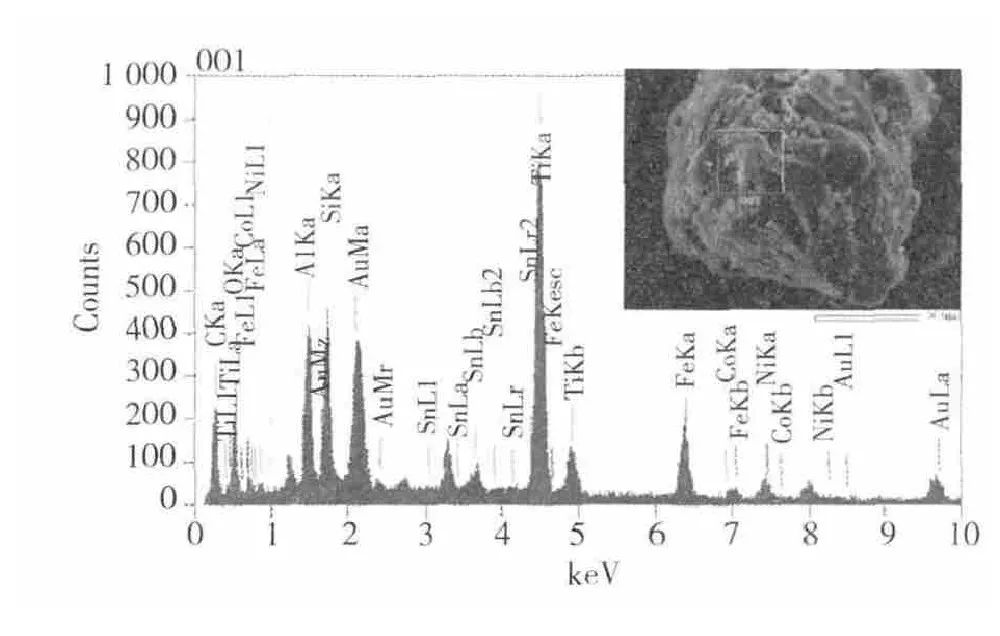

新拆封空管壳平行缝焊后,进行颗粒碰撞噪声检测(PIND)试验,管壳内存在多余物。选取PIND失效管壳一只,用铣床轻轻将管壳盖板边缘刨薄,再用刀片将盖板边缘划开,轻轻取下盖板。将开盖样品用胶带封好,防止有外来杂质进入管壳,同时手动摇晃管壳,使管壳内多余物脱落到胶带上粘住,采用SEM-EDS能谱分析胶带上颗粒的成分。

图11 管壳内的陶瓷颗粒多余物

如图11 所示,EDS结果表明部分颗粒还含有Al、Ti、Si等,这类颗粒可能是底部的陶瓷基板在生产过程中由于材料脆性产生的陶瓷颗粒多余物。

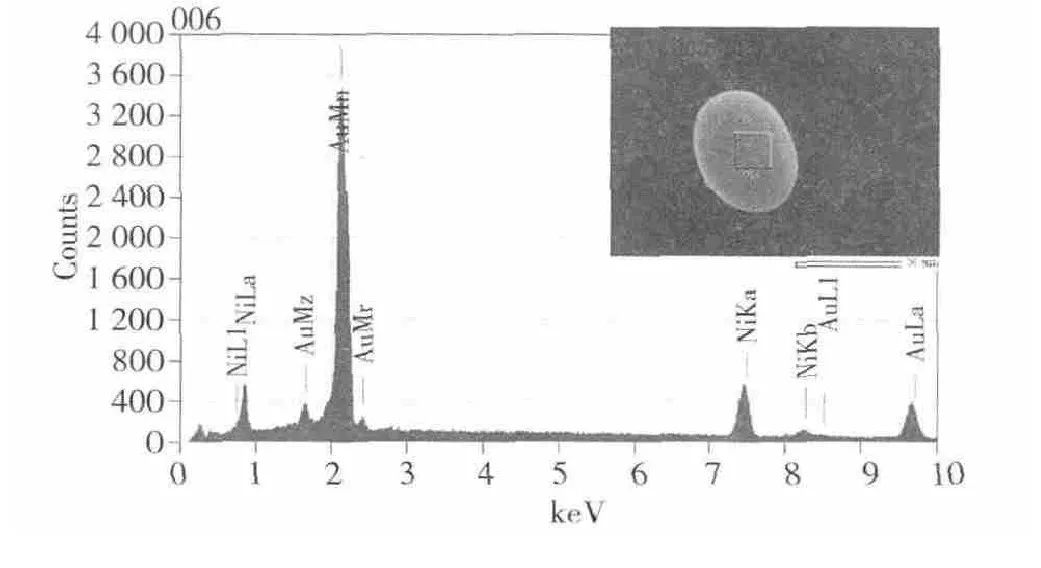

图12 的EDS结果表明还有一部分颗粒呈椭球形,光滑圆润,且成份只含有Ni、Au,Ni:Au原子比约为41:59,镍金合金在含镍原子分数42%时熔点最低,为950 ℃。由于平行缝焊瞬间温度远高于950 ℃,可能造成可伐材料表面Ni、Au镀层的飞溅。颗粒应该是平行缝焊时可伐材料表面Ni、Au镀层的部分熔融颗粒。

图12 可伐镀层飞溅的多余物

因此高温共烧陶瓷基板和可伐框架在焊接前进行彻底的清洗,优化平行缝焊工艺,对多余物控制很重要。

5 结 束 语

HTCC一体化管壳具有高集成、高可靠性,在军用电子微波组件中有广泛的应用前景。其工程化应用过程中针对瓷体裂纹、焊盘渗胶、导电胶变色、多余物等涉及管壳和后道封装工艺的典型失效问题进行分析、改进、验证,对HTCC一体化管壳的应用有借鉴意义。

审核编辑:郭婷

-

石油石化室内外一体化定位解决方案中海达 2023-06-21

-

到底什么是“通感一体化”?2023-05-04 7752

-

测控一体化闸门系统2022-08-25 27681

-

一体化步进电机的优势有哪些?为什么选一体化步进电机?2021-10-13 1703

-

Proteus是如何一体化安装的2021-07-28 1407

-

机电一体化综合实训考核2021-07-02 1978

-

一体化伺服电机如何保存当前参数2021-06-28 1538

-

如何实现机电一体化设计?2019-08-07 3712

-

什么是机电一体化2017-08-29 4285

-

【云智易申请】一体化机柜监控设计2015-07-23 3388

-

浅析机电一体化的发展趋势2012-10-21 3452

-

机电一体化系统的抗干扰措施2010-06-08 951

-

机电一体化课程课件2008-12-13 3324

全部0条评论

快来发表一下你的评论吧 !