保护IC如何保持系统正常运行时间

描述

当工厂倒闭时,这是一个必须立即解决的关键事件。传统上,用于减轻系统故障的保护电路体积庞大、价格昂贵且难以实现。然而,正如本应用笔记所讨论的,现代保护电路的进步现在为系统工程师提供了稳健、高度集成且易于实施的解决方案,可防止与电气应力相关的问题,从而有助于保持系统正常运行时间。

介绍

如果不加以解决,系统故障可能会损坏设备,或者更糟的是,整个工厂都会瘫痪。考虑一个经常被雷击击中的区域。例如,根据维萨拉的美国国家雷电探测网络的数据,俄克拉荷马州平均每年经历超过一百万次罢工。在这方面排名第一的州是佛罗里达州,平均每平方英里发生 25.3 次雷击,每年发生 145 万次雷击1.每次雷击都会削弱系统,并最终在一次或多次雷击后将其击倒。因此,经历频繁雷击的区域必须使其保护系统格外坚固。如果雷击使您的工厂离线,这将如何影响您的业务?

防止设备损坏故障的保护电路对于减轻雷击等事件的影响很有价值。然而,传统上,这些电路体积庞大、昂贵且难以实现。幸运的是,现代保护电路的进步现在为系统工程师提供了稳健、高度集成、节省空间且易于实施的解决方案。

系统保护案例

由于所有电气系统都会经历电压、电流、热和其他故障,因此适当的保护对于系统正常运行时间至关重要。忽视保护可能会妨碍在设计验证测试阶段成功完成系统设计。或者,更糟糕的情况涉及工厂车间的排队情况。本应用笔记主要讨论三个方面的常见系统故障:电压、电流和热故障。

电压故障

系统电压浪涌和振铃

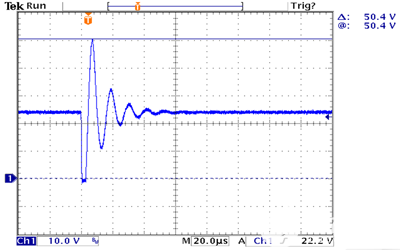

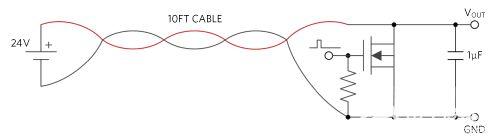

由于雷击、保险丝熔断、短路、热插拔事件和电缆振铃等多种事件,输入电压可能会高于和/或低于正常的直流电压范围。图1显示了一个短路事件,其中10英尺电缆末端的短暂短路(图2)可能导致其电压振铃并达到峰值至50.4V,从而使其24VDC正常电压翻倍。电压也低至约11V(从初始短路降至0V)。被认为是稳健的系统将在整个振铃过程中继续运行而不会中断,或者至少可以承受而不会损坏。

图1.短暂短路后长电缆电压振铃。

图2.测试电路原理图。

在其他几种情况下也可能发生类似的电压振铃:热插拔事件,将带有放电电容器的卡插入带电背板(图3),或系统中其他位置的保险丝熔断。如果系统直流电压范围很宽,情况会恶化。例如,IEC 61131-2 定义了具有 24VDC 标称轨电压加上 -15% 至 +20% 容差和 +5% 峰值交流分量的工业可编程逻辑控制器 (PLC)。因此,24VDC 电源轨的最小电压为 19.2VDC,最大值为 30VDC。如果我们在上面的实验中从30VDC电源开始,峰值振铃电压很容易达到60V。

雷击会导致高能量浪涌电压,通常由前端瞬态电压抑制器 (TVS) 器件和输入滤波器处理。在24V总线系统中,工业系统通常使用意法半导体SMAJ33A等器件来箝位。在浪涌条件下,该TVS器件可以将浪涌电压箝位至最大53.3V。因此,连接到此24V总线的任何电子元件必须能够承受至少53.3V的电压。®

输入反向电压

系统接线错误很少见,但仍然可能发生。例如,在机架安装系统中,有人可能会反向插入卡或连接极性错误的电源线。当输入电压突然下降(输入短路或振铃低)时,输出电容现在处于较高的电位,这会导致反向电压条件。当输出突然短路到更高电压轨时(例如,在成束的电缆中),也可能发生反向电压情况。虽然输入反向电压故障很少见,但当它们发生时,它们可能会导致代价高昂的系统损坏。

当前故障

过流/短路故障

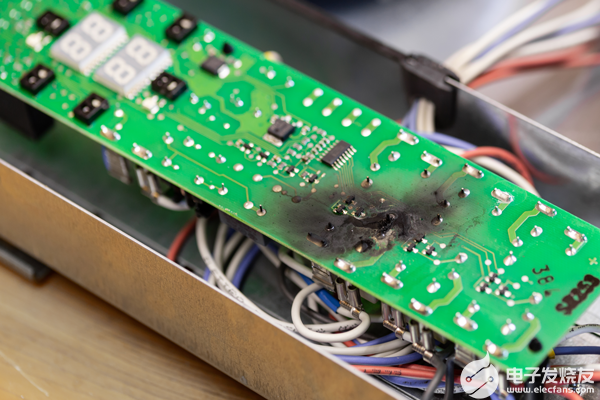

输出过载和短路是两个明显的电流故障。当系统运行容量过大时,会触发过流负载。至于短路,这可能是由电路板上的组件故障引起的。或者,如果有人不小心将扳手掉到电源连接器上或钻入电缆束,则可能会发生不良短路。未受保护的电路板可能会遭受永久性损坏,或者更糟糕的是,着火。图4显示了电路板因短路而烧毁。

图4.电路板因短路而烧毁。

涌流

当将带有放电电容器的电路板插入带电背板时,电流浪涌涌入为电容器充电。不受控制,该浪涌电流将遵循以下等式:

I = Cxdv/dt

其中:

I = 浪涌电流

C = 电容 dv/

dt = 电容器电压随时间的变化率

如果将放电电容(0V时)插入24V带电背板,在这种情况下dV/dt是瞬时的(无限),转换为I = 无穷大。如果没有浪涌控制,这种无限高的电流尖峰会损坏连接器,熔断保险丝,并导致背板电压出现电压振铃。

反向电流

当发生反向电压事件时,如输入反向电压部分所述,反向电流会对系统造成严重损坏。

热故障

过温保护

为了防止损坏和潜在的火灾相关问题,当系统或其组件之一的温度达到危险水平时,过热保护会关闭系统。如果设计得当,系统应该能够在不进入过热关断状态的情况下运行。但是,主要故障情况(例如长时间过载情况、系统风扇故障或故障、系统进气口/出气口意外堵塞或房间空调故障)可能会触发过热关机。

热保护

与过热关断相比,热保护更智能。当由于初级故障导致运行期间温度升高到高于正常水平时,热保护会为系统提供警告和一些选择。例如,系统可以选择卸载非关键负载,以较低的开关速度运行以消耗更少的功率。因此,在主要故障得到解决之前,系统可能能够避免过热关断并降低系统性能。

系统保护解决方案

设计挑战

想要充分保护其产品的系统工程师面临着一些设计挑战。分立或部分集成的IC实现需要许多外部元件。组件的公差堆叠分析起来很繁琐,而且随着时间的推移也很难验证和保证性能。对于多个组件,最终的解决方案很大。

新型系统保护IC的主要特性

在理想情况下,系统保护解决方案将高度集成,易于设计导入,并轻松通过设计认证。现代保护IC需要寻求的一些关键特性包括:

集成 pFET 和 nFET,用于正向/反向电压/电流保护

集成精密电流检测

可编程 UV/OV、限流阈值和故障响应模式

带警告标志的热保护

现代系统保护解决方案示例

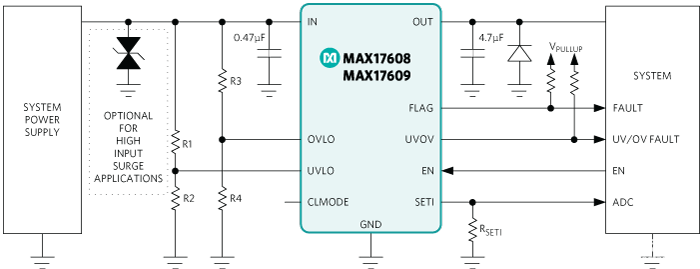

为了保护示例系统免受上述所有电路故障的影响,我们选择了MAX17608/MAX1709限流器。这些器件是业界集成度最高、节省空间、坚固耐用的IC,可在1A负载电流下提供高压保护。这些限流器既满足了日益严格的机器安全标准,也满足了对更小解决方案的需求,因为模块化机架 PLC 不断缩小并变得更密集,具有更强的 I/O 能力。

图5.MAX17608/09是高度集成、节省空间的保护IC。

图5所示为MAX17608/09应用电路原理图。这些IC的工作电压范围为+4.5V至+60V,可承受-65V的负输入电压。它们集成了 pFET 和 nFET,用于正向/反向电压/电流保护、可编程 UV/OV、限流阈值和故障响应模式,以及带警告标志的热保护。解决方案尺寸非常小,因为IC采用微型3mm x 3mm、12引脚TDFN-EP封装。

除了所有理想的集成功能外,这些限流器还具有非常精确的电流检测,电流检测频率为±3%。分立式解决方案通常可以提供 ±20%,因此这是一个显著的性能改进。SETI引脚上的电压还可以监控系统电流消耗。

总结

故障时有发生,但通过在系统中实施适当的电路保护,您可以防止工厂车间出现问题。与前代产品相比,当今的高级保护IC采用小型封装,具有强大的功能,非常适合保护系统免受电压、电流、热和其他故障的影响。

审核编辑:郭婷

-

NI发布全新PXI机箱,全面提高系统正常运行时间2012-05-28 2461

-

如何缩短Vivado的运行时间2019-05-29 15226

-

如何检查Linux服务器的运行时间2022-11-25 15787

-

C语言教程之显示程序运行时间2016-04-25 759

-

电机运行时间进行排列 是分为两个部分来完成这个程序的设计的2019-07-19 8411

-

Maxim发布最新基础模拟收发器,旨在提高工业系统的正常运行时间2020-09-17 939

-

如何高效测量ECU的运行时间2021-10-28 2953

-

使用单个超级电容器保持系统正常运行2022-12-14 1721

-

正常运行时间保护底线2023-04-06 1812

-

ch32v307记录程序运行时间2023-08-22 1612

-

如何保证它们容器运行时的安全?2023-11-03 1338

-

MES如何帮助增加机器正常运行时间2023-11-14 442

-

西门子SCL编程50台电机运行时间累计方法2023-11-27 3558

-

三菱plc累计运行时间怎么编程2024-06-20 4611

-

智能电机控制装置如何最大限度地提高恢复能力和正常运行时间2025-01-25 1378

全部0条评论

快来发表一下你的评论吧 !