LFPAK88是提高效率的捷径

模拟技术

描述

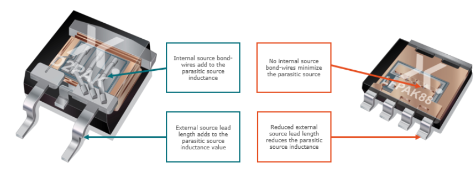

Nexperia的LFPAK88不使用内部焊线,减小了源极引脚长度,从而最大程度地减少在开关过程中产生的寄生源极电感,以此提高效率。 无引脚(QFN)封装或开尔文源极连接等备选方案也具有类似的优点,但它们也存在很大的缺陷,这就使得“提高效率的捷径”LFPAK88成为我们的首选。

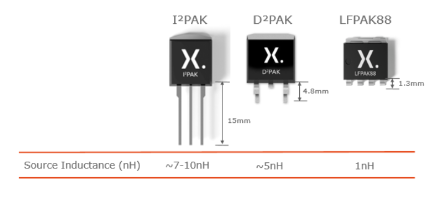

让MOSFET效率得以提高的另一个因素是寄生源极电感。 它是每个开关事件的过程中,在源极引脚和焊线中产生的电感。 根据我们的经验,每1毫米的源极路径产生1 nH的源极电感。 因此,通过最大程度地减小电感,我们能够提高开关效率。

寄生源电容 – 消除/最小化LFPAK88中的促成因素

在早期的有引脚封装中,例如I²PAK (SOT226)和D²PAK (SOT404),由于源极引脚较长,而且使用了内部焊线,因而源极电感增加。 但是,通过使用铜夹取代内部焊线,最大程度地减小源极引脚长度,LFPAK88显著减小了源极电感。 在达到这个目标的同时,并未影响温度周期变化和焊接可靠性,而这正是引脚(QFN)封装或开尔文源极连接等备选方案的缺陷。

I2PAK、D2PAK 和 LFPAK88 的源极电感比较

有快速的解决方法吗?

如果我们希望最大程度地减小源极电感,为什么不除去外部引脚呢? QFN类型封装采用了这种方法,使用封装下方的连接直接连接到PCB上。 这样可以降低寄生源极电感,但也会带来一系列其他问题,例如焊接、焊接检测、应用温度周期变化(板级可靠性),而LFPAK的短外部鸥翼式引脚可以解决这些问题。 此外,有些QFN封装还除去了引脚以减小电感,但内部焊线又增加了电感。

QFN、D²PAK 和 LFPAK88 的功能比较

第四个引脚可以真正加快解决问题吗?

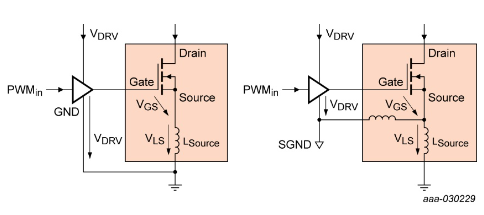

最近出现的消除寄生源极电感效应的另一个概念是采用开尔文源极连接。 这种技术为通常的3引脚配置添加第4个引脚,目的是将电源路径与驱动信号路径相隔离。 当然,它通常与快速开关、高电压、高电流器件(例如Silicon Carbide)联系在一起,采用传统的有引脚封装,提供高功率(> 1 kW) SMPS,需要克服更大的源极电感(10-20 nH)。

虽然源极电感仍然存在,但开尔文源极引脚断开了栅极引脚的反馈回路,从而消除了源极电感的负面效应。 但最好结果还是更高的电压(> 500 V)和高电流。

标准和 4 引脚设置的驱动方案比较

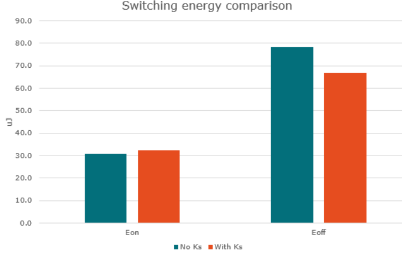

Nexperia研究了添加开尔文连接的利弊。 添加第4个引脚显然是有利的,但LFPAK88在较低的电压 (≤ 100 V)下工作,源极电感非常低,最终优势微乎其微。 当然,这还没有充分考虑对更复杂驱动电路、减小最大电流能力的需求。

40 V 沟槽 9 技术的仿真优势

LFPAK提供比传感封装更多的优点

LFPAK88具有较短的外部引脚,并且采用铜夹,从而实现了最小的寄生源极电感,与无引脚QFN封装相比,它还保持了温度周期变化和焊接可靠性。 开尔文源极引脚专用于驱动传统的汽车电机和泵,而这些应用采用小于或等于100 V的MOSFET, 在LFPAK88封装内部添加开尔文源极引脚,并不能带来明显的优势。 虽然QFN封装和开尔文源极连接等备选方案能够降低寄生源电压,但其缺陷意味着它们无法提供与LFPAK88相同的整体优势,这就使得“提高效率的捷径”LFPAK成为我们的首选。

-

无线充电怎么提高效率呢,急需2015-10-19 4523

-

明德扬视频分享点拨FPGA课程--第二十章 提高效率技巧2015-11-07 4088

-

LTC7803如何提高效率和EMI标准合规性?2021-03-11 1711

-

如何使用UCC28056优化过渡模式PFC设计来提高效率和待机功耗?2021-06-17 1812

-

keil5提高效率的技巧2022-01-12 1487

-

单片机驱动LCD如果提高效率?2023-10-23 544

-

卡套管的使用有助于提高效率并达到更合格的标准2009-03-14 932

-

AN144-通过静默交换机设计降低EMI并提高效率2021-05-07 803

-

圆柱电池分选机怎么提高效率2021-12-28 904

-

使用 DSN2 肖特基二极管提高效率2022-11-15 529

-

LFPAK88:一个非常酷的客户2023-02-10 2261

-

NIKKEI逻辑整合Brocade SAN以提高效率和安全性2023-08-30 678

-

N沟道80 V,1.2 mOhm,标准级MOSFET LFPAK88数据手册2024-02-21 452

-

提高效率的DC电源模块设计技巧2024-02-26 1502

-

D类放大器中用于提高效率的 Y 桥应用说明2024-09-13 554

全部0条评论

快来发表一下你的评论吧 !