什么是组件工艺

描述

组件工艺

由于单片太阳电池输出电压较低,加之未封装的电池由于环境的影响电极容易脱落,因此必须将一定数量的单片电池采用串、并联的方式密封成太阳电池组件,以避免电池电极和互连线受到腐蚀,另外封装也避免了电池碎裂,方便了户外安装,封装质量的好坏决定了太阳电池组件的使用寿命及可靠性。

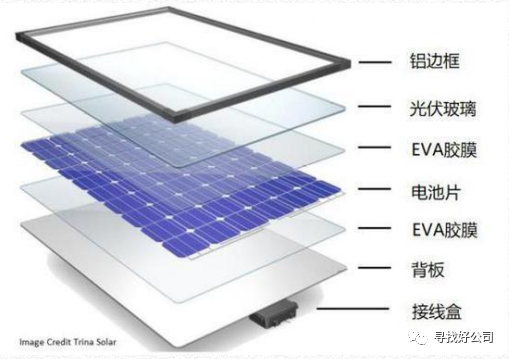

一个太阳能电池组件看起来是这样:

(资料来源于网络)

太阳电池组件要求:

①有一定的标称工作电流输出功率。

②工作寿命长,要求组件能正常工作20~30年,因此要求组件所使用的材料,零部件及结构,在使用寿命上互相一致,避免因一处损坏而使整个组件失效。

③有足够的机械强度,能经受在运输、安装和使用过程中发生的冲突,振动及其他应力。

④组合引起的电性能损失小,组合成本低。

1、太阳电池常规组件的结构形式

太阳电池常规组件的结构形式有下列几种,玻璃壳体式结构、底盒式组件、平板式组件、无盖板的全胶密封组件。

(资料来源于网络:百科)

2、光伏组件的结构和工艺

光伏组件的主要结构包括:太阳能电池片、EVA胶膜、光伏玻璃、铝边框、背板及接线盒。

(资料来源于网络)

电池片和光伏玻璃这里不在赘述。

EVA胶膜:用于晶体硅太阳电池囊封的材料是EVA,它是乙烯与醋酸乙烯脂的共聚物,EVA是一种热固性的热熔胶,常温下无黏性,以便操作,经过一定条件热压便发生熔融粘接与交联固化,变的完全透明。在与玻璃粘合后,能提高玻璃的透光率, 因此对组件的输出有增益作用;长期的实践证明:和其他材料相比,EVA在太阳电池封装与户外使用中均获得了相当满意的效果。

背板:对电池片起保护和支撑作用,具有可靠的绝缘性、阻水性、 耐老化性,太阳能背板具有三层结构( PVDF/PET/PVDF ),外层保护层 PVDF 具有良好的抗环境侵蚀能力,中间层为 PET 聚脂薄膜具有良好的绝缘性能,内层 PVDF 和 EVA 具有良好的粘接性能;

铝边框:铝合金边框的主要作用是保护玻璃,便于安装和运输,增加了晶体硅太阳电池组件的密封性和整体的机械强度。太阳电池组件要保证长达25年的使用寿命,铝合金表面必须经过处理,也即阳极氧化,表面氧化层厚度须大于20μm,用于太阳电池组件的边框应无变型,表面无划伤。

接线盒:晶体桂太阳电池组件的正,负极从背板引出后需要一个专门的电气连接盒来实现与外电路的连接。为了保证25年的使用寿命,接线盒应由工程塑料注塑制成,并加有防老化和抗紫外线辐射剂,能确保组件在室外长期使用不出现老化破裂现象。

组件工艺流程:

(来源:天合光能招股说明书)

简单总结下步骤:

焊接和串接:焊接栅线、串联电池

叠层:将组件串、玻璃、切割好的电池封装胶膜( EVA)、玻璃纤维以及聚氟乙烯复合膜( TPT 背板) 按照一定的层次敷设好

层压:入层压机内,将组件内的空气抽出以营造真空环境,再通过加热的方式使 EVA 熔化,以此将电池、玻璃和背板粘接在一起,最后冷却并取出。

装框:为玻璃组件安装铝框以增加组件强度,延长使用寿命。

安装接线盒

清洗测试

3、光伏组件性能优化

组件环节主要是通过提高输出效率来降低成本,其中包括三个方向:

光学优化(如使用透光性更高的镀膜玻璃、反射性更强的背板)

电学优化(如使用多主栅、半片及叠瓦技术)

结构优化(如采用无框及双面玻璃等结构)

其中,电学优化是组件环节降本的主要方向,包括半片、多主栅、叠瓦等方式。

3.1双面组件

顾名思义,就是一块电池两面都可以发电。这需要用到双面电池技术。

2020 年,随着下游应用端对于双面组件发电增益的认可,以及受到美国豁免双面组件 201

关税影响,双面组件市场占比较 2019 年上涨 15.7 个百分点至 29.7%,如果没有玻璃价格上涨影响,其市场占比增幅或将更大。

2021 年,玻璃供应紧张的局面将逐步缓解,双面发电组件的应用规模将进一步扩大,预计到 2023 年,单双面组件市场占比相当。

(资料来源:CPIA)

3.2半片组件

半片电池技术是使用激光切割法沿着垂直于电池主栅线的方向将标准规格的电池片(如156mmx156mm)切成尺寸相同的两个半片电池片(如尺寸156x78mm)。

由于电池片的电流和电池片面积有关,如此就可把通过主栅线的电流降低到整片的1/2,当半片电池串联以后,正负回路上电阻不变,这样功率损耗就降低为原来的1/4(Ploss=1/4*I2R),从而最终降低了组件的功率损失,提高了封装效率和填充因子。

半片技术前端增加了切割电池片的步骤,同时需要对串焊及层压过程进行适当的调整,与传统产线设备兼容性高,主要增加了激光切割设备,新增投资少。

(资料来源:上海顾高能源)

3.3叠瓦组件

叠瓦组件利用激光切片技术将整片电池切割成数个电池小条,并用导电胶将电池小条叠层柔性联结,优化了组件结构,实现了电池片零片间距,充分利用了组件有限面积,相同版型可较其他类型组件多放置5%的电池片,有效提高组件受光面积。

由于叠瓦工艺采用导电胶实现电池片叠层互联,不需要像传统组件通过焊带金属与硅基接触实现电路串联,线损减少,有效降低热损耗。

此外,电池片通过导电胶柔性连接,应力分布均为,不仅可以适应更薄的硅片有效降本,并且隐裂风险更低,而小片电池更可将隐裂影响限制在更小的区域,即使出现隐裂功率损失也会更少。

在电路设计上,叠瓦组件实现全并联电路,具有较其他类型组件更好的抗阴影、抗衰减、抗热斑性能。目前叠瓦技术快速发展,成本优化下已接近常规组件。

叠瓦组件生产流程:

(资料来源:摩尔光伏)

(资料来源:光伏前沿)

叠瓦组件与传统组件对比:

(资料来源:光伏前沿)

3.4 全片、半片和叠瓦组件市场占比

2020年,半片组件市场占比反超全片组件,占据了主要市场份额,市场占比达到 71%,同

比增加 50.1 个百分点。由于半片或更小片电池片的组件封装方式可提升组件功率,预计未来其所占市场份额会持续增大。

4 组件厂商

根据PV InfoLink供需数据库统计,隆基以超过20GW的组件出货量占据第一宝座。

连续多年出货冠军的晶科能源退居第二,一路稳健布局持续成长的晶澳科技位居第三。

后续依序是天合光能、阿特斯、韩华Q-Cells、东方日升、正泰、First Solar、尚德。

(资料来源:PVinfolink、新材料行研笔记)

表中TOP 10厂家总计约114.1GW的组件出货量,占据了2020年 140GW总需求的81.5%。其中,前五名厂家的出货成长尤其明显,相比2019年都有超过3成的年成长率,也显示大者恒大、汰弱留强的产业趋势依然持续。

5 组件设备

组件设备与组件制备的各个工艺流程相对应,主要设备包括激光划片机、串焊机、自动叠层设备、层压机以及自动流水线。

具体环节看,焊接环节需要的设备有激光划片机、汇流条焊接机、电池片串焊机;

层叠环节需要的设备为摆模板机;

层压环节需要层压机;

EL测试环节需要EL测试仪;

装框环节需要的设备为自动摆框装框机;

装接线盒环节需要接线盒焊接机;

清洗环节需要的设备为组件翻转单元;

IV 测试环节用到的设备为 IV 曲线测试仪;

成品检 验环节需要的设备为翻转检查单元;

包装环节需要包装产线。

除上述单一设备外,设备厂商还可提供组件自动化装备产线,涵盖各个环节。在单GW组件产线的设备投资中,串焊机和层压机的价值量较高,投资占比约为33%和13%。

目前国内组件生产设备基本已全部实现国产化。

激光切割设备生产技术成熟,帝尔激光和大族激光凭借其在电池片环节激光设备的研发能力和生产能力,较早进入这一市场;先导智能、沃特维、光远股份等企业也掌握了激光切割机的生产技术。

先导智能开发的叠瓦一体焊接机集整片上料、激光划片、丝网印刷、叠片焊接于一体,设备产能可达 3000 片/小时。

目前,串焊机主要厂商包括先导智能、金辰股份、奥特维等;

排版机的主要供应商包括宁夏小牛、三工智能和奥特维;

层压机主要供应商包括金辰股份、苏州晟成和博硕光电,分选机的厂商主要以奥特维、天准科技为代表。

辅料和其他相关环节以后分析具体公司再谈。

参考资料:

1 公开资料

2 国家标准

3 天合光能招股说明书、和相关公司年报

4 新材料行研笔记

5 中国光伏产业发展路线图(2020年版)

错别字那些还没来得及修改,先发。

文末划重点。

郑重说明:公司分析和估值分析是我个人观点,不作为投资依据。各位需要自行斟酌!!

股市有风险,投资需谨慎!

更多好公司分享,请关注公众号:寻找好公司

关注公众号,能快人一步了解好公司分析和估值。

-

激光焊接技术在焊接压力腔组件工艺中的应用2025-07-21 373

-

光伏组件光致发光(PL)测试技术全解析:原理、应用与设备指南2025-07-04 1747

-

激光焊接技术在焊接血糖仪组件的工艺应用2025-03-19 501

-

激光焊接技术在焊接医疗牵引绳绕线组件的工艺应用2024-10-28 652

-

#硬声创作季 薄膜太阳能电池:4.5非晶硅薄膜太阳能电池组件工艺-视频Mr_haohao 2022-10-24

-

概述屏蔽电缆组件工艺2020-03-19 1631

-

01005无铅无源组件的工艺开发:模板印刷2019-10-16 1296

-

太阳能电池(组件)生产工艺简介2009-11-10 1226

-

电子组件的波峰焊接工艺2009-10-10 1015

全部0条评论

快来发表一下你的评论吧 !