正确处理有助于充分利用锂离子电池

描述

锂离子电池每单位体积的功率最大,但过度充电或放电会损坏或破坏电池及其周围环境。精心设计的电路可以帮助您避免这种可怕的后果。

锂离子 (Li-ion) 电池现在是需要最高可用功率集中度的应用(每单位体积和单位重量)的热门选择。这些电池可以存储比镍镉、镍氢 (NiMH) 和其他可充电类型更多的能量。电池制造商开发了锂离子技术,以避免金属锂的挥发性问题(见附录,“为什么是锂?锂金属的缺乏使锂离子电池免于适用于原电池的运输法规,因此它们可以更大,容量更大。

然而,锂离子电池并非坚不可摧。它们要求严格遵守充电和放电规则。忽略规则,您可能会缩短电池寿命或破坏电池及其周围环境。作为一种故障安全措施,电池组制造商通常包括一个保护开关,以防止电池过度充电或放电。专用的充电和放电电路也可以防止这些情况。

首先考虑充电电路

不幸的是,锂离子电池充电没有一套规则。由于锂离子电池技术非常新,电池充电的规则和要求往往因制造商而异。典型的充电器必须首先提供恒流源,然后在充电终止时提供恒定浮动电压(完全充电电池的标称水平)。这种组合电流和电压源的设计很棘手,因为电流源的输出阻抗必须很高,电压源的输出阻抗必须很低。

充电电流取决于电池的大小和容量,所需的电流从几百毫安到大约2.5A不等。确切的锂离子电池化学成分因制造商而异,通常是专有的,但由此产生的终止电压通常在每节电池 4.2V 至 4.3V 之间变化。虽然充电电流的精度约为±10%,但对终止电压的要求通常为±1%。

选择充电器拓扑

电池充电器通常使用线性稳压器来控制电池电流或电压。因此,充电器的输入电压高于电池电压,调整管会降低两个电压之间的差值。虽然简单且便宜,但这种方法可能效率低下。

对于由交流线路或汽车电池供电的独立单元,效率并不重要;然而,由于电池组和系统变得越来越复杂,充电器电路通常必须驻留在便携式设备或电池组本身中。这种系统在设计上为充电器提供足够的电力,但低效的电路会产生多余的热量,从而导致系统的其他部分出现问题。

以下示例说明了充电器可以产生多少热量。由8V±20%供电并以1A为一个锂离子电池充电的充电器产生1A(8V-3.8V)= 4.2W的典型功耗。最差情况的耗散为1A((1.238V)-2.5V)= 7.1W,这意味着充电器的功耗可能比系统多。如果充电器内置在电池组中,产生的大部分热量会进入电池,从而缩短电池寿命并造成潜在的安全隐患。

线性稳压器充电器由于其功耗通常不可接受,因此设计人员通常选择更冷、更高效的开关模式充电器。开关模式稳压器中的晶体管以电源开关的方式打开和关闭,在截止和饱和状态之间突然转换。此操作会产生一个矩形波,该矩形波通过电感/电容滤波器以达到所需的电压或电流。

开关模式充电器运行温度更低

开关模式稳压器的功耗通常远小于线性稳压器的功耗;典型的切换台效率为 80% 至 90%。对于上述示例,以80%效率运行的典型开关稳压器比线性稳压器具有相当大的改进。切换器的功耗为3.8V31A((1/0.80)-1)= 0.95W (典型值)和4.2V31A((1/0.80)-1) = 1.05W (最大值)。

然而,开关模式充电器也有缺点。与线性充电器的全有源元件相比,其昂贵的LC无源滤波器相对便宜。此外,开关模式充电器的噪声远大于线性充电器。对于手机和其他噪声敏感型应用,电源开关的存在会在系统中产生传导或辐射干扰。您可以通过适当的旁路和屏蔽以及选择避开音频、RF和IF频段的开关频率来防止这些问题。

LC滤波器可能占开关模式充电器成本的很大一部分,因此通过提高开关频率来减小该滤波器的尺寸和成本是值得的。另一方面,频率过高会降低充电器的效率,从而破坏了首先使用开关模式充电器的主要优势。

开关损耗主要发生在开关晶体管中。在导通和关断状态之间的短暂转换间隔期间,电流和电压电平相对较高,这些电平会导致与开关频率成比例的功耗。设计人员很少在这些应用中使用双极晶体管,因为这些晶体管不能足够快地退出饱和状态,无法在高频下高效工作。另一方面,如果足够低的阻抗源驱动其高电容栅极,MOSFET则表现良好。

开关损耗会降低性能

导通电阻是开关晶体管的另一个主要损耗源。例如,饱和的MOSFET表现为漏极和源极之间的电阻。更高的导通电阻意味着更高的功耗,但器件技术大大降低了这种电阻。然而,降低导通电阻通常会增加栅极电容,进而增加开关损耗。因此,您必须仔细选择MOSFET,以降低整体功耗。

高频开关的另一个缺点是开关MOSFET的栅极电容充电和放电时会损失功率。这种损耗在对轻负载效率的影响方面最为明显。通过使用脉冲频率调制 (PFM) 而不是脉宽调制 (PWM) 来控制开关晶体管,可以将损耗降至最低。

PWM 电路以固定频率工作并调节 V外通过调整开关晶体管的占空比。PFM 电路在固定间隔内打开晶体管并调节 V外通过调整这些间隔的频率。因此,对于轻负载稳压器,PFM控制消耗的功率更少,因为功率晶体管的开关速率低至几赫兹。对于较重的负载,PWM 和 PFM 稳压器的典型开关频率为数百千赫兹。

处理稳定性

稳定性是设计锂离子电池充电器时最困难的问题之一。如前所述,充电器输出必须同时用作电压源和电流源。不幸的是,很难使电路在两种模式下都能正常工作,因为要求是矛盾的;电流源应具有高源阻抗,电压源应具有低源阻抗。充电过程中电池电压和电流变化速度缓慢在一定程度上缓解了稳定性问题。但是,来自调节不良的交流适配器的输入电压可能包括大量的60Hz或120Hz纹波,这会影响充电器的电压和电流调节。

分析一些真实电路

以下充电器设计均符合锂离子电池的需求,从电流调节切换到电压调节。每个电路都向您展示了不同的充电器设计,例如,具有不同数量的充电电流,以适应各种应用要求。

图1a中的降压充电器调节进入已放电电池的电流,同时监测电池的上升端电压。当该电压达到R设定的浮动电压时1和 R2(本例中为4.2V),电路从电流转换到电压调节,并在电池电流减弱时保持浮动电平。图中的配置为一个电池充电,但电路可以串联处理多达三个锂离子电池。该电路还可在为电池充电时提供负载电流。

IOUT = VREF3R6/(R33(R5+R6)),其中 VREF = 1.28V。

对于轻负载电流,由于静态功耗固定,效率较低(图 1b)。该图显示了从充电周期开始到结束的效率和输出功率如何变化。该图还显示了电路从电流到电压调节的变化。

图1.该降压型电池充电器 (a) 提供 100mA 电流,直到电池电压升至 4.2V,然后在该电压下调节,直到充电完成。在高输出功率(b)下实现最大效率,效率随着VIN的降低而增加。

因为下降跨越 D1对于低 V 更为显著外,电流调节期间的效率也与低输出电压成正比。最大功率表示充电器从电流调节模式切换到电压调节模式的点。因此,充电器首先向放电的电池提供250mW的功率,峰值为420mW,并在电池充满电时降至零。

提供更多电流

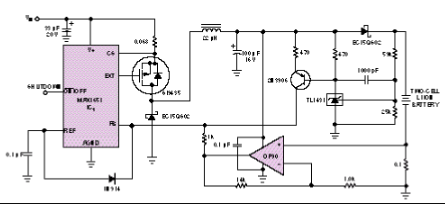

外部开关 MOSFET 的更大电流能力在提供超过 200mA 充电电流的电路中非常有用(图 2)。该电路将输出电流调节在 1A,但 MOSFET 使充电器能够提供超过 2.5A 的负载和电池组合电流。该电路将输出电压调节为8.4V,但电压和电流调节电路类似于图1a所示。此外,与图1a中的电路一样,该电路可以串联为多达三节锂离子电池充电。你计算 V外和我外图2与图1a不同,不同之处在于图2中的IC基准电压为1.5V,而不是1.28V。

图2.对于需要超过200mA充电电流的应用,该电路在控制器IC外部采用开关MOSFET。

升压电池充电器

图3中的充电器与图1和图2中的充电器相似,但它采用了升压转换器(IC1),使电路能够在低于电池电压的电压下工作。该电路的一个问题是从输入到电池的直流路径,只要V,就会允许不受控制的电流通过电池在超过电池的端电压。锂离子电池电压不应低于2.5V,因此V在每节电池不应超过 2.5V。

图3.该升压型电池充电器在电流模式下调节为 0.4A,在电压模式下调节为 8.4V。如果VIN超过电池电压,则从输入到输出的直流路径将成为一个问题。

检流电阻器 R1和共模放大器电阻器 R2到 R5确定电池电流。(R2和 R4应该具有相同的值,R应该具有相同的值3和 R5.)调节电流,I外,等于 V裁判3R2/R33R1.在这种情况下,V裁判= 1.5V,设置I外= 0.4A。当稳压器电路控制时,如图1和图2中的充电器所示,电池电压调节在8.4V。

以固定频率运行

许多应用要求开关转换器和充电器以固定频率工作。否则,变频开关噪声会干扰敏感电路,如RF、IF和音频放大器。例如,在图4a中,降压型DC/DC转换器(IC1) 具有一个内部振荡器,其频率可由用户选择在 150kHz 或 300kHz 的固定值下,或与外部时钟同步。

该充电器还替代了一个外部同步整流器 MOSFET,Q2,用于传统降压转换器中的肖特基箝位二极管。(肖特基二极管,D1,与 MOSFET 保持并联,以防止电流波形不连续。同步整流器 MOSFET 充当整流器,其开关与转换器的开关同步。这种布置提高了效率,仅仅是因为MOSFET的压降低于箝位二极管的压降。这一优势在低V中尤为重要外二极管压降占V的很大一部分的应用外.第二个肖特基二极管(D2) 防止电流在低 V 时从电池流出在或输入短路。结果是效率较低,但不如传统整流电路低。

在电流模式控制期间,IC1将电感电流作为R两端的压降进行监视1,由运算放大器 IC 感测2和电阻器 R2到 R5.控制电路类似于图3。该电路将电池电流调节至2.5A±10%,然后将电池电压调节至4.2V±1%。IC内部低压差、5V稳压器1产生一个电源轨(VL 总线),为内部控制电路和 MOSFET 驱动器供电。因此,V在可以上升到 30V,而不会驱动 MOSFET 栅极超过其绝对最大额定值。为了最大限度地降低功耗,VL总线的外部负载能力(5V时为5mA)可为IC的低压运算放大器供电2.

因为Q1的过渡损耗随着V的增加而增加在,该电路的测量效率略有下降,为V在增加(图4b)。D的下降2与低 V 相比显著外,因此电流调节期间的效率(如图1b所示)与V明显成正比外.在大多数情况下,该电路的效率约为85%。

图4.该电池充电器(a)中的控制器IC通过以固定频率工作来控制开关噪声频谱。效率曲线(b)显示,充电器在充电开始时提供6W,峰值为10W,并在充电结束时逐渐下降到2W。

图 5a 中的充电器与图 4a 中的充电器类似,不同之处在于该充电器可以处理具有多个串联电池的电池。该电路以300mA电流为两节电池充电。分压器 R2/R3和 R4/R5降低R两端的电流检测电压1到适合控制器的水平。内部电流检测放大器具有 2V 至 6V 的共模范围。为避免引入失调,应在分压器中使用1%电阻。

另外,C1和 C2抵消分压电阻形成的极点以及与控制器的 CSH 和 CSL 引脚相关的寄生电容。该电路调节V外至 8.4V;否则,它类似于图 4a 中的单单元版本。图 5b 显示了此充电器的 V外/我外特性,图5c显示了在各种V值下其效率与输出功率的关系在.

图5.这款锂离子电池充电器 (a) 可提供 300mA 电流,用于为两节串联电池充电。两张图表说明了该电路的性能:输入电压为10V至20V (c)时,VOUT与IOUT(b)和效率与输出功率的关系。

不要将所有设计精力都花在充电器上;锂离子电池对过放电和过度充电都很敏感。对于大多数这些电池,放电低于2.5V会降低电池容量。为防止此问题,大多数锂离子电池组都包含一个检测电路和 MOSFET,如果电池电压下降过低,它们会断开负载(图 6)。

图6.这些电路通过防止放电低于2.5V来保护锂离子电池。mP 监控器 IC 通过驱动 n 沟道 MOSFET 的栅极低 (a) 或 p 沟道 MOSFET 高电平 (b) 来阻断电池电流

图6中的每个电路都包括一个μP监控器IC,设计用于在其电源电压下降到稳压状态时向μP复位。在这种情况下,监控器控制一个MOSFET,该MOSFET在预设的2.63V阈值下断开电池与负载的连接,从而防止电池电压降至2.50V。IC采用微型SOT-23封装。当与Micro-8尺寸的MOSFET(国际整流器,加利福尼亚州埃尔塞贡多)结合使用时,结果是一个适合在电池组内部使用的小型电路。

在图6a的电路中,正常工作为n沟道MOSFET的栅极提供正电压,允许电池电流流向负载。当 V抄送降至复位门限以下,栅极电压变为低电平并关断 MOSFET。相比之下,图6b的电路支持正常工作,采用低电平栅极驱动至p沟道MOSFET,并标记低V。抄送通过驱动 MOSFET 栅极高进行条件。

N 沟道 MOSFET 的导通电阻低于等效的 p 沟道类型,因此图 6a 电路的 MOSFET 损耗低于图 6b 中的电路。但是,一些电池组包括以电池接地为基准的电量计和电压检测电路。当图6a中的MOSFET关断时,电路通过负载端子将电池的正极端子接地,迫使负极端子和任何相关信号相对于负载为负。这种情况可能会中断系统。

图6中的简单电路有一些缺点。监控IC的跳闸级精度在整个温度范围内约为±5%,因此必须将标称跳闸电平设置为至少比电池最小端电压高5%。因此,在某些情况下,电池和负载可以在V之前断开抄送达到所需的阈值,将未使用的电量留在电池中。另一个缺点是开关动作中没有迟滞。当负载被移除时,电池电压会上升,从而消除电池内部阻抗上的压降。这种上升可以允许负载重新连接,然后断开连接,然后重新连接,依此类推。循环继续,直到电池的开路电压降至复位阈值以下。

另一种电路结构使用额外的比较器和分压器来解决这些问题(图 7)。您可以对这些电路进行编程,使其具有足够的迟滞以防止循环,并且使用足够精度的电阻器可以将阈值电平设置为±2%以内。(比较器的基准精度为±1%,因此1%电阻产生的总精度约为±2%)。该电路将分压器偏置为1 μA,该电流足够低,可最大限度地减少电池消耗,同时又足够高,可避免由于比较器的最大输入偏置电流为±5 nA而导致电平偏移。

图7.与图6电路相比,这些电路具有更精确的复位阈值,以节省电池能量和迟滞,以防止电池断开时产生颤振。

审核编辑:郭婷

-

锂离子电池的类型2013-05-17 4969

-

锂离子电池集成保护电路的基本功能2013-05-24 3418

-

锂离子电池的性能2013-06-13 5488

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4770

-

如何充分利用光纤配线箱?2016-09-13 2680

-

ADI锂离子电池测试设备的解决方案2020-07-09 2509

-

锂离子电池简介2020-11-03 2738

-

XB7608AR单电池锂离子电池组2021-04-08 728

-

锂离子电池充电的问题2023-02-04 2728

-

如何正确使用锂离子电池?2009-10-24 558

-

如何正确使用及保养锂离子电池?2009-11-04 803

-

锂离子电池使用寿命延长的最新电源解决技术2009-12-10 1374

-

充分利用超级大写电脑2021-05-21 624

-

如何预防锂离子电池灾难2022-08-17 1190

-

锂离子电池被用于哪些用途2023-02-07 6621

全部0条评论

快来发表一下你的评论吧 !