意法半导体SiC MOSFET的路线图

模拟技术

描述

特斯拉声称下一代电驱动系统将要削减75%的碳化硅用量,此言一出,除英飞凌外的碳化硅厂商股票纷纷大跌,只有英飞凌基本持平。Wolfspeed、ST、OnSemi、ROHM跌幅都不低,但尾盘跌幅均收窄了很多。

特斯拉是全球首家使用SiC MOSFET的厂家,一共使用了24对即48颗意法半导体的GK 026 SiCMOSFET,虽然不是标准产品,但根据特斯拉的功率参数很容易推断出这些SiC MOSFET是600-650V,90-100A,生产工厂位于意大利的卡塔尼亚(Catania)。意法半导体一直是特斯拉独家供应商。GK026的封装据说是意法半导体特别委托荷兰一家名为Advanced Packaging Center设计的,类似于三菱电机J系列TPM模块,也就是塑封铜丝带绑定(Plastic molding and Cu ribbon-bonding),意法半导体称之为STPAK。特斯拉为其再加了针翅散热。

时至今日,特斯拉已经明显落后了,特斯拉采购的是意法半导体第二代SiCMOSFET,如今意法半导体已经升级到了第三代,主打产品ADP280120W3、ADP360120W3、ADP480120W3都是1200V产品,也就是说这些产品对应的是800V平台。众所周知,800V平台才能发挥SiC的全部潜力。环顾整个SiC MOSFET行业,基本上都是针对1200V设计的,特别是汽车领域,只有意法半导体有650V或900V产品。马斯克说过特斯拉Model 3/Y不会上800V,因为特斯拉的充电桩包括快充最高是480V,而800V平台对特斯拉没有价值。同时800V对整体系统要做彻底革新,是一大笔研发支出。不过特斯拉的皮卡和卡车则是直接上了1000V平台。

特斯拉要想削减75%的SiC用量,不使用1200V产品是很难的,但也不是不可能。特斯拉还有一个独特之处是不用模块,从早期的IGBT到今天的SiC,特斯拉都是单管,单管成本低,灵活度高,可靠性略低于模块。

模块成本高一方面是管子需要高度一致性配对,同时散热部分通常要使用AMB(即活性金属钎焊)基板。活性金属钎焊是一种钎焊方法,能够融合金属与陶瓷,而不会出现金属化。AMB是汽车应用、风机、牵引应用和高压直流输电应用的首选基板,此类应用需要材料具备高可靠性、出色的散热和局部放电性能。Si3N4的高热导率(90W/mK),再加上厚实铜层的高热容量和高散热性(高达 800 µm),成为大功率电子应用中不可替代的材料,由Rogers垄断。此外,IGBT用的陶瓷基板也大多来自Rogers,还有车载毫米波雷达的PCB天线板也主要由Rogers供应。

特斯拉之所以用单管,一方面是因为成本;另一方面,特斯拉特别擅长散热,从座舱的水冷到SiC MOSFET的铜带都是典型代表,特斯拉也有信心靠高超的散热技术提高可靠性。英飞凌、ROHM和安森美都是主打模块产品的,只有意法半导体是主打单管,这也是特斯拉青睐意法半导体的原因,单管让特斯拉有发挥自己专长的地方。

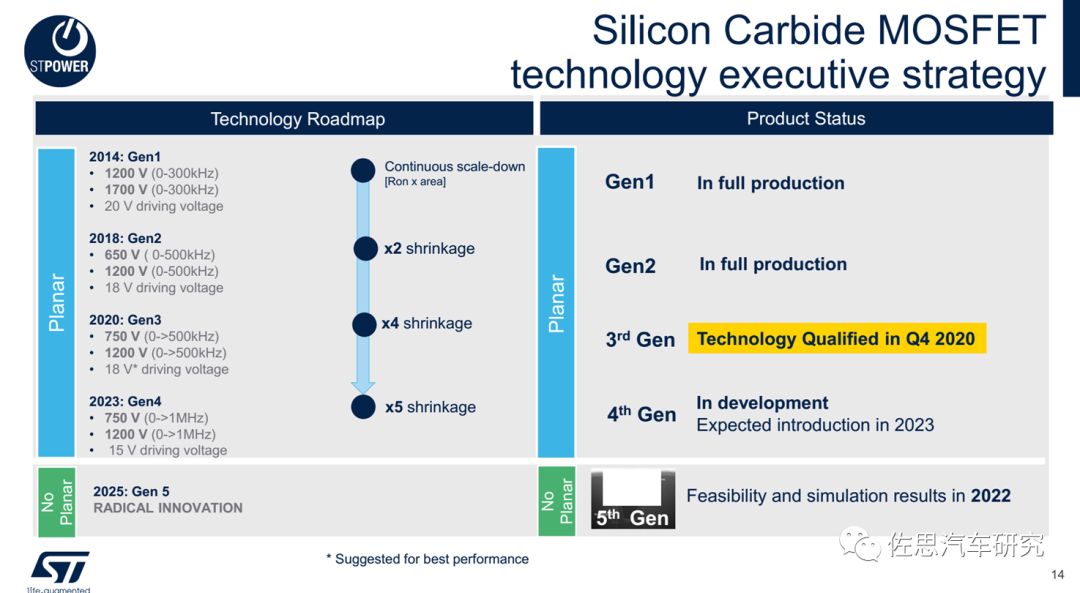

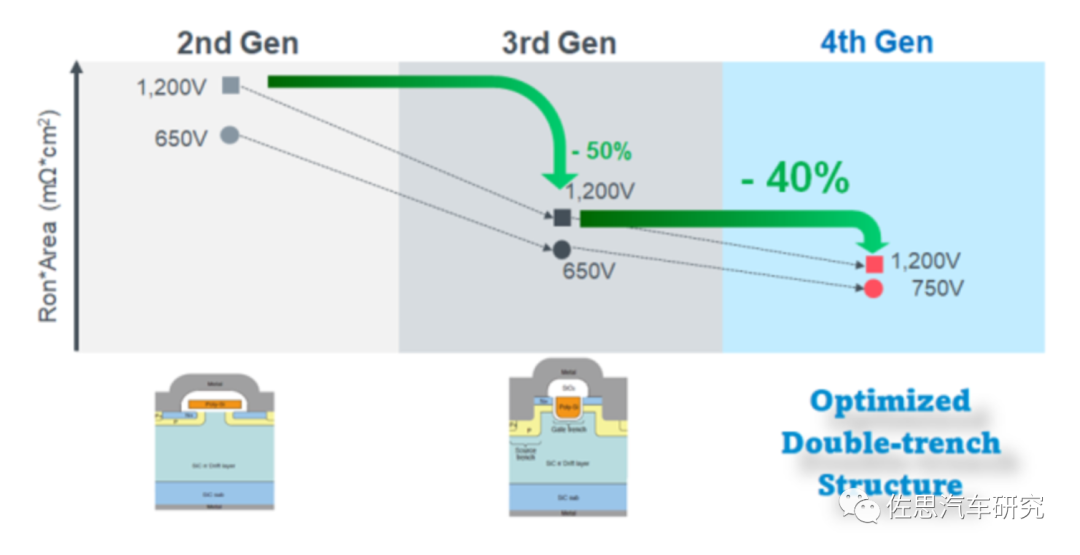

意法半导体SiC MOSFET的路线图

图片来源:意法半导体

显然特斯拉用的是意法半导体2018年的第二代SiC MOSFET产品,第四代产品目前还没有推出。沟槽型是发展方向,但意法半导体要到2025年才开始推出。

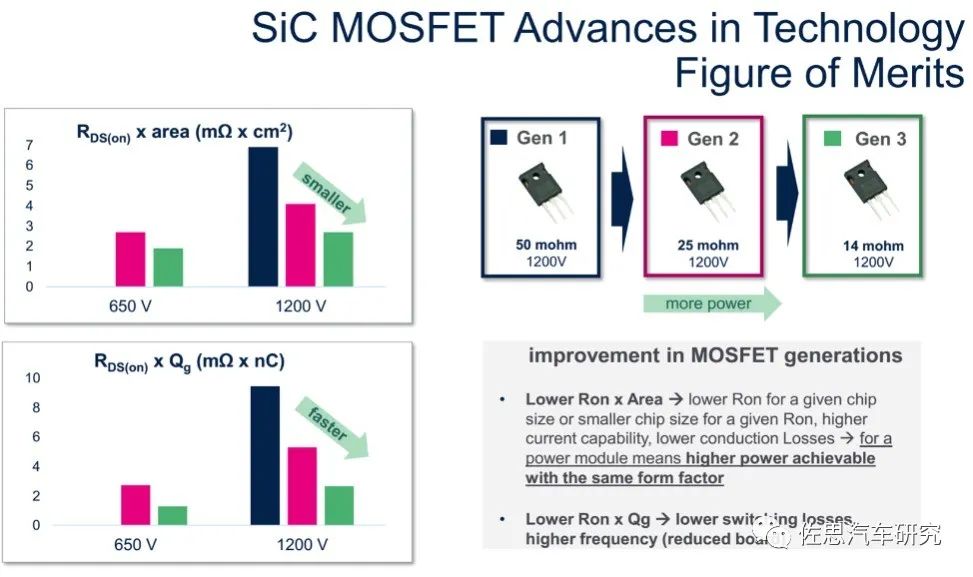

图片来源:意法半导体

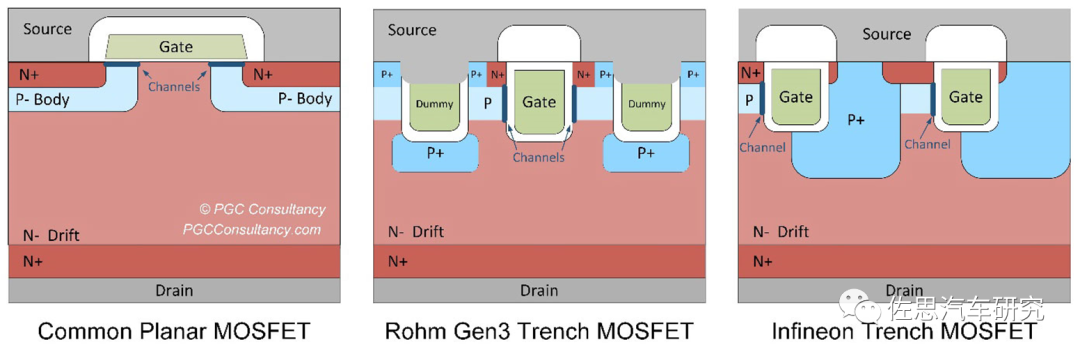

自2010年Cree和ROHM推出SiC MOSFET以来,平面栅结构一直被使用,但平面栅结构限制了Cell间距的减小速率,预计在更高代次的产品中沟槽栅结构将取代平面栅结构。功率晶体管由很多个Cell组成,这些Cell以间距大小Cell Pitch为特征。技术扩展旨在减少晶体管Cell间距。

RONxA表示芯片每平方毫米的导通电阻,通常用mΩ x mm2单位表示。对于垂直晶体管,RONxA取决于晶体管布局、垂直结构和杂质掺杂分布设计。RONxA越小,芯片尺寸越小,同时降低了成本/价格、晶体管电容、动态损耗和开关延迟时间。

与高级逻辑CMOS一样,功率晶体管技术的发展是由降低成本和提高性能的需求推动的。这些目标是通过开发新的晶体管结构和缩小尺寸来实现的,对于恒定的Ron值,芯片面积每三年比上一代减小0.7倍。自2016年以来,领先制造商已推出商用沟槽栅SiC MOSFET,更小的元胞尺寸给这些器件的可靠性与鲁棒性带来了新的挑战。

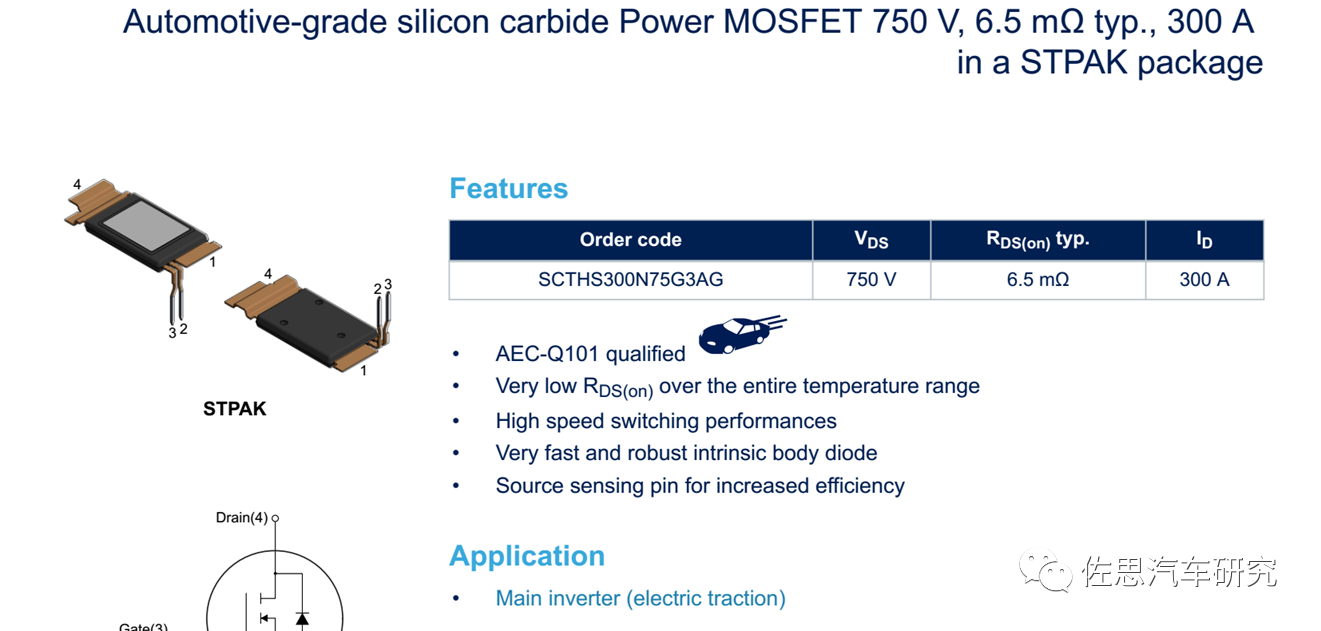

图片来源:意法半导体

如果特斯拉使用意法半导体的SCTHS300N75G3AG,可以勉强做到将SiC MOSFET数量减少到12个,750*300*12=270kW,上一代是650*48*90=280kW,仅仅小了10kW。如果是芯片面积减少75%,那么表现在降本上不会太明显,因为面积减少意味着要更多地考虑散热和其他可靠性,这些也会增加成本,毕竟基板成本在总成本里比例不超过45%。芯片面积减少75%,对特斯拉来说成本可能只减少10%,特斯拉投资日里提到的最有可能还是数量。

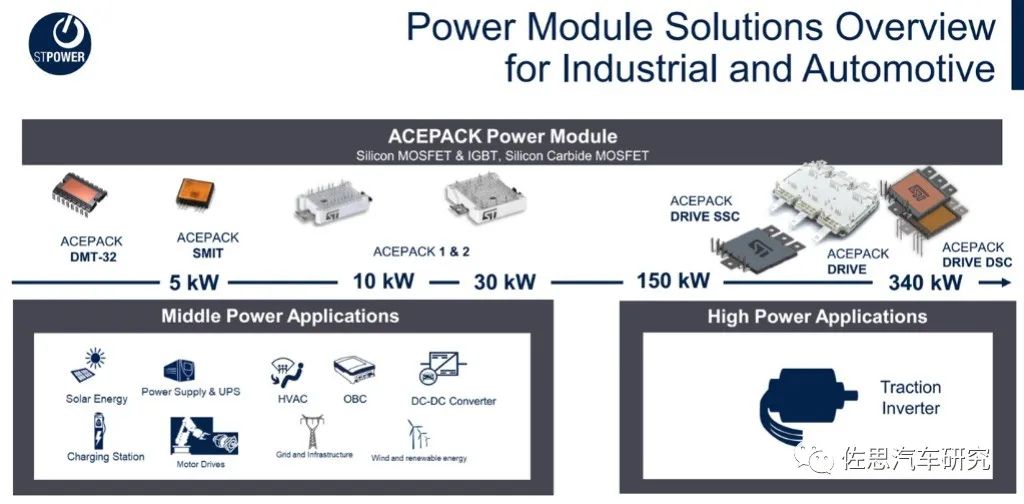

图片来源:意法半导体

意法半导体也在推模块产品,特斯拉在下一代产品估计也得用模块和1200V,特别是高功率车型。特斯拉不可能一人挑战整个SiC MOSFET行业,并且大多数车企都用1200V时,特斯拉也无法独善其身。

虽然业内一致认为沟槽型是发展方向,但是目前沟槽型在牵引电机领域不如平面型。

图片来源:意法半导体

平面型:特点是工艺简单,单元的一致性较好,雪崩能量比较高。但是,这种结构的中间,N区夹在两个P区域之间,当电流被限制在靠近P体区域的狭窄的N区中流过时,将产生JFET效应,从而增加通态电阻;同时,这种结构的寄生电容也较大。

沟槽型:是将栅极埋入基体中形成垂直沟道,尽管其工艺复杂,单元一致性比平面结构差。但是,沟槽结构可以增加单元密度,没有JFET效应,寄生电容更小,开关速度快,开关损耗非常低;而且,通过选取合适沟道晶面以及优化设计的结构,可以实现最佳的沟道迁移率,显著降低导通电阻。

沟槽MOSFET较低的比导通电阻(Ronsp,电阻x面积)背后有多种原因:

➤ 首先,在SiC沟槽侧壁上制造的栅极具有更高的沟道迁移率,这意味着与平面器件相比,电子通过沟槽栅极的阻碍更少,这降低了通道电阻。 ➤ 其次,沟槽MOSFET可能会消除平面MOSFET的JFET电阻,在该区域中,来自两个通道的电流被挤压到p体接触之间的狭窄通道中。然而,正如下文将看到的,实用、务实的设计可能会导致重新引入类似JFET的区域。 ➤ 第三,与平面栅极的数量相比,垂直沟槽栅极的密度应该更大,因此可以减小单元间距并增加电流密度。 但是,沟槽MOSFET可能难以优化,以实现可靠、稳健的运行。成功的设计必须解决在SiC器件顶部的峰值电场(比Si大9倍)的问题,同时保护同样位于器件顶部的精细栅极氧化物免受同一电场的影响。这种平衡行为需要巧妙但复杂的器件布局。

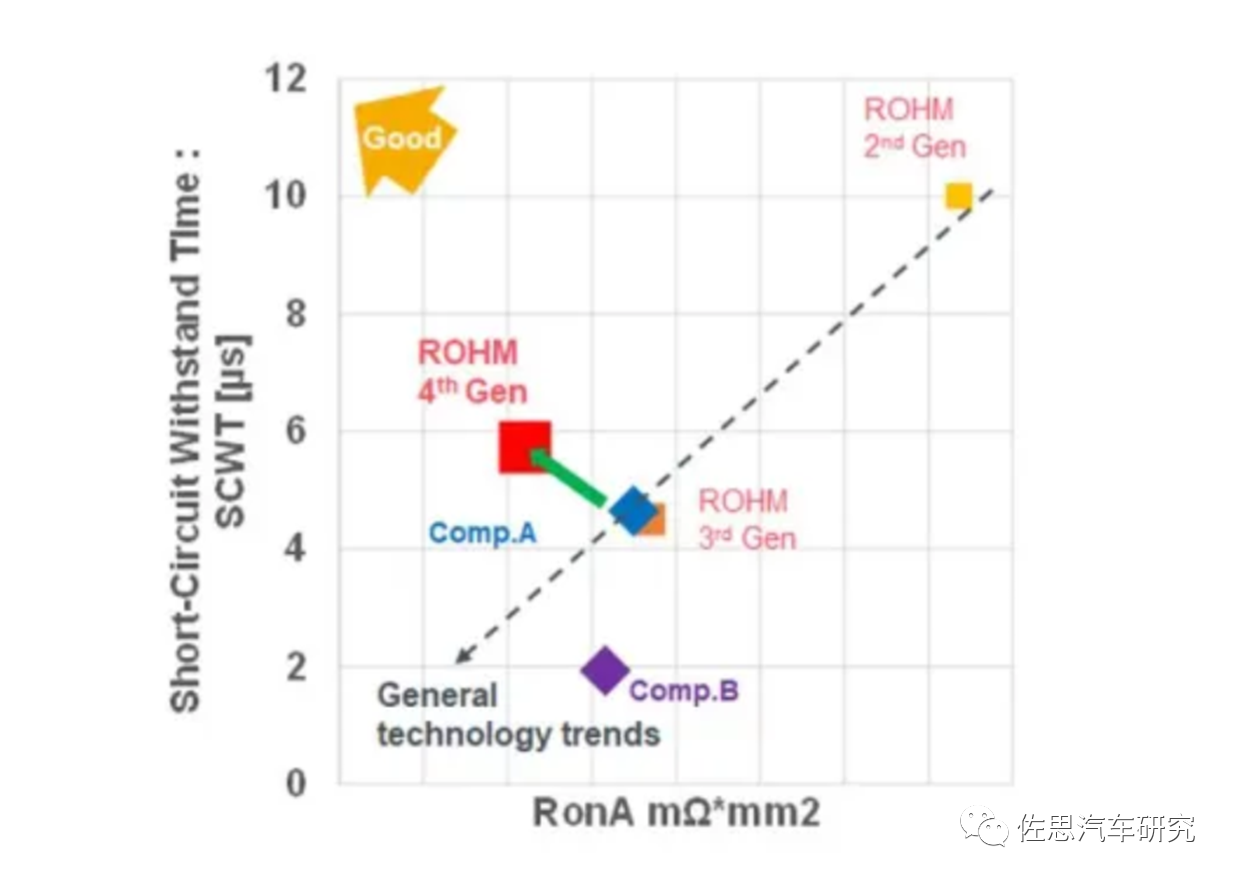

为提高可靠性,沟槽型不得不略微降低功率,这意味着相同功率下,沟槽型需要的MOSFET数量可能更多,对特斯拉来说成本反而可能更高。沟槽型的最佳例子是日本ROHM的第四代产品,额定电压为750V(从 650 V 提升而来)和1200 V 的 MOSFET,以及 56A/24mΩ 条件下的车规级TO247 封装组件。这一产品特性表明ROHM将继续聚焦其之前取得成功的车载充电器市场而非牵引电机市场。

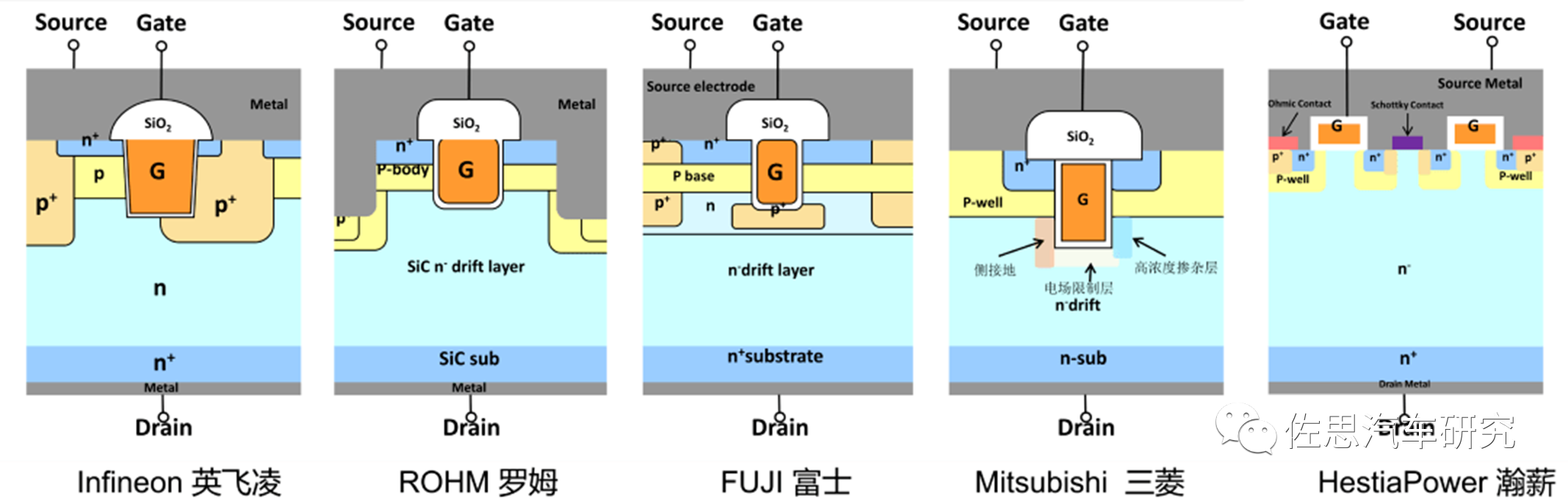

向沟槽型发展最困难之处在于专利壁垒,日本厂家几乎将有关沟槽SiC MOSFET的专利包揽,包括三菱电机、住友电气、富士电机、东芝、瑞萨、丰田电装都有丰富的专利,基本上你能想到的方法,日本企业都申请了专利。

图片来源:意法半导体

上图是几大巨头的沟槽SiC MOSFET结构对比,日本住友还有独特的V型结构。

沟槽不可避免带来一些复杂工艺,增加了制造成本,而面积的减小所带来的成本效益并不明显。

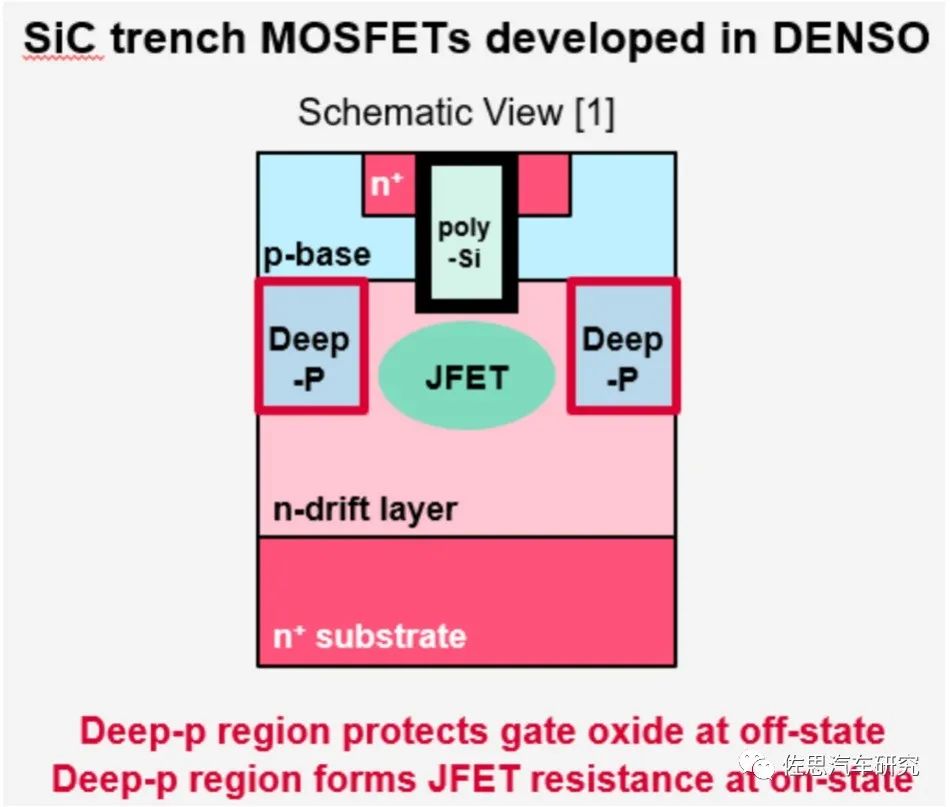

实际最早使用SiC MOSFET的是丰田,早在2015年丰田就开始测试SiC MOSFET。2016年的氢燃料车使用SiC MOSFET由丰田关联公司电装提供,并且是垂直供应链,从磊晶到芯片到模块,不假手外部厂家,即便是今天部分专业SiC半导体公司都做不到。

图片来源:电装

早在2018年,电装就量产了沟槽SiC MOSFET。

图片来源:ROHM

特斯拉的实例表明,技术先进未必能得到市场认同。就像ROHM,拥有最先进的SiC MOSFET技术,成本也不高,但其市场占有率远不如意法半导体和英飞凌,也不如安森美。反过来,市占率最高并不意味着技术最先进。

ROHM历代SiC MOSFET对比

图片来源:ROHM

除特斯拉外,厂家基本上都选择模块,模块进入800V平台是顺理成章、水到渠成的事,上游的厂家逼迫你不得不上800V平台,因为先进模块都是1200V即对应800V平台的。模块用的好,是可以在成本和效率上比特斯拉更优秀,特斯拉已经有历史包袱了。

编辑:黄飞

-

意法半导体发布第四代SiC MOSFET技术2024-10-10 1616

-

美国公布3D半导体路线图2024-03-25 1497

-

意法半导体与致瞻科技就SiC达成合作!2024-01-19 1609

-

意法半导体工业峰会20232023-09-11 2652

-

意法半导体新增TinyML开发者云2023-02-14 1209

-

意法半导体SiC产品及其工业应用指南2020-09-09 3260

-

物联网学习路线图2020-04-20 3683

-

IEEE发布半导体技术路线图,助力碳化硅和氮化镓材料发展2020-04-13 5677

-

意法半导体32位汽车单片机技术产品路线图资料合集免费下载2019-05-06 1240

-

意法半导体收购Norstel 55%股权 SiC成巨头布局热点2019-04-06 2670

-

探析意法半导体未来功率GaN路线图2018-12-24 6504

-

嵌入式学习路线图分享2018-07-13 2781

-

嵌入式学习路线图2012-08-16 39358

全部0条评论

快来发表一下你的评论吧 !