环氧灌封胶及在IGBT功率模块封装中的应用简析

描述

摘 要:为评估国产环氧灌封胶在绝缘栅双极晶体管(IGBT)功率模块封装中的应用情况,选取了两种国产环氧灌封胶进行了综合对比:包括对两种环氧灌封胶固化前黏度、比重和凝胶时间,固化后力学性能、热性能、绝缘性能等的横向对比。分析出两种环氧灌封胶的差异,并利用其分别封装了IGBT功率模块,对所封装的IGBT模块进行了高温存储、低温存储及温度循环等环境测试。对比测试结果表明:两种环氧灌封胶不同的增韧机理、混合比例、固化温度、机械强度和Tg值对封装存在一定影响,但CTE值是影响环氧灌封胶在IGBT模块封装应用的重要参数。

0 引 言

功率半导体模块主要应用于电能转换和电能 控制,是电能转换与电能控制的关键器件,被誉为 电能处理的“CPU”,是节能减排的基础器件和核心技术之一,被广泛应用在先进轨道交通、输配电、电动汽车、新能源、智能家电以及军工等领域[1] 。功率 模块封装技术是集材料性能研究和应用研究于一 体的综合性学科,所涉封装材料由于功率模块的封 装形式多样而不同[2-3] 。从材料的种类可以划分为 有机材料和无机材料,其中无机封装材料如玻璃、水凝胶陶瓷等由于烧结温度过高或热膨胀系数 (CTE)匹配度的问题导致应用较少[4] ;而有机封装 材料主要是有机硅、环氧树脂和聚酰亚胺等高分子 材料,在功率模块中应用范围较广,相关的研究报道也相对较多[5] 。

绝缘栅双极晶体管(IGBT)具有易驱动、控制速 度快、导通电压低、通态电流大、尺寸小等优点,是 一种重要的功率半导体器件[6] 。IGBT 模块按封装 形式的不同可分为压接式和焊接式。压接式采用 的有机材料较少,本文不讨论;焊接式主要采用的 是有机硅凝胶和环氧胶灌封,不仅能提高 IGBT 模 块的绝缘能力,还能提升IGBT模块的可靠性,延长 其使用寿命[7-10] 。环氧树脂由于其良好的绝缘性和 工艺性而应用广泛,但环氧灌封胶固化收缩率较 大,且固化后CTE值相对芯片、衬板、绑定线等差异 较大,环氧灌封的IGBT 模块在温度冲击实验后易 开裂、脱离和形变,导致封装失效,因此环氧灌封胶 在IGBT模块封装中的应用研究需要重点关注。本文对两种国产 IGBT模块封装用环氧灌封胶 的基本性能、热性能和绝缘性能进行对比测试,并结合材料的基本性能研究两种环氧灌封胶在模块 中的应用情况,为国产环氧灌封胶在 IGBT模块中 的应用提供一定的参考。

实 验

1.1 原材料及使用工艺

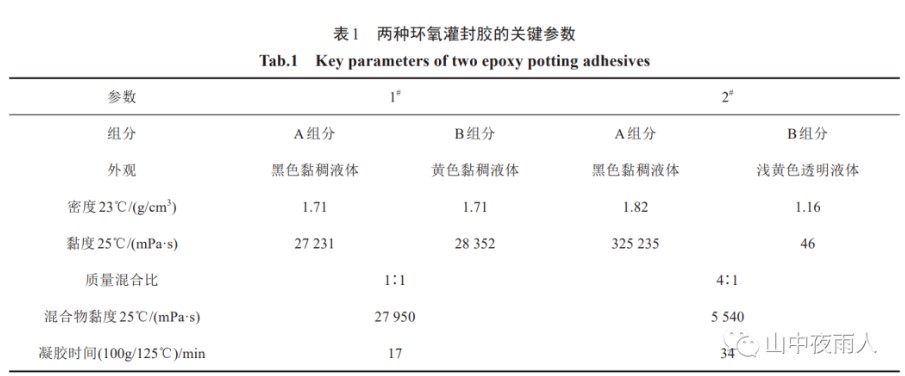

选取两种国产环氧灌封胶作为研究对象,分别 标记为1#环氧灌封胶和2#环氧灌封胶,两种环氧灌封胶的关键参数见表1。

将1#环氧灌封胶A组分与B组分按质量比为1∶1 混合,混合均匀后真空脱泡备用。固化温度按厂 家推荐方式采用阶梯升温固化:80℃/1h+125℃/2h+140℃/3 h。将2#环氧灌封胶A组分与B组分按质量比为4∶1混合,混合均匀后真空脱泡备用。固化温度按厂 家推荐方式加温固化:120℃/10h。

1.2 测试仪器及方法

黏度采用上海高致精密仪器有限公司NDJ-5S型黏度计进行测试,测试标准为 GB/T 10247— 2008;体积电阻率采用日本HIOKI公司SM7120型高阻计进行测试,测试标准为 GB/T 1410—2006;电气强度采用桂林电器科学研究院有限公司ZHT-10/ 50型电气击穿测试仪进行测试,测试标准为GB/T 1408.1—2006;力 学性能采用德国ZWICK公司Z010型万能拉力机进行测试 ,测试标准为 GB/T 2567—2008;导热系数采用湘潭湘仪仪器有限公司DRPL-II型导热测试仪进行测试,测试标准为 GB/T 10295—2008;热失重分析采用梅特勒TGA1(SF)型 热重分析仪进行测试,空气氛围,温度从25℃升温 到 700℃,升温速率为 5℃/min;玻璃化转变温度采 用梅特勒 DSC1 型差示扫描量热仪进行测试,测试 标准为 GB/T 19466.2—2004;热膨胀系数采用美国 TA公司TMA Q400型热机械分析仪进行测试,测试 标准为GB/T 36800.2—2018;阻燃性采用江都市天璨 试验机械厂CZF-5型水平垂直燃烧测试仪进行测试, 测试标准为GB/T 2408—2008,样品厚度为6 mm。

2 结果与讨论

2.1 环氧灌封胶固化前物理性能对比

环氧灌封胶固化前物理性能主要指胶的黏度、 密度、凝胶时间等基本技术参数,如表 1所示。表 1 中的参数决定了环氧灌封胶的使用工艺条件及对 灌胶设备的要求,也是环氧灌封胶选型中重要的技术工艺参数。

由于供应商对环氧灌封胶配方设计思路的差 异,两种环氧灌封胶固化前特性差异较大。对表 1 数据对比分析可以发现,两种胶的设计思路差别 为:1# 为双组分热固化型环氧灌封胶,A、B组分密度 和黏度相差较小,采用质量比为 1∶1的比例混合有 利于称量和混合施胶。但该胶在常温下混合黏度 较大,超过 20 000 mPa·s,室温下难以完成模块灌 封,需要将胶加热至40~50℃以获得更合适的操作 黏度和渗透性;2# 也为双组分热固化型环氧灌封胶, 但 A、B 组分密度和黏度相差大,采用质量比为 4∶1 的比例混合。此外该环氧灌封胶在常温下的混合 黏度为 5 540 mPa·s,具有较低操作黏度和渗透性, 可无需加热直接完成模块的灌封。但该胶 A 组分 填料含量高、黏度大,增加了填料沉降风险,也不利 于 A、B 组分混合。综上所述,1# 和 2# 环氧灌封胶固 化前性能差异较大,对于储存条件、工艺条件及灌 胶设备等要求都会有所不同,需要结合存储条件、 灌胶设备、现场工艺条件等实际情况考虑选用。

2.2 环氧灌封胶固化后物理性能

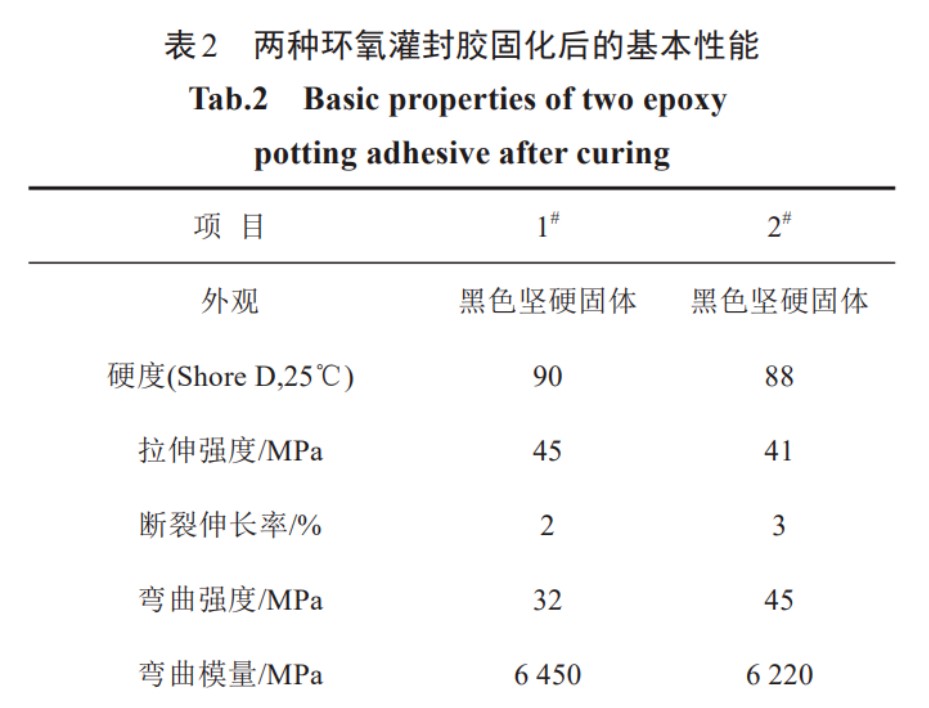

2.2.1 环氧灌封胶的基本性能

IGBT模块在运行过程中可能会遭受机械振动、冲击和高潮湿等不利影响因素,要求环氧灌封胶具有较大的硬度、抗冲击性、较低的吸水率以保证模块的可靠性。两种环氧灌封胶固化后的基本性能如表2所示。从表2可以看出,尽管两种环氧灌封胶固化前后的基本性能差异较大,但固化后都体现出较好的机械强度、较低的吸水率和优异的阻燃性。其中1#环氧灌封胶的导热系数明显大于2#环氧灌封胶,可能是所采用的填料种类及添加量的差异所致。

2.2.2 环氧灌封胶的热性能

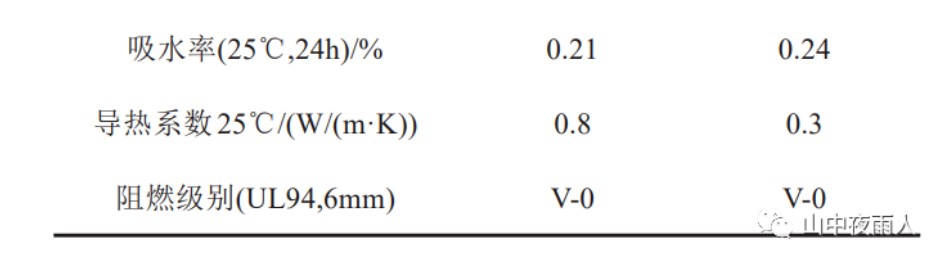

热(高温)失效一直是导致IGBT失效的重要原因,因此对IGBT封装材料的热性能需要重点关注。首先对两种环氧灌封胶的热稳定性进行测试,再对 其玻璃化转变温度(Tg)及 CTE值等热性能进行讨论,以期对环氧灌封胶在高温条件下的封装失效原 因进行分析。

环氧树脂及固化剂的分子量、固化物的交联密度以及填料含量都可能阻碍分子链段的运动,从而对灌封胶的热稳定性造成一定的影响。图1为两种环氧灌封胶的热失重分析(TGA)曲线。通过TGA曲线的起始分解温度和不同温度下的残留率对比两种环氧灌封胶的耐热性能。从图1可以看出,1# 和 2# 环氧灌封胶的填料含量分别约为50%和42%, 起始热分解温度分别为279.7℃和 298.5℃,2#环氧灌封胶具有较好的耐热性。

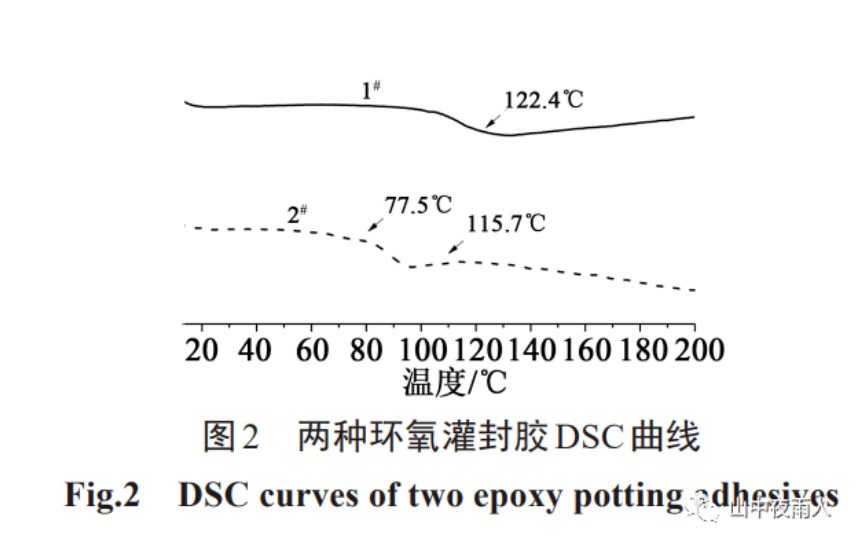

两种环氧灌封胶固化物的DSC 曲线如图2所 示。样品测试先从室温开始,然后以20℃/min的速率升温至200℃,再以20℃/min的速率降至室温,最后以20℃/min的速率升温至200℃。

从图2可以看出,1#灌封胶的二次升温曲线在122.4℃左右具有一个较为明显的Tg点,而2#灌封胶的二次升温曲线在77.5℃和115.7℃左右存在两个Tg点,分别由增韧树脂链段和环氧刚性链段的Tg引起。由 DSC测试数据可以推断两种环氧灌封胶采取的增韧方式不同。

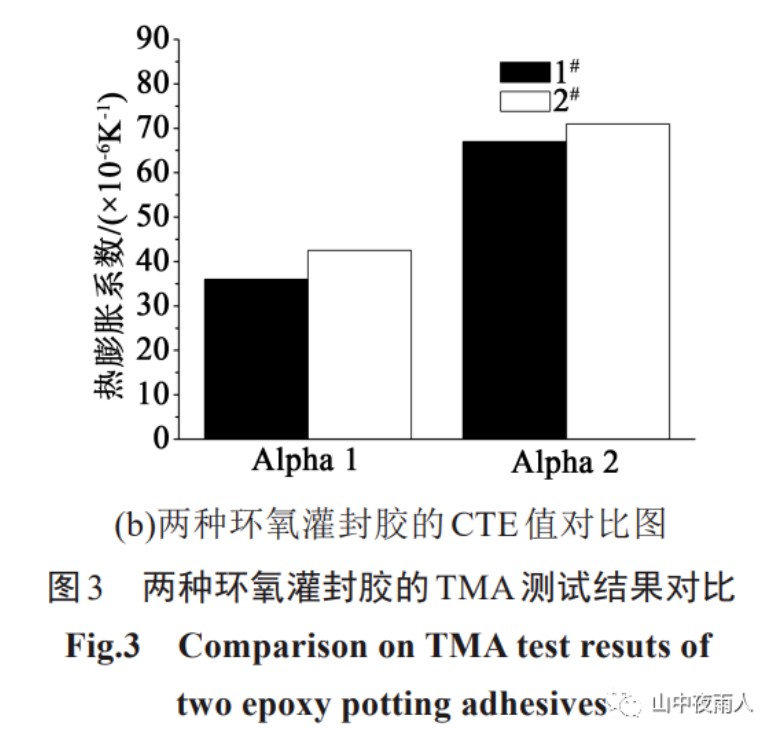

CTE值是影响 IGBT功率模块使用寿命和可靠 性的重要参数。采用热机械分析法(TMA)测试两种环氧灌封胶低于T(g Alpha 1 区域)和高于T(g Al‐pha 2 区域)的CTE值。Tg前后环氧灌封胶的CTE值差别较大,这是由于低于T(g Alpha 1区域)分子链段被冻结,环氧灌封胶CTE值都较小;温度高于 Tg(Alpha 2区域),分子链段运动和链段本身的扩散导致胶的CTE值偏大。图3为两种环氧灌封胶的Tg以及Z轴方向的CTE值对比图。

从图 3(a)可以看出,TMA测得两种环氧灌封胶的 Tg分别为 101.3℃和95.5℃,与DSC法测试结果并不相同;从图 3(b)可以看出,1#环氧灌封胶的 CTE值要低于2#,说明1#环氧灌封胶的热性能更为优异。

两种环氧胶灌封胶的技术资料显示,1#环氧灌 封胶选用的树脂类型为双酚A型环氧树脂、邻甲酚 醛环氧树脂、纳米壳核增韧剂以及氧化铝等,采用 的固化剂为含刚性分子结构的改性酸酐;2#环氧灌 封胶树脂类型为低黏度脂环族环氧树脂、酚醛树 脂、改性增韧剂、二氧化硅以及氧化铝等,固化剂为 甲基六氢苯酐和一定量的促进剂。TMA测试结果 表明,由于1#环氧灌封胶中邻甲基酚醛具有更大的 分子链结构,与含刚性分子结构的固化剂交联后能 有效地阻碍主链的内旋运动,环氧柔性下降,而纳 米结构的核壳增韧剂对环氧灌封胶的Tg影响较小。而2#环氧灌封胶虽然采用了分子链结构较大的酚醛树脂,但低羟基当量的酚醛树脂使交联点减少,低 黏度脂环族环氧树脂与甲基六氢苯酐固化后也无 法形成更大的分子结构阻碍主链内旋运动,分子柔性较大,导致2# 环氧灌封胶的Tg较低。此外,低黏度 脂环族环氧树脂虽然交联密度较大,但其固化收缩 率较大,通过后期温度冲击或者低温存储测试,有 可能会进一步加剧树脂内应力释放和收缩,造成模 块封装失效。对比 TMA 与 DSC 测得的Tg发现 ,TMA不仅能得到环氧灌封胶的热变形温度,还能了 解环氧灌封胶在高温状态下的膨胀和变形情况,更直观且更具有参考价值。

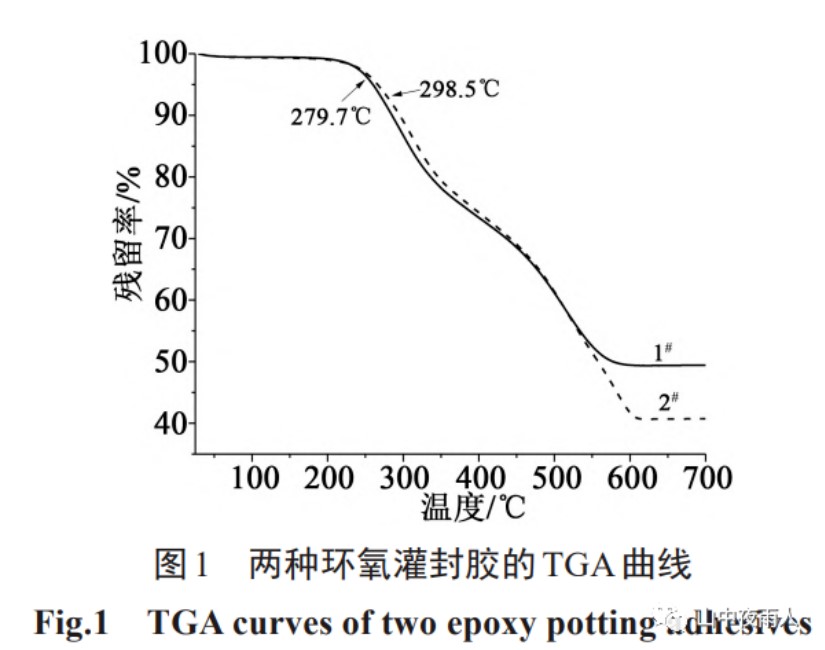

2.2.3 环氧灌封胶的绝缘性能

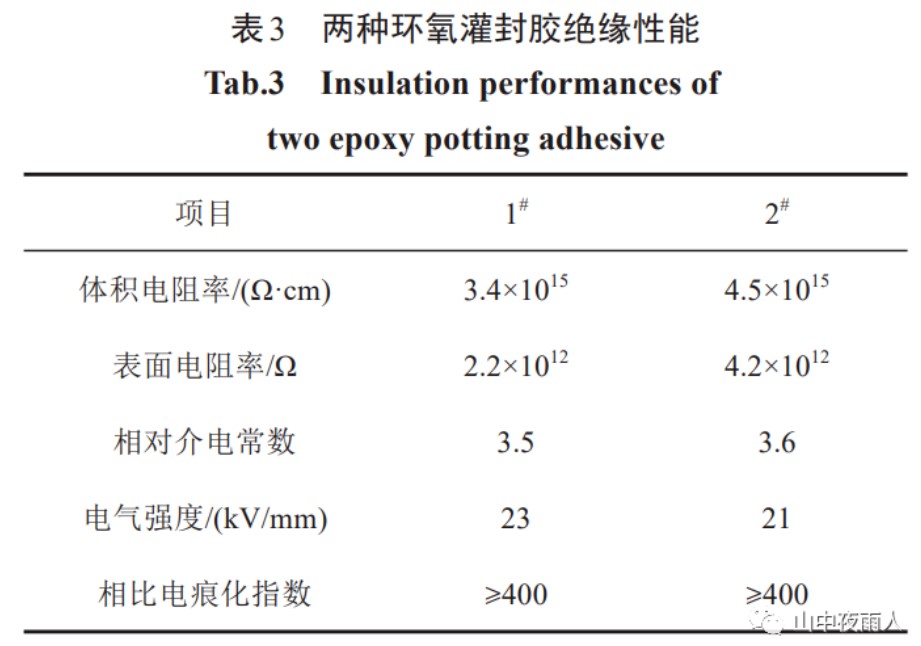

环氧灌封胶的体积电阻率、表面电阻率、相对介电常数以及电气强度等绝缘性能会对模块可靠性产生较明显的影响。表3为两种环氧灌封胶的绝缘性能测试数据。

从表3中可以发现,两种国产环氧灌封胶的绝缘 性能差异较小,体积电阻率均超过了1×1015 Ω·cm,电 气强度均大于 20 kV/mm,相比电痕化指数(CTI)均 超过 400,表明两种国产环氧灌封胶都具有较好的绝缘特性。

2.3 环氧灌封胶在IGBT模块封装中的应用

为分析两种环氧灌封胶在 IGBT模块上的应用 情况,分别对 1# 和 2# 环氧灌封胶进行了灌封实验。图4为两种环氧灌封胶灌封前后的IGBT模块照片。实验选择了尺寸比较有代表性的类似于 Econo PACK 封装形式的模块,环氧灌封胶的灌封尺寸约 为110.0 mm×57.5 mm×17.0 mm。

灌封具体工艺流程为:①将环氧灌封胶的 A 组 分和 B 组分分别在 60℃的环境中存放长 60 min 后 按比例混合均匀;②在低于 1 100 Pa 的负压下对混 合后的环氧灌封胶快速脱泡 10 min 后缓慢倒入预 备好的模块中;③在低于 1 100 Pa 的负压下快速脱 泡 5 min 后,泄压恢复常压,再在低于 1 100 Pa 的真 空下快速脱泡,待模块边缘无明显气泡鼓出即可停 止;④按厂家推荐的固化条件进行加热固化后取出 模块进行后续环境测试。

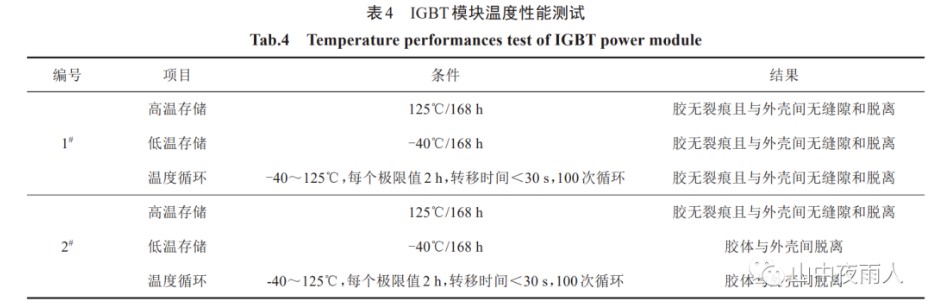

温度变化所导致的环氧灌封胶体开裂、与外壳 的脱离或应力过大导致外壳开裂等问题会对封装 结果有直接影响,因此环氧灌封胶的温度性能对其 在IGBT模块中的应用影响较大。

经过高温存储、低温存储和温度循环后 两种环氧灌封胶在 IGBT 功率模块中的应用情况。从表 4 可以发现,1# 环氧灌封胶所灌封的模块在高温存储、低温存储以及温度循环后并未出现胶开裂,胶体与 IGBT 塑料外壳之间也并未出现由于收 缩引起的缝隙和脱离现象,说明该环氧灌封胶能满 足IGBT模块的灌封要求;2# 环氧灌封胶能完全通过 高温存储测试,但由于 CTE 值偏大,模块低温存储以及温度循环后胶体与外壳间脱离,封装失效,说 明 2# 环氧灌封胶在耐温性能方面还存在缺陷,可能 还需在环氧胶树脂应用、填料种类及含量等方面进 行调整和优化。

3 结 论

对两种国产环氧灌封胶进行了对比分析,发现 1# 和 2# 环氧灌封胶的混合比例、固化温度、机械强 度、Tg和CTE值并不相同。1# 环氧灌封胶完成IGBT 模块灌封后模块能顺利通过高温存储、低温存储和温度循环测试;由于 2#环氧灌封胶 CTE 值偏大,所灌封模块只能通过高温存储测试,无法满足 IGBT功率模块的封装使用要求。因此,CTE值的大小是影响环氧灌封胶在 IGBT模块封装应用的最重要参数。此外,对于环氧灌封胶在 IGBT 模块上的验证过程需要对材料性能、应用工艺以及后期的灌封验证综合考虑,周期较长,如何建立高效的选择机制和打造高可靠性的实验验证平台将是需要面临解决的关键问题。

审核编辑:刘清

-

下一代主流SiC IGBT模块封装技术研发趋势——环氧灌封技术2024-12-30 2187

-

IGBT模块的环氧灌封胶应用工艺介绍2024-12-04 2846

-

IGBT和SiC封装用的环氧材料2024-10-18 2175

-

芯片封装是什么?芯片封装中芯片环氧胶的应用有哪些?2024-09-20 1678

-

指纹模组封装应用中有哪些部位用到低温环氧胶?2024-06-21 1084

-

电子模块封装,使用阻燃灌封胶有哪些益处?2023-06-07 1154

-

工业电磁感应模块用胶解决方案—线圈导热灌封胶2022-06-29 2112

-

下一代主流IGBT模块封装技术研发趋势--环氧灌封技术取代硅胶2022-02-20 19921

全部0条评论

快来发表一下你的评论吧 !