光模块PCB焊盘的可焊性不良分析

描述

光模块PCB焊盘的可焊性不良分析

紫宸激光

随着电子产品走向短小轻薄以及多功能化,印制线路板也向着线路高密度高精细度、高频率、高厚径比方向发展,为了满足电子产品的小型化,高密度化和轻量化的要求,封装技术和印制电路板技术高速发展。光模块产品在SMT贴装环节中时常出现一些焊盘拒锡问题,这些看似为可焊性不良的问题,其实跟光模块产品在焊盘设计上有着密不可分的联系。光模块产品在设计焊盘时,其工艺制作为阻焊限定和蚀刻限定两种,由于两种工艺的差异性,阻焊限定焊盘一般会比蚀刻限定焊盘面积大20~40%左右,在SMT贴装后,钢网开窗、下锡量一致的情况下,阻焊限定焊盘容易出现边角位置露金边的现象。

下面有紫宸激光以一例实际生产中光模块产品可焊性不良的案例为主要介绍内容,来说明阻焊限定和蚀刻限定两种制作工艺的焊盘对PCB可焊性的影响。

1案例背景 某光电板PCBA产品在贴装时出现露金边现象,并提供了若干块同生产周期的PCB板和两面均贴装了器件的不良PCBA板,要求对焊盘露金边原因进行分析。

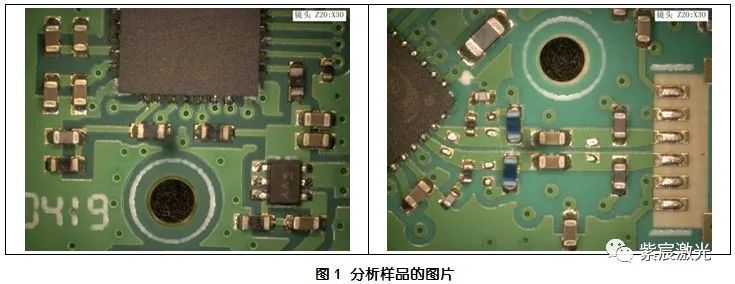

部分关键信息为:贴装后的PCBA板,整板出现露金边现象,表现为焊盘边角或边缘位置拒锡,且不良率高达100%,PCB表面处理为水金,其外观如图1所示:

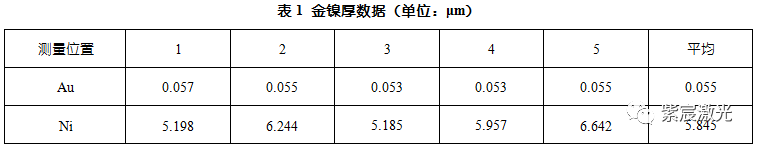

采用X-Ray测厚仪,对PCB焊盘进行测试,实测镍厚、金厚结果如表1所示:

如表1所示,焊盘实测平均金厚0.055μm,满足工艺要求,平均镍厚5.845μm,满足工艺要求。

2 失效点位置确认

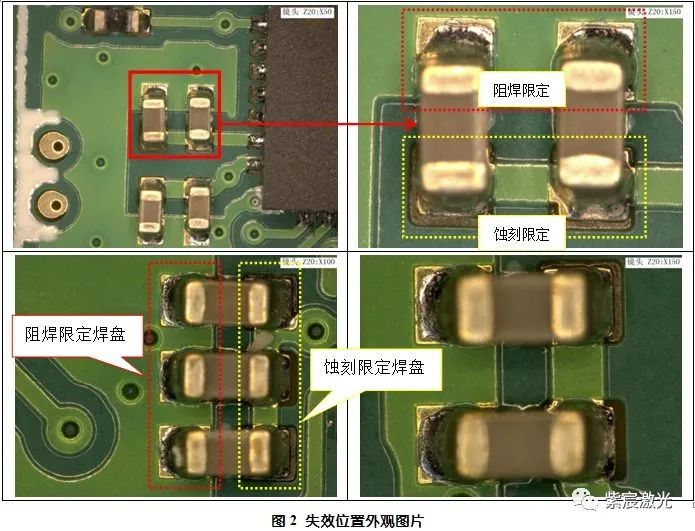

立体显微镜下观察露金边焊盘表观形貌,如下图2所示:

观察图2,PCBA焊盘表面上的焊料在焊盘上不能完全覆盖,露出金面,出现“露金边”现象,呈不润湿模式。且露金边位置主要集中在阻焊限定焊盘上。

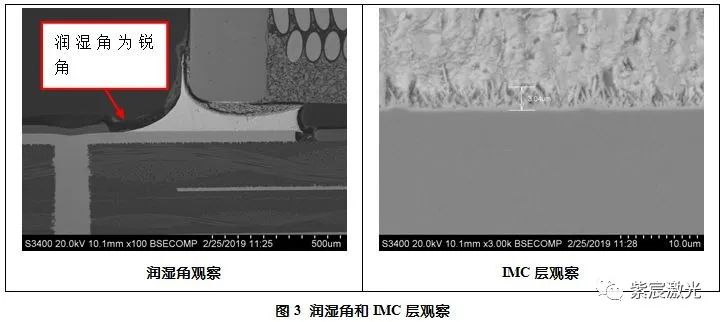

3 焊点切片确认 制作上锡不良焊盘垂直切片,通过扫描电子显微镜观察焊料在焊盘上的润湿角以及IMC生长情况,结果如图3所示:

如图3所示,焊料与焊盘润湿角呈锐角,焊盘不上锡位置没有IMC生成,说明锡料并未完全铺展到焊盘边缘位置,而焊料覆盖位置的IMC层生长良好,厚度为3.04μm。

如上所述,光电板PCBA产品的SMT贴装工艺是一种比较传统的焊接工艺,如今,随着新型焊接工艺激光锡焊的成熟应用,相比传统SMT贴装工艺,该方法具有加热速度快,热输入量及热影响小;焊接位置可精确控制;焊接过程自动化;可精确控制钎料的量,焊点一致性好等优点,更多的光通讯行业厂家选择了使用激光锡焊机作为加工设备。

审核编辑 :李倩

-

PCB焊盘大小规定2016-05-27 3712

-

PCB焊盘设计标准是什么? PCB焊盘的形状和尺寸及过孔大小标准概述2018-09-15 36894

-

PCB的焊盘润湿性不良的分析过程2020-10-27 7415

-

PCBA样品焊盘的可焊性不良现象分析2021-10-20 3644

-

华秋干货铺 | PCB焊盘大小的DFA可焊性设计2023-03-10 827

-

【设计干货】 PCB焊盘大小的DFA可焊性设计2023-03-14 1110

-

PCB焊盘设计之问题详解2023-03-28 1066

-

【PCB设计】PCB焊盘设计之问题详解2023-04-18 1092

-

PCB焊盘大小的DFA可焊性设计2024-01-06 740

-

pcb焊盘区域凸起可以焊吗2024-09-02 651

全部0条评论

快来发表一下你的评论吧 !