采用ICOS™ F260实现“零容差”裸片分拣

描述

采用 ICOS F260 实现“零容差”裸片分拣

当今的芯片制造商在质量保证方面面临严格的要求,因为更复杂的芯片正在为越来越精密、性能更高且更昂贵的高科技设备提供动力。从单裸片封装到更复杂的集成多芯片封装,这些设备(相应 OEM 品牌的名片)的可靠性和完整性取决于其中每个单独芯片的完整性。

芯片制造商可以通过先进的工艺控制技术应对这些挑战,KLA 在‘零容差’缺陷检测方面的创新和投资有助于为芯片完整性、制造产能和良率的持续提高设定标准。通过减少与缺陷芯片相关的材料损耗,从长期来看,芯片制造商也可以更好地利用有限的材料供应,减少浪费。

——Pieter Vandewalle,ICOS 部门总经理,KLA

误杀和误放优化

零容差不仅仅意味着确保缺陷芯片不会对客户的产品线产生负面影响。芯片制造商还必须应对一些情况,比如合格的芯片被错误地认为存在缺陷并从生产中移除,或者是遗漏了致命缺陷,允许芯片进入下一个制造步骤(误放)。对于这两种情况,相关的成本惩罚和材料浪费可能迅速增加。为了在误杀和误放之间实现谨慎、一致、具有成本效益的平衡,而不影响高速产能,芯片制造商寻求在裸片分拣和检测方面的最新创新。 KLA 的全新 ICOS F260 系统迎合这种趋势,在完全重新设计的平台上实现检测和工作流增强功能,以实现行业领先的精确性和更大的整体产能,从而支持大批量制造。 ICOS F260提供全自动检测内部和表面芯片缺陷的能力,具有极低的误杀率和误放率,从而帮助优化产量。

独特的检测功能

ICOS F260 专为切片裸片和先进晶圆级封装 (WLP) 的分拣和检测而设计,最高速度可达每小时 40,000 颗 (UPH)。新系统经过优化,可以检测机械锯条切片和机械-激光混合切片过程中产生的细微(亚微米)侧面裂纹和裸片边缘缺口,并且在实现这种功能时具有当今行业最高的精确度。 这些细微缺陷通常非常小,无法使用电气测试技术有效地进行检测。相反,芯片制造商转而采用 ICOS F260 等自动裸片分拣和检测系统来高速检测这些限制产量的问题。

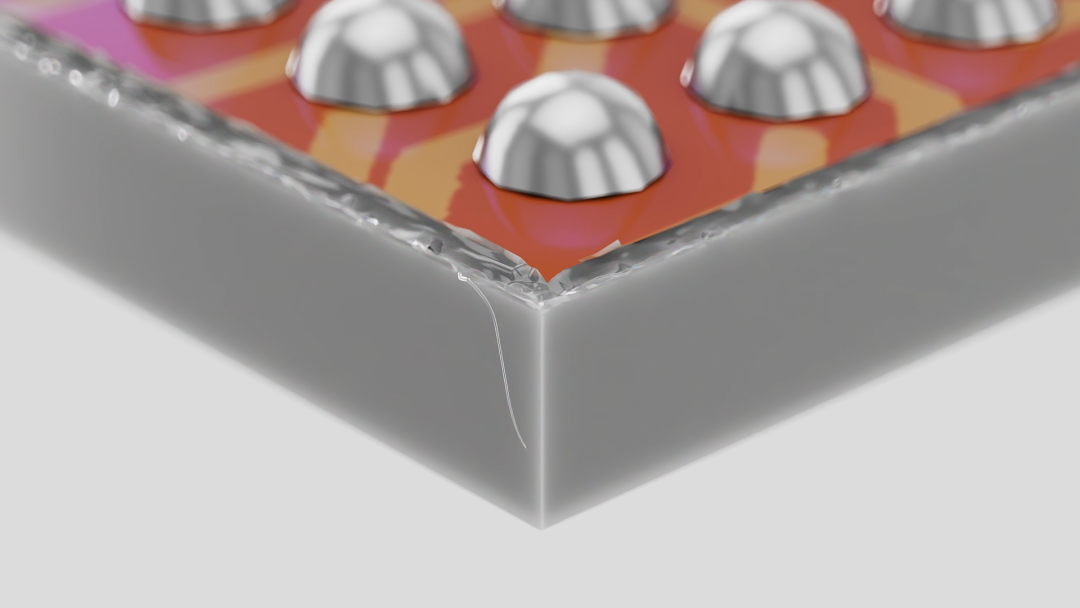

侧面细微裂纹的示例

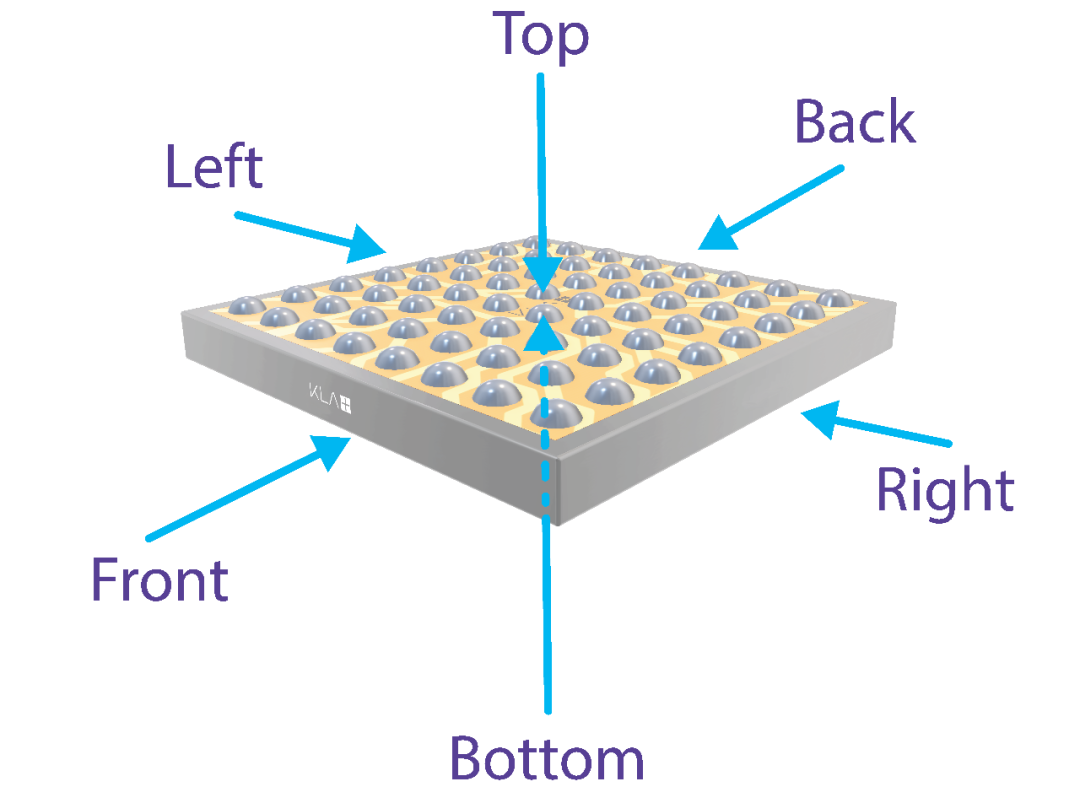

ICOS F260 的独特之处在于能够以高产能速度使用短波红外 (IR) 光进行侧面和激光刻槽区域检测。由于硅对短波 IR 是透明的,更多的光子可以通过设备,被对面的传感器捕获和处理,从而提供精确的边到边缺陷检测。由于传输大部分被硅吸收,使用近红外 (NIR) 波长的系统提供对设备有限的、表面深度的视觉。 ICOS F260 的增强激光刻槽裂纹 (LGC) 检测功能,使用短波 IR 结合定制光路,可以更准确地显示窄芯片边缘,这些地方容易因激光刻槽工艺而产生与热相关的裂纹和缺陷。最后,ICOS F260 使用在视觉波长下工作的专门摄像机,检测设备的顶部和底部,为操作人员提供裸片的完整六面视图,具有无与伦比的分辨率和精度。

ICOS F260 系统为精确的裸片分拣

提供了高效的全方位检测

改进的工作流通用性

除了提高产量外,ICOS F260 裸片分拣和检测系统还以其他方式改善了总拥有成本,支持包括晶圆、磁带和芯片托盘在内的多种输入和输出介质。适应不同裸片几何形状的转换时间减少到一个小时或更短,这些受支持的设备几何形状配置范围可以从 0.5×0.5 毫米到 10×10 毫米(12×12 毫米可选)或自定义形状因数。 在高精度缺陷检测和高速产能方面,KLA 的 ICOS 裸片分拣和检测系统为寻求优化良率和尽可能减少材料浪费的芯片制造商树立了新的标杆。此外,ICOS F260 系统让芯片制造商及其客户充满信心,即系统不会漏检芯片缺陷,导致以后要进行设备召回(和造成品牌瑕疵),损失惨重。随着封装复杂性的增加,电子设备原始设备制造商 (OEM) 可以保持所需的芯片级完整性,在质量检测和速度之间实现零权衡。

审核编辑 :李倩

-

基于STM32和机智云iot开发平台的水果分拣系统提高分拣效率2020-01-02 2833

-

探秘重庆江北机场,RFID让14万件行李分拣零失误!2020-07-09 11395

-

2D/3D 热分析和三裸片堆叠设计实现2023-09-16 2048

-

是德科技在宽禁带半导体裸片上实现动态测试而且无需焊接或探针2025-03-14 729

全部0条评论

快来发表一下你的评论吧 !