用于扩展温度的压力传感器

描述

工业、汽车、航空航天甚至医疗设备等恶劣环境中的许多压力传感器应用向开发人员提出了相互矛盾的要求,导致代价高昂的妥协。 通常,这些传感器用于测量苛刻流体(例如制冷剂、油、气体或其他可能损坏传感器元件的腐蚀性溶剂)的流量、液位和压力。 扩展的温度要求带来了额外的挑战,甚至超出了对准确压力读数的补偿。

航空航天和汽车规范特别严格,工作温度范围宽至 -40 °C 至 +150 °C。 这些坚固耐用的应用通常具有很高的准确性和可靠性要求,因为组件故障可能导致安全风险或产品召回。 为此,设备制造商依靠昂贵的持续维护和组件更换来解决传感器固有的短寿命问题。

挑战

尽管传感器组件的封装对于解决这个问题很重要,但直到最近,传感器制造商仍未解决这一挑战。 考虑一个典型的用例。 汽油或柴油燃料管线传感等汽车应用需要一个密封的传感器元件,该元件可以安装在燃料管线内,以检测表示燃料过滤器堵塞的压力变化,从而向汽车计算机提供反馈信号以警告驾驶员。 飞机发动机、阀门控制和齿轮、泄漏检测系统或工业设备中压缩机的测量和控制通常有类似的要求。 虽然医疗应用可能不需要压力传感器在像汽油这样苛刻的流体中运行,但最终甚至盐溶液也可能具有腐蚀性,并且清洁和灭菌过程通常需要反复接触漂白剂等腐蚀性化学品。

主要问题是用于压力密封和保护传感器管芯及相关电路的粘合剂最终会在周围流体中软化。 一旦密封破裂,传感器电路就会损坏,从而造成常见的可靠性故障,如果它导致产品召回或需要定期维护和更换传感子系统,则代价高昂。

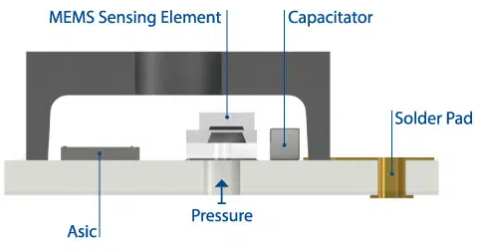

图1。 传感器封装显示背面入口,以保护电子电路免受恶劣介质的影响。

由于扩展的温度要求,进一步增加了封装的难度。 尽管一些最新的粘合剂能够承受比过去更高的温度,但湿度会破坏大多数粘合剂的粘合强度,并且它们在 300 psi 的压力下仍有芯片脱落的风险。 虽然有一些特殊的环氧树脂可以承受一些极端湿度和温度,但储存和应用会导致额外的可制造性问题,并且这些环氧树脂能够影响扩展温度应用中传感元件的精度。

解决方案

为了在 -40 °C 至 +150 °C 的范围内表现良好,a 压力传感器 需要稳定的 MEMS 元件以及稳定的封装和制造工艺。 然而,不稳定通常是由于 MEMS 裸片的 TCE(热膨胀系数)和安装它的基板之间的差异而发生的。 尽管不锈钢可能被认为是完美的基板,但其 TCE 远高于硅。 随着温度的变化,金属会膨胀和收缩,而焊接在其上的硅元素会发生更小的变化。 MEMS 元件对由 TCE 差异引起的应力作出反应,导致系统出现看似压力变化的错误,从而给系统设计人员带来了新的可靠性问题。

一种创新的新型压力传感器封装方法使用金锡焊接合金在陶瓷基板上形成共晶芯片键合,即使在极宽的温度范围、恶劣的流体和高压下也能实现气密密封。 陶瓷基板具有接近硅的 TCE,因此没有明显的热失配,锡和金是常见的焊接元素,可以很好地粘附在苛刻的流体中。

虽然可制造性受到它们各自较高的熔点的影响,但熔点低得多的合金可通过比例为 80:20 的金锡焊接键生产。 这反过来又提高了可制造性,同时在恶劣环境中保留了这两种金属的优点。 尽管这种金锡焊料比粘合剂贵,但与维护成本和长期可靠性的显着改善相比,成本差异很小。

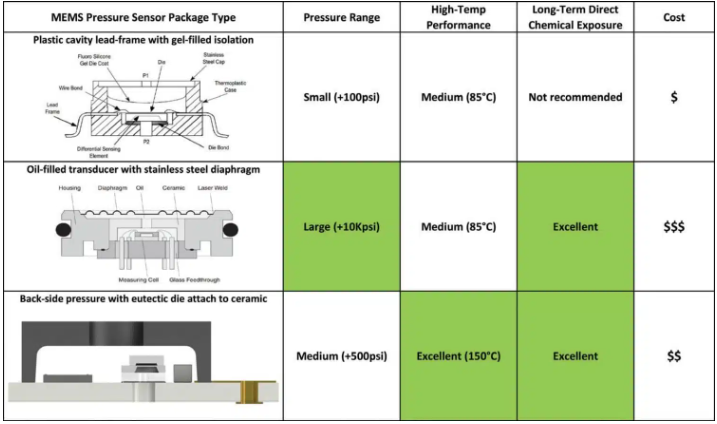

表 1. 满足严苛应用要求的压力传感器封装类型比较。

总结

在比较传感器封装方法时,检查压力介质是从传感器的背面还是顶部进入是另一个需要考虑的方面。 如果压力位于传感器的顶部,则必须保护电路免受腐蚀或短路。 这种保护通常通过保护凝胶来实现。 然而,足够坚硬以承受腐蚀性流体的凝胶通常也足够坚硬以对 MEMS 元件造成应力,这又会产生感测错误。 相反,从背面进入仅会发现压力介质上的共晶贴片、玻璃和硅——这些元素已被证明可以承受这些恶劣的环境。

在扩展温度、恶劣介质应用中需要压力传感能力的系统开发人员发现,封装对于降低拥有成本和提高产品寿命可靠性非常重要。 这一挑战最终得到解决。

审核编辑:郭婷

-

压力传感器的功能及应用2023-07-31 4611

-

压力传感器的分类 各种压力传感器的原理2023-01-16 6495

-

陶瓷基板用于扩展温度的压力传感器2022-09-22 1121

-

Melexis压力传感器适用于各种不同压力范围2020-07-07 2295

-

温度对压力传感器有哪些影响2020-03-15 11297

-

压力传感器电路参考设计(原理解析+温度补偿算法+设计仿真)2018-12-17 16445

-

压力传感器的选择与应用2018-11-13 2428

-

压力传感器应用实例详解2018-11-07 4120

-

压力传感器原理_压力传感器OFweek Mall怎么用2018-06-20 1396

-

压力传感器测试方法_压力传感器的测量原理_压力传感器种类2018-01-22 35704

-

常见压力传感器应用原理2016-04-27 3847

-

绝压真空压力传感器,气体压力传感器2014-05-07 5426

-

压力传感器,压力传感器是什么意思2010-03-03 6262

全部0条评论

快来发表一下你的评论吧 !