金属封装中陶瓷基板的热匹配设计优化方案

制造/封装

描述

随着微电路单元的组装密度越来越高,发热量越来越大,对封装外壳的要求也日益提高。相比可伐、钨铜、铝硅合金等外壳材料,铝合金材料具有比重小,导电导热性好、易加工和成本低等优点,因此目前被广泛用作微电路模块的封装外壳。陶瓷材料是微电路模块中常用的基板材料。

然而,陶瓷材料的热膨胀系数与铝合金材料差异很大,由此导致的热应力有时足以造成陶瓷基板的断裂。因此,如何提高铝合金外壳封装中陶瓷基板的可靠性,保证陶瓷基板能经受各种环境温度变化而不致开裂就成为一项严峻课题。本文采用有限元分析和试验验证相结合的方法研究了这类结构的应力大小和变化特点,提出一般的设计原则,为提高这类封装结构的可靠性提供参考。

1 模型的建立

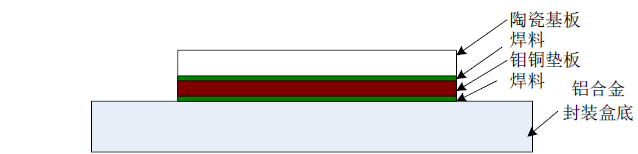

在铝合金外壳中使用陶瓷基板时,通常需在盒体与陶瓷基板之间加入过渡垫板作为应力应变缓冲,材料通常采用钼铜或可伐合金,结构形式如图1所示。本文采用有限元方法分析这类结构在温度循环试验过程中的应力大小和分布。温度循环条件:-65℃~150℃,保持时间30min,转换时间1min。

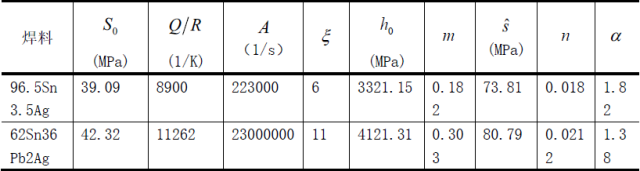

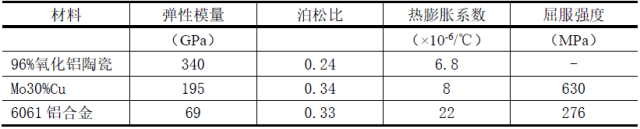

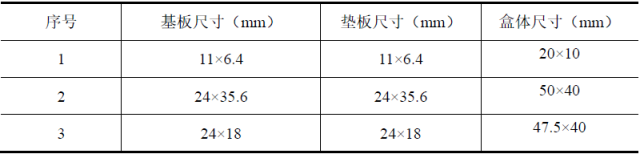

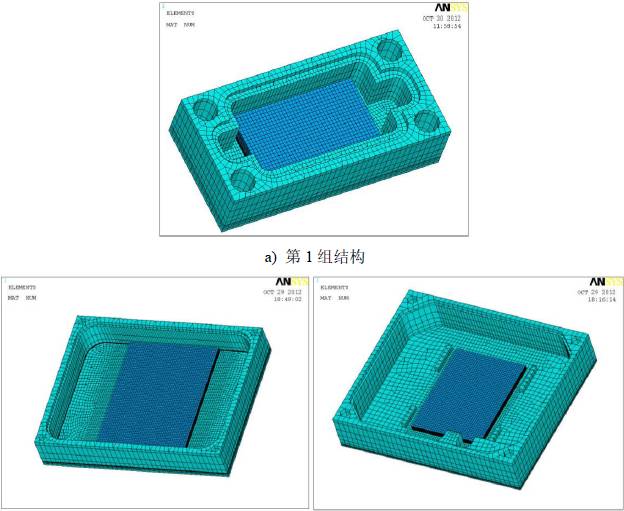

焊料的本构模型采用Anand模型,具体参数如表1所示。其余材料参数见表2。为了使分析结果更具一般性,共分析了3种大小不同的盒体、垫板和陶瓷基板结构组合,表3是各组结构的几何尺寸(仅包含平面内的x和y方向尺寸)。图2为不同封装结构的有限元模型。

图1 结构示意图

表1 焊料Anand 模型

表2 材料参数

表3 结构的几何尺寸

图2 不同铝合金盒体结构的有限元模型

2 结果与讨论

2.1 陶瓷基板应力的形成

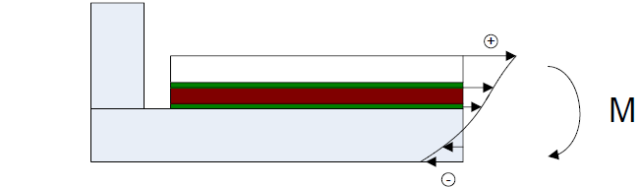

陶瓷与铝合金材料的热膨胀系数差异巨大。当温度变化时,二者收缩或膨胀变形相互制约(垫板的热膨胀系数与陶瓷接近,理论分析时可以近似看成一体)。这种相互制约的热变形不仅在结构平面方向(即x方向和y方向)产生热应力。更重要的是,由于几何尺寸和材料力学性不同导致二者刚度差异,使整个结构每个纵向截面上的应变和应力的大小、方向不同,由此产生了附加弯矩,如图3所示。

这一弯矩使整体结构向盒体内部或外部弯曲。在低温时刻,下方的铝合金收缩量大于上方的陶瓷基板,结构向盒体内部弯曲。在高温时刻,变形情况正好相反。陶瓷基板应力是面内拘束导致的热应力和附加弯矩导致的弯曲应力叠加后共同作用的结果。

图3 封装结构的任意纵截面上的应变分布

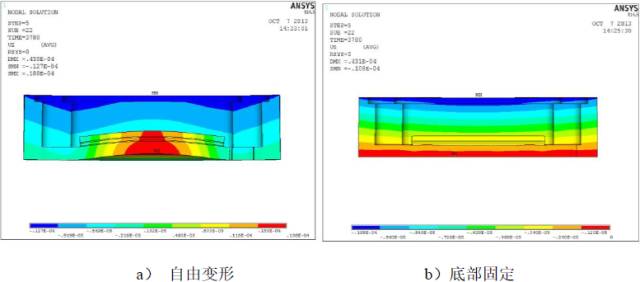

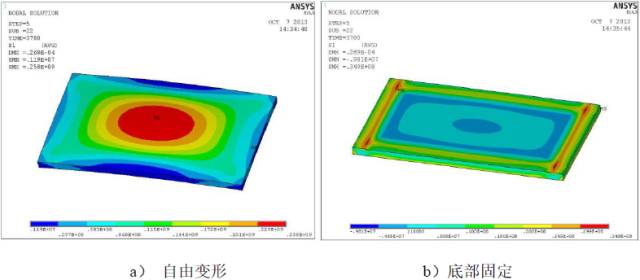

基于上述的应力形成和变形过程,进行如下有限元分析:取表3 中的结构组合1,陶瓷基板厚度0.4mm,垫板厚度0.2mm,盒体底部厚度1.0mm。分为2 中情况:一种情况让整个结构在温循状态下自由变形,另一种情况则固定铝合金盒体底部抑制其弯曲变形。陶瓷等脆性材料最主要的断裂模式是在拉应力作用下的Ⅰ型张开型裂纹扩展断裂。

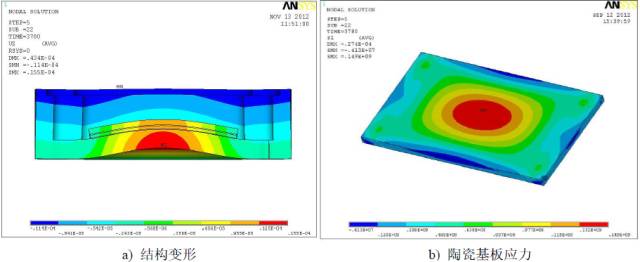

因此,本文采用第一主应力(即最大拉应力)作为基板可靠性的评价指标。分析结果如图4~5 所示,可以看到,结构自由变形时,铝合金底部向内部弯曲明星,陶瓷基板最大应力达到258MPa,固定铝合金盒体底部后,陶瓷基板的应力有了大幅降低,应力峰值仅为34.9MPa。由此可以看出,陶瓷基板上的应力主要来源于附加弯矩导致的弯曲应力。降低这种封装结构中陶瓷基板的应力,则主要应考虑减小这种弯矩作用。

图4 第1组结构整体变形

图5 第1组结构陶瓷基板应力

2.2 铝合金盒底厚度对陶瓷基板应力的影响

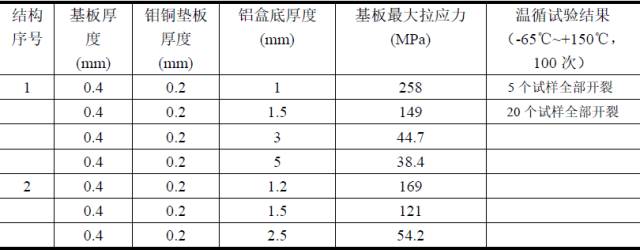

为抑制附加弯矩作用,首先考虑增加铝盒体底部厚度以提高封装盒体刚度。采用有限元方法分析了增加盒底厚度对陶瓷基板应力的的影响,并对其中的部分试验组进行了实际的温循试验。结构采用的是表3中的第1组和第2组结构,逐步增加铝合金盒底厚度,其余参数固定不变其余参数固定不变。分析结果如表。分析结果如表4所示。结果均表明所示。结果均表明:陶瓷基板拉应力峰值随着盒底厚度的增加而不断减小。

图6是第1组结构中盒底厚度为5mm时的整体变形和陶瓷基板应力云图。对比图4a)和图5a)可以发现,盒底厚度为1.0mm时,结构内凹最大变形量188um;当盒底厚度增加至1.5mm时,结构内凹最大变形量降至155um。相应地,陶瓷基板的拉应力峰值从258MPa降至149MPa。实际的温循试验结果也间接验证了这一点。盒底厚度为1.0mm的5个试样的陶瓷基板在100次温度循环后全部开裂,而盒体厚度为1.5mm时,20个试样中未见陶瓷基板开裂。

表4 温循过程模拟及试验结果

图6 第1组结构中盒底厚度1.5mm时的结构变形和陶瓷基板应力

2.3 陶瓷基板厚度对应力的影响

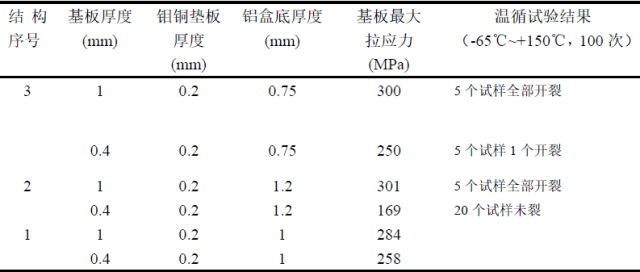

除增加铝合金盒底厚度外,陶瓷基板厚度对其可靠性也有重要应用。针对这一问题,采用表3中的结构尺寸,保持封装盒底和垫片厚度不变而改陶瓷基板厚度,分析陶瓷基板的应力大小及变化。分析结果列于表5中。

从结果可以看出:相同结构形式,基相同结构形式,基板厚度越,陶瓷基板的拉应力峰值越大,可靠性也相应降低。相应的温循试验结果也验证了这一结论。实际上,已有研究均表明,陶瓷材料的断裂强度有着明显体积效应。越大结构,内部含有大尺寸微裂纹的概率越高,因此断裂强度要比小体积的陶瓷结构低。

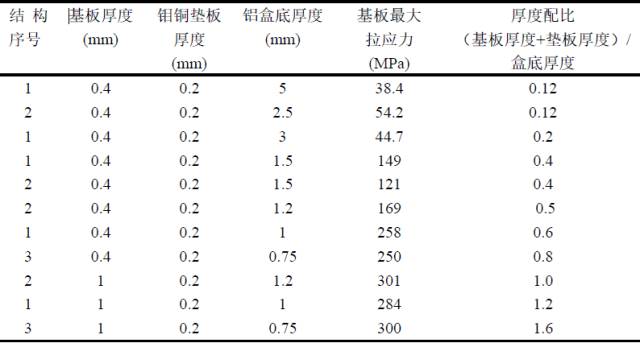

对表4和表5中的各组结构的厚度尺寸和应力结果重新整理后,结果如表6所示。可以发现,陶瓷基板(包括过渡垫板)/封装盒底的厚度配比是显著影响陶瓷基板的应力状态的指标。从结果来看,厚度配比越小,陶瓷基板的应力峰值越小。实际上,在结构平面尺寸确定后,厚度比反映了陶瓷基板与铝合金盒体的刚度比。厚度配比减小,表明陶瓷基板的刚度降低,而铝合金盒体刚度增加。为提高这种结构中陶瓷基板的可靠性,结构设计时应遵循降低陶瓷基板/铝合金外壳盒底厚度比的原则。

表5 温循过程模拟及试验结果

表6 各结构组合的厚度配比

3 结论

铝合金与陶瓷基板由于热膨胀系数差异巨大,因此温度变化时导致陶瓷基板产生过高的热应力,降低了基板可靠性。本文采用有限元分析和温循试验相结合的方法研究了如何从结构设计角度降低陶瓷基板失配应力的问题。研究结果表明,陶瓷基板应力是面内拘束导致的热和附加弯矩导致的弯曲应力叠加后作用结果,且主要是后者作用的结果。

为提高这种结构中陶瓷基板的可靠性,应遵循降低陶瓷基板/铝合金外壳盒底厚度比的设计原则。如果基板厚度一定,选用厚底的铝合金封装盒体可明显降低基板应力峰值。封装盒底和垫板厚度一定时,薄陶瓷基板应力水平更低,有更高的可靠性。

审核编辑:刘清

-

瑞之辰申请基于MEMS金属封装的差压传感器专利2025-05-28 727

-

IC封装产线分类详解:金属封装、陶瓷封装与先进封装2025-03-26 2046

-

深入了解陶瓷基板金属化,陶瓷与金属的完美结合2023-10-28 2118

-

金属封装工艺介绍2023-04-21 6031

-

半导体集成电路金属封装常用类型有哪些?2023-01-30 3341

-

为什么要用陶瓷电路板「陶瓷基板的优势」2021-05-13 1173

-

为什么要选择陶瓷基板作为封装材料?2021-04-19 2213

-

陶瓷封装基板——电子封装的未来导向2021-01-20 1190

-

为什么你需要一块DPC陶瓷基板2021-01-18 1244

-

四种功率型封装基板对比分析2020-12-23 1378

-

高可靠功率器件金属封装外壳的技术改进2017-09-12 638

-

陶瓷封装产品的6大优点2016-01-18 5894

-

浅谈LED金属封装基板的应用优势2013-04-03 3920

全部0条评论

快来发表一下你的评论吧 !