电力电子器件封装中导热绝缘材料的应用

描述

摘要:本综述主要从当前硅(Si)基和下一代碳化硅(SiC)等宽禁带半导体电力电子器件封装应用的角度,论述在芯片封装过程中所用到的绝缘介质材料,并探讨其未来向高导热及耐高温方向发展的研究趋势。

00 引言导热绝缘材料是指一类兼具导热和绝缘性能的材料,其作为绝缘材料的电阻率一般大于1010 Ω·m,但作为高导热绝缘材料来定义时,则没有明确的界限,往往不同应用场合对导热性能好坏的定义差别较大,是一个相对的概念。例如,导热绝缘材料用作电力电子器件的电路板时,针对不同类型的基板,如陶瓷、聚合物等基板,其导热性能优良与否的定义不同。总体而言,陶瓷基板的导热性能会比目前最好的聚合物基板的导热性能更佳。

01 电力电子器件简介

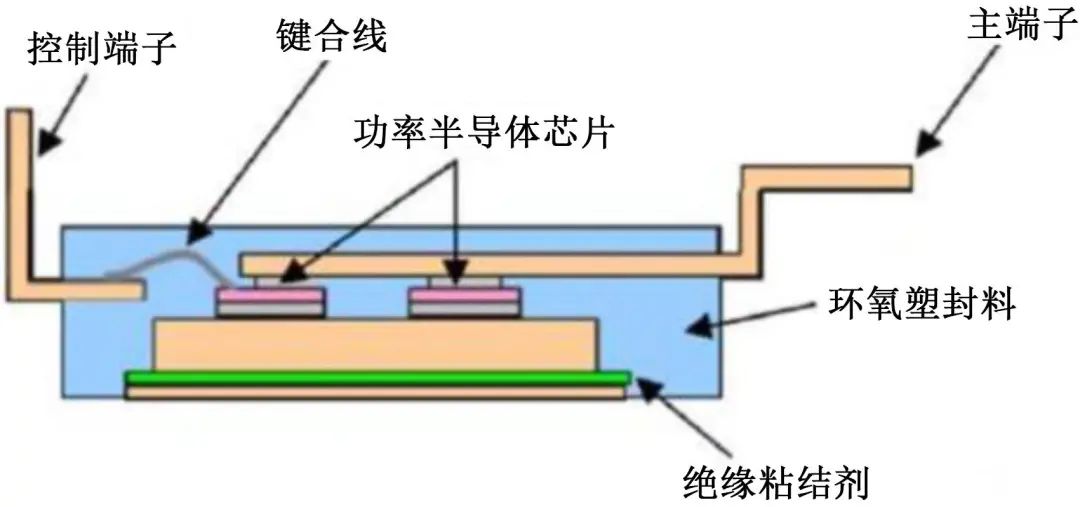

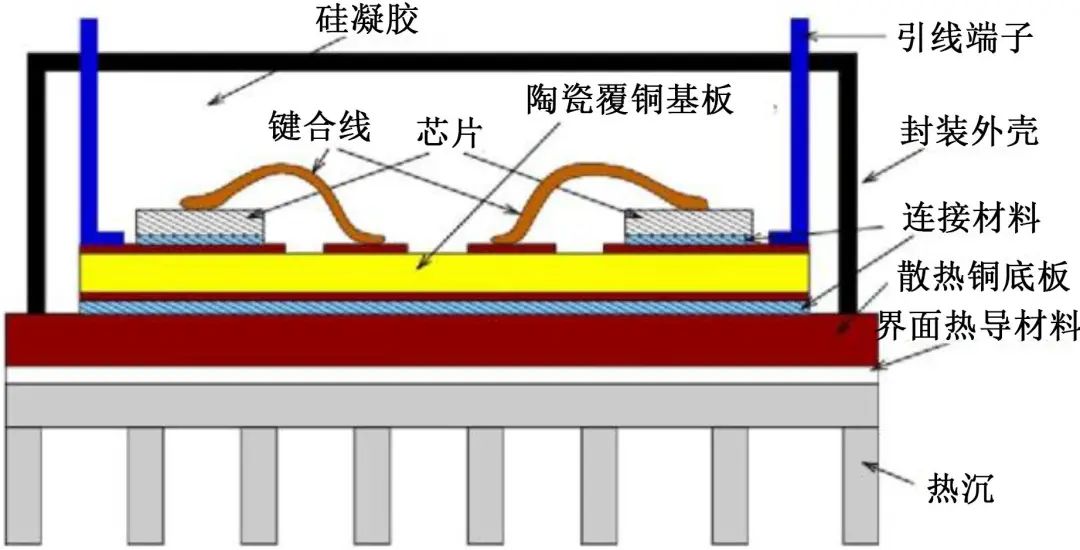

电力电子器件又称为功率半导体器件,由半导体元器件及模块器件组成,是电能转换和开关控制的关键部件。电力电子器件技术是我国国民经济的重要基础技术,不仅是现代科学、工业和国防的重要支撑,而且在民用高技术和传统产业技术升级中也扮演了非常重要的角色。我国的一些重大工程和应用领域如三峡、特高压输电、高铁、西气东输、电动汽车、照明、家电等均离不开电力电子器件。随着科技的不断发展和电力变换需求的逐步提升,电力电子器件经历了从第一代SCR(可控整流器)、第二代BJT(双极结型晶体管)、GTO(可关断晶体管)、MOSFET(半导体场效应晶体管)、第三代IGBT(绝缘栅双极型晶体管)到第四代智能化集成电路和智能功率模块电力电子器件的发展过程。芯片材料方面也经历了基于半导体Si向SiC等宽禁带半导体材料的发展过程。电力电子器件向高温、高电压、高频率和大电流方向快速发展。器件封装的拓扑结构设计也逐渐朝着微型化及高功率密度方向演变。图1为三菱SiC电力电子器件双面封装拓扑结构,其中与电力电子器件相匹配的封装材料,无论是起支撑作用的电路板(金属绝缘基板)、起电气连接作用的互联材料(烧结银焊接)、起绝缘和环境保护作用的包封材料(环氧灌封料)还是起散热作用的界面热导材料,都对电力电子器件的电气性能、抗电磁干扰特性、热特性、器件的效率及可靠性等影响显著,是电力电子器件领域除芯片本身之外的另一核心部分。 图1 三菱SiC电力电子器件双面封装拓扑结构典型的IGBT电力电子模块的封装结构如图2所示,其中需要具备绝缘功能的材料主要包括:电气隔离和支撑芯片用的电路板材料、隔绝空气和保护芯片用的绝缘灌封材料、外壳材料以及填充热沉和散热底板间隙用的界面热导材料。

图1 三菱SiC电力电子器件双面封装拓扑结构典型的IGBT电力电子模块的封装结构如图2所示,其中需要具备绝缘功能的材料主要包括:电气隔离和支撑芯片用的电路板材料、隔绝空气和保护芯片用的绝缘灌封材料、外壳材料以及填充热沉和散热底板间隙用的界面热导材料。 图2 典型IGBT电力电子模块封装结构本文基于当前Si基和下一代SiC等宽禁带半导体电力电子器件发展的趋势,分别介绍上述绝缘封装材料的现状及进展,并对未来新型绝缘封装材料朝高导热、耐高温和高可靠性方向发展进行展望。

图2 典型IGBT电力电子模块封装结构本文基于当前Si基和下一代SiC等宽禁带半导体电力电子器件发展的趋势,分别介绍上述绝缘封装材料的现状及进展,并对未来新型绝缘封装材料朝高导热、耐高温和高可靠性方向发展进行展望。

电力电子器件封装中导热绝缘材料的应用

02 电路板用导热绝缘介质材料

印制电路板是几乎所有电子元件和控制装置电气隔离、支撑的核心部件。电路板基板按照材质的不同可以分为3类:聚合物绝缘基板、金属基板和陶瓷基板。不同的基板介质材料在耐热性、热传导性、耐电压性、热膨胀系数、机械强度、加工性以及成本方面差异显著,从而应用于不同功率等级的电力电子领域中。

2.1 聚合物绝缘基板用介质材料

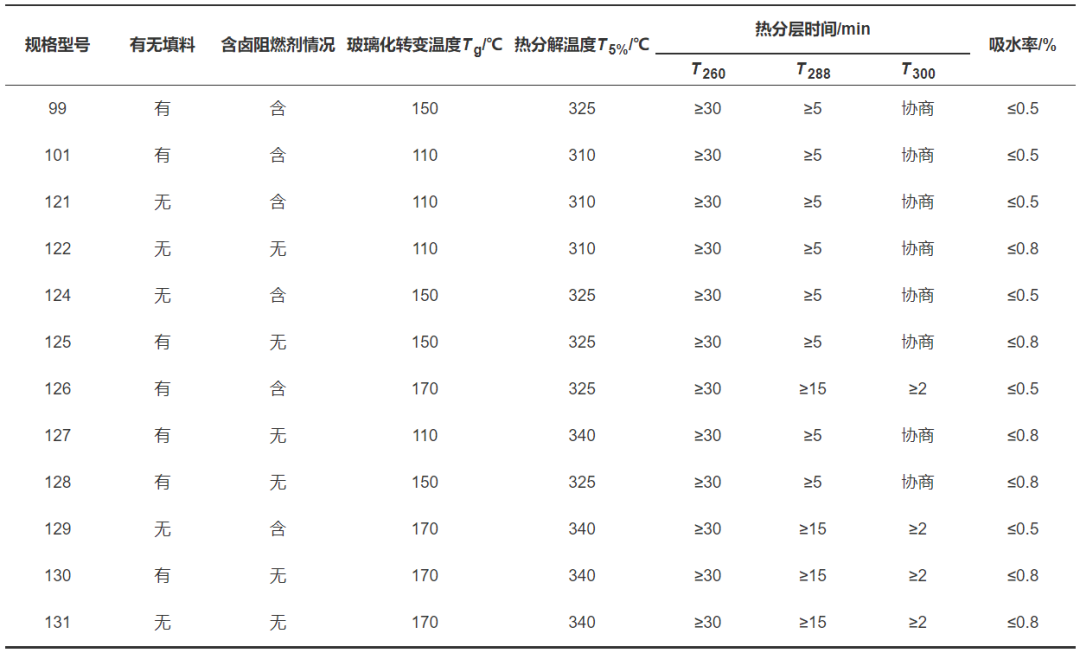

聚合物绝缘基板介质材料也可称为有机树脂基板,具有设计自由度高、加工方便灵活和低成本的特性。该类基板多用于液晶显示器用光源LED、LED照明产品、工业用机器人、低功率转换电力电子器件装置等。聚合物绝缘基板一般以环氧树脂、酚醛树脂、聚四氟乙烯等为有机基材,以纸或玻璃纤维等为增强材料。20世纪80年代之前,电路板主要是以纸基酚醛树脂板(FR-2)为基板的单面印制电路板。FR-2价格低廉、加工性好,在诸如家用收音机和电子玩具等低封装密度和低附加值的产品中仍有应用。后来发展的FR-4覆铜板是由一层或者多层浸渍过环氧树脂的玻璃纤维布为基材,溴化环氧树脂或改性环氧树脂为粘结剂的阻燃型覆铜板的统称,其电气性能和力学性能适用于多方面需求,是目前应用最广、用量最大的一类基板材料。FR-4覆铜板具有非常多的系列化产品,如普通FR-4、中玻璃化转变温度FR-4、高玻璃化转变温度FR-4、无铅焊FR-4、无卤FR-4、高模量FR-4、低热膨胀系数FR-4、低介电常数FR-4等。IPC在2009年8月颁布的PCB基材标准(IPC-4101C)中,增添了12个FR-4覆铜板新品种,业界大多以此12个品种作为标准。表1列出了12个FR-4覆铜板的各项关键性能指标。表1 IPC-4101C中FR-4各项的关键性能指标

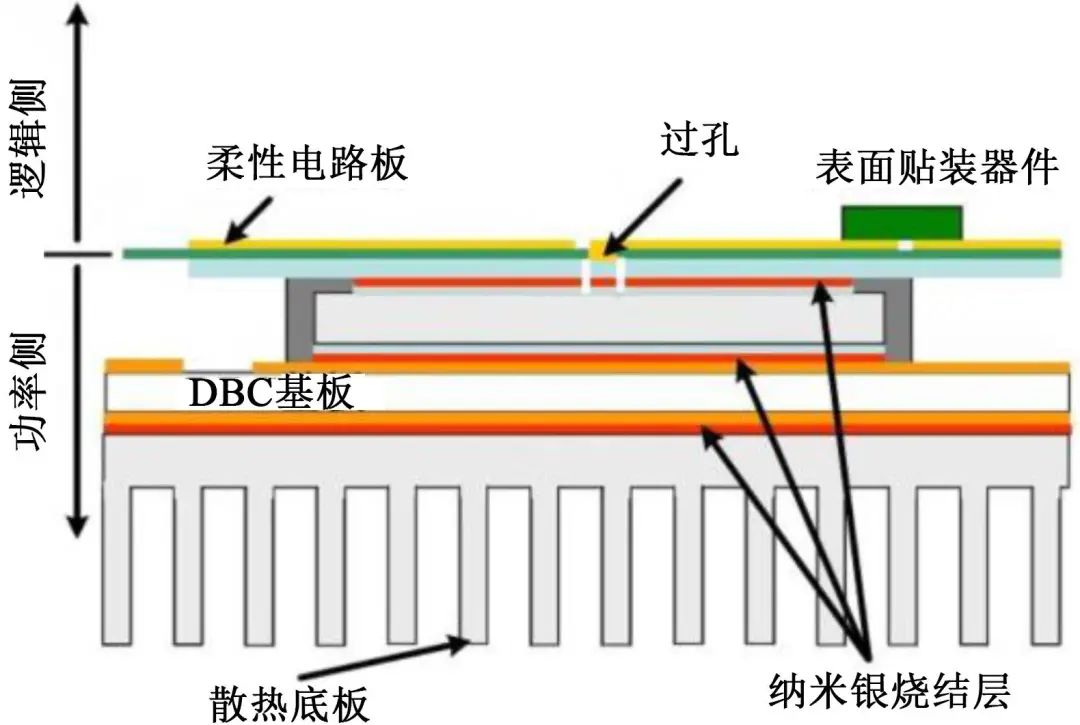

针对电力电子器件封装的应用,聚合物电路板一般只能用于低功率的小家电等行业。为适应电力电子器件功率损耗较大的特点,常通过对环氧树脂进行改性以获得具有不同侧重功能的环氧基板,如含萘结构的低膨胀系数环氧树脂、主链由双酚A特殊结构以及柔性分子链构成的柔软强韧型环氧树脂、含磷元素的无卤阻燃环氧树脂、高分子量环氧树脂等,以满足电力电子器件封装高散热和降低应力的相关要求。为满足印制电路板产品的可靠性、复杂性、电性能和装配性能等不同需求,研究人员也对其他种类聚合物绝缘基板材料做了很多研究。氰酸酯树脂具有介电常数和介质损耗因数低、玻璃化转变温度(Tg)高、热膨胀系数低等优点,可用于高频封装基板;双马来酰亚胺-三嗪树脂耐受压力、耐蒸煮性能较好,可用于芯片封装;热固性聚苯醚树脂具有较低的介电常数和介质损耗因数,同时也具有较高的Tg和较低的热膨胀系数,不仅综合介电性能优异,而且热力学性能良好,适用于高频封装领域。与上述基板材料相对应,采用高耐热、热阻性好的聚酰亚胺树脂为基材的柔性基板制备的柔性电路板,可应用于需要三维高封装密度的中低功率电力电子模块装置。如图3所示,Semikron公司采用SKIN技术的SiC电力电子器件中就含有柔性电路板双面封装结构。 图3 SKIN技术IGBT模块封装结构

图3 SKIN技术IGBT模块封装结构

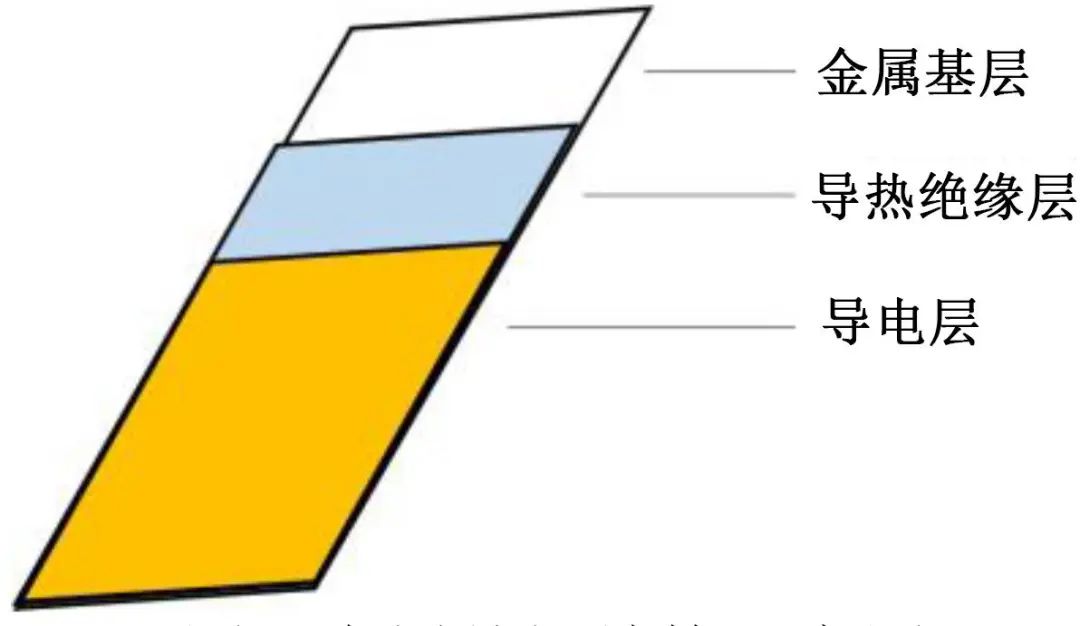

2.2 金属基板用介质材料

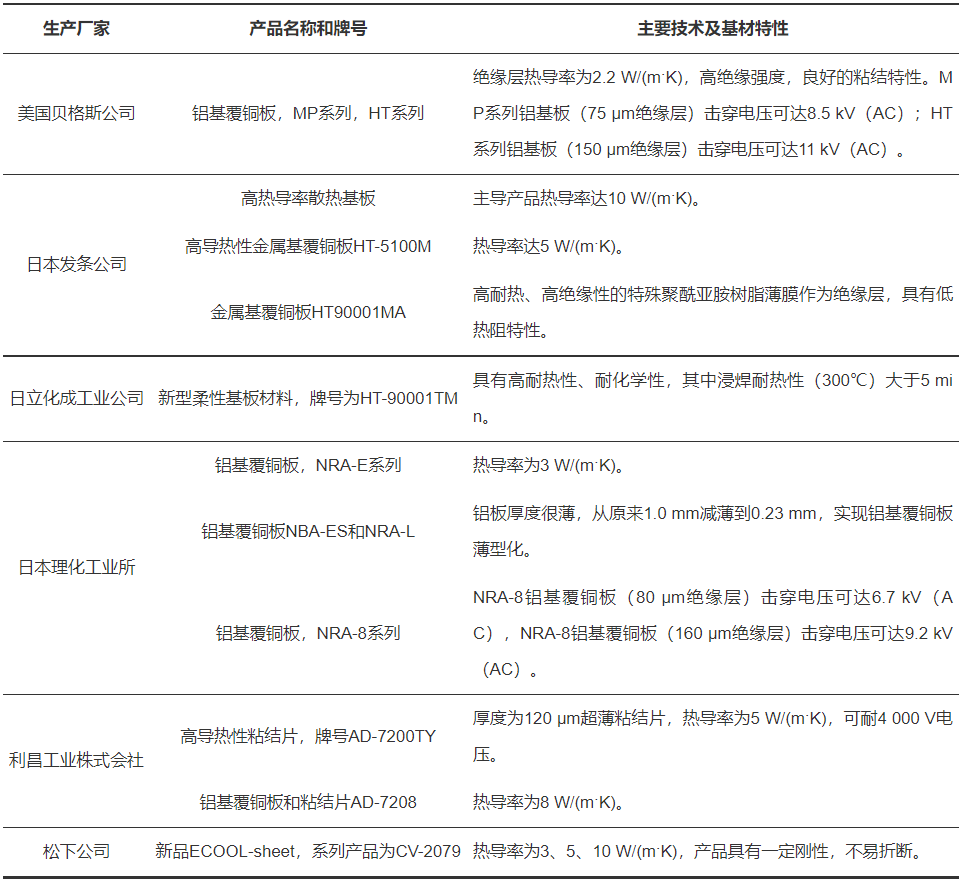

与聚合物绝缘基板相比,金属基板具有更高的热导率,多用于对散热性能要求较高的领域;与厚膜陶瓷基板相比,金属基板的力学性能更为优良,因此,金属基板具有独特优势。典型的金属基板包括3层,如图4所示,第一层为导电层,即线路层,一般为铜箔;第二层为导热绝缘层,主要起绝缘、粘接和散热的作用;第三层为金属基层,即底层散热层,所用材料为铝、铜等金属板,以及像铜-石墨、铝-碳化硅这样的复合导电基板等。 图4 金属基板结构示意图中间的导热绝缘层是金属基板的关键材料,需要具备优异的耐热性、导热性,较高的电气强度,良好的柔韧性,并且能与金属基板和线路层粘接良好。导热绝缘层主要由提供粘接性能的有机树脂和高导热无机填料组成。有机高分子材料结构中通常含有较多的缺陷,分子振动和晶格振动不协调,导致声子散乱程度高,因此具有较低的热导率。目前有机树脂使用最多的是环氧树脂,也常用聚乙烯醇缩丁醛、丙烯酸酯、聚氨酯等改性的环氧树脂。还有一些其他种类的树脂如酚醛树脂、聚酰亚胺树脂、聚对苯二甲酸乙二醇酯以及聚苯醚等。导热绝缘层的导热性主要取决于其中的填料,可供选择的填料有Al2O3、MgO、ZnO、BeO、h-BN、Si3N4以及AlN等。其中,Al2O3虽然热导率不高,但是其球形度好,容易在有机树脂中分散,适宜高填充量,并且价格便宜,因此应用较多。高导热金属基板材料的生产厂家主要以美国贝格斯、日本理化工业所、CMK、松下、利昌工业株式会社等为代表,相关产品牌号和特性如表2所示。例如,美国贝格斯公司作为热管理领域的领导厂商,引领了当前铝基板的发展潮流;日本发条公司生产的高散热基板热导率可达10 W/(m·K),主要应用在汽车电子器件、中低功率电力电子器件封装领域;松下公司开发的CV-2079系列产品热导率分别为3、5、10 W/(m·K)的基板材料,主要包括高导热环氧树脂和无机填料,该系列产品具有一定的刚性,不易折断。表2 国外高导热金属基板材料主要技术参数

图4 金属基板结构示意图中间的导热绝缘层是金属基板的关键材料,需要具备优异的耐热性、导热性,较高的电气强度,良好的柔韧性,并且能与金属基板和线路层粘接良好。导热绝缘层主要由提供粘接性能的有机树脂和高导热无机填料组成。有机高分子材料结构中通常含有较多的缺陷,分子振动和晶格振动不协调,导致声子散乱程度高,因此具有较低的热导率。目前有机树脂使用最多的是环氧树脂,也常用聚乙烯醇缩丁醛、丙烯酸酯、聚氨酯等改性的环氧树脂。还有一些其他种类的树脂如酚醛树脂、聚酰亚胺树脂、聚对苯二甲酸乙二醇酯以及聚苯醚等。导热绝缘层的导热性主要取决于其中的填料,可供选择的填料有Al2O3、MgO、ZnO、BeO、h-BN、Si3N4以及AlN等。其中,Al2O3虽然热导率不高,但是其球形度好,容易在有机树脂中分散,适宜高填充量,并且价格便宜,因此应用较多。高导热金属基板材料的生产厂家主要以美国贝格斯、日本理化工业所、CMK、松下、利昌工业株式会社等为代表,相关产品牌号和特性如表2所示。例如,美国贝格斯公司作为热管理领域的领导厂商,引领了当前铝基板的发展潮流;日本发条公司生产的高散热基板热导率可达10 W/(m·K),主要应用在汽车电子器件、中低功率电力电子器件封装领域;松下公司开发的CV-2079系列产品热导率分别为3、5、10 W/(m·K)的基板材料,主要包括高导热环氧树脂和无机填料,该系列产品具有一定的刚性,不易折断。表2 国外高导热金属基板材料主要技术参数

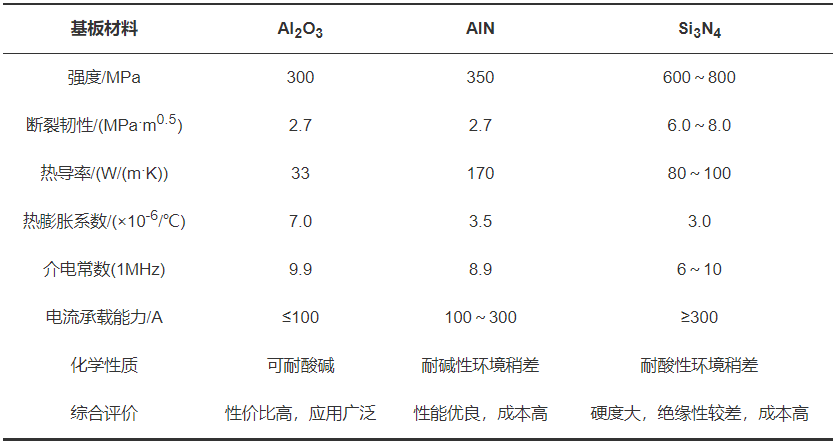

2.3 陶瓷基板用介质材料

陶瓷基板主要在宽禁带半导体器件中起连接芯片与外电路的作用,同时兼具支撑、散热、保护和绝缘的功能。目前所知的能够用于绝缘基板的、导热性能优越的材料当属金刚石,其热导率高达3 000 W/(m·K),其他的具有强共价键键合结构的Al2O3、AlN等单晶共价键材料热导率也仅大于30 W/(m·K)。陶瓷基板由陶瓷绝缘层和镀覆金属层组成,目前常用的陶瓷绝缘层材料主要有Al2O3、AlN和Si3N4,3种陶瓷绝缘层材料的性能参数对比如表3所示。表3 陶瓷绝缘层材料性能参数 Al2O3是常用的陶瓷绝缘层材料,具有与镀覆金属附着力高、机械强度高以及成本低的优点。不过Al2O3的热导率相对较低,不适用于高功率密度半导体器件;AlN材料的热导率比较高,相应的基板具有良好的散热性,更适用于高功率密度半导体电力电子器件的封装。另外,AlN的热膨胀系数也与Si和SiC比较接近,在器件受热时有利于保持稳定的封装结构;Si3N4的热膨胀系数也与SiC接近,是理想的基板材料,同时其断裂韧性和挠曲强度高,有利于增加覆铜层的厚度,从而提高基板的电流承载能力,不过Si3N4的成本较高,并且热导率比较低。除了以上3种陶瓷绝缘层材料,还有BeO,其热导率比上述3种陶瓷绝缘层材料高,但是因为有剧毒,不能实际应用于电力电子器件封装。陶瓷基板按结构与制作工艺可以分为厚膜陶瓷基板(Thick Film Ceramic,TFC)、直接键合铜陶瓷基板(Direct Bonded Copper,DBC)、直接电镀覆铜陶瓷基板(Direct Plated Copper,DPC)以及活性金属钎焊陶瓷基板(Active Metal Bond,AMB)等。其中,TFC是指用丝网印刷技术将金属浆料涂覆在陶瓷基片表面,经过干燥、在700~800℃高温下烧结等流程制备基板。金属浆料一般由金属粉末(Ag-Pd或Ag-Pt)、有机树脂和玻璃粉组成,高温烧结后,树脂粘合剂被燃烧掉,剩下的几乎是纯金属。烧结后的金属层厚度为10~20 μm,最小线宽为0.3 mm。这种技术的特点是技术成熟、成本较低,多应用于对图形精度要求不高的电子封装领域。DBC是指由AlN或Al2O3陶瓷基片与铜箔在高温下(1065℃)共晶烧结而成,然后再刻蚀成所需要的线路图案。DBC的优点是导热性好、绝缘性好、可靠性高,缺点是DBC对设备和工艺控制要求较高,基板成本高,并且Al2O3与铜层间容易产生微气孔,不利于产品的热冲击性能,另外,DBC一般要求表面铜箔厚度大于100μm,刻蚀基板图形的最小线宽大于100μm。也有研究者将铜替换为铝,制备直接覆铝陶瓷基板(DAB),DAB具有更高的温度循环能力,有望成为DBC的补充。DPC采用电镀铜箔技术,优点是容易实现较小线宽间距的电路图案及三维通孔连接,但因镀铜箔厚度及载流能力有限,一般用于中低功率器件,如LED等应用场合。近年来AMB也受到越来越多的关注,钎料中的少量活性元素如钛(Ti)、锆(Zr)等与陶瓷反应时,该反应层可被熔化的钎料润湿,从而实现陶瓷与金属的连接。该技术因采用了钎焊缓冲层连接技术,具有粘接强度高、可靠性好等优点,其结合Si3N4陶瓷介质基板,在新一代SiC电力电子应用中前景可期。

Al2O3是常用的陶瓷绝缘层材料,具有与镀覆金属附着力高、机械强度高以及成本低的优点。不过Al2O3的热导率相对较低,不适用于高功率密度半导体器件;AlN材料的热导率比较高,相应的基板具有良好的散热性,更适用于高功率密度半导体电力电子器件的封装。另外,AlN的热膨胀系数也与Si和SiC比较接近,在器件受热时有利于保持稳定的封装结构;Si3N4的热膨胀系数也与SiC接近,是理想的基板材料,同时其断裂韧性和挠曲强度高,有利于增加覆铜层的厚度,从而提高基板的电流承载能力,不过Si3N4的成本较高,并且热导率比较低。除了以上3种陶瓷绝缘层材料,还有BeO,其热导率比上述3种陶瓷绝缘层材料高,但是因为有剧毒,不能实际应用于电力电子器件封装。陶瓷基板按结构与制作工艺可以分为厚膜陶瓷基板(Thick Film Ceramic,TFC)、直接键合铜陶瓷基板(Direct Bonded Copper,DBC)、直接电镀覆铜陶瓷基板(Direct Plated Copper,DPC)以及活性金属钎焊陶瓷基板(Active Metal Bond,AMB)等。其中,TFC是指用丝网印刷技术将金属浆料涂覆在陶瓷基片表面,经过干燥、在700~800℃高温下烧结等流程制备基板。金属浆料一般由金属粉末(Ag-Pd或Ag-Pt)、有机树脂和玻璃粉组成,高温烧结后,树脂粘合剂被燃烧掉,剩下的几乎是纯金属。烧结后的金属层厚度为10~20 μm,最小线宽为0.3 mm。这种技术的特点是技术成熟、成本较低,多应用于对图形精度要求不高的电子封装领域。DBC是指由AlN或Al2O3陶瓷基片与铜箔在高温下(1065℃)共晶烧结而成,然后再刻蚀成所需要的线路图案。DBC的优点是导热性好、绝缘性好、可靠性高,缺点是DBC对设备和工艺控制要求较高,基板成本高,并且Al2O3与铜层间容易产生微气孔,不利于产品的热冲击性能,另外,DBC一般要求表面铜箔厚度大于100μm,刻蚀基板图形的最小线宽大于100μm。也有研究者将铜替换为铝,制备直接覆铝陶瓷基板(DAB),DAB具有更高的温度循环能力,有望成为DBC的补充。DPC采用电镀铜箔技术,优点是容易实现较小线宽间距的电路图案及三维通孔连接,但因镀铜箔厚度及载流能力有限,一般用于中低功率器件,如LED等应用场合。近年来AMB也受到越来越多的关注,钎料中的少量活性元素如钛(Ti)、锆(Zr)等与陶瓷反应时,该反应层可被熔化的钎料润湿,从而实现陶瓷与金属的连接。该技术因采用了钎焊缓冲层连接技术,具有粘接强度高、可靠性好等优点,其结合Si3N4陶瓷介质基板,在新一代SiC电力电子应用中前景可期。

03 电力电子器件包封保护用导热绝缘材料电气保护一般采用真空或者有机绝缘包封两种办法将导电部分与环境隔离。其中有机绝缘包封又分为软包封(灌封)和硬包封(塑封)两种包封方式。前者因材质柔软,具有一定的防震功能;后者因其较强的力学性能,可对电气连接起一定的机械固定功能,但因其与金属导体等材料存在热膨胀系数差异,容易导致材料热疲劳开裂,所以除了要求高绝缘性能外还要求高热导率和低热膨胀系数。

3.1 有机硅灌封材料

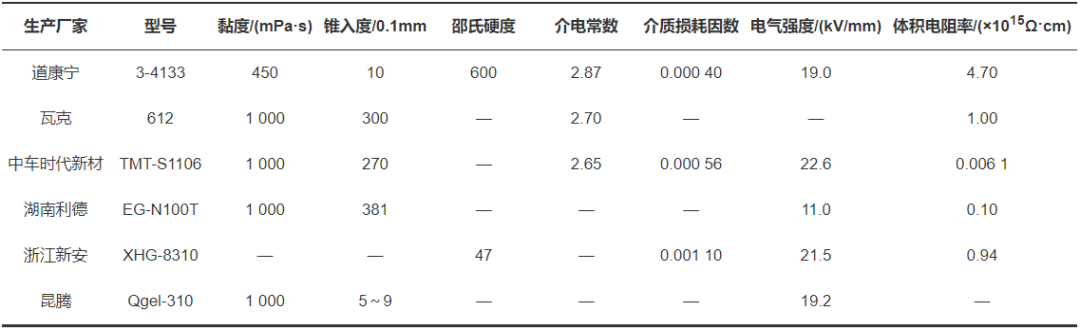

灌封是指在可操作时间内将灌封材料——通常为有机填充介质,灌入到电力电子器件的功能模块内,经过一定条件固化形成弹性胶态。灌封胶不仅对模块器件和电子线路起到防潮、防尘、缓冲防震作用,还能够抵抗环境对元器件和芯片的腐蚀和冲击,降低模块器件的失效概率。灌封防护具有良好的绝缘、防震和隔离作用,可将外界的不良影响因素降到最低,因而在装备的防护,尤其是高压大功率元器件和组件的防护中起到越来越重要的作用。常用的有机灌封材料主要有环氧树脂、聚氨酯和有机硅凝胶3大类。环氧树脂灌封胶的优点表现为力学性能好、收缩率小、电绝缘性能优良以及与元器件粘接性能好;缺点为硬度大、易变黄、防潮性能差和耐老化性能差,而且透光性差导致检测线路故障时不易观察。同时由于环氧树脂固化时有一定内应力,耐温冲击性不好,固化后可维修性差。环氧树脂灌封胶通常适用于LED、控制模块、变压器等精密性要求不高的器件。聚氨酯灌封胶硬度比环氧树脂灌封胶小,弹性好并且透明度高,对各种材料有良好的粘接力,具有更优异的防水、耐酸腐蚀性能;但也有易变色、易老化、耐热性差、易起泡等缺点,此外聚氨酯灌封胶在工艺操作中除气泡困难,未除尽的气泡可能造成线路脱落、开关失灵等情况。聚氨酯灌封胶通常在电感器、变阻器、电路板等不发热或发热量小的器件中应用较多。近年来有机硅灌封胶已经发展为IGBT模块器件最常用的灌封材料,有机硅材料拥有Si-O-Si主链结构,Si-O骨架使有机硅材料具有优异的耐高低温、耐辐射、耐老化、耐臭氧、绝缘性能,广泛应用于汽车、航空航天、医疗卫生及电子设备等领域。有机硅灌封胶是一种柔韧性较好的软弹性体,具有优异的防震缓冲功能。硬度比聚氨酯灌封胶小,更适用于精密的电子器件灌封。表4中总结了目前国内外市场上主要商业化有机硅灌封胶的产品及其性能参数。表4 商业有机硅灌封胶性能参数

3.2 环氧塑封材料

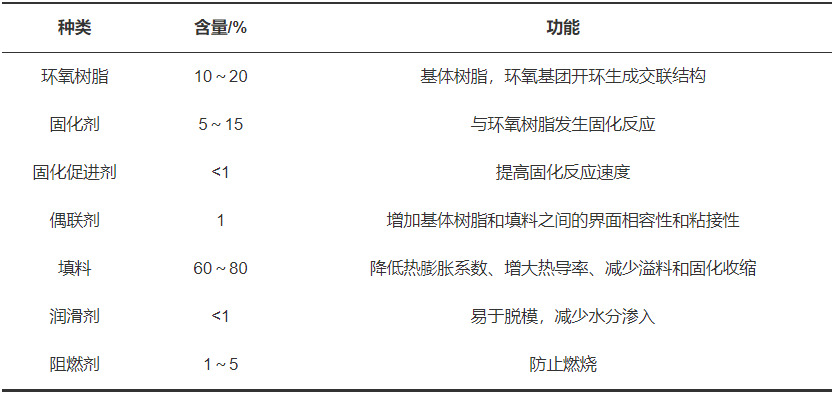

封装材料的主要作用是保护电路内部芯片,隔绝外界环境对芯片的影响,因此应具有较高的机械强度和热导率,较低的热膨胀系数和吸水率,较好的电气绝缘性能等。从组成上,封装材料可分为金属封装材料、陶瓷封装材料和塑料封装材料,其中,塑料封装材料(简称塑封材料)约占95%以上。塑封材料又以环氧树脂为主,目前,环氧塑封材料作为电子元器件和集成电路封装材料广泛应用于电力电子、航空航天以及汽车行业。环氧塑封材料是一种高分子复合材料,通常选用环氧树脂作为基体,将固化剂、固化促进剂、偶联剂、脱模剂、填充剂、阻燃剂以及其他助剂按照一定的比例,通过适当的工艺混炼制备成环氧模塑料(Epoxy Molding Compound,EMC)。表5总结了环氧模塑料中各组分的含量和功能。表5 环氧模塑料的组成和功能 环氧树脂作为塑封材料具有很多优异的性能,例如:粘接性好,与多种物质都具有很强的粘附性;固化收缩性好,交联固化时不产生小分子副产物;交联后形成致密的三维立体结构,力学性能优良,交联固化后的环氧树脂不含活泼基团和游离的离子,并且吸水能力弱,具有良好的介电性能和电绝缘性;交联后的环氧树脂化学性质稳定等。国外环氧塑封材料产业发展较早,产品占据大多数中高端位置,如日本电工株式会社、日本化成株式会社、日本东芝、汉高旗下的Hysol等。我国环氧树脂产业起步相对较晚,近几年来涌现了一批新兴的环氧树脂企业,如长沙化工新材料有限公司、江阴天星保温材料有限公司等。环氧塑封材料因其刚性特性以及热膨胀系数与芯片等连接材料差别显著,加之其耐温性能有限,故常用于中低压MOSFET电力电子模块应用中,近年来在SiC MOSFET及双面IGBT模块的前沿应用亦已有报道。

环氧树脂作为塑封材料具有很多优异的性能,例如:粘接性好,与多种物质都具有很强的粘附性;固化收缩性好,交联固化时不产生小分子副产物;交联后形成致密的三维立体结构,力学性能优良,交联固化后的环氧树脂不含活泼基团和游离的离子,并且吸水能力弱,具有良好的介电性能和电绝缘性;交联后的环氧树脂化学性质稳定等。国外环氧塑封材料产业发展较早,产品占据大多数中高端位置,如日本电工株式会社、日本化成株式会社、日本东芝、汉高旗下的Hysol等。我国环氧树脂产业起步相对较晚,近几年来涌现了一批新兴的环氧树脂企业,如长沙化工新材料有限公司、江阴天星保温材料有限公司等。环氧塑封材料因其刚性特性以及热膨胀系数与芯片等连接材料差别显著,加之其耐温性能有限,故常用于中低压MOSFET电力电子模块应用中,近年来在SiC MOSFET及双面IGBT模块的前沿应用亦已有报道。

04 热界面材料

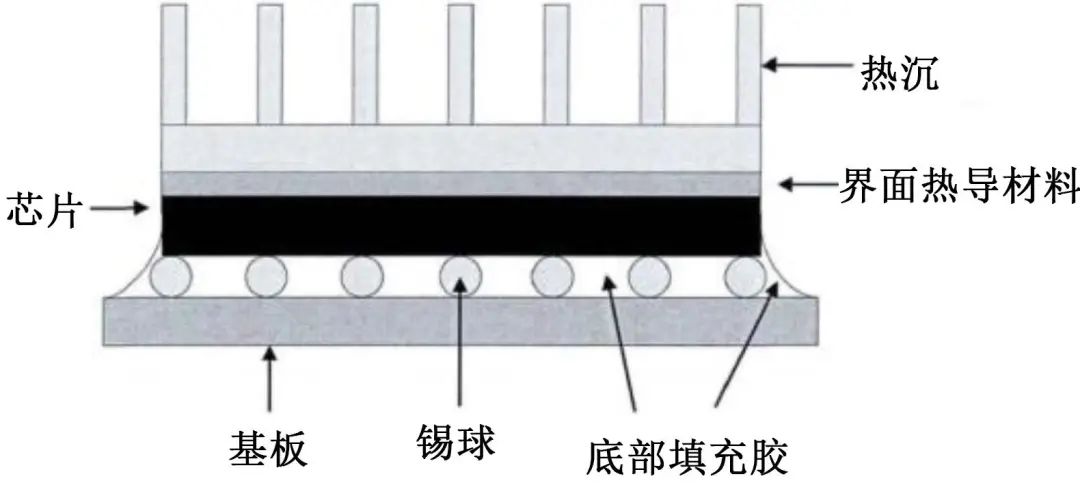

高温会对电力电子器件的可靠性、稳定性及使用寿命产生不利影响,因此,将电力电子器件产生的热量及时、有效地排除出去是系统封装的一个重要方面。热界面材料(Thermal Interface Material,TIM),涂敷于散热电子元件(热沉)与发热电子元件(芯片)之间,是降低二者接触热阻所使用材料的总称,电子元件封装示意图以及热界面材料在其中的作用机制如图5所示。 (a) 电子封装示意图

(a) 电子封装示意图

(b) 热界面材料作用机制

图5 电子元件封装示意图和热界面材料作用机制

从图5可以看出,在芯片和热沉之间存在极小的不平整空隙,若将两个元件直接安装在一起,它们实际接触面积只有散热元件面积的10%左右,其他均为空气间隙。空气是热的不良导体,热导率只有0.024 W/(m·K),严重影响热量传递。而高导热的热界面材料可以填满空气间隙,改善产热元件与散热元件之间的接触,建立有效的热传递通道,降低界面接触热阻,最大程度发挥散热元件的作用。

热界面材料种类繁多,大致可分为导热膏、导热胶黏剂、导热相变材料以及导热垫片等。导热膏是由具有一定黏度的液体和高导热固体填料通过混合脱泡制成的膏状材料。传统导热膏即导热硅脂,主要组分为硅油和无机填料,其中硅油选自二甲基硅油、乙烯基硅油、苯基甲基硅油等,无机填料选自金属(Ag、Cu、Al等)、氧化物(Al2O3、ZnO等)、氮化物(BN、AlN等)以及碳材料(碳纳米管、石墨烯等)。新型导热膏使用具有良好流动性和黏度且导热性优异的液体介质,如液态金属替代硅油,与高导热填料混合,制备导热性更好的热界面材料。

导热胶黏剂是将液态聚合物材料灌封到功能模块或电子元件中,固化后形成导热性优异的热固性聚合物材料。填充高导热填料可获得导热性能更好的复合型导热胶黏剂,按照填料导电与否可将导热胶黏剂分为导热电绝缘胶黏剂(如AlN/环氧胶)和导热导电胶黏剂(如Ag/环氧胶)。根据聚合物基体的不同又可将导热胶黏剂分为有机硅、聚氨酯、环氧等胶黏剂。导热胶黏剂工艺简便且价格低廉,广泛应用于电力电子器件领域。

导热相变材料是指随着温度升高由固态变为液态、降低界面热阻并实现热量传递的一种新型热界面材料,起到防止元件继续升温并充分润湿界面固体的功能。该类材料由于低成本、特有的物理性质以及便于设计的灵活性和可靠性引起了广泛关注。根据相变材料的化学成分,可将其分为无机类相变材料、有机类相变材料和混合类相变材料。其中,石蜡是最常见的一种相变材料,向石蜡中填充高导热填料可制备导热性能良好的相变材料。研究人员将导热相变材料用于各种类型电力电子器件的温度管理,如各种散热器设计。

导热垫片,或称之为导热弹性体,通常是以高分子聚合物材料为基体,添加高导热填料和助剂经过加热固化形成的一种导热界面片状材料,这种材料一般是软质的,并且弹性较好。导热垫片不但能填充在产热元件和散热元件之间的缝隙从而实现热传递,还能起到密封、减震和绝缘的作用。导热垫片工艺技术简单、适用范围广,是一种优异的柔性热界面材料。随着电力电子器件不断向高功率、耐高温方向发展,其中界面热导材料也逐渐朝着高温稳定的金属或石墨烯等超高界面热导材料方向过渡。

05 结论与展望

导热绝缘基板材料、灌封和塑封等包封保护材料以及界面导热材料等导热绝缘材料对电力电子器件的绝缘封装和高效运行起着至关重要的作用。电力电子器件向更高温度、更高电压、更高频率以及更大电流的方向发展促使封装结构逐渐趋于微型化和高功率密度化,这对相应的封装材料提出了更高要求。目前,国内在导热绝缘领域的研究还落后于日本、欧美国家。例如,现阶段的研究工作或者专注于导热绝缘材料的失效检测,对于材料本身改性和新材料的开发研究较少;或者停留在材料本征性能的考察上,针对导热绝缘材料与器件之前的关联性关注不够。为获得性能更优异的电力电子封装材料,仍需加强在该领域的研发投入,基于材料本身分子结构与材料性能关系并与电力电子器件可靠性机理建立关联机制,开发具有更高耐温性、导热性和绝缘性的新型导热绝缘材料,以实现电力电子器件向更高工作电压、更高工作温度和更快开关速度的方向发展。来源:绝缘材料 作者:佟辉,臧丽坤,徐菊 ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

-

电子产品结构与导热材料解决方案2024-11-11 7193

-

电力电子器件课件2009-09-16 13369

-

电源通讯LED行业应用的导热绝缘材料如下:2011-04-05 3461

-

电力电子器件分类怎么规定的2017-01-19 3515

-

电子产品散热对导热材料的选用2019-09-17 4739

-

导热材料,导热硅胶,导热相变材料,igbt散热2021-11-19 826

-

电力电子器件及应用2009-04-14 2470

-

绝缘材料的分类_绝缘材料的性能2020-01-26 17470

-

兆科今日分享:使用导热绝缘材料需要注意哪几个细节呢?2020-03-15 1204

-

电力电子器件分类_电力电子器件的特点2021-01-07 43250

-

导热绝缘材料具有良好的导热性和耐潮防雷性2021-03-16 2116

-

常用的导热绝缘材料有哪些2021-07-02 15024

-

金菱通达导热绝缘材料一贴降温—IGBT模块散热不再难2021-12-23 1039

-

GLPOLY导热绝缘材料XK-F10ST的产品性能2022-01-23 697

-

电气设备如何选择合适的导热绝缘材料?2024-09-25 1065

全部0条评论

快来发表一下你的评论吧 !