AEC---SiC MOSFET 高温栅氧可靠性研究

描述

摘要:碳化硅(SiC)由于其优异的电学及热学特性而成为一种很有发展前途的宽禁带半导体材料。SiC材料制作的功率MOSFET很适合在大功率领域中使用,高温栅氧的可靠性是大功率MOSFET中最应注意的性能。

本文通过正压高温栅偏试验和负压高温栅偏试验对比了自研SiC MOSFET 和国外同规格 SiC MOSFET 的高温栅氧可靠性。负压高温栅偏试验结果显示自研 SiC MOSFET 与国外 SiC MOSFET 的阈值电压偏移量基本相等,阈值电压偏移量百分比最大相差在 4.52%左右。正压高温栅偏试验的结果显示自研SiC MOSFET的阈值电压偏移量较小,与国外SiC MOSFET相比,自研SiC MOSFET的阈值电压偏移量百分比最大相差11%。自研器件之所以占主导地位,是因为SiC/SiO2接口中引入适量氮元素钝化接口缺陷,同时降低快接口态生成,从而使得整个接口态密度最小。

引言:SiC 是一种非常优秀的半导体材料,拥有优良的物理和电学特性。SiC 材料与 Si 材料相比具有禁带宽度更宽、临界击穿场强更大、电子饱和漂移速度更快等优点[1]。与 Si 器件相比,SiC 器件具有更低的导通电阻、更高的开关频率,这使得 SiC 器件的导通损耗更小,装置体积可以做的更小,此外 SiC 器件还具有更好的耐高温、抗辐射性能[2]。

随着半导体技术的不断发展,Si基功率半导体器件已经接近了它的物理极限,SiC功率器件在轨道交通,智能汽车,开关电源以及工业电机等方面都有了迅速的发展与应用[3]。SiC功率器件中SiC功率MOSFET开关一直是国内外产业界与学术界关注的焦点与热点[4]。SiC MOSFET的栅介质及沟道界面对器件性能和可靠性有影响[5]。该文主要就自研SiC MOSFET及国外公司SiC MOSFET器件高温可靠性试验进行了分析。

SiC MOSFET 栅氧化层可靠性

SiC基MOSFET器件栅氧界面处的势垒高度较低,较低的势垒高度使沟道中的载流子更容易穿过势垒来到氧化层中,影响栅氧化层的质量。另一方面,SiC 在氧化过程中残留在界面处的 C 元素会在 SiC/SiO2的界面处带来较高的界面态密度[6]。高密度的界面态会影响 SiC MOSFET 器件的性能和可靠性[7]。界面上电荷陷阱利用俘获电荷减小载流子密度并利用库伦散射减小载流子迁移率从而影响SiC MOSFET电流能力、跨导以及其他性能;界面态电荷陷阱捕获并释放载流子使器件打开与关闭时SiC MOSFET阈值电压漂移[8]。栅氧化层及界面态电荷陷阱增加了高电场中SiC MOSFET的隧穿电流并加大了漏电流,击穿栅氧介质而造成器件失效。

在实际应用中可靠性是评价器件性能的重要指标,因此对 SiC MOSFET 的可靠性进行评估具有重要意义 [1]。以下介绍 SiC MOSFET 的一种可靠性评估方法,高温栅偏(High Temperature Gate Bias,HTGB)试验。高温栅偏试验就是模拟SiC MOSFET导通状态下的运行状态,使被测样品长期连续地维持在高温高栅压应力状态下来考核,再对待测样品进行电学测试以监测漏电流、阈值电压等电学参数,通过改变电学参数评价待测器件的可靠性的一种评价手段[9]。高温栅偏测试是评价SiC MOSFET器件可靠度的一项重要测试,旨在证实与晶体缺陷相关栅极氧化膜的可靠度,在评价栅氧化层稳定性方面起着至关重要的作用。

高温栅偏试验有正向高温栅偏试验与负向高温栅偏试验两种。正向高温栅偏实验时栅极长期受直流正偏压作用,SiC栅氧化层界面存在陷阱捕获电子导致阈值升高。负向高温栅偏实验中栅极长期受直流负偏压作用而俘获空穴并降低阈值。在高温下施加栅偏压的过程中,栅氧化层中的陷阱、可动离子,SiC/SiO2界面处的界面态、近界面态会随着偏压应力的累积发生俘获和运动[8]。高温下施加在栅极的偏压应力会向栅氧层中注入并累积一些电荷,电应力持续累积,会对 SiC MOSFET 的开关特性造成影响,使得阈值电压、导通电阻等发生变化,甚至使器件失效。

SiC MOSFET 高温栅偏试验

一、 试验原理

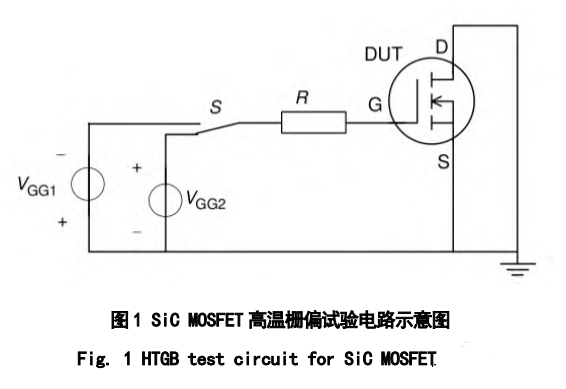

高温栅偏试验是将栅极偏置与高温应力同时作用于MOSFET器件栅氧化层上,从而对其可靠性进行评价。本考核试验是参照IEC60747-8的标准来评价器件的性能。测试电路图见图1.通过比较SiC MOSEFT装置高温栅偏测试前和测试后阈值电压VTH和栅漏电流IGSS来研究装置高温偏压时的可靠性。

二、 试验过程

样品信息:A、B 是自主研制的不同栅氧条件的 SiC MOSFET,R、C 是国外同规格器件。挑选 A 器件 5 只、B 器件 5只、R 器件 3 只、C 器件 2 只,共 15 只器件进行试验。

试验条件:

负偏压 HTGB:Tj=175℃,VGS=-5V,VDS=0V,t=168hours,并在试验后 6 小时、12 小时、24 小时、48 小时、96 小时、168h 后进行器件静态特性对比测试。

正偏压 HTGB:Tj=175℃,VGS=+20V,VDS=0V,t=168hours,试验 168 小时后进行器件静态特性对比测试。

通过比较测试前后阈值电压VTH特性和栅漏电特性,将阈值电压漂移幅度视为器件特性变化的评价依据。

三、试验结果及分析

1、负压 HTGB 试验

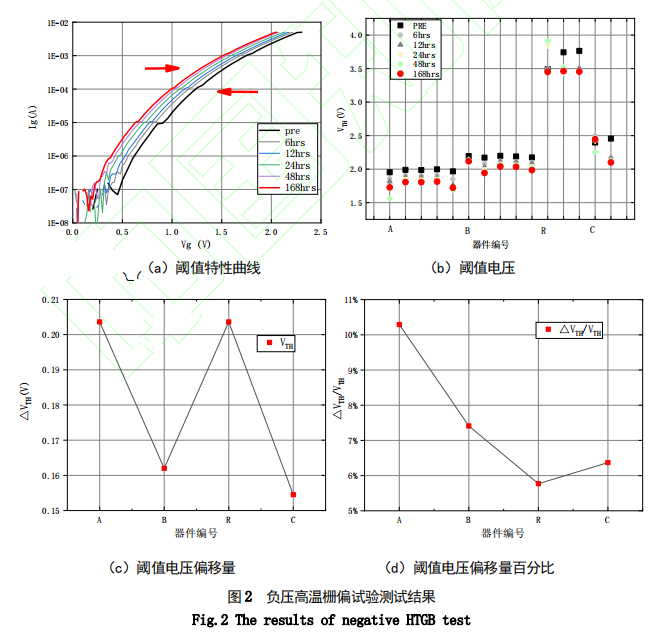

图 2 给出了阈值特性曲线、阈值电压及阈值电压漂移情况的实验结果。

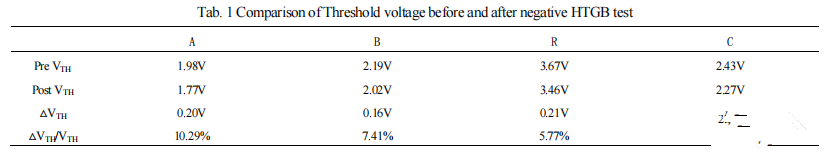

不同器件的阈值电压变化情况如表 1 所示

从图 2 以及表 1 可以看出,对于四种不同的 SiC MOSFET:

168 小时考核前后,自研器件 A、B 的阈值电压偏移量分别是 0.2V、0.16V,国外器件 R、C 的阈值电压偏移量分别是 0.21V、0.15V,A 与 R、B 与 C 分别相差 0.1V;自研器件 A、B 阈值电压偏移量百分比的变化分别是 10.29%、7.41%,国外器件 R、C 阈值电压偏移量百分比的变化分别是 5.77%、6.37%。自研器件与国外器件相比,差距不大;自研器件 A与 B 相比,器件 B 阈值电压偏移量更小。

随着考核时间的增加,阈值电压逐渐减小,减小的幅度越来越小。

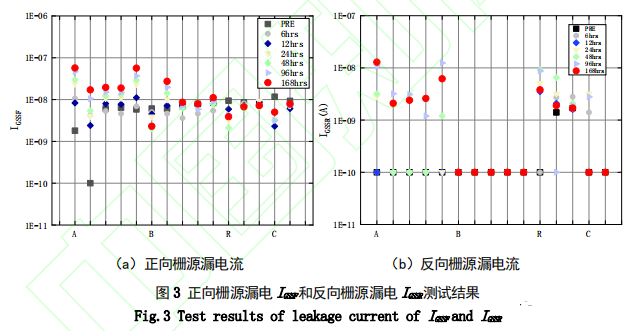

图3给出了正向栅源漏电流(IGSSF)和反向栅源漏电流(IGSSR)在反向高温栅偏试验前后的试验结果。

从图 3 可以看出对于四种不同的 SiC MOSFET 器件:

正向栅源漏电流随着偏压时间延长呈增大趋势,测试均约为10nA,自研器件与国外相同规格器件无显着差异;自研器件A和B的正向栅漏电流无显着差异。

R 组中有一个器件在试验前的反向栅源漏电为 2nA,其它器件的反向栅源漏电在试验前都低于 0.1nA,试验后 B组器件仍低于 0.1nA,其他 3 款器件增加到 5nA 左右。在负压栅偏试验中,自研器件反向栅漏电流变化幅度更小,稳定性更好;自研器件 A 与 B 相比,器件 B 的反向栅漏电流更小。

2、 正压 HTGB 试验

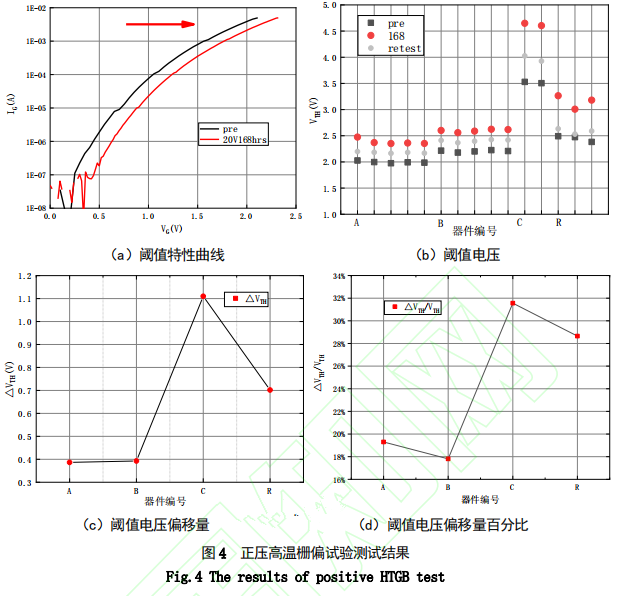

图 4 给出了正向高温栅偏试验后阈值特性曲线、阈值电压、阈值电压偏移量的结果。

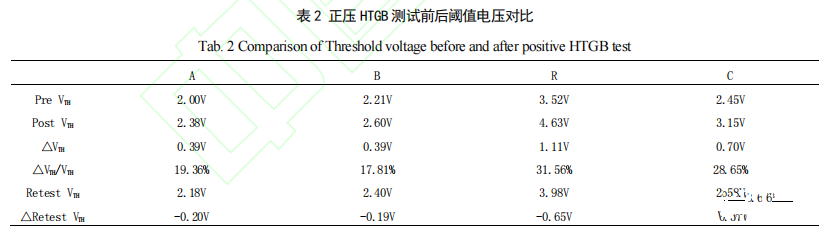

正压高温偏压试验前后不同器件的阈值电压变化情况如表 2 所示:

图 4 以及表 2 可以看出,对于四种不同的 SiC MOSFET,正向高温栅偏试验前后:

自研器件 A、B 的阈值电压偏移量较小,分别是 2.18V、2.40V,偏移量大约为 18%;国外同规格器件 R、C 的阈值电压偏移量较大,分别是 3.98V、2.58V,偏移量在 29%左右。这说明自研器件在正向高温栅偏试验中的可靠性要优于国外同规格的器件。

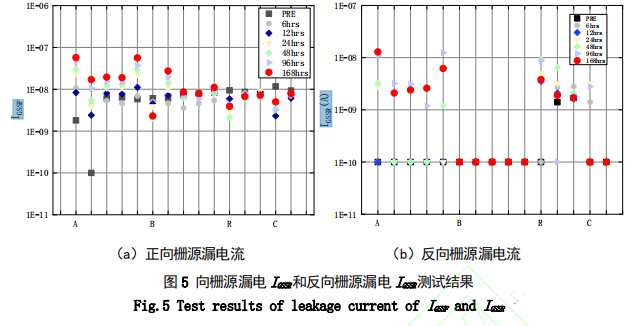

自研的器件A和B经过测试24小时后重新测量,阈值电压恢复量约为0.2V;国外同规格器件阈值电压的回复量在0.6V左右,表明自研器件具有更优的阈值稳定性高温栅偏试验前后的正向栅源漏电流(IGSSF)和反向栅源漏电流(IGSSR)如图5所示。

从图 5 可以看出,对于 4 种不同的 SiC MOSFET 器件,经过正向 HTGB 试验:

正向栅源漏电流在正向高温栅偏试验后均呈现变小的趋势,4种器件之间无显着差异,表明自研的器件在性能上接近于国外同等规格的器件。

反向栅源漏电流在试验前后都比较小。器件 A、B、R 的反向栅漏电流在试验前后和 24 小时之后复测都低于 1nA;C 组器件中,第一个器件的反向栅源漏电在试验前后分别是 1.5nA 和 nA,24 小时之后复测为 4nA,第二个器件的反向栅源漏电在试验前后都小于 1nA,24 小时之后复测为 1.6nA。

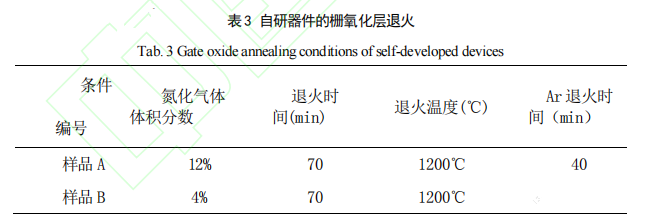

对两款自研器件的栅氧工艺条件进行分析,如表 3 所示。

样品 A 与样品 B 相比,改变了氮化气体的体积分数,氮化气体的体积分数分别为 6%和 12%。

SiC 进行氮化退火的机理是引入氮元素,与表面的 C 相关缺陷结合,钝化界面态从而降低表面的界面态。然而,一些文献指出当引入氮原子个数过多时,引入N原子和C有关缺陷等组合会在界面处产生空穴陷阱而无法最大限度地降低界面态密度[10-11]。其中东京大学及范德比尔特大学均做过有关研究,东京大学注意到界面N含量正比于快界面态密度,美国范德比尔特大学Rozen等证明SiC/SiO2及Si/SiO2界面系统氮化退火,退火后半导体-SiO2界面以及近界面空穴陷阱密度与N含量呈线性关系,且N含量越高空穴陷阱密度越大。

在负偏压栅漏电测试实验中,测试温度为室温,P-F 隧穿电流与温度呈指数关系,且随温度的增加而增加。结合Le-Huu 等人对 SiC MOS 栅漏电流的研究成果,可以认为我们测试得到的漏电结果,以 P-F 隧穿电流为主,F-N 隧穿电流占栅漏电流较小的部分。在栅漏电流的测试结果中,的栅漏电流正向栅漏电流差距不大,反向栅漏电流样品 B 的最小。从P-F隧穿电流隧穿机理来看,第一阶段空穴经过隧穿过程进入SiO2内部陷阱能级,第二阶段再经过热激发传递至氧化层,陷阱能级对其有重要影响。综合以上所述退火条件下界面密度变化情况,可分析认为样品B退火条件在界面处引入适当N原子,当钝化界面缺陷时,产生的界面空穴陷阱减少,使得界面上缺陷总数量减少,较小的界面缺陷使得样品 B 在高温偏压试验前后的阈值电压漂移量较小,反向偏压漏电也较小,反向偏压漏电和高温偏压漏电的结果可以相互验证。

结论

文中开展了自研器件与国外相同规格器件正,负压高温栅偏实验,通过观察实验前后阈值电压,前,后向栅源漏电流变化量分析了器件可靠性。

在负压高温栅偏试验中,自研器件与国外器件的阈值电压变化量绝对值相差不大,分别是 0.2V、0.16V 与 0.21V、0.15V,自研器件的阈值电压偏移量百分比与国外器件相比稍大;自研器件和国外器件的栅源漏电流没有明显差别。

在正压高温栅偏测试中,自研器件和国外器件的阈值电压漂移分别为2.18V,2.40V以及3.98V和2.58V;自研器件和国外器件正向栅漏电流的变化幅度相当,而反向栅漏电流较国外器件更为平稳。

自研器件 A 和 B 的氮化气体体积分数分别是 12%和 4%,器件 A 在 SiC/SiO2界面处引入了过量的氮元素,钝化界面缺陷的同时,快界面态的产生过多,界面态密度没有被降到最低;器件 B 在 SiC/SiO2界面处引入的氮元素含量适当,钝化界面缺陷的同时,减少了快界面态的产生,使总的界面态密度被降到最低。

-

如何测试SiC MOSFET栅氧可靠性2025-03-24 2328

-

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?2025-01-04 2398

-

3300V SiC MOSFET栅氧可靠性研究2024-01-04 5010

-

1000h SiC MOSFET体二极管可靠性报告2023-12-05 1456

-

SiC MOSFET AC BTI 可靠性研究2023-11-30 2129

-

SiC MOSFET的器件演变与技术优势2023-02-27 1403

-

ROHM SiC-MOSFET的可靠性试验2023-02-08 1966

-

SiC MOSFET FIT率和栅极氧化物可靠性的关系2022-07-12 13839

-

从硅过渡到碳化硅,MOSFET的结构及性能优劣势对比2022-03-29 3396

-

高可靠性SiC MOSFET芯片优化设计2022-02-18 5602

-

SiC MOSFET:经济高效且可靠的高功率解决方案2019-07-30 4142

-

SiC-SBD关于可靠性试验2018-11-30 3423

-

能提供AEC-Q100可靠性报告吗?2018-10-26 2927

全部0条评论

快来发表一下你的评论吧 !