先进封装中铜-铜低温键合技术研究进展

描述

来源:焊接学报

摘 要

Cu-Cu 低温键合技术是先进封装的核心技术,相较于目前主流应用的 Sn 基软钎焊工艺,其互连节距更窄、导 电导热能力更强、可靠性更优. 文中对应用于先进封装领域的 Cu-Cu 低温键合技术进行了综述,首先从工艺流程、 连接机理、性能表征等方面较系统地总结了热压工艺、混合键合工艺实现 Cu-Cu 低温键合的研究进展与存在问题, 进一步地阐述了新型纳米材料烧结工艺在实现低温连接、降低工艺要求方面的优越性,概述了纳米线、纳米多孔骨 架、纳米颗粒初步实现可图形化的 Cu-Cu 低温键合基本原理. 结果表明,基于纳米材料烧结连接的基本原理,继续 开发出宽工艺冗余、窄节距图形化、优良互连性能的 Cu-Cu 低温键合技术是未来先进封装的重要发展方向之一.

0 序言

摩尔定律指出,集成电路上可容纳的晶体管数 目及性能约每隔 18 ~ 24 个月便会提升一倍 . 随 着大数据、5G、人工智能、移动互联网的迅猛发展, 尤其是工艺节点到 7 nm 之后,物理效应、成本的限 制使得依靠光刻技术驱动的摩尔定律明显放缓. 在“后摩尔时代”,不再一味地追求更小的光刻工艺 节点,而是依靠先进封装互连技术的创新来满足系 统微型化、多功能化的需求,这将是集成电路制造 行业发展的重要方向之一 .

为了满足高性能芯片的应用需求,未来先进封 装互连技术将不断向高密度、高可靠的方向发展. 高密度即指焊点节距将不断减小至 10 μm 以下,焊 点密度超过 10 000 个/mm2 ;高可靠主要指焊点在 电流密度不小于 106 A/cm2 、服役温度不低于 100 ℃ 等工况下服役时具有良好的稳定性能,并伴随应用 领域对电子器件要求越高则上述服役参数将不断 提升. 目前,主流应用的先进封装互连技术为 Sn 基 钎料软钎焊工艺 ,主要包括回流焊和波峰焊工艺, 其具有连接温度低 (250 ~ 300 ℃)、成本低等优势. 对于回流焊工艺,回流过程中可发生自对中效应和 塌陷效应,降低了对设备对中精度和基板平整度 的要求. 然而,软钎焊工艺也存在诸多局限性,比如 回流过程中易发生外溢效应,无法实现窄节距互 连;其接头载流能力弱,易发生电迁移失效;界面 反应易生成空洞和脆性相,引起机械可靠性降低等. 这些瓶颈导致软钎焊工艺无法满足未来先进 封装互连技术的发展要求. 近年来,Cu-Cu 键合 新方法发展迅速,无 Sn 元素的使用避免了上述问 题的出现. 具体而言,Cu-Cu 键合具有以下优势:① Cu 在键合过程中全程保持固态,无软钎焊的外 溢问题,可实现窄节距互连;② 具有优异的导电、 导热性能,良好的抗电迁移能力和热机械可靠性;③ Cu 是半导体制造中的常用金属,工艺兼容性好 且材料成本低廉. 综合上述因素,Cu-Cu 键合技术 可满足高密度、高可靠互连,未来最有可能获得大 规模应用. 然而,Cu-Cu 键合也面临诸多新的挑战, 如铜的熔点 (1 083 ℃) 高、自扩散速率低,难以实现 低温键合. 已有研究表明,Cu-Cu 直接键合需要在 400 ℃ 的高温下才能充分发生原子扩散,如此 高的温度会导致降低对中精度、损伤器件性能、增 加设备要求等问题. 因此,如何实现 Cu-Cu 低温 键合已成为学术界和产业界共同关注的焦点之一.

目前,实现 Cu-Cu 低温键合的技术手段可分为 热压键合工艺、混合键合工艺、纳米材料烧结工艺 三大类. 除了需满足上述低温需求外,新工艺还要 综合考虑性能 (如强度、电阻)、可靠性、效率、成 本、工艺兼容性等因素. 文中将对这些工艺的方 法、原理进行系统归纳、总结,分析其实际应用时存 在的工艺难点,并展望了 Cu-Cu 低温键合进一步研 究的方向,以期对未来技术发展提供参考.

1 热压键合工艺

热压键合工艺的基本原理与传统扩散焊工艺 相同,即上下芯片的 Cu 凸点对中后直接接触,其实 现原子扩散键合的主要影响参数是温度、压力、时 间. 由于电镀后的 Cu 凸点表面粗糙并存在一定的 高度差,所以键合前需要对其表面进行平坦化处 理,如化学机械抛光 (chemical mechanical polishing, CMP),使得键合时 Cu 表面能够充分接触. 基于目 前研究文献,通过热压键合工艺实现 Cu-Cu 低温键 合的方法从机理上可分为两类,即提高 Cu 原子扩 散速率和防止/减少待键合 Cu 表面的氧化.

1.1 提高 Cu 原子扩散速率

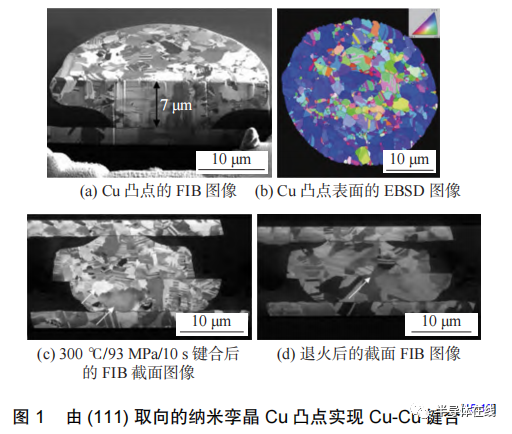

Juang ,Shie ,Ong,Liu 等人提出了 电镀晶粒呈现高度 (111) 取向的 Cu 凸点用于 CuCu 热压键合的方法,如图 1 所示. 已有研究表明, 在 150 ~ 300 ℃ 条件下,Cu 原子在 (111) 晶面上的 扩散速率比 (100)、(110) 晶面高 3 ~ 6 个数量级,晶 粒呈现高度 (111) 晶向的 Cu 凸点可以有效提高 Cu 原子扩散速率,降低键合温度 . 利用晶粒定向 生长的方法可以在 300 ℃,90 MPa,10 s 的条件下 完成快速键合,但是键合强度和导电性能较差. 为 此研究人员进一步开发出了两步键合工艺:首 先,电镀后的 Cu 凸点进行 CMP 并使用柠檬酸清洗 去除表面氧化物,并在 300 ℃,93 MPa,10 s 的条件 下进行预键合;然后,在 300 ℃,47 MPa 的真空条 件下保温 1 h 进行退火处理,退火后的剪切强度达 103 MPa,导电性能进一步改善. 图 1d 显示了退火 后晶粒会长大至贯穿键合界面,从而可提高界面的结合强度.

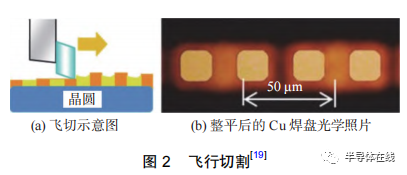

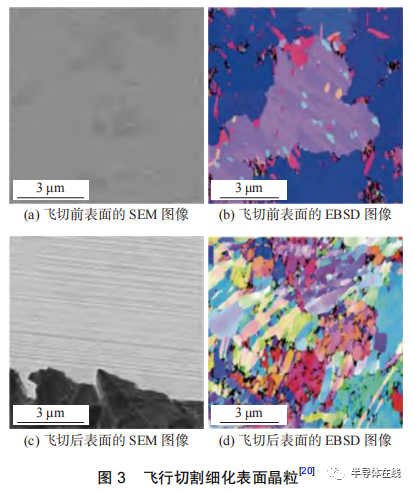

此外,Sakai等人采用金刚石刀头飞行切割 的方法对 Cu 表面进行整平,如图 2 所示. 发现切 割后的 Cu 表面会出现由细晶粒构成的薄层,细晶 层可提高晶界扩散通量,因而降低 Cu-Cu 键合的温度. 最终键合在 200 ℃,30 min,300 MPa 的条件下 完成,且界面处原子相互扩散形成了新的晶粒. 研 究人员还比较了飞行切割与 CMP 处理后的 CuCu 键合强度,结果表明,200 ℃ 连接条件下,前者 的强度比后者高出近一倍. 此外,Al Farisi 等人将该方法用于密封,飞行切割后的 Cu 密封条可在 250 ℃ 的低温下实现键合,从而减少密封过程中的 气体解吸附,降低腔体内的气压. 从图 3 可以看到, 飞行切割后的 Cu 表面晶粒发生了明显细化.

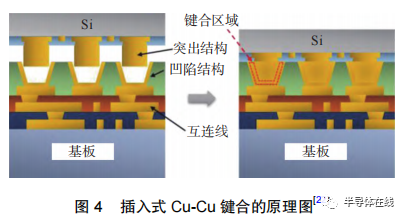

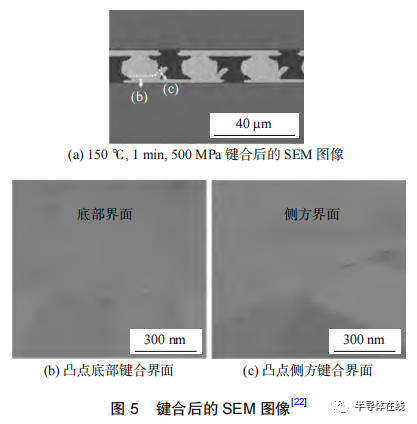

进一步地,为降低对 CMP/飞行切割整平工艺 的依赖,Yang,Chou等人提出了插入式 CuCu 键合工艺,其原理如图 4 所示. 首先通过电镀工 艺制作出异型结构的待键合 Cu 表面,一面直径较 小的 Cu 为突出结构,另一面直径较大的 Cu 为凹陷 结构,二者对中后形成插入式结构. 在加压过程中突出结构的 Cu 和凹陷结构的 Cu 发生相对滑移和 应力集中,产生一定的热效应,加速原子扩散. 这种 方法可以在 150 ℃ 的条件下完成键合,键合后的界 面如图 5 所示. 可靠性测试表明,该方法经过 1 000 个 热 循 环 测 试 (thermal cycling test, TCT, −55 ~ 125 ℃) 和 96 h,130 ℃,85% 湿度的加速老化测试 (highly accelerated stress Test,HAST) 后,接头电阻 无明显变化. 这种方法无需 CMP 工艺,对待键合表 面的粗糙度有一定容忍度. 但是 ,为了使上下 Cu 结构发生较大塑性变形而充分接触,需要施加 高达 500 MPa 以上的压力.

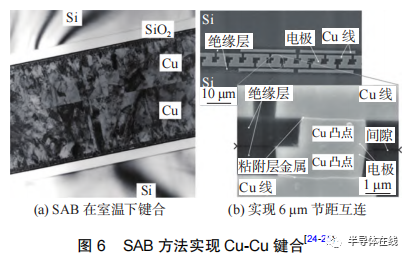

1.2 防止/减少待键合表面氧化

Cu 在高温键合的情况下容易发生氧化,阻碍Cu 原子的扩散. Takagi,Suga,Shigetou等人 提出了表面活化键合 (Surface Activated Bonding, SAB) 的方法. 该方法在超高真空条件下 (10−8 torr) 采用等离子体轰击待键合 Cu 表面,去除氧化物和 其他污染物,达到原子级的表面清洁度,并在室温、 无压力条件下进行预键合. 室温条件键合可以保证 有更好的对中精度,报道中 SAB 可实现 6 μm 的窄 节距互连. 由图 6 可以看到,预键合后仍存在明显 界面,所以该方法往往需要 250 ~ 300 ℃ 的高温退 火. SAB 表面处理和键合过程都需要在高真空条件 下完成,对设备要求非常高.

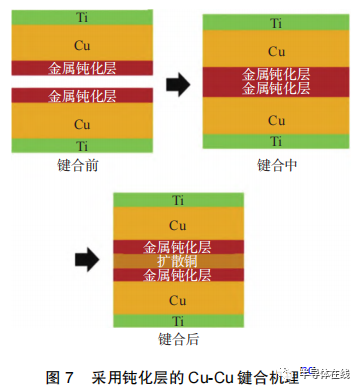

此外,研究人员提出了使用 Ti,Au,Ag, Pd等金属在 Cu 表面制作钝化层的方法,其键合原理如图 7 所示. Cu 表面的金属钝化层及可有效 防止 Cu 被氧化,在键合过程中金属钝化层会向 Si 基底一侧移动,而 Cu 原子会向键合界面迁移,最 终完成 Cu-Cu 键合.

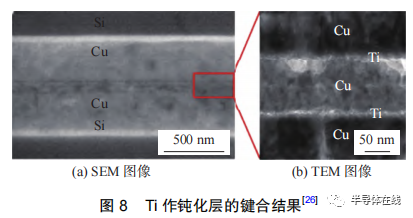

如图 8 为 Ti 作钝化层的键合结果,在 180 ℃, 1.91 MPa,30 ~ 50 min 的键合条件下,Ti 向 Si 基底 的方向移动了约 50 nm,键合界面处为 Cu. 键合后 经过 500 个 TCT(−55 ~ 125 ℃) 和 96 h,130 ℃,85% 湿度的 HAST 后,接头电阻无明显变化.

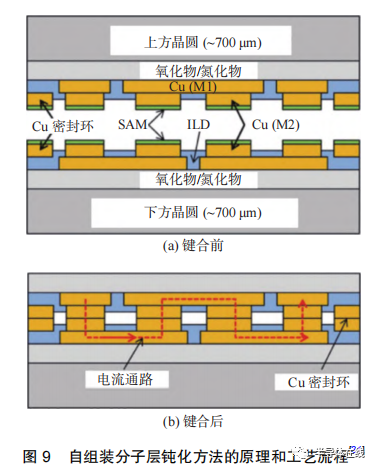

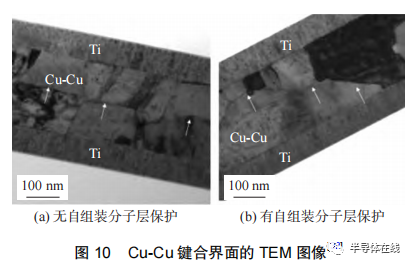

此外,Peng,Tan等人还提出了采用自组 装 分 子 层 (self-assembled monolayer, SAM) 钝 化 Cu 表面防止氧化的方法,如图 9 所示. 在键合前, 晶圆放入烷烃硫醇溶液中进行浸泡从而在 Cu 表面 形成钝化保护. 键合过程首先升温至 250 ℃,该温 度下有机物钝化层会自行分解,随后将分解产物抽 走后,Cu-Cu 键合过程在 300 ℃,1 h,2 500 mbar 真 空条件下进行. 图 10 为无钝化保护和有自组装分 子层保护的键合界面对比,可以看到无钝化保护的键合界面依然明显,而钝化保护的条件下界面基本消失.

2 混合键合工艺

窄节距互连尤其节距小于 10 μm 的情况下, Cu-Cu 键合后的片间间隙很小,难以填充下填料. 混合键合工艺可分别实现 Cu 和 Cu 之间的键合以 及 Cu 周围介质和介质之间的键合,键合后的介质 可起到下填料的作用,减缓热应力的同时保证更高 的键合强度、散热能力和防止 Cu 凸点被腐蚀. 典 型的混合键合包括 Cu/SiO2 和 Cu/粘结剂键合两 种. Cu/SiO2 混合键合的关键是得到平整度高、粗糙度小、亲水性的表面,键合前需对 SiO2 表面进行 激活;Cu/粘结剂混合键合基于热压键合机理,Cu/ 热固性的粘结剂通过加热加压的方法键合在一起.

2.1 Cu/SiO2 介质的混合键合

Cu/SiO2 键合后可以得到无缝隙的键合界面, 能有效提高热/机械可靠性. 目前,关于 CuCu 键合的研究很多,如前述晶面定向生长、表面钝 化等,然而其中相当一部分工艺无法直接移植到 Cu/SiO2 混合键合. 这是因为 Cu/SiO2 混合键合需 要综合考虑 Cu-Cu 及 SiO2 -SiO2 键合 ,面临工艺 兼容的挑战. 目前,实现 Cu/SiO2 混合键合的方 法包括表面激活、直接键合技术 (Direct Bonding Interconnect,DBI)、表面活化键合 (SAB) 等.

2.1.1 基于表面激活的混合键合

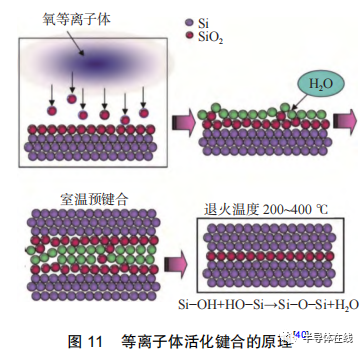

表面激活是指采用等离子体对晶圆表面进行 处理,清洁晶圆表面并使其活化,研究中采用的等 离子体包括 O 2 ~ ,H2~ ,N 2 ,NH3 ~ ,Ar等. 如 图 11 所示,等离子体活化可以提高 SiO2~ 表面的羟 基密度,使得 SiO2 可在室温下实现亲水性预键合, 并在随后 200 ~ 400 ℃ 的退火过程中脱水达成更可靠的共价键连接. 基于表面激活的混合键合的难 点之一是等离子体处理会对 Cu 表面产生不利影 响,例如使用 O2 等离子体会氧化 Cu,即便是 Ar 等 离子体处理时腔体内含有的氧也会对 Cu 表面造成 氧化;使用 N 2 ,NH3 等处理会使得 Cu 表面生成 氮化物,影响 Cu-Cu 键合.

2.1.2 基于 DBI 的混合键合

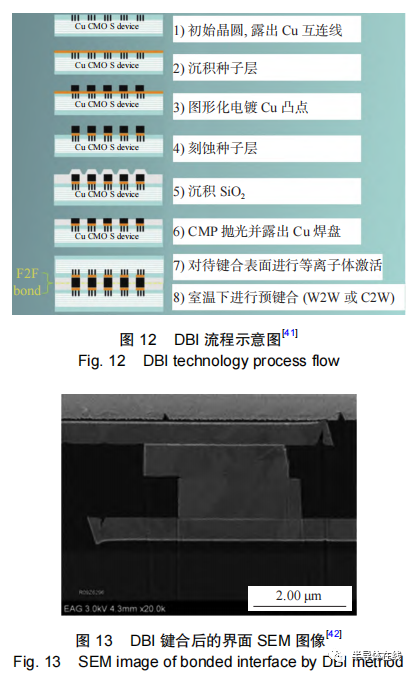

Co,Enquist等人提出了 DBI 的混合键合方法 ,其具体工艺流程如图 12 所示. 首先通过溅 射、电镀等半导体工艺在晶圆表面制作 Cu 凸点,随 后沉积 SiO2 介质层覆盖 Cu 凸点及晶圆表面,接着使用标准 CMP 工艺露出晶圆表面的 Cu 焊盘并对 焊盘和 SiO2 介质进行整平. 在 CMP 过程中,抛光 液作用于 Cu 表面使其高度略低于 SiO2 表面. 在键 合前使用等离子体对 SiO2 表面进行激活,使其 可在室温、无压条件下完成预键合.预键合后需 要在 300 ~ 350 ℃ 下进行退火,退火可以提高 SiO2 - SiO2 之间的键合强度,并使得 Cu 焊盘高温膨胀相 互挤压,完成 Cu-Cu 键合. 图 13 为键合后的界面, Cu-Cu 及 SiO2 -SiO2 键合界面都没有缝隙存在. DBI 由于在室温下完成预键合,所以可以保证很高 的对中精度,报道称其可实现 3 μm 的互连节距. DBI 具有良好的可靠性,键合后经过 2 000 个 TCT (−40 ~ 150 ℃) 和 2 000 h,275 ℃ 的高温存储后,接 头电阻分别下降了 1.2% ~ 1.7% 和 1.2% ~ 1.4%, 满足相关标准中电阻升高小于 10% 的要求.

2.1.3 基于 SAB 的混合键合

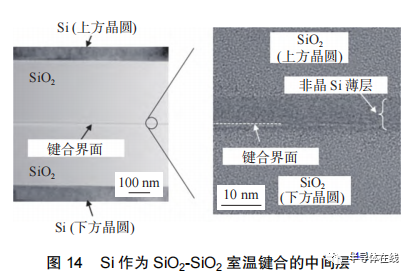

Utsumi等人提出了一种基于 Ar 等离子体 的 SAB 混合键合方法. 此前研究中发现,超高真空 下采用 Ar 等离子体轰击可以实现 Cu-Cu,Si-Si 之 间的键合,但对 SiO2 -SiO2 之间的键合效果较差. 为 了提高 SiO2 -SiO2 之间的键合质量 ,研究人员在 SiO2 表面溅射了约 12 nm 的 Si 作为中间层,随后 经过 SAB 处理并在室温下键合. TEM 观察发现, 键合后的界面为厚度约 7 nm 的非晶 Si 薄层 (如 图 14 所示),键合强度约为 25 MPa. 这种方法也会 在 Cu 表面引入 Si 层,在一定程度上降低 Cu 的导 电性.

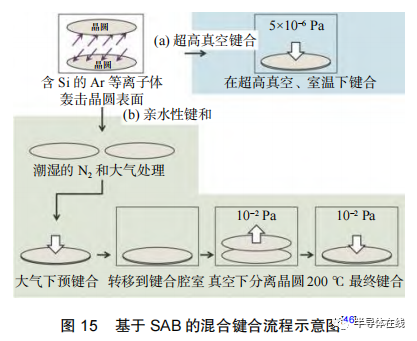

进一步地,He 等人提出了采用含 Si 的 Ar 等离子体处理待键合表面的工艺方法,如图 15 所示. 含 Si 等离子体可提高 SiO2 表面的 Si 点位, 促进 SiO2 -SiO2 键合. 表面处理后分两条工艺路线 进行晶圆键合,一种是直接在 5 × 10^−6^ Pa 的高真空 下直接进行室温键合,另一种为采用预键合-分离- 最终键合的多步路线进行亲水性键合:(1) 将处理 后的晶圆置于真空度为 2 × 10^−2^ Pa 的腔室内,随后 向腔室内充入潮湿的 N2 至 3 kPa,接着冲入干燥氮 气至大气压,晶圆取出后采用纯水冲洗并甩干; (2) 在大气 (湿度约为 40%)、常温、无压条件下对晶圆进行预键合,并在大气下保存 10 min 以上;(3) 将 预键合后的晶圆转移至键合腔室内,并在 10−2 Pa 的条件下分离预键合的晶圆;(4) 在 10−2 Pa 真空 度 ,200 ℃,2.5 MPa,30 min 的条件下进行最终 键合并在大气压下 200 ℃ 退火 2 h. 强度测试表 明,预键合—分离—最终键合的方法可实现 2.0 ~ 2.5 J/m^2^ 结合能的 SiO2 -SiO2 键合,优于高真空直接 键合的 0.5 J/m^2^ . 这是由于该方法可以在最终键合 前增加−OH 吸附及去除表面 H2O 分子,更有利于 提高键合强度、减少界面空洞. 此外,这种方法也可 以得到低含氧量的 Cu-Cu 键合界面.

2.2 Cu/粘结剂介质的混合键合

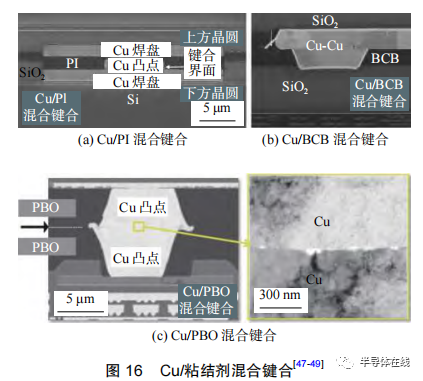

Cu/粘结剂介质的混合键合与 Cu/SiO2 混合 键合类似 ,只是使用粘结剂如 BCB, PBO, PI等替代了 SiO2 介质 (图 16),粘结剂具有更好 的柔性,可以一定程度上容忍介质表面的微尘颗粒物.

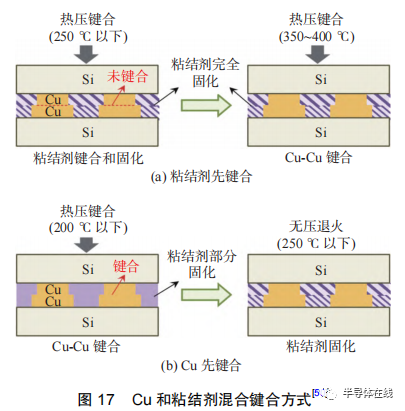

Cu/粘结剂混合键合主要基于热压的方法,实 现方式包括两种:①粘结剂先键合,如图 17a 所 示. 在较低的温度下 (约 250 ℃,取决于粘结剂的种 类) 首先将粘结剂键合并固化,此时 Cu-Cu 尚未完 成键合,然后在更高的温度 (350 ~ 400 ℃) 下进行 热压实现 Cu-Cu 键合,粘结剂在低温下键合可以防 止更高的 Cu 键合温度对未固化的粘结剂造成损 伤. 不过这种方法存在诸多不足,如需选择耐高温 的粘结剂材料、粘结剂需要较长的固化时间导致键 合效率降低等. ② Cu 先键合,如图 17b 所示.

Cu 首先在低于粘结剂固化的温度下短时键合 (如 ≤10 min),随后在更高的温度下对粘结剂进行固化 且进一步提高 Cu-Cu 键合的强度. 实现 Cu-Cu 低 温键合的方法需要考虑到对粘结剂表面的影响,如 Ar 原子束和 Ar 等离子体处理虽然可以降低 CuCu 键合的温度,但激发出来的金属离子却会污染 粘结剂表面,干扰粘结剂的键合. 为此,有研究人 员采用 Pt 催化后含 H 的甲酸对 Cu 和粘结剂表 面进行处理,可以在 200 ℃,5 min 条件下完成 Cu-Cu 键合,并且不会对粘结剂键合产生不利影响.

3 热压键合和混合键合的工艺难点

前述分别汇总了 Cu-Cu 热压键合、混合键合方 法的研究现状. 目前大部分研究还仅仅停留在实验 室阶段,需要进一步深入对工艺和机理的探讨. 与 此同时,当前这些方法也面临着共性的工艺难点, 包括以下两方面:

3.1 工艺要求非常苛刻

无论是热压键合还是混合键合方法对待键合表 面的质量如粗糙度、光洁度、晶圆整体翘曲程度有 很高要求. 由于制作完成的 Cu 表面为粗糙状态且 有一定的高度差,需要经过昂贵、复杂的 CMP、飞行 切割等整平工艺对待键合表面进行平坦化,降低表 面粗糙度和高度差. 此外,晶圆本身还具有一定的 翘曲,尤其是面积大、厚度薄的晶圆,翘曲程度会更 加明显,Cu-Cu 键合的“硬碰硬”接触方式易在键 合良率方面出现问题. 在低温互连方面,为了实现 300 ℃ 以下的低温互连,增大界面接触面积,往往需 要增加键合压力至 100 MPa 以上,这样大的压力可 能会导致晶圆碎裂或介质层开裂、变形等问题,不能 满足工艺要求. 此外,混合键合中 Cu-Cu键合和介 质-介质键合二者常常会相互干扰,需要兼顾两方面 的键合要求,对材料、工艺都提出了很大挑战.

3.2 难以灵活适用于 2.5D 互连

Cu/介质混合键合技术近年来发展迅速,部分 混合键合技术已在实际制造中应用于 3D 互连的晶 圆键合 (Wafer to Wafer,W2W). 然而,混合键合 技术对待键合表面的微尘颗粒物很敏感. 即便如 Cu-粘结剂混合键合可以容忍一定的微尘颗粒物, 但如果颗粒物出现在 Cu 表面,仍会严重影响键合 质量. 在 2.5D 互连的芯片-晶圆键合 (Chip to Wafer, C2W) 场合中,晶圆需要切割成单个芯片再键合到 载板晶圆表面,切割过程中不可避免地会引入微颗 粒物等,混合键合技术难以适用. 此外,2.5D 互连 主要是为了实现芯片功能整合,需要贴装的芯片种 类非常多样化,往往来自不同晶圆制造厂商,下游 的封装厂很难说服上游晶圆厂改变制程来适应混 合键合的工艺需求.

4 Cu纳米材料烧结连接

近年来,基于 Cu 纳米材料烧结连接实现 CuCu 键合逐渐获得关注. 与热压键合和混合键合相 比,纳米材料烧结对待键合表面的粗糙度、平整度 等有更高的适应性,能够大幅降低工艺要求.

4.1 纳米材料烧结连接的基本原理

纳米材料相对于宏观块体材料,表面原子占比增多,具有更高的表面能 ,更易发生原子扩散,非 常有利于在低温下进行烧结连接.

以金属纳米颗粒为例,其烧结过程可以用经典 粉末烧结理论进行描述. 根据粉末烧结理论,由粉 末材料构成的颗粒系统在烧结时倾向于降低其表 面的自由能,这是推进烧结进程的主要动力,烧结颈的长大是烧结过程进行的具体表现. 在烧结过程 中,首先分散/疏松的纳米颗粒在压力作用下相互接 触,然后随着温度的升高发生表面扩散、晶界扩散、 晶内扩散,烧结颈逐渐长大,组织趋于致密化. 烧结后的组织为多孔结构,与块体材料相比具有更小的模量,更容易发生塑性变形,对粗糙、不平整表面有 优异的“填补”效应 ,具有更宽的工艺窗口.

根据纳米材料烧结前的形态进行划分,研究中 的 Cu 纳米材料主要包括三类:纳米线、纳米多孔骨 架和纳米颗粒. 下面分别对这三方面的研究现状进行简要介绍.

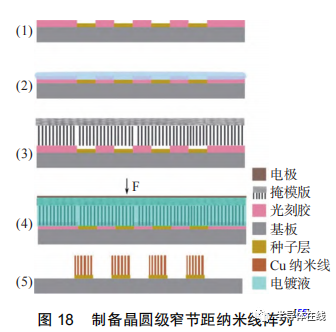

4.2 Cu 纳米线烧结

Roustaie,Strahringer,Yu等人提出了 一种基于 Cu 纳米线烧结的工艺,该工艺的优势主 要体现在其 Cu 纳米线阵列的图形化方式与成熟半 导体工艺良好兼容,可实现高密度 Cu 纳米线凸点 的制备. 具体工艺流程如图 18 所示:①在对晶圆进 行厚胶光刻漏出 Cu 焊盘,Cu 焊盘作为纳米线生长 的基底,光刻胶作为纳米线定向生长的掩膜;②通 过氧等离子体轰击去除 Cu 焊盘表面的有机物残 留;③将带有直孔阵列的特制掩模板压覆在晶圆表 面,并与 Cu 焊盘接触,整体浸没到 Cu 电镀液中;④随后进行电镀工艺,电镀过程中 Cu 纳米线以 Cu 焊盘为基底,沿着掩模版孔阵列的方向向上生 长;(5) 最后去除掩模版,获得由 Cu 纳米线构成的 凸点阵列.

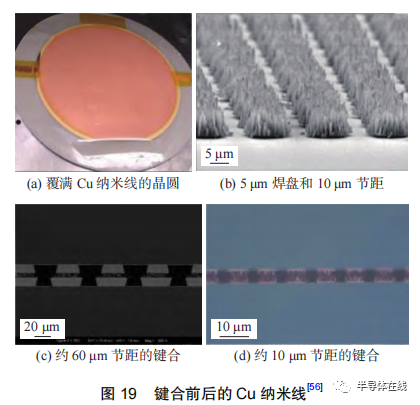

这种方法可以实现凸点阵列的晶圆级制备,如 图 19a,b 所示. 所获得的 Cu 纳米线阵列可以在 230 ℃,60 MPa 的温度、压力条件下实现 57.4 MPa 的剪切强度,且经过 1 000 个热循环测试 (−40 ~ 150 ℃) 和 4 000 h 的 HAST 测试 (85 ℃, 85% 湿 度) 后剪切强度无明显下降.

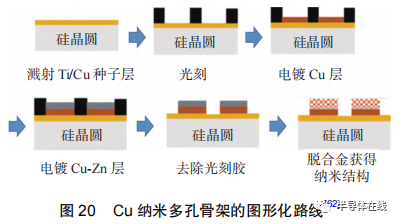

**4.3 Cu 纳米多孔骨架烧结 **

Shahane,Sosa,Mohan等人提出了 一种可图形化的脱合金法制备 Cu 纳米多孔骨架凸点,其具体工艺流程如图 20 所示. 首先在晶圆 表面溅射一层 Ti/Cu 作为后续电镀工艺的种子层, 随后旋涂光刻胶并进行光刻得到所需的孔阵列图案 ,接着在光刻胶孔内分别电镀 4 ~ 8 μm 厚的 Cu 凸点和 5 ~ 10 μm 厚的 Cu-Zn 合金,光刻胶去除 后即可得到上方为 Cu-Zn 合金、下方为 Cu 的复合 凸点结构,最后使用 1% 质量分数的 HCl 在室温下 腐蚀 4 h 使得 Cu-Zn 合金中的 Zn 被腐蚀并获得 Cu 纳米多孔骨架凸点.

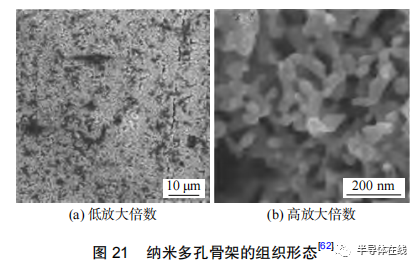

在 Cu 纳米多孔骨架制备方面,研究人员主要 研究了电流密度、Cu-Zn 合金中 Zn 的含量、退火工 艺对 Cu 纳米多孔骨架组织的影响,结果表明在电 流密度为 2.75 mA/cm^2^ 、Zn 含量为 85%、200 ℃/ 30 min/N2 退火的工艺条件下,可以获得较理想的 纳米多孔结构,如图 21 所示,特征尺寸在 60 nm 以下,其中约有 10% 的 Zn 残留.

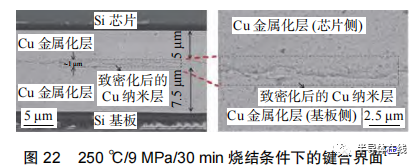

在 250 ℃,9 MPa,30 min,5% 甲酸气氛的键合 条件下,剪切强度可达 47 MPa. 如图 22 所示,键合 前约 3 ~ 4 μm 厚的多孔纳米结构被压缩到了 1 μm 以内,这表明该方法可以在一定程度上通过塑性变 形弥补基板翘曲以及 Cu 柱高度差带来的不平整 度. 不过,该工艺制备获得的 Cu 多孔结构中存在 一定的 Zn 残余,活泼金属对长期服役可靠性的影 响需要进一步研究.

4.4 Cu 纳米颗粒烧结

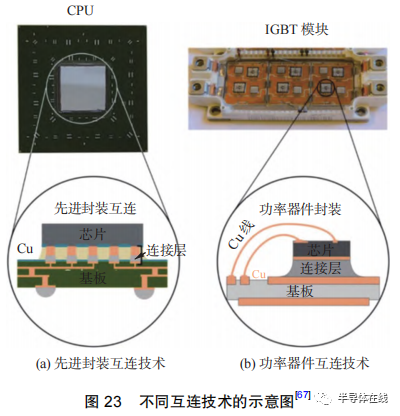

目前,Cu 纳米颗粒用于烧结连接主要是通过 配置成铜纳米焊膏并应用于功率器件封装. 如 图 23 所示,功率器件封装的芯片与基板间一般只 有一个互连层,而先进封装互连的焊点数量成千上 万. Cu 纳米焊膏应用于先进封装互连的难点之一 是图形化,即如何制作出大规模焊点阵列.

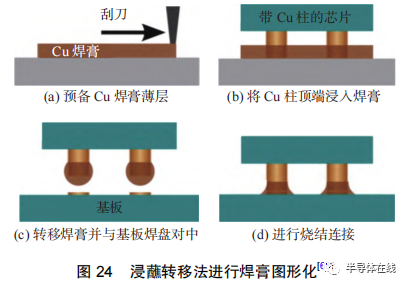

Del Carro,Zürcher等人提出了一种浸 蘸转移的方法实现焊膏图形化 ,其具体流程如 图 24 所示. 首先将微纳米颗粒混合的 Cu 焊膏通过刮刀刮平获得约 20 μm厚度的薄层 ,将电镀有 Cu 凸点的芯片在焊膏中浸蘸使得 Cu 凸点顶端黏附有 8 ~ 12 μm 厚度的 Cu 焊膏,接着将芯片与基板进行 对中并在甲酸气氛下 160 ~ 200 ℃ 烧结键合.

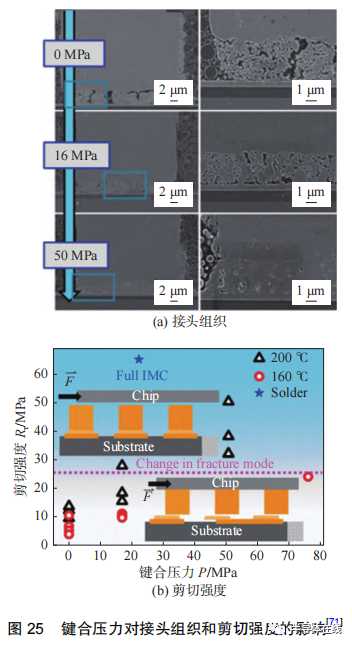

研究人员首先研究了 Cu 凸点的轮廓形态、浸 蘸转移的速度、焊膏粘度等对图形化的影响,结果 表明该方法具有良好的稳定性,可以适应一定的工 艺波动. 并重点分析了键合压力对界面烧结组织 和性能的影响,结果如图 25 所示. 从图中可以看 到,键合压力对烧结组织的孔隙率有明显影响,无 压烧结情况下烧结组织出现明显的聚集性孔洞,可 靠性存在隐患,且剪切强度只有约 10 MPa;随着压 力增大到 50 MPa,界面组织趋于致密,剪切强度提 升至 40 MPa 左右. 该方法率先将 Cu 纳米焊膏应 用到先进封装互连领域,并表现出良好的适用性, 具有良好的应用前景,但相关可靠性测试数据还比较少,需要进一步研究. 此外,由于 Cu 纳米焊膏具 有一定的流动性,易在压力作用下发生挤出从而导 致相邻焊点“桥接”,所以该方法在实现窄节距互连 上面临一定局限性.

此外,Mimatsu 等人基于 Cu 纳米颗粒粉末 提出了类似的转移方法进行图形化. 研究人员将通 过化学法合成的 Au 纳米颗粒粉末铺匀到裸硅片 上,再将带金凸点的芯片与裸硅片压到一起并加热 到 100 ℃,使得 Au 纳米颗粒与金凸点表面发生一 定程度的预烧结,最后将芯片与基板对中键合到一 起.这种方法最大的问题是纳米颗粒粉末与凸点间 的结合很弱,部分凸点上没有或只有很少的纳米颗 粒附着.

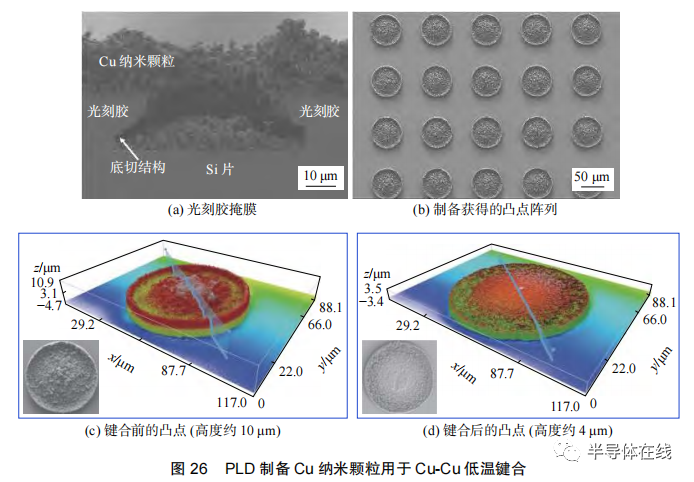

清华大学邹贵生团队最新提出了基于脉冲激 光沉积 (Pulsed Laser Deposition,PLD) 技术图形化 制备 Cu 纳米颗粒并用于 Cu-Cu 低温键合的方法. 如图 26 所示,该方法通过 PLD 沉积工艺制备出 Cu 纳米颗粒,并以光刻胶作沉积掩膜,随后剥离去 除光刻胶即可获得由纳米颗粒构成的凸点阵列 (直 径 60 μm、节距 120 μm). 在 250 ℃,9 MPa,10 min, 甲酸气氛键合条件下,剪切强度达 52.2 MPa,键合 前高度约 10 μm 的凸点被压缩至约 4 μm. 与具有 流动性的纳米焊膏相比,PLD 制备出的纳米颗粒为全固态结构,因此加压过程中不易出现溢出导致焊 点短路的问题. 此外,该方法制备出的凸点具有良 好的塑性变形能力和低温互连性能.未来可继续深 入对该方法的电学性能、服役可靠性等方面的研究.

5 结论

(1) 随着主流 Sn 基软钎焊工艺逐渐无法满足 未来先进封装互连的要求,Cu-Cu 键合技术凭借其 可实现窄节距、高性能互连且与半导体制造工艺兼 容性好等优势脱颖而出,成为先进封装互连的重要 发展方向.

(2) 为了降低 Cu-Cu 键合温度,研究人员提出 了通过晶粒定向生长、飞行切割、插入式互连结构 等方法来提高 Cu 原子扩散速率以及采用等离子体 轰击、金属或有机物作钝化层来减少/防止 Cu 表面 氧化的方法.

(3) 混合键合在窄节距互连时将 Cu-Cu 及介 质-介质分别键合起来,键合后的介质起到下填料的 作用,具有更优的热/机械可靠性. 混合键合包括 Cu/SiO 2 、Cu/粘结剂键合两类,键合时工艺要综合 考虑 Cu-Cu 键合及介质-介质键合两方面.

(4) 热压键合和混合键合对待键合表面的粗糙 度、光洁度、晶圆翘曲程度等有严格要求,往往需要 昂贵、复杂的平坦化工艺及较高的键合压力来保证 键合表面充分接触. 此外,混合键合技术在应用于 2.5D 互连时也面临一定挑战.

(5) 近年来,基于纳米材料烧结实现 Cu-Cu 低 温键合逐步获得关注. 纳米材料具有低温连接、界 面填缝等优势,可降低工艺要求. 研究人员采用定 向生长纳米线、脱合金制备纳米多孔骨架、浸蘸转 移纳米焊膏、PLD 沉积纳米颗粒等方法分别实现了 焊点图形化和 Cu-Cu 低温键合,并在降低键合温 度、压力、适应基板翘曲等方面表现出一定潜力,但 仍需要更多的性能、可靠性测试作支撑. 目前纳米 材料烧结连接应用于 Cu-Cu 键合的研究还处于起 步阶段,未来继续开发出宽工艺冗余、窄节距图形 化、优良互连性能的纳米材料互连方式仍大有可为.

-

从微米到纳米,铜-铜混合键合重塑3D封装技术格局2025-06-29 1478

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7180

-

SiC功率器件的封装技术研究2018-09-11 2915

-

铜及铜合金与钢连接技术的研究进展2009-07-02 627

-

铜电车线材料的研究进展2009-07-06 514

-

阳极键合工艺进展及其在微传感器中的应用2009-07-18 568

-

农业机械自动导航技术研究进展2021-03-16 1149

-

晶圆直接键合及室温键合技术研究进展2023-06-14 3477

-

量子计算关键技术研究进展2023-08-08 2681

-

先进封装中硅通孔(TSV)铜互连电镀研究进展2023-09-06 2235

-

先进激光雷达探测技术研究进展2023-10-31 514

-

先进封装中铜-铜低温键合技术研究进展2024-03-25 2275

-

从发展历史、研究进展和前景预测三个方面对混合键合(HB)技术进行分析2024-11-22 4402

-

功率器件封装新突破:纳米铜烧结连接技术2024-12-07 2765

全部0条评论

快来发表一下你的评论吧 !