先进封装中凸点技术的研究进展

描述

来源:电子与封装

摘 要

随着异构集成模块功能和特征尺寸的不断增加,三维集成技术应运而生。凸点之间的互连 是实现芯片三维叠层的关键,制备出高可靠性的微凸点对微电子封装技术的进一步发展具有重要意 义。整理归纳了先进封装中的凸点技术,包括凸点的制备方法与材料、微观组织与力学性能、电性 能与可靠性、仿真在凸点中的应用,为后续凸点研究提供参考。最后,对凸点技术进行了展望,凸 点工艺将继续向着微型化、小节距、无铅化和高可靠性方向发展。

1 引言

近年来,随着半导体技术的迅速发展,工艺制程 的节点已逐步接近原子尺寸级别,先进封装逐渐成为 延续摩尔定律的主要方式。从行业发展趋势看,封装 正在向着小型化、轻质量、更多 I/O 数、高性能、高速 度、高频率、高集成化的方向发展。倒装(FC)焊接技 术应运而生,在某些高要求应用中逐渐取代传统的引 线键合技术,以减小封装体积,提升封装密度,缩短互连长度,从而减小寄生电容,提升传输速度。

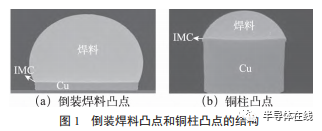

倒装焊接技术作为一种先进封装技术,其发展离不开焊点技 术的革新。倒装焊接技术的精度要求进一步提升了凸点(尤 其是微型凸点)制备的复杂性。微小的凸点间距和高 度增加了填充工艺的难度。同时,多应力作用下的凸 点极易产生诸如界面空洞、金属间化合物(IMC)扩展 等缺陷,加速芯片失效的过程。因此,在后摩尔时 代,针对凸点小型化、材料选择、可靠性等问题,需要建 立合理的评判机制。本文主要介绍先进封装中凸点 技术的研究进展,并结合应用端,展望凸点技术的发 展趋势。

2 凸点的制备方法与材料

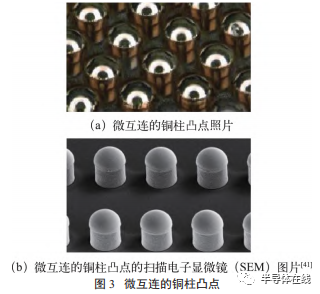

凸点按照制备方法可以分为蒸发沉积、丝网印 刷、植球、电镀、喷射、化镀等。

凸点最早使用的制备方法为蒸发沉积法,由 IBM 公司研发并用于芯片 FC键合,并随着可控坍塌芯 片连接(C4)技术而流行起来。该凸点材质最初选用 铜,后逐步转变为锡铅焊料凸点,被 IBM 及其他公司 持续使用了几十年,并一直保持高可靠性记录。倒装 焊料凸点和铜柱凸点的结构如图 1 所示。由于铅及其 化合物均有很大毒性,对人体健康和环境有不良影 响,我国出台了《电子信息产品污染控制管理办法》以 限制铅及含铅物质的使用。由于成本以及良率、节距 的问题,8 英寸晶圆是蒸发沉积技术的终点。

丝网印刷技术由印制电路板产业引进到晶圆级 封装技术中,采用丝网印刷法制备凸点的优点是工 艺简单、操作方便、成本低,缺点是用此种方法制备的 凸点节距较大,无法制备较小节距凸点是因为回流前 后焊膏的体积变化很大,需要足够大的空间。

采用电镀法制备凸点,具有工艺简单、易于量产、 一致性好、线宽 / 线距小等优点,其被广泛应用于半导体封装领域。该方法的缺点是工序相对复杂,改变 焊料合金的成分相对较难,需要通过对电镀液中各组 成成分的含量进行控制,且在凸点存在状态下进行种子层刻蚀。

焊料喷射是连续的无掩模焊料沉积技术,用喷头 将液态焊料喷射至晶圆上。此技术可以实现较高的喷 射频率,但对整个工艺的控制较为困难。

由于不需要采用光刻和溅射等工序,化镀工艺的 成本较低,可以直接对露出铝焊盘的晶圆进行湿法处 理,从而吸引了研究者的关注。德国的 IZM 工艺是先 对晶圆背面掩模,然后进行正面钝化层的清洗,通过 铝焊盘的活化、浸锌、化镍、浸金、清洗等制备出磷镍凸 点,其厚度为 5 μm,表面防氧化层金的厚度为 50~ 80 nm。不同凸点制备方法如表 1 所示。

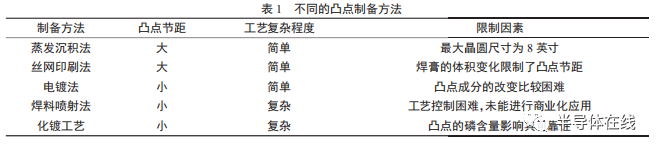

中国电子科技集团公司第二十四研究所采用德国电镀技术有限公司的 MOT 机台和某进口电镀 液 , 电 镀 制 备 出 以 Cu 为 凸 块 下 金 属 (UBM)的 Sn3.5Ag 二元合金焊料凸点,如图 2 所示。通过对阳极 板位置的调节、药液中 Sn 离子和 Ag 离子浓度比值的 调节、电镀液的定期监控等措施将凸点的成分控制在 Sn、Ag 的质量比为 96.5∶3.5。

YU等的研究将 Sn/Ag/Cu 三元无铅焊料作为含 铅焊料的潜在替代品,并对 Sn/2.5Ag/0.7Cu、Sn/3.5Ag/ 0.7Cu、Sn/3.5Ag/0.7Cu/0.1RE 和 Sn/3.5Ag/0.7Cu/0.25RE 的微观结构和力学性能进行了研究。当 Sn/2.5Ag/ 0.7Cu 和 Sn/3.5Ag/0.7Cu 中形成粗大的 β-Sn 晶粒时, Sn/3.5Ag/0.7Cu 合金中出现块状的 Ag、Sn。通过掺杂 微量稀土元素 Ce 使得粗大的 Cu6Sn5 和 Ag3Sn 晶粒得 以细化,这主要是由于稀土元素 Ce 起到了钉扎作用, 抑制了晶粒的生长。由于显微组织精细均匀,提高了 拉伸强度和伸长率,稀土元素的加入可以作为开发新 型无铅焊料的有效途径。

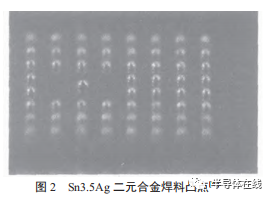

WEI 等介绍了铜柱凸点技术的进展,对比了铜 柱焊料凸点(CPB)和 C4 凸点的性能,列举了各大厂 的代表铜柱凸点,介绍了铜柱凸点的制造工艺、应用 场景、可靠性、倒装问题和可以生产的封装厂,以及未 来的发展趋势。微互连的铜柱凸点如图 3 所示。CPB 工艺以其更小的凸点节距(<50 μm),更优良的电学 性能、热学性能和机械性能,能够满足未来高 I/O 密 度、优良电热性能的封装需求。

吕镖等研究了阴极移动对在不同电流密度下制 备的镍层表面形貌、粗糙度、孔隙率、组织结构以及纤 维硬度等性能的影响。研究发现,当电流密度较大时, 阴极移动可以改善浓度极化导致的镀层质量劣化,降 低孔隙率和残余应力,但对晶向没有影响。

相较于其他凸点制备方法,电镀法具有易于批量 生产、一致性好,以及可以制备绝大部分凸点等优点, 因此被广泛应用于集成电路的封装领域。研究者们也 会针对凸点材料将常用凸点分为含铅凸点及无铅凸 点。由于铅的毒性,无铅电子组装已成为不可扭转的 趋势。目前已经明确用来取代 Sn/Pb 合金的无铅焊料 是以 Sn 为基体的二元、三元甚至更多元的合金焊料。

3 微观组织与力学性能

凸点的成分、结构及其形成的微观组织决定了其 力学性能,国内外学者进行了大量的相关研究,以期 构建凸点的微观组织与力学性能之间的联系,从而获 得符合使用要求的凸点结构,并取得了大量的成果。

李福泉等采用熔融法熔滴 SnPb 焊料,其在 CuNiAu 焊盘上所形成的组织为 Au/Sn IMC,Au/Sn 凸 点的整体形貌如图 4 所示。随后的再回流过程中, Au/Sn IMC 迁移至焊料基体内部,裸露出的 Ni 层与 Sn 生成 Ni3Sn4。随着老化过程的进行,AuSn4 重新沉积 于界面,并形成(AuxNi1-x)Sn4,在该层之上有富铅相产 生。Au/Sn IMC 的反应及其分布对焊料与焊盘间的力 学性能影响很大。

通过熔融共晶 SnPb 和热退火 Ni 的反应润湿,在 Ni 上形成 Ni3Sn4 晶粒,并使用同步 X 射线衍射分析发现 Ni3Sn4 和 Ni 之间存在 2 种择优取向关系。

凸点的成分也会对界面反应的动力学过程造成影 响。LAURILA 等研究了 SnPbAg、SnAg 和 SnAgCu 凸点焊料与印制板上 Ni/Au 表面进行光刻的界面反 应,特别是 AuSn IMC 的再沉积,发现 SnPbAg/Ni/Au 和 SnAg/Ni/Au 体系在焊接过程中形成的第一相为 Ni3Sn4。在随后的固相退火过程中,2 个体系都出现了 AuSn4、(Au, Ni)Sn4 相的再沉淀,可用局部平衡的概念 和相应的三元相图解释这一现象。结果表明,Ni 可以 驱动 (Au, Ni)Sn4 发生再沉淀。当焊料中含有一定的 Cu 时,首先形成的 IMC 为 (Cu, Ni, Au)6Sn5,未发现 AuSn4 的再沉积,在富 Sn 焊料体系中加入少量 Cu 就 完全改变了互连系统的行为。

LABIE 等研究报道了倒装芯片尺寸凸点的Cu/Sn 和 Ni/Sn 固态扩散,在直径为 40 μm 的键合垫 倒装凸点上测量了 Cu/Sn 和 Ni/Sn 的 IMC 互扩散系 数和活化能,描述了金属反应的形貌。在 Ni/Sn 体系 中,少量的 Cu 对 Ni 的消耗有一定影响,而大量的 Cu 则会导致金属间界面的极端扇贝化。

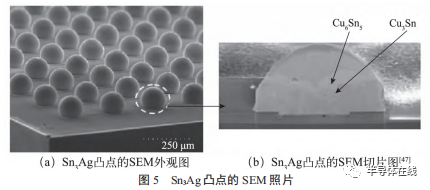

回流焊的条件会改变凸点的微观形貌,从而影响 其可靠性。林小芹等用电镀法制备了以 Cu 为 UBM 的尺寸小于 100 μm 的 Sn3Ag 凸点,图 5 为 Sn3Ag 凸 点的 SEM 照片。芯片内凸点高度的一致性为 1.4%,4 英寸片间的凸点高度一致性约为 3.57%;研究了 Cu 焊 盘与焊料 SnAg 在不同回流次数下界面反应及孔洞形 成的机理,预测了对凸点连接可靠性的影响。研究结 果表明,焊料与 Cu6Sn5 界面中孔洞的产生主要是相变 体积收缩所致。凸点的剪切强度随着回流次数的增多 而增大,Cu6Sn5/Cu 界面随服役而不断产生的孔洞对凸 点的长期可靠性会产生不利影响。

GORLICH 等研究了固态 Ni 和液态 Sn 之间的 焊接。研究发现,只有在工艺的早期阶段,IMC 晶粒的 生长随时间呈线性变化。之后,IMC 晶粒的生长速度 逐渐下降。值得注意的是出现了速率常数不同的 2 个体系。用最新的助焊剂驱动理论讨论了所观察到 的生长速度变化,但是这个理论仅针对 4 min 内的 短回流过程有效。使用透射电镜观察到扇贝状微结 构,在 Ni/Ni3Sn4 界面新晶粒永久成核,海绵状等轴 晶粒随后形成。晶界润湿只出现在反应区的一定范围内。

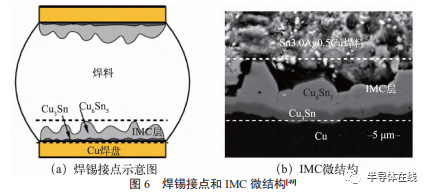

凸点的微观形貌也会影响其剪切强度。TIAN 等对含有限晶粒数的回流失效凸点进行了动态剪切测 试,研究了 SAC305/Cu 凸点的变形和断裂行为。使用 偏振光显微镜(PLM)和电子束背散射(EBSD)技术分 析了晶粒的形貌和分布,利用 SEM 观察了凸点组织 和 IMC 对凸点断裂行为的影响,焊锡接点和 IMC 微 结构如图 6 所示。实验结果表明,在 Sn3.0Ag0.5Cu 焊 料中,IMC(Cu6Sn5 和 Ag3Sn)的形貌和分布是导致焊 料尺寸效应的主要原因。随着凸点尺寸的增大,回流 和失效焊接头的剪切强度降低。分散在小凸点中的纳 米颗粒状 Ag3Sn 对凸点的力学性能有强化作用。树枝 状和羽毛状的 Ag3Sn 使大尺寸的凸点变脆。在动态剪 切测试中,小凸点出现了明显的塑性变形,并发生了 动态回复和再结晶。断裂发生在大部分焊料中,而脆 性断裂发生在大凸点中,断裂位置靠近焊料表面。裂 纹以穿晶断裂的方式扩展。老化后,所有的凸点均发 生动态回复和再结晶。大凸点的塑性增强,在动态测 试过程中发生穿晶断裂和沿晶断裂。

CHUANG 等对 Ni 和 Sn 反应的空洞消除进行 了研究,以揭示空间限制对 Ni/Sn 和 Ni/SnAg 反应的 影响。结果表明,空间限制导致 Ni/Sn/Ni 夹层中心附 近形成了空洞,其根本原因是反应产生的体积收缩不 能通过夹层垂直厚度的减小而完全消散。在 Ni3Sn4 相 反方向生长的晶粒互相撞击,有效地阻止了夹层垂直厚度的减小。第一次增加质量分数为 2.4 %的 Ag 时有 效地消除了这些空洞,说明加入 Ag 可以显著地抑制 Ni/Sn 空洞的产生,有人认为这是 Ag 原子的析出扩散 造成的。

CHUANG 等提出了在三维集成电路封装中由 空间引起界面反应的几个关键问题。包括 IMC 晶粒的 碰撞产生结构缺陷,焊料浓度消耗导致杂质浓度上 升,焊料尺寸变小导致薄膜层对 UBM 和表面光洁度 的影响越来越大等,并讨论了这些问题的含义和解决方案。

凸点的尺寸也会改变 IMC 的生长情况。HUANG 等 报道了在 Ni/SnAg/Cu 焊料微凸点中的新发现, IMC 的生长速率在很大程度上取决于焊料厚度。在 Ni/SnAg(厚度为 40 μm)/Cu 结构中,化合物在 Ni 侧 的生长速度比在 Cu 侧快。由于焊料中 Cu 和 Ni浓度 的梯度变化,当焊料厚度小于 20 μm 时,IMC 的生长情况相反。

LIANG 等研究了焊料厚度分别为 4 μm 和 12μm 时,Ni/Sn2.3Ag/Ni 微凸点的三明治结构在 260 ℃下经 回流后的微结构演变。当焊料厚度为 4 μm 的微凸点 经过 1 次 4 min 的回流处理后,Ni 在 UBM 界面处形 成了 IMC,成分为 Ni3Sn4,形成的 Ag3Sn IMC 分散在焊 料基体中。当回流时间接近 34 min 时,Ni3Sn4 IMC 几 乎占据了整个界面,此时在 IMC 中仍有些孔洞。相比 之下,在焊料厚度为 12 μm 的微凸点中 Ni3Sn4 IMC 的 生长速率要慢于焊料厚度为 4 μm 的微凸点。

陈雷达等研究发现,由于 IMC 的热膨胀系数、 弹性模量、断裂伸长率等材料参数与基体金属差异很 大,所以 IMC 越厚就越容易产生龟裂,导致凸点失效。在使用过程中由于扩散导致的柯肯达尔孔洞也会成 为裂纹的源头。因此,IMC 的形貌、厚度和结构都会影 响凸点的可靠性。微型化导致的尺寸效应对可靠性产 生了越来越重要的影响。

YU 等研究了高度小于 10 μm 时 Ni/SnAg/Ni 微 凸点中的 Ag 含量对减少孔洞的影响,系统地研究了 Ag 的质量分数低于 8%时的最佳值。结果表明,在固 态反应中,当 Ag 的质量分数低于 2.4 %时有孔洞产 生;当 Ag 的质量分数不低于 3.5 %时,几乎没有孔洞 产生,且在键合条件下析出 Ag3Sn。当 Ag 的质量分数 达到 8%时,形成了部分连续的 Ag3Sn 层。

YANG 等研究了 Cu/Ni/SnAg 微凸点中 Sn 的表 面扩散对 IMC 生长的影响,发现随着凸点尺寸的降 低,表面扩散变得更加重要。该团队采用透射电镜 (TEM)观察了侧面的 Ni3Sn(靠近 4 Ni3Sn4/Ni 界面)、侧 壁 Ni3Sn(在2 Ni 阻挡层表面)和侧面 Cu3Sn(在铜柱表 面)对 Sn 原子扩散的影响;计算出了 Ni3Sn4 横向生长 常数约为 0.025 7 μm/h1/2。基于以上实验结果和扩散理 论,提出了微凸点中 IMC 的形成机理,在高密度电子 封装中,表面扩散引起的额外 IMC 生长可能是引起失 效风险的潜在因素。

CAI 等通过 Sn 层间的厚度优化、界面 IMC 的 生长演化和凸点尺寸效应这 3 个重要实验研究 Cu/Sn 固态键合。通过对电镀 Sn 表面粗糙度和预制 Cu6Sn5 晶粒峰的分析,确定 Sn 中间层的最小厚度为 2 μm。在 键合前,只有一个不稳定的 Cu6Sn5 相在室温下形成, 该相的成核是一个不稳定过程。在富 Cu 的 Cu/Sn/Cu 三明治结构的键合和退火过程中,Sn 中间层经历了还 原、分裂和衰竭,相应的 Cu6Sn5 相发生了生长、合并和 转变,最终形成了一个稳定的 Cu/Cu3Sn/Cu 的 3 层结 构。柯肯达尔孔洞出现在 Cu/Cu3Sn 界面处,且随着 Cu6Sn5 相的减少而不断生成。在 200 ℃的低温条件下, Cu/Sn 键合中 IMC 的生长机制仍为晶格扩散。当 Sn 存在时,Cu6Sn5 相的产生抑制了 Cu3Sn 的生长,且得到了 2 个略大的互扩散系数 D(Cu6Sn5)=3.035×10-17 m2 /s, D(Cu3Sn)=7.496×10-17 m2 /s。随着凸点宽度的不断降低, 尤其是降低至 60 μm 以下时,IMC 侧向生长引起的凸 点尺寸效应逐渐明显,并对细节距 Cu/Sn/Cu 互连有利。

田飞飞等在 CuNi 焊盘上植共晶 Sn63Pb37 焊 球,用波峰焊焊接至化学镀 NiAu 的 PCB 铜焊盘上, 通过 SEM 观察了界面的微观组织,采用色谱仪(EDS) 分析其微观组织成分。结果表明,芯片侧从 Ni 层往 PCB 方向,IMC 依次为 (Cu, Ni)3Sn、(Cu, Ni)6Sn5;PCB 侧从 Ni 往芯片方向,IMC 依次为 NiSnP 三元化合物 和(Cu,Ni)6Sn5。由于 IMC 多为脆性相,容易产生微裂 纹并对凸点的力学性能、可靠性有不利影响。

LIN 等人首次在高温、高湿存储条件下观察到 在 Cu/Ni/SnAg 微凸点表面的浅层晶粒上生长出锡晶 须。氧化反应和 IMC 反应形成的应力差导致了晶须的 形成。均匀取向的相关孪晶减缓了 Sn 原子的扩散速 率,浅层表面较大体积的 Ag3Sn 限制了晶须晶界的迁 移,对晶须和小丘表面形貌有着重要影响。在此基础 上,他们提出了 Sn 晶须和阶地状小丘的形成机理。该 研究结果对孤立 Sn 基凸点上的 Sn 晶须和小丘具有 重大意义,对 3D 电子封装的可靠性具有指导意义。

目前关于力学性能与微结构的研究主要集中在 较大尺寸的凸点中,针对微型凸点的力学性能研究较少。此外,实际生产过程中的工艺条件以及凸点尺寸 的差异均会显著影响界面 IMC,从而导致凸点的力学 性能发生变化。因此,在后续研究中有必要进一步聚 焦微型凸点的微观结构及其力学性能。

4 微观组织与电性能及可靠性

凸点的微观组织不仅决定了其力学性能,还会对 电路的电性能及可靠性造成影响。随着电路不断朝着 微型化方向发展,封装结构中的凸点尺寸越来越小, 凸点所经受的电流密度大大提高。电迁移对元素扩散 与界面反应的影响变得越来越重要。因此,在电迁移 作用下凸点中的元素扩散及界面反应已经成为微电 子封装的研究热点。

由于实际倒装凸点结构为非对称结构,在凸点的 电流入口处和出口处容易产生严重的电流拥挤效应 与焦耳热效应,进而使得凸点处的电迁移现象变得十 分复杂。陈雷达在“纯化条件下”研究电迁移对 Cu/Sn/Cu、Cu/Sn/Ni 凸点中元素扩散及界面反应的影 响,并在此基础上更深一步地研究了电迁移对这 2 种 凸点的界面反应与失效机理的影响。经研究发现,对 于 Cu/Sn/Cu 对称结构,在电迁移作用下,凸点界面的 IMC 生长呈现明显的极性效应。阴极界面处的 IMC 生 长弱于阳极界面处的 IMC 生长。电流密度越大、温度 越高,界面 IMC 的生长速率越大。

对于 Cu/Sn/Ni 非对称结构,在液 / 固与固 / 固条 件下,界面 IMC 在电迁移过程中的生长均呈现极性效 应,液 / 固条件下阳极界面的生长速率比液 / 液条件 下高一个数量级。电子风的方向影响凸点中 Cu-Ni 的 交互作用,在固 / 固的电迁移条件下,Cu 原子只有在 顺电子风扩散时才能够扩散到对面 Sn/Ni 界面并改变 界面 IMC 的类型,在逆电子风时无法扩散到对面 Sn/Cu 界面,对应的 IMC 为(Cu, Ni)6Sn5;Ni 原子无论 在顺 / 逆电子风下都无法大量扩散到 Sn/Cu 界面,在 150 ℃、104 A/cm2 的条件下,当 Ni 为阴极时会大量溶 解并与 Sn 原子生成块状 Ni3Sn4。在液 / 固的电迁移条 件下,原子扩散更快,Cu 原子在顺 / 逆电子风条件下 均能扩散到对面的 Sn/Ni 界面 IMC;Ni 原子只有在顺 电子风时可以扩散到对面 Sn/Cu 界面,逆电子风时并 不 能 扩 散 到 对 面 Sn/Cu 界 面 , 即 对 应 的 IMC 为 Cu6Sn5。

对于 Ni/Sn3Ag0.5Cu/Cu 凸点而言,在电迁移作用 下凸点只存在一种失效模式,即当电子由基板(Cu)端 流向芯片(Ni)端时,电流拥挤效应导致基板端的 Cu 原子在电子入口处出现局部的快速溶解,并导致在阴 极界面处形成裂纹。在 150 ℃、104 A/cm2 条件下电迁 移 1 000 h 后,阴极 Cu 基板基本消耗完,裂纹贯穿整 个阴极界面。在 180 ℃、104 A/cm2 条件下经过 143 h 电 迁移后,凸点已经发生失效。当电子由芯片端流向基 板端(芯片端 Ni UBM 为阴极)时,阴极 Ni UBM 未发 生明显溶解。无论温度如何,电迁移都没有引起凸点 失效。

研究结果表明,IMC 界面的生长动力学符合抛物 线规律,而且电流密度越大、温度越高,界面的生长速 率就越大。然而,目前关于凸点的电迁移研究绝大部 分都集中在固 / 固电迁移方面。随着凸点尺寸的不断 减小,通过凸点的电流密度越来越大,凸点中的电流 拥挤效应和焦耳热效应更加明显。凸点极易在电迁移 过程中发生熔化现象。因此,进一步研究凸点在液 / 固 条件下的电迁移行为对理解凸点的失效机理起着至 关重要的作用。

5 仿真分析在凸点研究中的应用

随着互连密度越来越高,凸点逐渐向着细节距、 微尺寸方向发展,热疲劳可靠性问题的影响越发突 出。为了应对这一问题,诸多学者运用有限元分析 方法、试验设计法(DOE)开展了凸点的热疲劳可靠性 研究,对解决实际工程难题有一定的指导意义。

王健等发明了一种以硅为基板的微波芯片倒装 封装结构,该结构可以解决关键的微波芯片背面接地 问题,并建立了三维有限元模型,在此封装结构中进 行了金凸点的热疲劳可靠性研究。结果表明,关键金 凸点的最大等效总应变分布在硅与凸点的界面处。根 据其他学者的研究结果,选取了凸点高度、直径和共 晶焊料片厚度作为影响凸点热疲劳可靠性的重要因 素,通过 3 因素 3 水平 9 组正交试验对结构设计进行 了优化,得出 3 个因素的影响程度依次为共晶焊料片 厚度>金凸点直径>金凸点高度,对结构设计具有指 导意义。

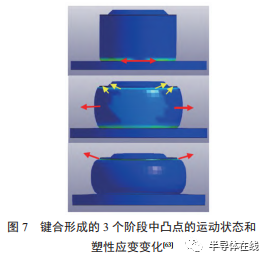

王健等还基于 Ansys Workbench LS-DYNA 软 件,建立了包含钝化层及凸点下金属化结构的热超声 倒装结构三维有限元模型。键合形成的 3 个阶段中凸 点的运动状态和塑性应变变化如图 7 所示。根据凸点 的运动状态将键合形成过程进一步细分为 3 个阶段, 分析了仿真得到的凸点、凸点 / 焊盘界面及凸点下金属化结构的应力、塑性应变分布及其在键合过程中的 变化规律,指出了热超声倒装芯片键合可靠性的风险点。

凸点界面结合的物理机制是研究倒装芯片键合 工艺的关键。而常规的试验技术手段难以直接测量局 部区域内的动态应力、应变瞬态特性。此外,后摩尔时 代采用的新材料、新结构微互连凸点带来了一系列新 的可靠性问题。为了实现其工程化应用,需要通过合 适的仿真方式建立新的失效模型,探索综合可靠性评 价和设计方法等。因此在后续研究中,凸点仿真的模 块化和精细化是凸点结构设计与工艺开发的关键。

6 凸点在先进封装中的应用

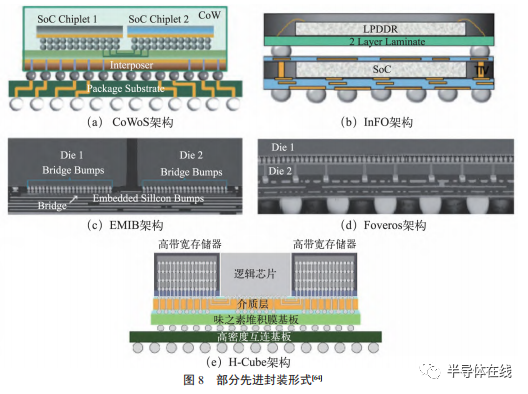

凸点是先进封装中重要的要素之一,它的主要作 用是电气互连和应力缓冲。从传统的打线工艺发展到 倒装焊接工艺,凸点起到了至关重要的作用。在当前 比较知名的先进封装技术中,凸点技术都是其中的关 键技术,如台积电的 2.5D CoWoS(Chip on Wafer on Substrate)技术和集成式扇出型封装(InFO)技术、英特 尔的嵌入式多芯片互连桥(EMIB)和 3D 逻辑芯片封 装 技 术 (Foveros)、三星电子的扇出面板级封装 (FOPLP)和混合基板封装(H-Cube)技术等,部分先进 封装形式如图 8 所示[64]。在过去的 10 年间,先进封装 技术快速发展,涌现出 2D、2.5D、3D、3D+2D、3D+2.5D 等多种封装方式,应用领域包括 5G、AI、可穿戴设备、 高性能服务器、高性能显卡等。总的来说,先进封装的 目的就是提升功能密度,缩短互联长度,提升系统性 能,降低整体功耗,而其中最为重要的环节之一就是 凸点制备以及互联,因此凸点技术的开发与优化影响 着先进封装技术的发展。

由于工艺技术的发展,凸点尺寸也变得越来越 小,单位面积芯片上的 I/O 引脚数量不断增加,异构集 成微系统以及凸点制备工艺将继续呈现体积不断微 型化、功能密度不断提高的发展趋势。伴随着凸点互 连技术的不断优化,异构集成微系统产品有望获得突 破,并对集成电路行业产生颠覆性影响。

7 结束语

电子封装的小型化、轻薄化要求倒装芯片的凸点尺寸不断减小,更高密度的微凸点技术正在研发并转向量产应用。但是随着凸点尺寸的减小,体积效应导 致物理、化学的影响更加显著,包括化学反应、金属溶 解、化学势梯度驱动的扩散、电迁移、焦耳热、热迁移和 应力迁移,这些因素对凸点长期可靠性影响的研究将 伴随凸点尺寸的减小同步开展。在材料选择方面,尽 管 SnPb 凸点由于其具有低成本和高可靠性的优点, 被最早应用于封装互连中,但严格的禁铅条例使封装 行业研究者转向了对无铅凸点的开发与应用,未来的 凸点材料既要满足环保要求,也需要具有优异的可靠性。在制备工艺方面,电镀法由于具备工艺简单、成本 低、易于批量生产等优点,被广泛应用于凸点制备。随着凸点尺寸的进一步缩小和密度的进一步增加,需要开发出更加合适的电镀工艺,从而满足不同的产品要求。

审核编辑:汤梓红

-

什么是晶圆微凸点封装?2024-12-11 1412

-

先进封装中互连工艺凸块、RDL、TSV、混合键合的新进展2024-11-21 4649

-

晶圆微凸点技术在先进封装中的应用2024-10-16 2915

-

先进封装中铜-铜低温键合技术研究进展2024-03-25 2309

-

先进封装RDL-first工艺研究进展2023-12-07 3886

-

先进激光雷达探测技术研究进展2023-10-31 521

-

先进封装中硅通孔(TSV)铜互连电镀研究进展2023-09-06 2263

-

农业机械自动导航技术研究进展2021-03-16 1152

-

传感器EMC的重要性与研究进展2018-11-05 2212

-

软件测试技术的研究进展刘继华2017-03-14 1085

-

量子点敏化太阳能电池研究进展-刘铭2016-05-19 781

-

薄膜锂电池的研究进展2011-03-11 2967

-

应用声发射评定金属点蚀过程的研究进展2009-10-22 761

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7185

全部0条评论

快来发表一下你的评论吧 !