新能源汽车电气架构与电源系统设计

电子说

描述

随着整车电气负载的增加、 电气架构的发展、 新型能源的涌现, 电源系统设计也随之变革和优化, 从开始的保障电网用电平衡、 用电安全, 逐步发展到电网的智能、 绿色。电源系统设计已从电源部件的组合, 转型为电源网络的系统设计和电源网络的控制设计。

在汽车电子领域配电方面, 随着 MOSFET 和 HSD 芯片的迅速发展, 目前已经可以做到使用单一芯片取代诸如继电器、 保险丝、 继电器驱动器等众多组件了。从芯片的角度来看,MOSFET 寿命更长, 因此配置与组装组件时具有更多弹性。传统保险丝和继电器都属于机电件, 属于材料和机械电气结合的领域, 而基于半导体技术的 MOSFET 和 HSD 芯片则是电子器件, 二者是有本质的区别的。智能配电技术就是采用 MOSFET 等芯片类产品取代传统的继电器保险, 对相应的设备进行供电, 并通过信号采集对设备用电进行智能监控和用电管理。

基于半导体器件的智能配电方案根据应用场景主要有如下两种:

驱动芯片加 MOSFET 分立方案。这种方案的复杂度很高, 突出表现在:电流检测难度大, 电路保护复杂, 诊断功能复杂, 保护功能少, 保护速度慢, 保护策略复杂。该方案的综合成本较高, 适用于大电流场合。目前车载应用较少, 车载大电流应用还是以保险丝+继电器为主。

2.HSD 智能高边开关集成方案。单芯片集成了驱动、 MOSFET、 电流检测、 热保护、电压保护、 EMC、 各种诊断等功能。此方案十年前已开始普及, 至今仍限于小电流负载应用。以特斯拉为例, 其 FBCM(前车身控制模块) 中大量使用低 RDS_ON(即低导通阻抗, 大电流) 的 MOSFET 用于电源分配, 总数在 50 颗以上;小电流采用了英飞凌的 HSD 芯片, 而作为二级配电的 LBCM(左车身控制模块) 中则只用了 20 颗左右的 MOSFET。

相较于传统配电方式, 智能配电技术存在较大的优势:

第一, 能源管理。根据用户场景进行智能化精准配电, 减少不必要的电力浪费, 让电力得到最优化的利用。可以智能化管理设备休眠与唤醒, 降低整车功耗。

第二, 独立控制和模块化管理。采用可编程的半导体器件分别控制每个回路后, 可实现整车复杂的 VMM(Vehicle Model Management, 车辆模块管理) , 并且当需要设计变更时,还可支持 OTA 升级。

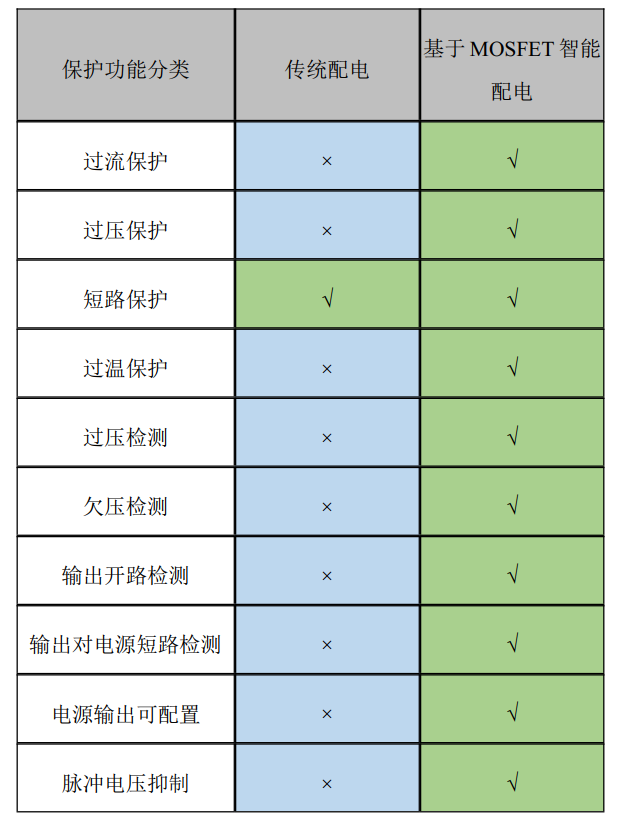

第三, 智能配电具备明显的安全优势。采用智能配电方式, 发生短路故障时, 可实现微妙(µS) 级保护, 瞬间切断故障回路, 保证重要设备的正常使用。如表 3-3 所示, 除了短路保护之外, 基于 MOSFET 的智能配电在过流保护、 过压保护、 过温保护以及相关异常检测方面都有传统配电所不具备的天然优势

第四, 采用智能配电方式, 可以有效避免线束冗余设计, 降低线径、 成本和重量。

当前, 对于汽车电子而言, 智能配电的应用还存在一定的技术难度, 特别是在软件控制策略、 保护机制、 容错管理、 线束老化检测等方面存在一些挑战, 这也是影响着车端智能配电技术广泛应用的主要因素。不过, 随着软硬件技术的不断成熟, 智能配电在车控领域的应用会逐步扩大。

线束设计关键技术

1.概述

线束是汽车电路中连接各电器设备的接线部件, 由绝缘护套、 接线端子、 导线及绝缘包扎材料等组成, 汽车线束是汽车电路的网络载体, 是整车电器零部件的血管和神经系统, 没有线束也就不存在汽车电路。随着整车电子电气系统增加, 车辆电动化、 智能化、 网联化、 共享化及5G技术的应用, 导致线束的质量、 体积急剧增加, 进一步的增加了线束的布置难度。

线束对整车电器电子功能的实现起着至关重要的作用。汽车线束主要用于连接汽车的蓄电池、 分电盒、 执行器、 控制器、 传感器、 动力电池等部件, 为整车电器电子部件提供电能、 信号传输, 并为控制回路提供基础连接, 使之实现所有的电器功能。电气安全和信号精度对线束的连接稳定性要求极高, 确保线路不产生过载、 短路、 断路、 电压波动以及信号传输衰减。在线束布置的总体设计中要充分考虑各相关的边界条件, 对车身、 动力总成、 仪表台、 底盘、 内饰件必须充分、 系统的了解, 充分考虑各相关件对线束布置可能产生的影响, 并对相关件的设计提出相应合理的要求。同时, 我们要充分考虑整车的温度分布和震动, 避免线束通过高温区,避免线束剧烈震动, 从而提高线束布置的可靠性。

2.整车线束布置设计的几种基本走向

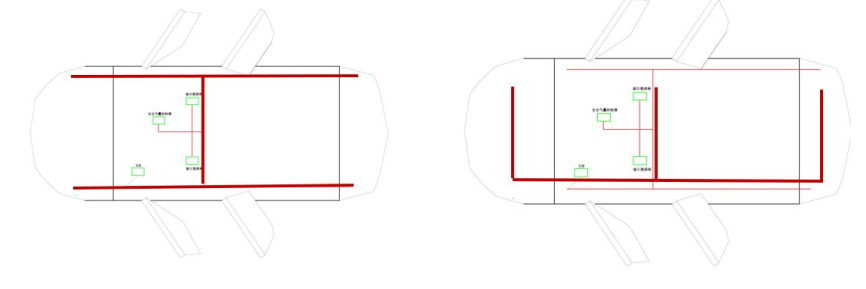

传统车型在线束的布置中, 通常有H、 L、 E、 R 型等多种布置形式, 最具有代表性的为H型与E型, 如下图所示。

图 线束布置H型(左) 和E型(右)

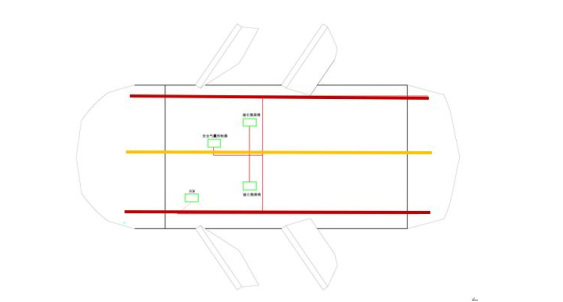

新能源车型在线束布置中通常采用川型布置,如下图所示, 即高压线束在中央, 低压线束分布两侧, 避免了因高低压线束布置导致的EMC问题。

图 线束布置川型

3.整车线束的基本分类

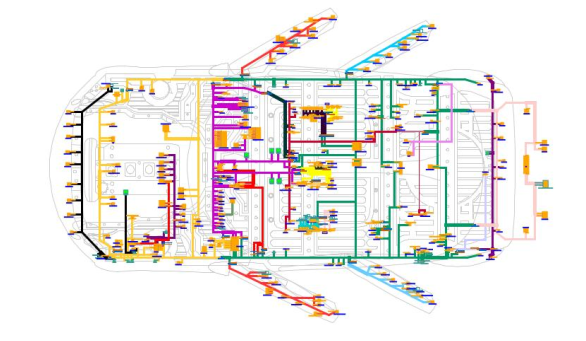

在整车的线束中, 我们可以将线束按区域和功能划分成:前舱线束总成、 前保险杠线束总成、 仪表板线束总成、 顶棚线束总成、 蓄电池正极线束总成、 蓄电池负极线束总成、 地板线束总成、 发动机线束总成、 变速箱线束总成、 左前门线束总成、 右前门线束总成、 后门线束总成、尾门线束总成、 行李箱线束总成和高压线束等。常见的线束分段见下图。

图 线束拓扑图

4.线束布置的确认

线束的划分和整车的结构和装配工艺有很大的关系, 不必拘泥于以上的划分形式。力求达到结构简单、 拆装方便、 布局美观、 固定保护良好。同时, 在线束中尽量采用模块化设计, 减少回路。此外、 在线束的设计中, 局部的线束需要采用转接线等形式, 需要具体车型而定。要充分考虑线束的走向、 过孔、 固定及温度震动等, 把所有可能出现的情况尽可能的在设计初期考虑周全, 避免以后出现颠覆性错误。明确输入输出信息。把以后所有可能的出现的重大问题解决完毕。

在对以上所有的资料进行充分的分析以后, 进行线束的总体布置。要求线束结构简单、 便于线束制造、 装配及后期维护。把主要的电器件初步连接起来, 并确定大概的线束划分方法。在方案形成以后, 对线束布置方案进行可行性分析从而确认整车线束的走向类型及分段信息。

汽车线束技术前景展望

轻量化及低成本

各汽车厂家都致力于降低整车制造成本的同时降低客户的使用成本(油耗) , 轻量化已经成为各汽车生产厂家的重要课题, 也是各车型能否进一步占领市场的关键。线束作为整车的重要零部件, 占整车总重量的5%, 而且随着汽车电子设备的逐渐增加而继续扩大。在新能源车型中, 轻量化也意味着行驶里程的增加, 平均每5kg的质量节约意味着1km行驶里程的增加,整车线束轻量化具有重大意义。

集成化

上世纪90年代以来, 欧、 美、 日整车企业不断推广使用模块集成化生产方式。作为模块集成内配线介质, 采用平面配线材料例如柔性化印刷电路(FPC, Flexibleprinted Circuit) 或柔性化平面电缆(FFC, Flexible Flat Cable) 。模块集成化应用在配线空间非常有限的车顶、 车门及配电板(Console) 中, 作为兼顾扩大车厢空间与提高线束布置有效性方法, 预计今后将会进一步推广。柔性化印刷电路应用于模块, 以及电子部件装配或传感器部件集成化, 使配线材料向高功能方向发展。例如FPC仪表板上应用与膜片(Membrane) 支承传感器或天线上应用,就是很好的实例。目前国内自主车厂在保险丝盒设计时主要采用传统的线束与保险丝盒一体的方式, 线束与保险丝盒不可拆卸。一个车型通常采用2-4个保险丝盒, 内置几十个继电器。在线束总成中, 保险丝盒所占空间、 重量比重较大。随着技术的不断发展、 产品质量的不断提升,自主品牌整车企业将更多地应用线束与保险丝盒分体可拆卸式, 以及更多的继电器、 控制单元等元件集成在一起的BCM(车身控制器) 。随着生产线自动化程度的高度发展, 模块化装配将大大降低装配时间, 提升工作效率。

智能化

汽车电子电气架构已迎来升级, 汽车架构从分布式向域集中式再向中央计算式逐渐进化,控制功能迅速集中。域控制器通过集成多个 ECU, 减少车辆线束, 有利于降低线束布局复杂度和整车成本。

随着车载数据传输量的不断增加, 数据传输频率、 速率呈现一种快速增长的态势。高速数据传输线束(如以太网、 同轴线缆等) 作为信号传输的主要媒介的应用越来越多, 是适应未来自动驾驶车辆大数据体量、 高传输速率的主要且关键的技术。

审核编辑:汤梓红

-

新能源汽车电气系统的组成2023-08-18 8179

-

新能源汽车的相关资料推荐2021-12-31 2883

-

回收新能源汽车,回收电动汽车,回收新能源汽车电池模组,回收新能源汽车电机, 回收新能源汽车软包电池组2021-12-13 1996

-

回收新能源汽车电池包,回收新能源汽车电池 , 回收新能源汽车,18650电池组回收2021-12-02 1553

-

各种电动汽车回收,各种新能源汽车回收,各种新能源汽车回收,各种新能源汽车电池模组回收2021-10-02 2135

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-09-24 1441

-

新能源汽车回收业务|新能源汽车电池包回收|新能源汽车电池模组回收|库存新能源汽车回收|新能源汽车高价回收2021-09-14 9016

-

新能源汽车电池铜排软连接(T2)2021-05-31 989

-

新能源汽车的路试问题怎么解决?2019-08-13 4703

-

电源技术在新能源汽车中的应用分享2019-02-07 3448

-

如何完成对新能源汽车的结构扫描?2017-08-03 3775

-

五种新能源汽车驱动器测试方案2017-07-11 8080

-

电源技术在新能源汽车中的应用2012-08-19 2198

全部0条评论

快来发表一下你的评论吧 !