半导体封装的发展趋势、结构及类型

制造/封装

描述

经过半导体制造(FAB)工序制备的电路图形化晶圆容易受温度变化、电击、化学和物理性外部损伤等各种因素的影响。为了弥补这些弱点,将芯片与晶圆分离后再进行包装, 这种方法被称为“半导体封装(Packaging) ”。与半导体芯片一样,封装也朝着“轻、薄、短、小”的方向发展。但是,当将信号从芯片内部连接到封装外部时,封装不应起到阻碍作用。封装技术包括“内部结构(Internal Structure)技术”、“外部结构(External Structure)技术”和“表面安装技术(Surface Mounting Technology,简称 SMT)”。

1. 封装发展趋势

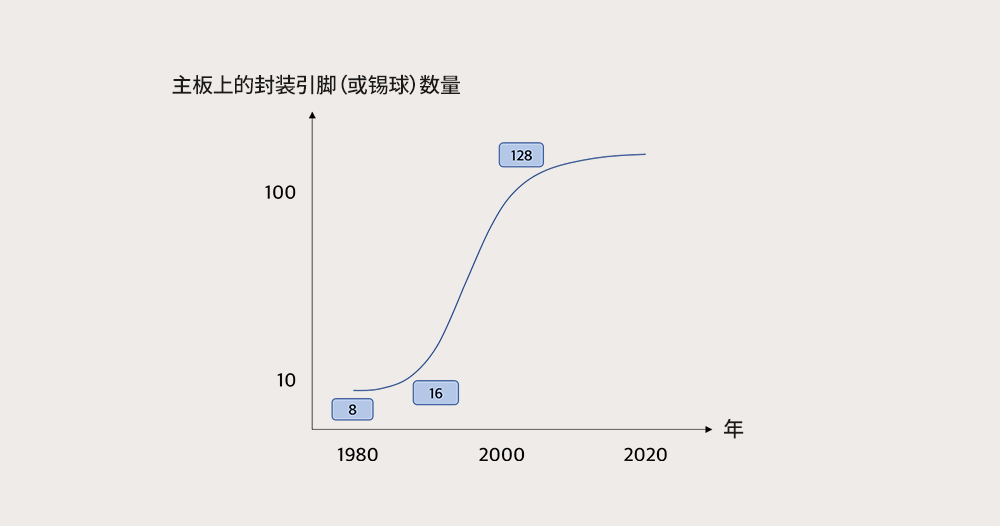

<图1>焊接在主板上的半导体封装引脚(或锡球)数量的变化

开发新的半导体封装,首先必须改变封装在主板上的安装方式和外部形式。其次,还要改变封装的内部结构和材料。当封装结构越复杂时,焊接在主板上的引脚(Pin)或锡球(Ball)数量就越多,引脚间距就越小。目前,封装与主板之间的接点数量已迅速接近其极限与饱和点。

2. 封装结构

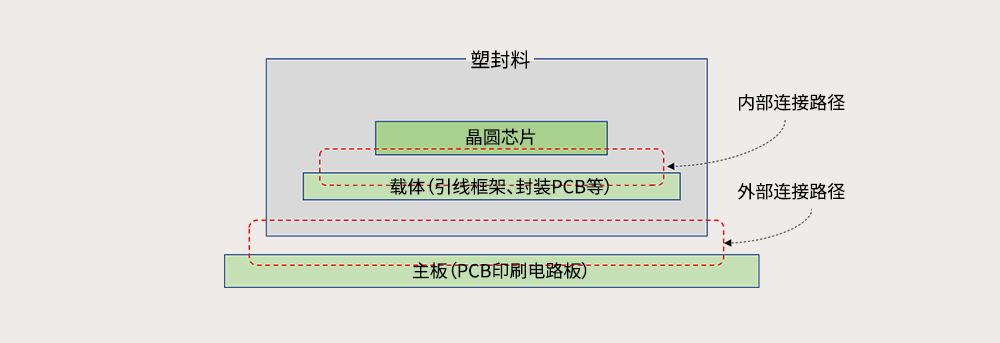

<图2>半导体封装的内部和外部结构

半导体封装包括半导体芯片、装载芯片的载体(封装PCB、引线框架等)和封装这些器件的塑封料。

此外,内部和外部连接路径用于将信号从内部芯片连接到外部。无论是内部还是外部连接,该连接过去都是使用线(导线或引线框架)进行的,但近来普遍使用点(缓冲垫或锡球)。同时,塑封料在排除内部热量和保护芯片免受外部损伤方面起着重要作用。

3. 决定封装类型的三要素:内部结构、外部结构和贴装

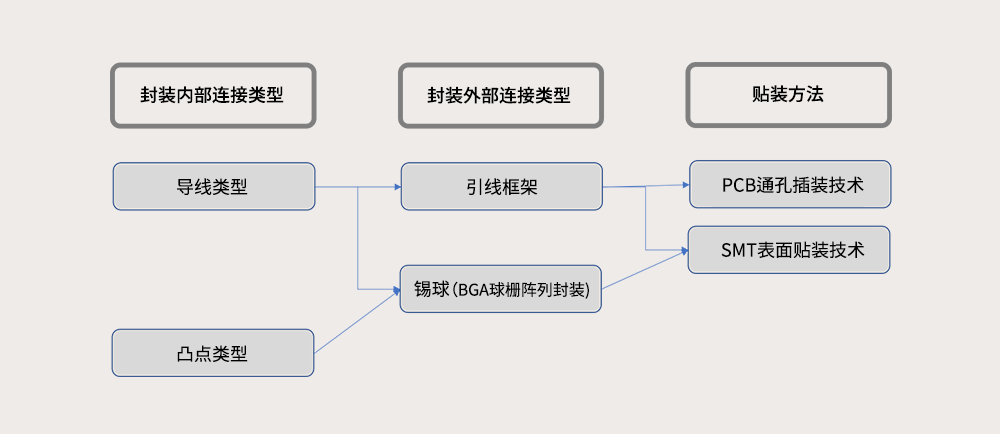

<图3>封装内部连接类型、外部连接类型和贴装方法的示意图

直到上世纪80年代末,普遍采用的封装内部连接方式是引线键合(Wire Bonding),即用金线将芯片焊盘连接到载体焊盘。然而,随着封装尺寸减小,封装内金属线所占体积也就随之增大。为了解决这个问题,没有拆除金属线,而是用凸点(Bump)代替金属线进行内部连接。当然,这并不意味着引线键合方法完全不可用。当使用凸点连接时,需要采用凸点连接(Bump Attaching)工艺和环氧树脂填充(Under-Fill)方法代替装片(Die-Attaching)和引线键合工艺。

外部连接方式也已从引线框架改为锡球。这是因为引线框架和导线有同样的缺点。过去采用的是“导线-引线框架-PCB通孔插装”,而现在最常用的是“凸点-球栅阵列(Ball Grid Array, 简称 BGA)-表面贴装技术”

4. 内部封装类型

4.1 无引脚半导体(Wireless Semiconductor):倒装芯片(Flip chip)

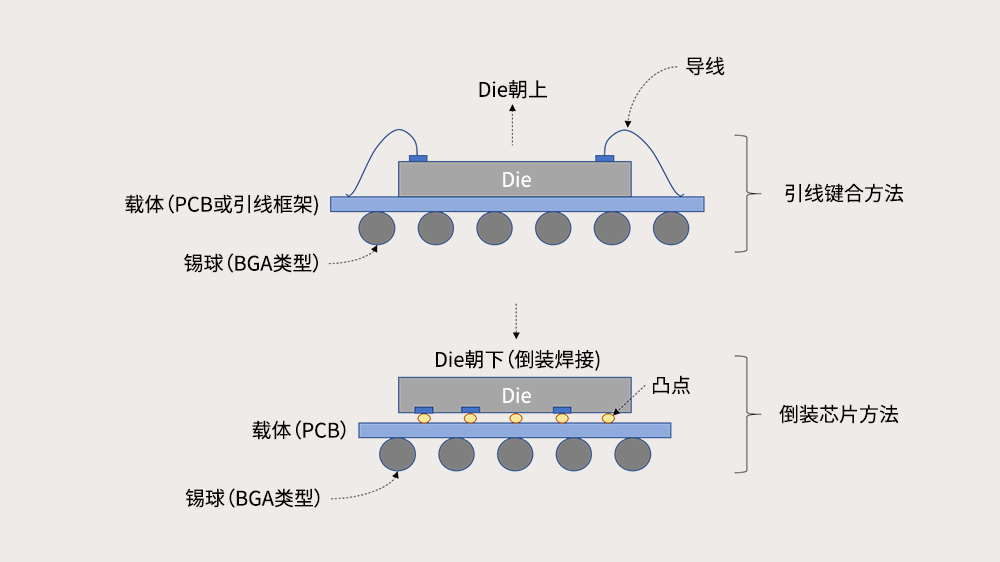

<图4>引线键合类型和倒装芯片类型之比较

半导体封装还可以根据内部结构分成引线类型(Wiring Type)与倒装芯片类型(Flip Chip Type)。引线方法将芯片朝上,通过引线键合与载体连接起来。而倒装芯片方法是将芯片朝下,并把直径极小的锡球(被称为凸点Bump的导电金属)连接到焊盘上。因此,倒装芯片方法不需要用长的导线,即可使半导体芯片连接于基板上,具有信号传输距离短、粘附力强的特性。这可以说是一项改善引线键合缺陷的创新技术。

倒装芯片最大的优点是能减少封装尺寸,改进功耗和信号传输过程。由于其长度较短,受到电阻和周边噪音的影响较小,所以速度更快。因此,凸点材料使用哪种金属也很重要。目前最常见的是焊料或黄金。倒装芯片的另外一个关键点在于用哪种环氧树脂来填充凸点和载体之间的空隙。此外,倒装芯片不使用占用大面积的导线,可以减小成形后的芯片尺寸,因此它被广泛应用于手机等小型电子设备。也就是说,随着封装在主板上的焊垫(Footprint)面积的减小,它更多地被应用于高密度基板技术上。智能手机等小型电子设备的出现,给封装技术带来了重大转变。

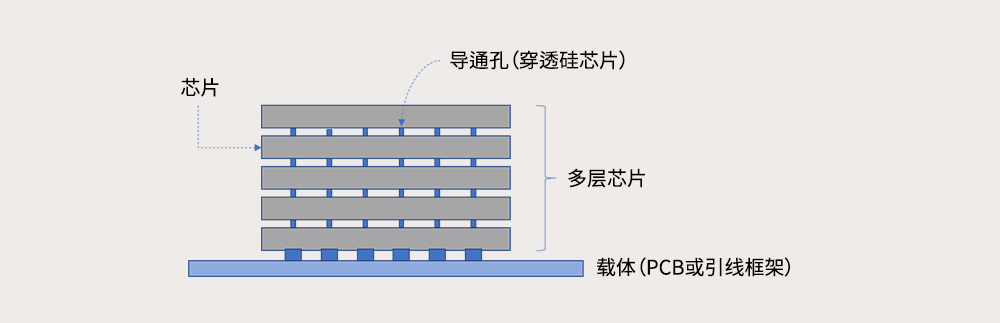

4.2 在芯片之间制作垂直导通孔的三维封装技术:硅通孔(Through Silicon Via,简称 TSV)

<图5>采用穿透硅芯片的导通孔的三维封装技术

为提高芯片封装的密度,我们采用堆叠多个半导体芯片的多层封装。晶圆级的多芯片封装方式有引线键合(Wire Bonding)和硅通孔(TSV)两种方式。硅通孔是堆叠芯片之后,在芯片钻出垂直通孔并通过硅贯通电极连接信号线。其优势在于信号传输速度快,封装密度高。与处理单个芯片的二维封装技术相比,硅通孔(TSV)可以被视为三维封装技术。如果用导线连接多层芯片,则形成阶梯堆叠结构,面积会增加约两倍。但硅通孔(TSV)可以像公寓楼一样形成垂直堆叠结构,只需要大约1.2倍的芯片面积。由于硅通孔(TSV)技术具有更高的空间使用效率,应用范围正逐渐扩大。

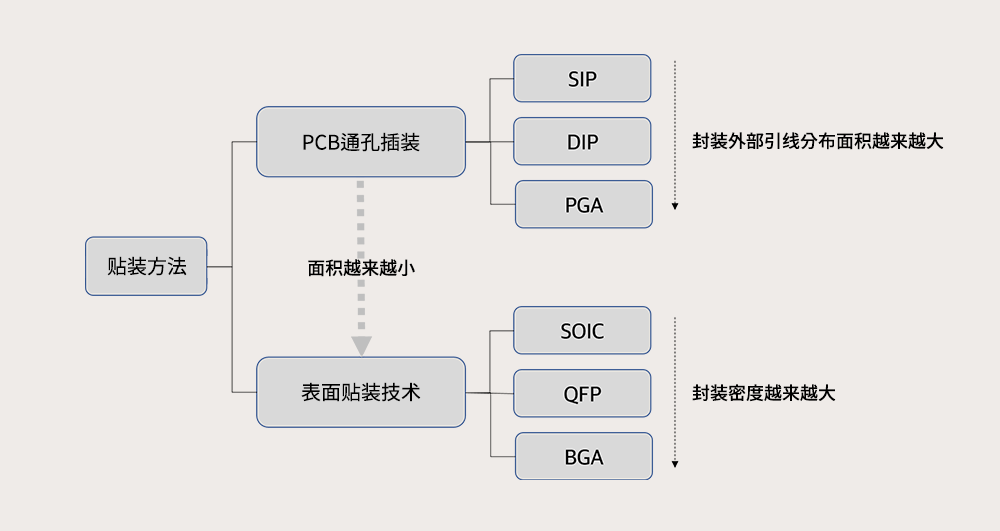

5. 外部封装类型和贴装方法 – 基于封装与外部连接的方式

<图6>外部封装类型和贴装方法

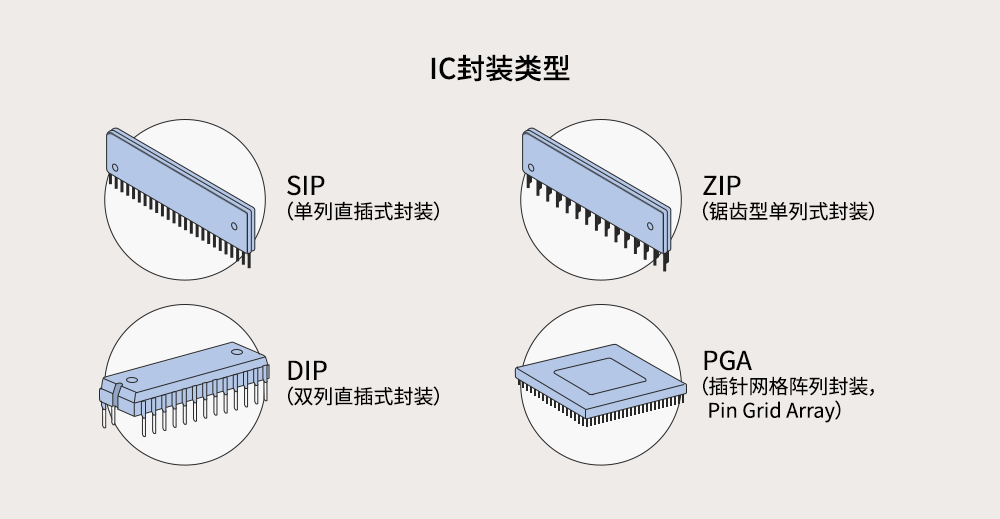

5.1 外部封装类型

<图7>IC封装类型

封装芯片种类多样。以引线框架类型为例,有适用于PCB通孔插装的浸渍式(Dipping),其开发顺序为SIP1、ZIP2、DIP3和PGA4。然而,由于其减少占用主板焊垫面积的能力极其有限,目前仅在某些情况下使用。

在引线框架类型中还有一种小外形(Small Outline,简称 SO)封装技术它属于表面贴装技术,通过弯曲引线来提高集成度。目前已发展到SOIC和SOJ(J型引脚小外形封装)并得到广泛应用。除此之外,方型扁平式封装(Quad Flat Package,简称 QFP)被用于CPU芯片上。随后,封装技术从引线框架类型变为球形,逐渐派生出球形触点阵列(BGA)。目前,球形已成主流。

5.2 贴装方法

封装组装方法主要分为表面贴装技术(SMT)和PCB通孔插装技术。顾名思义,表面贴装技术(SMT)就是通过焊接将芯片固定在主板表面上,而PCB通孔插装技术是将芯片引脚插入主板相应的安装孔,然后与主板的焊盘焊接固定。

然而,由于主板上的安装孔所占面积太大,为实现“轻薄短小”的封装,贴装方法已发展成为无孔表面贴装技术。在引线框架方法中,从一开始就开发了SO型(SOIC和SOJ)和TSOP用于表面安装。BGA类型的球本身就是用于安装在主板上的,因此也适用表面贴装方法。

审核编辑:汤梓红

-

半导体工艺与制造装备技术发展趋势2023-05-23 2539

-

盘点2024年半导体行业8大发展趋势 #半导体发展趋势 #半导体行业 #半导体封装核心部件 #ZR电机国奥goaltech 2024-01-23

-

开关电源发展趋势及发展前景2016-03-20 4254

-

先进封装技术的发展趋势2018-11-23 3645

-

半导体工艺技术的发展趋势2019-07-05 4515

-

新兴的半导体技术发展趋势2019-07-24 2963

-

半导体工艺技术的发展趋势是什么?2019-08-20 4469

-

5G创新,半导体在未来的发展趋势将会如何?2019-12-03 3434

-

功率半导体模块的发展趋势如何?2020-04-07 4971

-

半导体芯片产业的发展趋势2021-02-04 12659

-

国外半导体设备现状与发展趋势2009-04-07 1025

-

电力半导体模块及其发展趋势2009-07-10 3572

-

大功率半导体激光器封装技术发展趋势及面临的挑战2021-04-28 1541

-

全球与中国半导体熔断器市场现状及未来发展趋势.zip2023-01-13 701

-

浅析半导体激光器的发展趋势2025-02-26 1848

全部0条评论

快来发表一下你的评论吧 !