半导体行业之ICT技术介绍(四)

描述

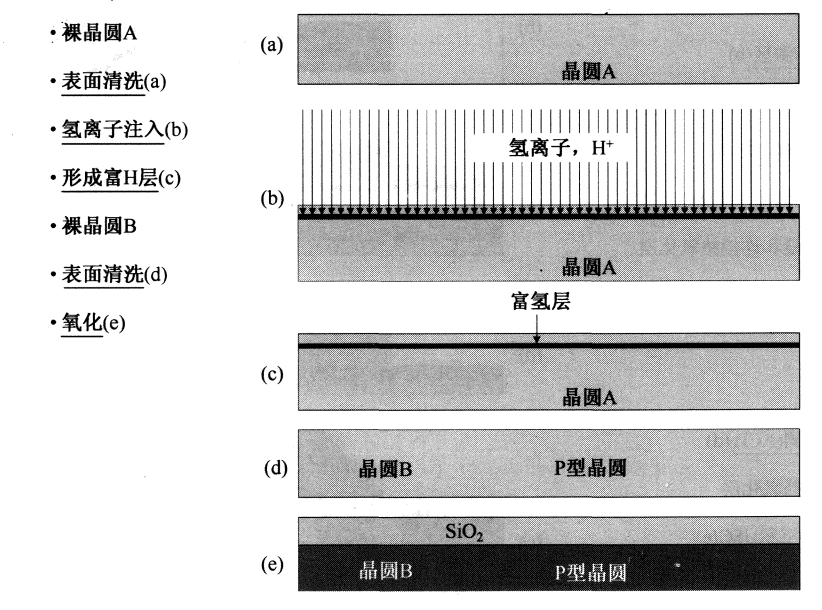

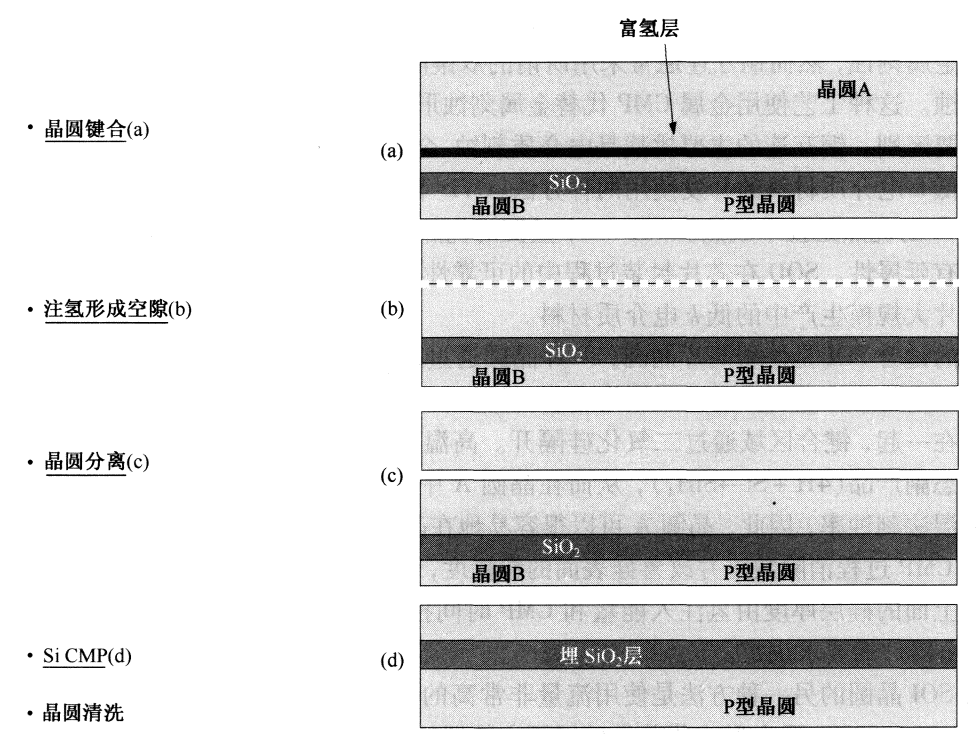

所谓的键合SOI是使用两片晶圆,一片晶圆通过高电流氢离子注入在硅表面以下形成富氢层,另一片晶圆在硅表面生长二氧化硅层(见下图)。然后,两片晶圆面对面在高温下挤压并键合在一起,键合区域通过二氧化硅隔开。高温条件下,晶圆A中的氢原子与硅原子反应形成气态副产品(4H+SirSiH4),从而在晶圆A中形成空洞,形成的空洞使得富氢层具有非常高的湿法刻蚀率,因此,晶圆A可以很容易地在晶圆湿法刻蚀过程中和键合的晶圆分开。然后应用CMP过程消除缺陷并改善硅表面的粗糙度,使其非常平整和光滑(见下图)。埋二氧化硅层上面的硅层厚度由氢注入能量和CMP时间控制。它的范围从几百纳米到10纳米左右,具体由器件的要求决定。

形成SOI晶圆的另一种方法是使用流量非常高的氧离子注入硅表面以下形成富氧层。通过高温(大于1200摄氏度)退火形成薄单晶硅层下方的埋氧层。使用外延技术在晶圆表面生长外延硅,可以防止影响器件速度的氧污染。

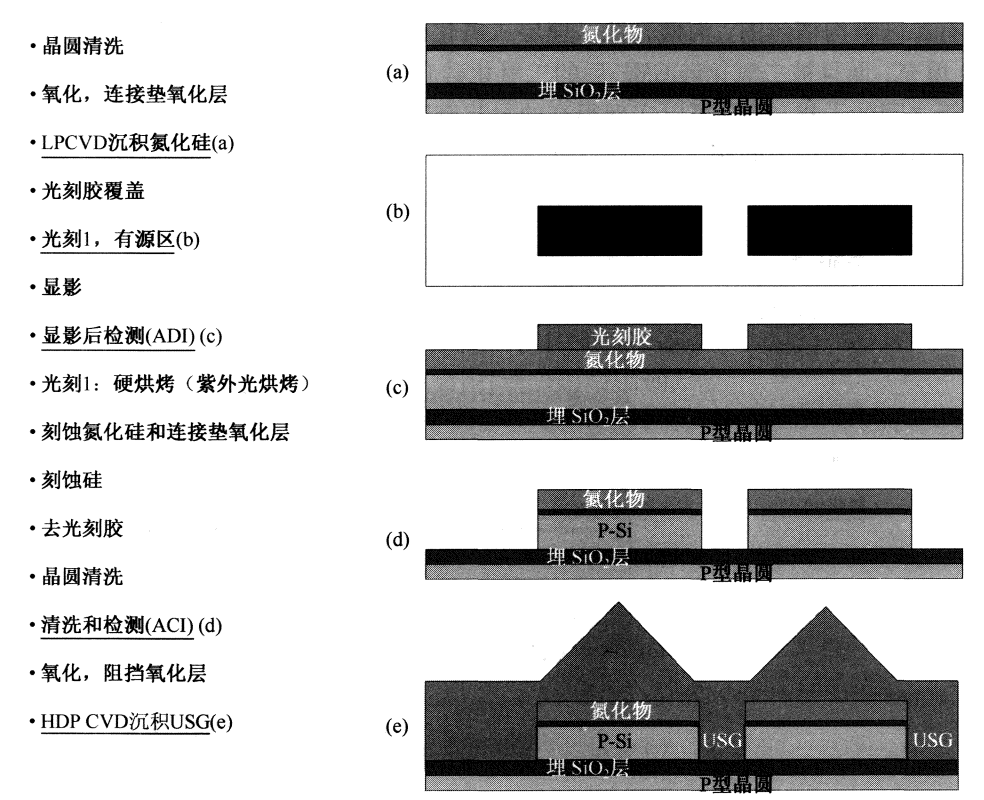

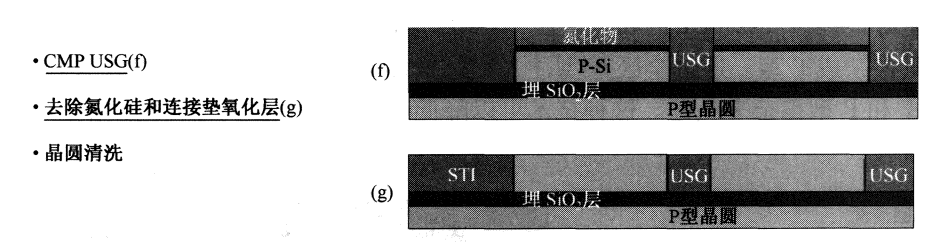

由于有源区被沟槽包围,沟槽刻蚀了埋层二氧化硅,如图下图(d)所示。这样器件就被沟槽CVD填充,而且被二氧化硅CMP后的二氧化硅介质完全隔离。这种完全隔离彻底消除了邻近晶体管之间的干扰,并且可以实现很高的封装密度,从而解决了随着器件尺寸进一步缩小而形成的辐射诱发软误差问题。

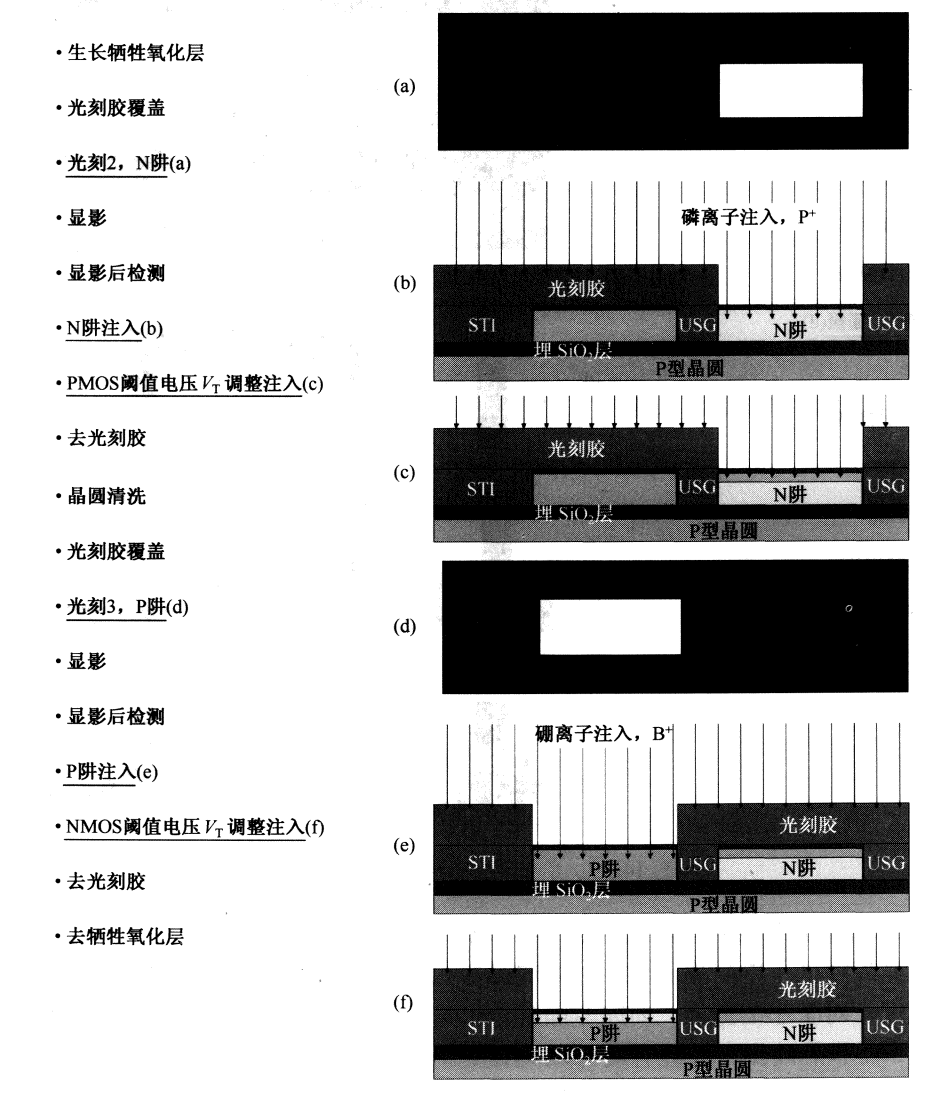

由于特征尺寸的缩小,N阱和P阱的结深都必须减小。因此,现有的高能量离子注入可以直接注入掺杂物而不再需要阱区形成中的扩散过程。通常需要不同能量水平的多次注入过程形成阱区。缺少了阱区形成的扩散过程(在这个过程中,高温下离子热扩散进入衬底),工程师可以使用相同的光刻版进行阱区和VT调整离子注入(见下图).由于离子注入可以利用磁质谱仪精确地选择所需的离子种类,所有注入过程都可以利用高能量、低电流的注入机在一道工序下完成。

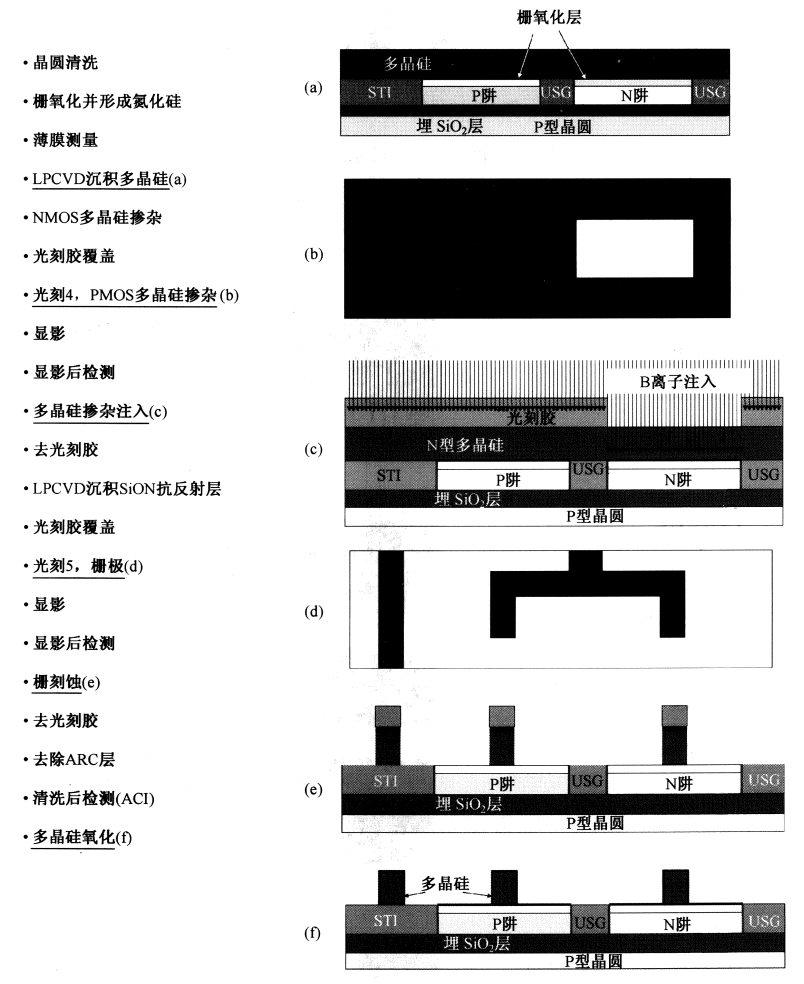

为了更好地控制MOSFET的阈值电压,NMOS多晶硅栅需要重掺杂成N型,而PMOS多晶硅栅需要重掺杂成P型。通过全区N型注入和选择性P型离子注入后,可以只利用一个光刻版实现N型和P型掺杂多晶硅。这种技术可以降低生产成本并提高器件的产量。

一些低k电介质材料的开发使用两种方法:CVD和自旋电介质(S0D)。基于CVD低左电介质SiCOH的优点是技术成熟。SOD一个重要的优点是对如多孔二氧化硅低介电常数(k<2)的材料具有延展性。SOD在芯片封装过程中的可靠性问题最终决定了CVDSiCOH成为先进集成电路芯片大规模生产中的低k电介质材料。

多晶硅由许多单晶硅单元组成,这种单元称为晶粒。晶粒尺寸越大越好,因为大的晶粒形 成小的晶粒晶界降低了电阻率。然而,大的晶粒尺寸可能会导致多晶硅刻蚀后侧壁间隔层高 的表面粗糙度。对于小的栅极,刻蚀非晶硅(a-Si)然后退火形成多晶硅。重掺杂多晶硅可以 形成非晶硅,而非晶硅比多晶硅有更好的刻蚀轮廓控制。非晶硅退火后形成的多晶硅晶粒尺 寸也较LPCVD沉积形成的多晶硅一致性好。栅极刻蚀后,等离子体注入引起的栅氧化层损坏 可以通过退火过程中多晶硅氧化修复。

审核编辑:刘清

-

半导体发展的四个时代2024-03-13 4527

-

半导体行业之ICT技术简介2023-07-31 2600

-

从半导体新技术看2023 ICT发展新风向2022-11-14 3642

-

第四届深圳国际半导体及显示技术展2021-11-17 8138

-

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览2021-07-09 4811

-

半导体技术如何改进电控天线SWaP-C2021-01-20 2646

-

摩尔定律推动了整个半导体行业的变革2019-07-01 4378

-

半导体厂商在家电变频技术竞争2019-06-21 2474

-

半导体制造技术之半导体的材料特性2018-11-08 3531

-

ICT行业半熟油条之账号分享2016-09-21 3258

-

汽车半导体行业2012年或将基本实现复苏2012-01-15 2756

-

技术创新是半导体行业持续发展的源动力2011-12-08 5368

-

创新是半导体行业新一轮增长的关键2011-03-22 2991

-

标题:群“芯”闪耀的半导体行业2008-09-23 5445

全部0条评论

快来发表一下你的评论吧 !