铜电镀应用广泛 光伏方案多元化

电子说

描述

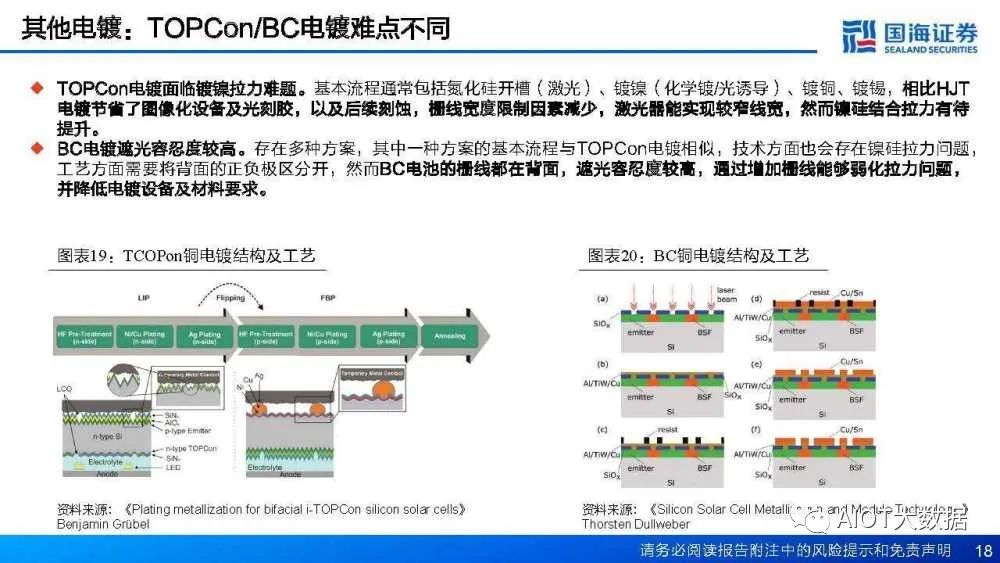

1、技术方案多元化

电镀应用广泛,光伏方案多元化

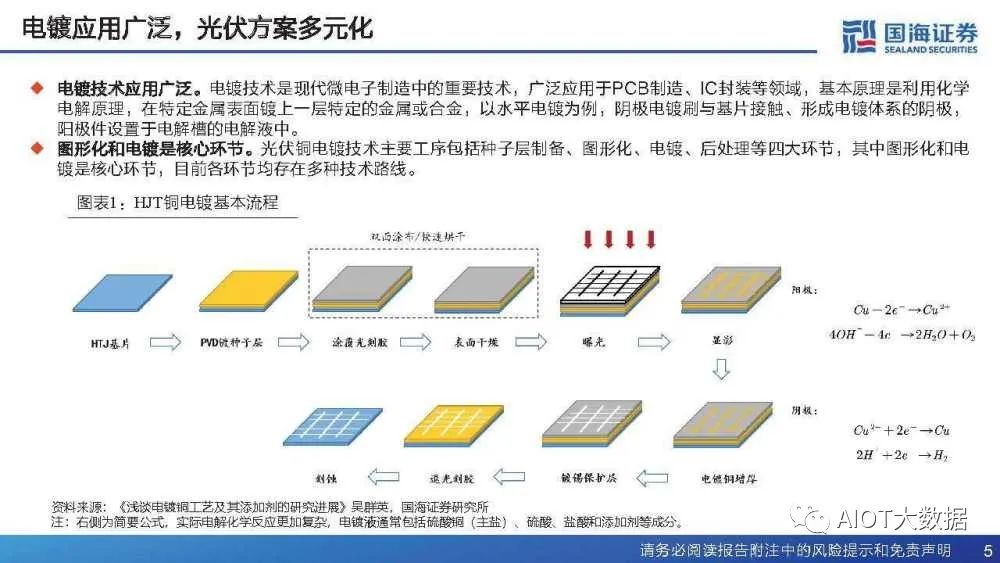

电镀技术应用广泛。电镀技术是现代微电子制造中的重要技术,广泛应用于PCB制造、IC封装等领域,基本原理是利用化学 电解原理,在特定金属表面镀上一层特定的金属或合金,以水平电镀为例,阴极电镀刷与基片接触、形成电镀体系的阴极, 阳极件设置于电解槽的电解液中。 图形化和电镀是核心环节。光伏铜电镀技术主要工序包括种子层制备、图形化、电镀、后处理等四大环节,其中图形化和电 镀是核心环节,目前各环节均存在多种技术路线。

种子层:整面种子层是目前主流

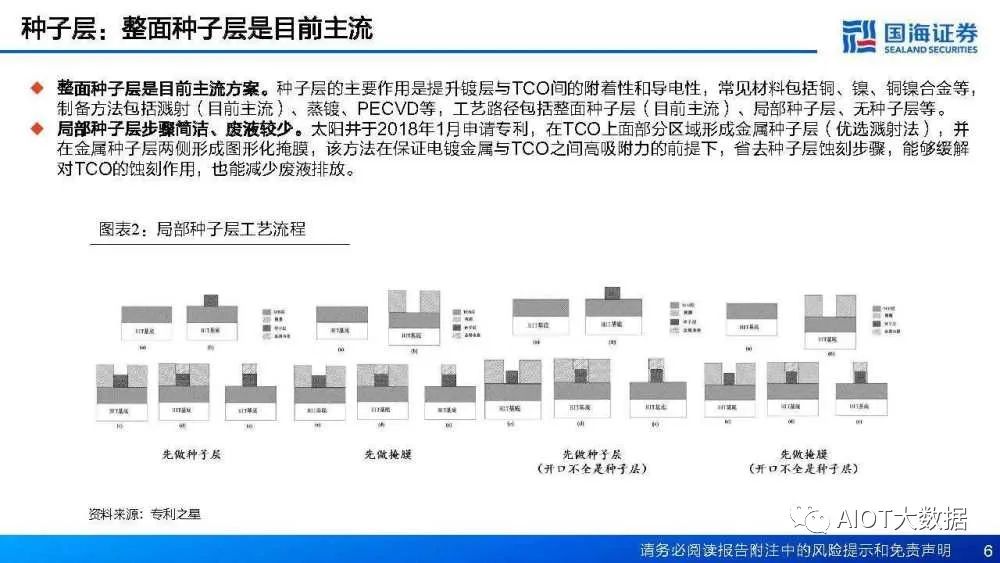

整面种子层是目前主流方案。种子层的主要作用是提升镀层与TCO间的附着性和导电性,常见材料包括铜、镍、铜镍合金等, 制备方法包括溅射(目前主流)、蒸镀、PECVD等,工艺路径包括整面种子层(目前主流)、局部种子层、无种子层等。局部种子层步骤简洁、废液较少。太阳井于2018年1月申请专利,在TCO上面部分区域形成金属种子层(优选溅射法),并 在金属种子层两侧形成图形化掩膜,该方法在保证电镀金属与TCO之间高吸附力的前提下,省去种子层蚀刻步骤,能够缓解 对TCO的蚀刻作用,也能减少废液排放。

种子层:无种子层降本优势显著

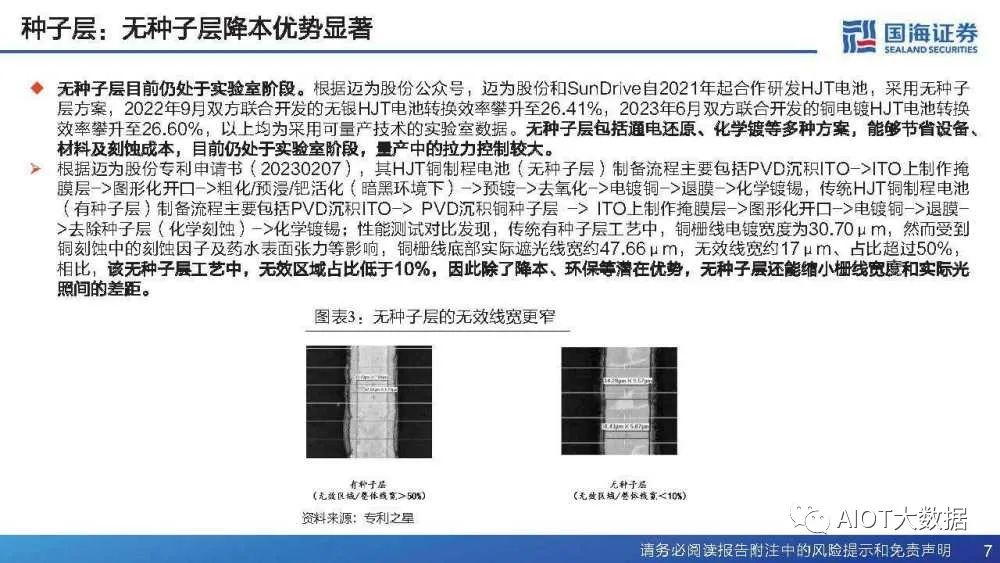

无种子层目前仍处于实验室阶段。根据迈为股份公众号,迈为股份和SunDrive自2021年起合作研发HJT电池,采用无种子 层方案,2022年9月双方联合开发的无银HJT电池转换效率攀升至26.41%,2023年6月双方联合开发的铜电镀HJT电池转换 效率攀升至26.60%,以上均为采用可量产技术的实验室数据。无种子层包括通电还原、化学镀等多种方案,能够节省设备、 材料及刻蚀成本,目前仍处于实验室阶段,量产中的拉力控制较大。

根据迈为股份专利申请书(20230207),其HJT铜制程电池(无种子层)制备流程主要包括PVD沉积ITO->ITO上制作掩 膜层->图形化开口->粗化/预浸/钯活化(暗黑环境下)->预镀->去氧化->电镀铜->退膜->化学镀锡,传统HJT铜制程电池 (有种子层)制备流程主要包括PVD沉积ITO-> PVD沉积铜种子层 -> ITO上制作掩膜层->图形化开口->电镀铜->退膜- >去除种子层(化学刻蚀)->化学镀锡;性能测试对比发现,传统有种子层工艺中,铜栅线电镀宽度为30.70μm,然而受到 铜刻蚀中的刻蚀因子及药水表面张力等影响,铜栅线底部实际遮光线宽约47.66μm,无效线宽约17μm、占比超过50%, 相比,该无种子层工艺中,无效区域占比低于10%,因此除了降本、环保等潜在优势,无种子层还能缩小栅线宽度和实际光 照间的差距。

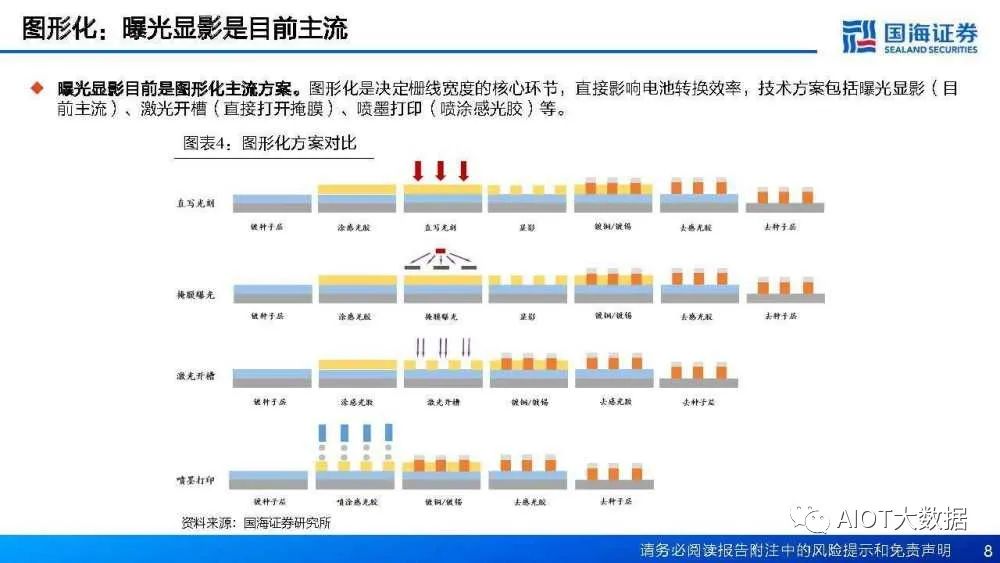

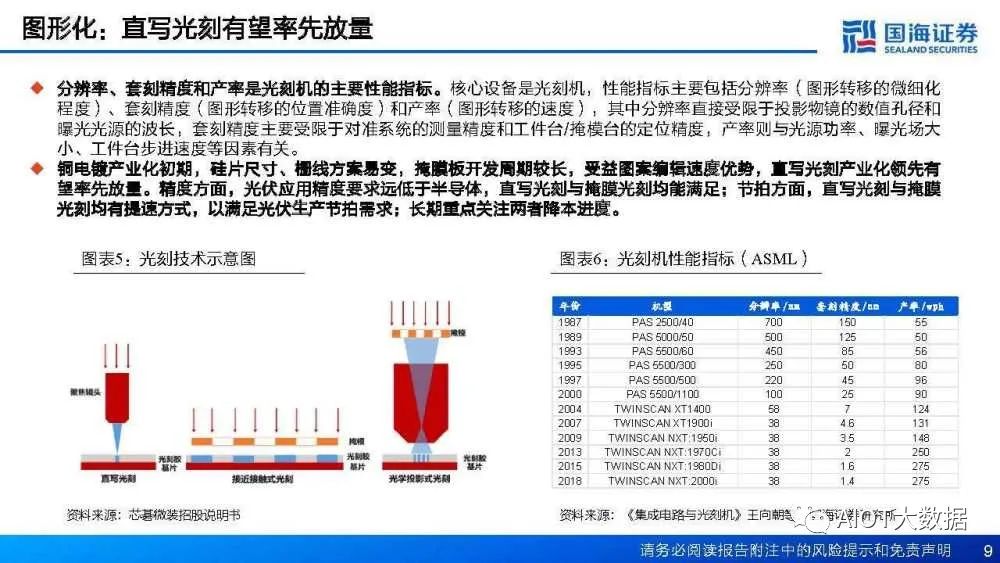

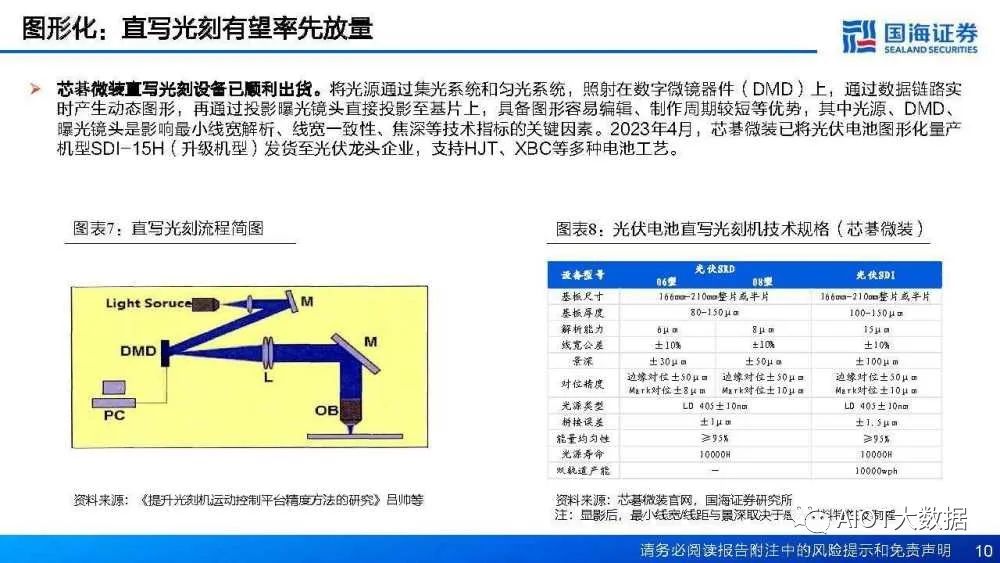

图形化:直写光刻有望率先放量

分辨率、套刻精度和产率是***的主要性能指标。核心设备是***,性能指标主要包括分辨率(图形转移的微细化 程度)、套刻精度(图形转移的位置准确度)和产率(图形转移的速度),其中分辨率直接受限于投影物镜的数值孔径和 曝光光源的波长,套刻精度主要受限于对准系统的测量精度和工件台/掩模台的定位精度,产率则与光源功率、曝光场大 小、工件台步进速度等因素有关。

铜电镀产业化初期,硅片尺寸、栅线方案易变,掩膜板开发周期较长,受益图案编辑速度优势,直写光刻产业化领先有 望率先放量。精度方面,光伏应用精度要求远低于半导体,直写光刻与掩膜光刻均能满足;节拍方面,直写光刻与掩膜 光刻均有提速方式,以满足光伏生产节拍需求;长期重点关注两者降本进度。

图形化:掩膜光刻研制加速

苏大维格投影扫描设备已搭建完成。半导体领域的主流光刻技术,根据掩膜板与基片间距可分为接触式/接近式掩膜、投影 式掩膜,其中投影式掩膜通过投影原理,在相同尺寸掩膜板的前提下获得更小比例的图像,在最小线宽、对位精度等指标 上具备优势,适用于中高端IC前道制造、先进IC后道封装等领域。光伏铜电镀领域,目前接触式/接近式掩膜、投影式掩膜 均有应用。2023年7月,苏大维格自行研发的高速低成本投影扫描光刻设备已顺利搭建完成,正在与下游客户做相关验证 工作。

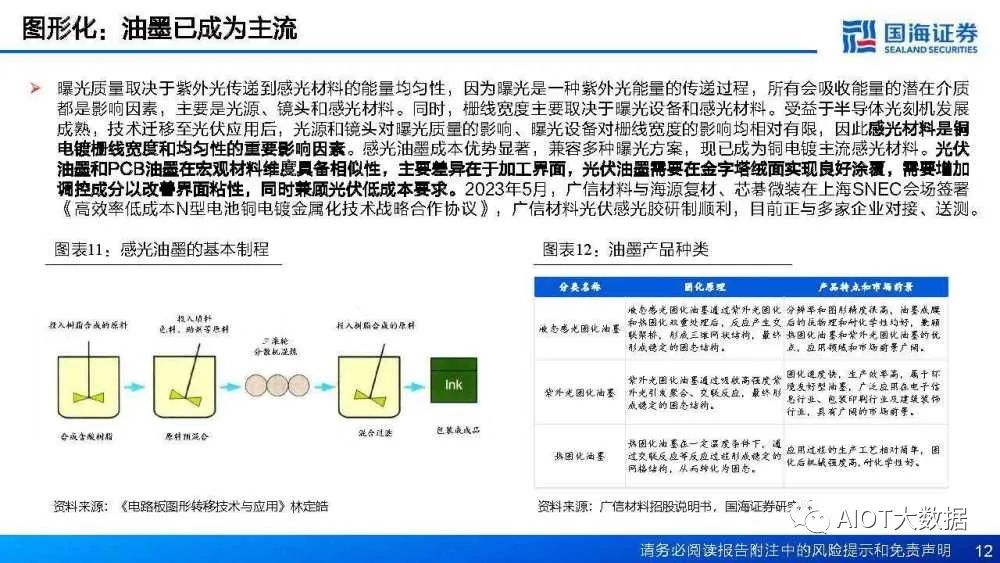

图形化:油墨已成为主流

曝光质量取决于紫外光传递到感光材料的能量均匀性,因为曝光是一种紫外光能量的传递过程,所有会吸收能量的潜在介质 都是影响因素,主要是光源、镜头和感光材料。同时,栅线宽度主要取决于曝光设备和感光材料。受益于半导体***发展 成熟,技术迁移至光伏应用后,光源和镜头对曝光质量的影响、曝光设备对栅线宽度的影响均相对有限,因此感光材料是铜 电镀栅线宽度和均匀性的重要影响因素。感光油墨成本优势显著,兼容多种曝光方案,现已成为铜电镀主流感光材料。光伏 油墨和PCB油墨在宏观材料维度具备相似性,主要差异在于加工界面,光伏油墨需要在金字塔绒面实现良好涂覆,需要增加 调控成分以改善界面粘性,同时兼顾光伏低成本要求。2023年5月,广信材料与海源复材、芯碁微装在上海SNEC会场签署 《高效率低成本N型电池铜电镀金属化技术战略合作协议》,广信材料光伏感光胶研制顺利,目前正与多家企业对接、送测。

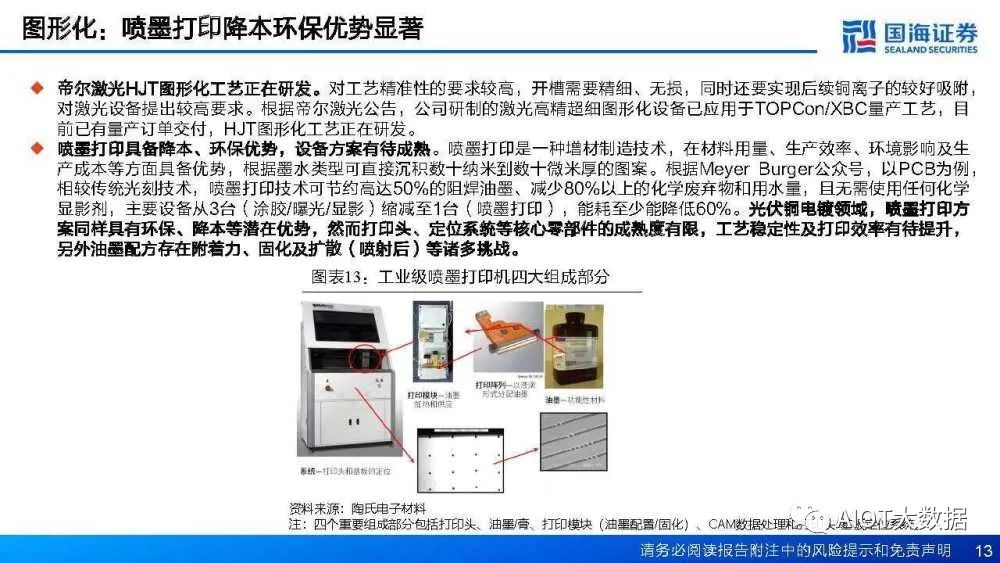

图形化:喷墨打印降本环保优势显著

帝尔激光HJT图形化工艺正在研发。对工艺精准性的要求较高,开槽需要精细、无损,同时还要实现后续铜离子的较好吸附, 对激光设备提出较高要求。根据帝尔激光公告,公司研制的激光高精超细图形化设备已应用于TOPCon/XBC量产工艺,目 前已有量产订单交付,HJT图形化工艺正在研发。

喷墨打印具备降本、环保优势,设备方案有待成熟。喷墨打印是一种增材制造技术,在材料用量、生产效率、环境影响及生 产成本等方面具备优势,根据墨水类型可直接沉积数十纳米到数十微米厚的图案。根据Meyer Burger公众号,以PCB为例, 相较传统光刻技术,喷墨打印技术可节约高达50%的阻焊油墨、减少80%以上的化学废弃物和用水量,且无需使用任何化学 显影剂,主要设备从3台(涂胶/曝光/显影)缩减至1台(喷墨打印),能耗至少能降低60%。光伏铜电镀领域,喷墨打印方 案同样具有环保、降本等潜在优势,然而打印头、定位系统等核心零部件的成熟度有限,工艺稳定性及打印效率有待提升, 另外油墨配方存在附着力、固化及扩散(喷射后)等诸多挑战。

电镀:化学方案加速细节优化

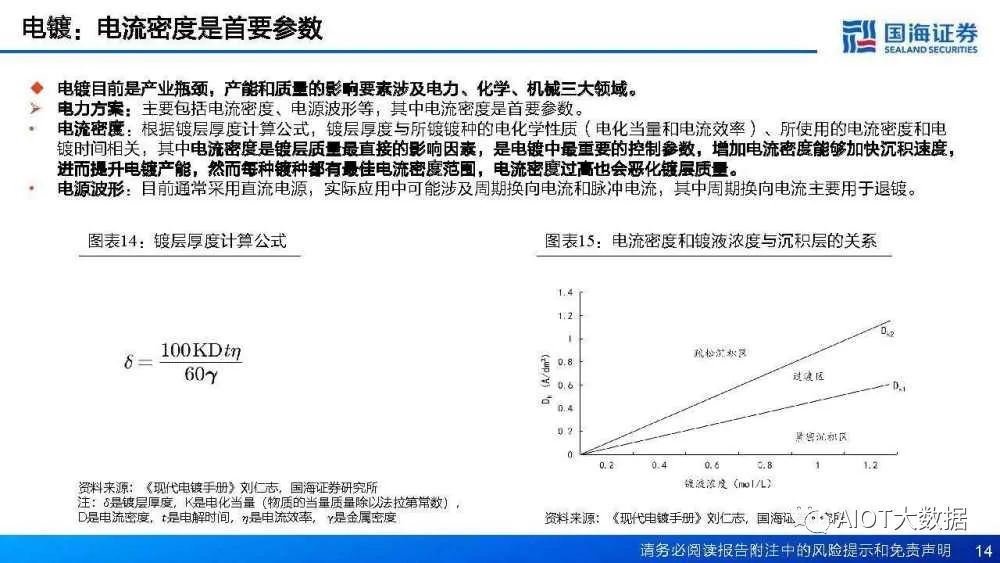

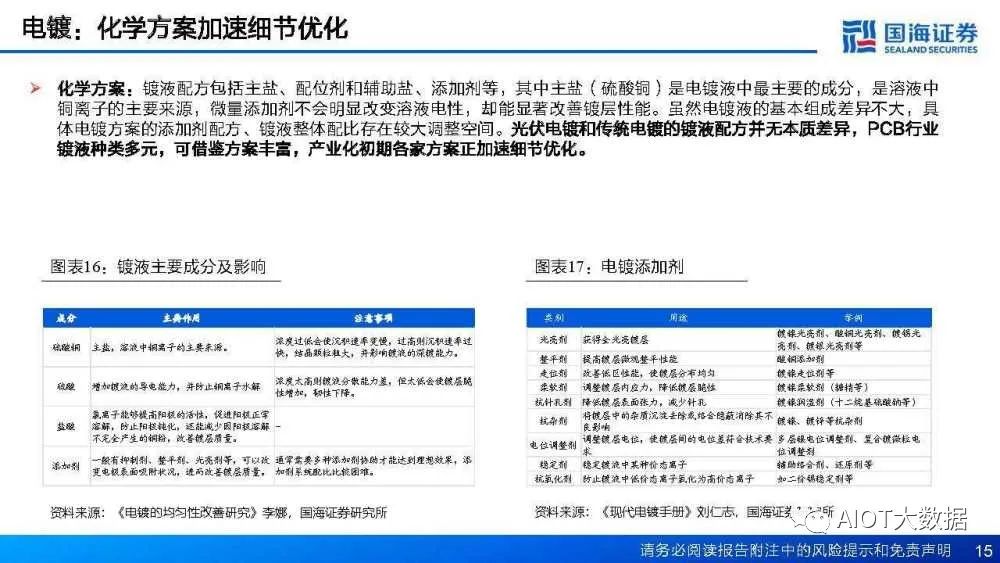

化学方案:镀液配方包括主盐、配位剂和辅助盐、添加剂等,其中主盐(硫酸铜)是电镀液中最主要的成分,是溶液中 铜离子的主要来源,微量添加剂不会明显改变溶液电性,却能显著改善镀层性能。虽然电镀液的基本组成差异不大,具 体电镀方案的添加剂配方、镀液整体配比存在较大调整空间。光伏电镀和传统电镀的镀液配方并无本质差异,PCB行业 镀液种类多元,可借鉴方案丰富,产业化初期各家方案正加速细节优化。

电镀:传输时间成为产能重要影响因素

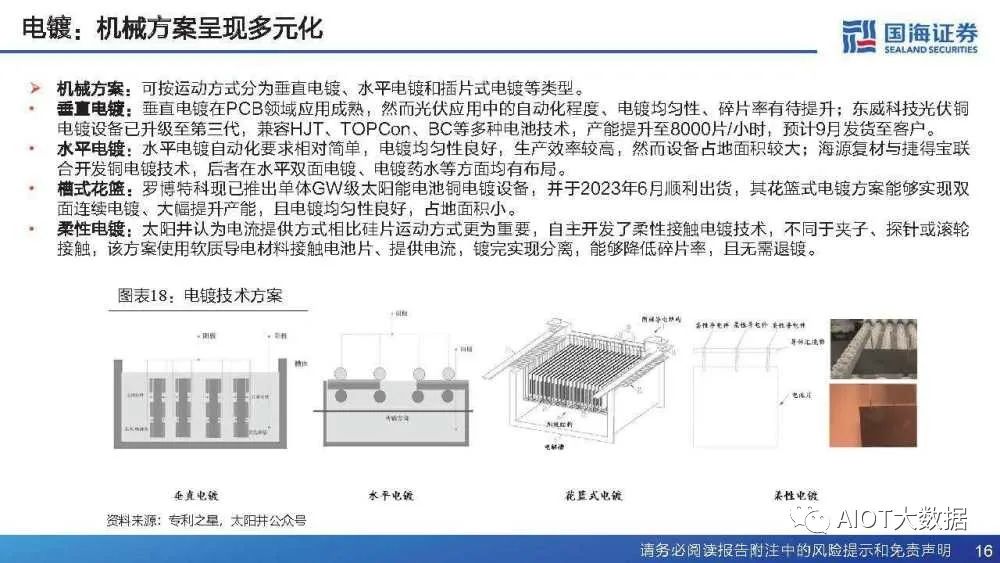

机械方案不仅影响良率、占地面积,也会影响电镀产能。我们将电镀产能换算成单一硅片电镀耗时,主要包括电镀时间和传 输时间两大部分。 (1)电镀时间:根据镀层厚度计算公式,假设镀层厚度、电化当量、电流效率和金属密度固定,提升电流密度能够缩短电镀 时间,然而电流密度存在最佳范围,即电镀时间降低空间有限;假设电流密度已达上限,且电化当量、电流效率、金属密度固 定,降低镀层厚度能够缩短电解时间,然而栅线高宽比受限于设备及材料方案,若要改变镀层厚度,栅线宽度也要调整,将对 电镀液的流动性和分散性提出新的要求,同时栅线变窄需要调整油墨配方及曝光方案,因此镀层减薄是项系统性工程,进而电 镀时间缩短受阻;综上,缩短电镀时间涉及较多变量,随着电力方案、化学方案逐步趋稳,电镀时间的提产作用逐步下降。 (2)传输时间:不同机械方案中,硅片受力情况存在差异,为了保证产品良率,运输速度存在差异,同时考虑到通道排列、 设备长度不同,传输时间已成为电镀产能的重要影响因素。

2、产业合作加强,中试验证加速

2024年有望进入小批量量产阶段

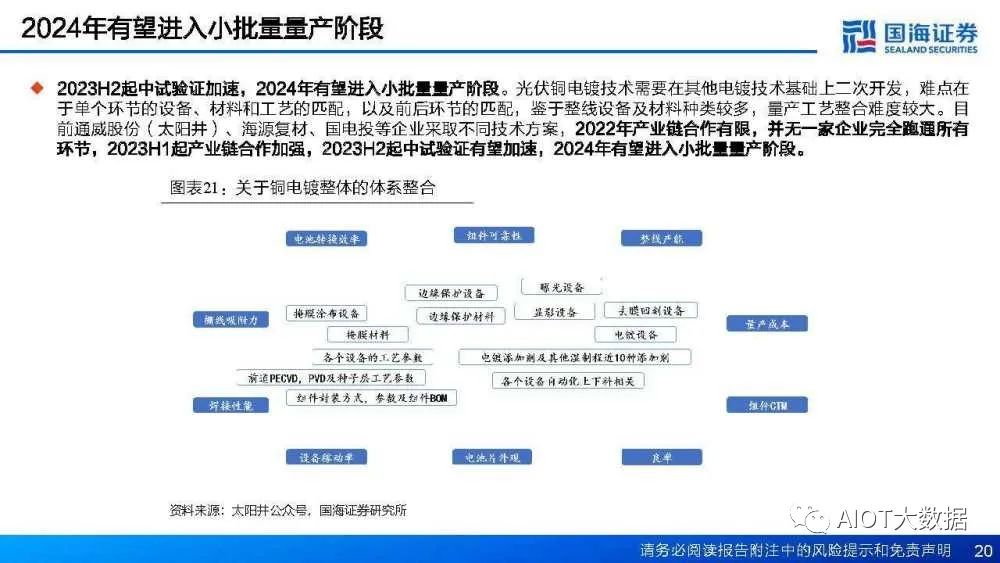

2023H2起中试验证加速,2024年有望进入小批量量产阶段。光伏铜电镀技术需要在其他电镀技术基础上二次开发,难点在 于单个环节的设备、材料和工艺的匹配,以及前后环节的匹配,鉴于整线设备及材料种类较多,量产工艺整合难度较大。目 前通威股份(太阳井)、海源复材、国电投等企业采取不同技术方案,2022年产业链合作有限,并无一家企业完全跑通所有 环节,2023H1起产业链合作加强,2023H2起中试验证有望加速,2024年有望进入小批量量产阶段。

2023年8月,太阳井与客户签署GW级异质结铜电镀技术框架合作协议,双方具体约定前期中试线合作项目部分指标的进一 步提升标准,以及指标按期达成前提下,太阳井为客户拟提供GW级铜电镀整线的具体工序设备清单与设备参数要求,同时 约定设备到货安装完成后的阶段爬坡指标。

成本、产能、良率有待优化

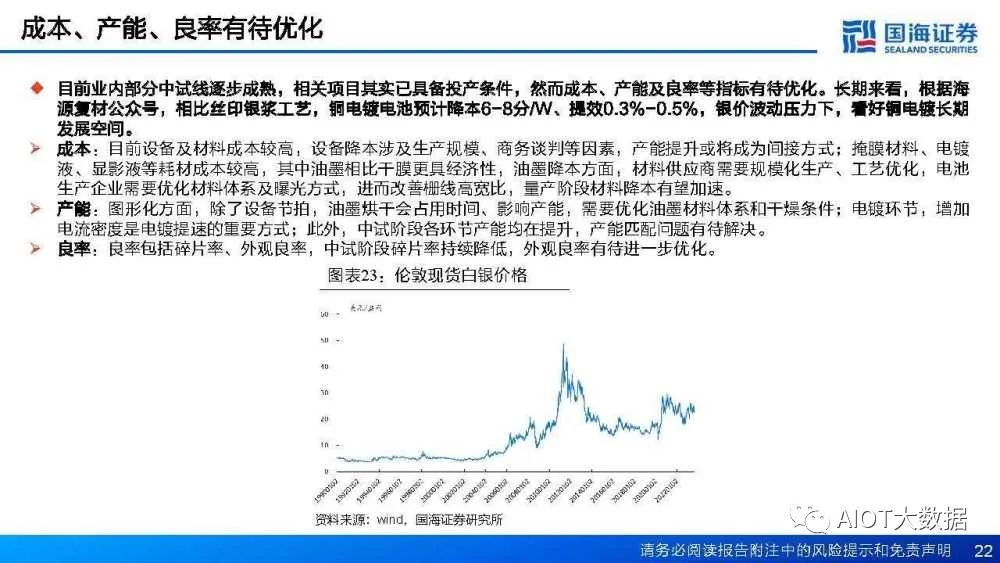

目前业内部分中试线逐步成熟,相关项目其实已具备投产条件,然而成本、产能及良率等指标有待优化。长期来看,根据海 源复材公众号,相比丝印银浆工艺,铜电镀电池预计降本6-8分/W、提效0.3%-0.5%,银价波动压力下,看好铜电镀长期 发展空间。 成本:目前设备及材料成本较高,设备降本涉及生产规模、商务谈判等因素,产能提升或将成为间接方式;掩膜材料、电镀 液、显影液等耗材成本较高,其中油墨相比干膜更具经济性,油墨降本方面,材料供应商需要规模化生产、工艺优化,电池 生产企业需要优化材料体系及曝光方式,进而改善栅线高宽比,量产阶段材料降本有望加速。 产能:图形化方面,除了设备节拍,油墨烘干会占用时间、影响产能,需要优化油墨材料体系和干燥条件;电镀环节,增加 电流密度是电镀提速的重要方式;此外,中试阶段各环节产能均在提升,产能匹配问题有待解决。 良率:良率包括碎片率、外观良率,中试阶段碎片率持续降低,外观良率有待进一步优化。

审核编辑:刘清

-

N型光伏电池降本增效:铜电镀技术驱动行业发展2024-03-21 3149

-

探索光耦在光伏储能领域的创新应用与多元化场景拓展 #光耦 #光伏储能晶台光耦 2024-11-18

-

多元化贴片晶振规格及封装2013-12-18 4060

-

面对“多元化”节奏 LED照明企业要如何把控?2016-01-07 3386

-

使用低功率无线电实施“多元化”2016-03-17 2713

-

从智能家居看“产业多元化”2016-08-08 491

-

大屏产品多元化的三大具体表现2018-07-27 1448

-

电子工程师如何经营自己的多元化人生2018-03-08 4227

-

如何控制好酸铜电镀的质量2018-03-12 6137

-

什么是加密资产投资组合中的多元化2020-03-07 1239

-

光伏发电物联网数字化解决方案2022-10-18 2418

-

光伏电池电镀铜产业从0到1开启大市场2023-06-25 1395

-

立讯精密获评2024年度多元化供应商奖2024-09-27 1209

-

美企纷纷调整多元化项目,顺应政策转向2025-01-13 685

全部0条评论

快来发表一下你的评论吧 !