Nexperia(安世半导体):如何选择符合应用散热要求的半导体封装

描述

为了满足应用的散热要求,设计人员需要比较不同半导体封装类型的热特性。在本文中, Nexperia(安世半导体)讨论了其焊线封装和夹片粘合封装的散热通道,以便设计人员选择更合适的封装。

一、焊线器件中的热传导如何实现

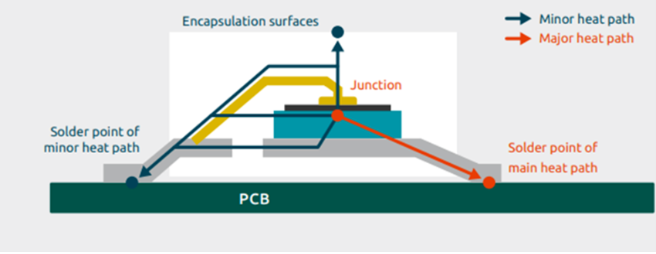

焊线封装器件中的主要散热通道是从结参考点到印刷电路板(PCB)上的焊点,如图1所示。按照一阶近似的简单算法,次要功耗通道的影响(如图所示)在热阻计算中可以忽略不计。

图1:焊线器件中的散热通道

二、夹片粘合器件中的双热传导通道

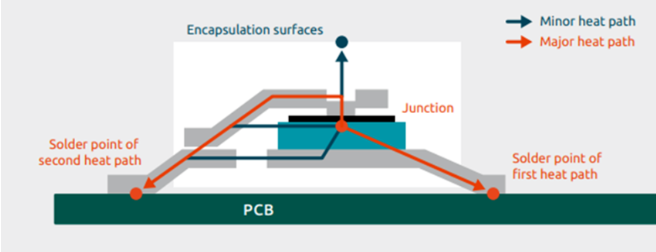

夹片粘合封装在散热上与焊线封装的区别在于,器件结的热量可以沿两条不同的通道耗散出去,即通过引线框架(与焊线封装一样)和夹片框架散热。

图2:夹片粘合封装中的热传导

结到焊点Rth( j-sp )的热阻定义因为两个参考焊点的存在而变得更加复杂。这些参考点的温度可能不同,导致热阻成为一个并联网络。

Nexperia(安世半导体)使用相同方法来提取夹片粘合器件和焊线器件的 Rth( j-sp )值。该值表征从芯片到引线框架再到焊点的主要散热通道,使得夹片粘合器件的值与类似PCB布局中的焊线器件值相似。然而,在提取Rth( j-sp )值时,并没有充分利用第二条通道,因此器件的总体散热潜力通常更高。

事实上,第二条关键的散热通道让设计人员有机会改进PCB设计。例如,对于焊线器件,只能通过一条通道来散热(二极管的大多数热量通过阴极引脚耗散),而对于夹片粘合器件,两个端子均可散热。

三、半导体器件散热性能的仿真实验

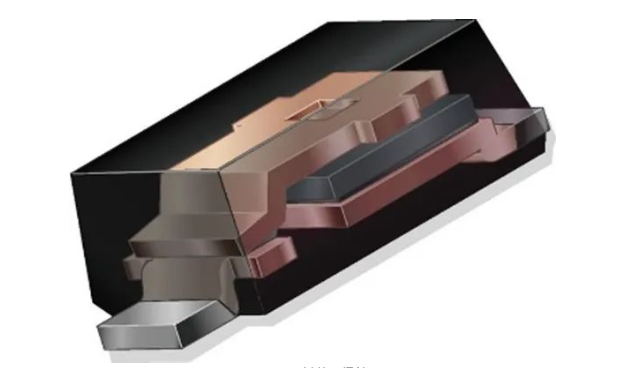

仿真实验表明,如果PCB上的所有器件端子都有散热通道,可以显著改善热性能。例如,在CFP5封装的PMEG6030ELP二极管中(图3),35%的热量通过铜夹片传递到阳极引脚,65%的热量通过引线框架传递到阴极引脚。

图3:CFP5封装二极管

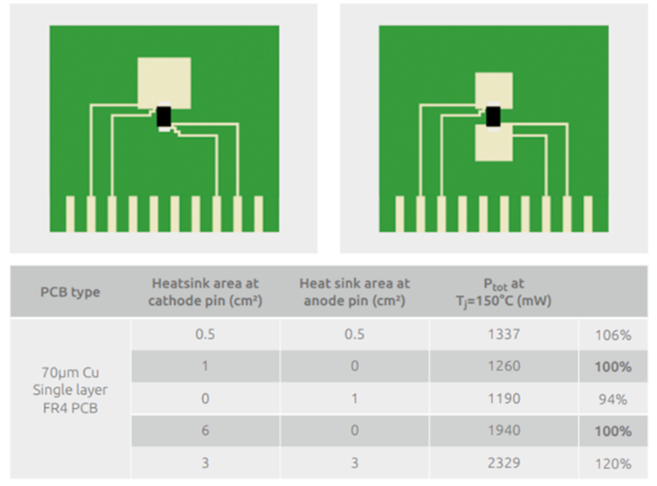

通过仿真实验证实,将散热片分成两个部分(如图4所示)更有利于散热。

如果将一个1cm²的散热片分成两个0.5cm² 的散热片,分别放置于两个端子的下方,在相同的温度下,二极管可以耗散的功率会增加6%。

与标准的散热设计或者仅连接在阴极处的6cm² 散热片相比,两个3cm² 散热片可以增加约20%的功率耗散。

图4:散热器位于不同区域和电路板位置的散热仿真结果。

文章来源:Nexperia(安世半导体)

关注就送Nexperia(安世半导体)产品规格书或Nexperia(安世半导体)产品样品测试(样品测试:终端制造业厂家专享,需提供公司名称)最终解释权归我司所有。

-

突发!荷兰政府冻结安世半导体资产2025-10-13 8167

-

安世半导体新工厂投产_中国半导体集成电路工业发展趋势分析2018-03-21 3546

-

中国闻泰集团268亿收购荷兰安世半导体获批 成中国史上最大规模半导体收购案2019-12-25 9868

-

安世半导体的新型半导体封装技术专利2020-03-05 4511

-

唯样×安世半导体6.1超级品牌周即将开启!2020-05-29 2861

-

安世半导体与你约在元宇宙2022-08-17 884

-

实至名归,安世半导体斩获2022行家极光奖两项大奖!2023-01-10 2477

-

半导体器件散热性能的仿真实验2023-09-07 1982

-

安世|如何选择符合应用散热要求的半导体封装2023-09-22 1175

-

如何选择符合应用散热要求的半导体封装2023-11-20 999

-

安世半导体宣布推出新款GaN FET器件2023-12-13 1647

-

安世半导体公布2023年财务业绩2024-05-08 3751

-

安世半导体CCPAK1212封装再次提升Nexperia功率MOSFET的性能表现2024-12-12 4675

-

中国半导体协会回应荷兰干预中企闻泰科技在荷兰分支机构安世半导体(Nexperia)2025-10-14 1338

-

安世半导体之争暂停 中国管理层回归 商务部回应安世半导体相关问题2025-11-04 1895

全部0条评论

快来发表一下你的评论吧 !