晶圆和器件可以薄到什么程度?

描述

逻辑扩展面临的日益严峻的挑战和不断上升的成本,以及对越来越多功能的需求,正在推动更多公司采用先进封装。虽然这带来了许多新的选择,但它也引起了人们对什么最适合不同流程和技术的广泛困惑。

从本质上讲,先进封装取决于可靠的互连、明确的信号路径以及最小化插入损耗、互连串扰、基板翘曲和系统中的热点等干扰效应。这些参数可能会根据封装的选择而有很大差异,封装可以是 2.5D、扇出基板上芯片 (FOCoS)、3D-IC 或可单独使用或与其他方法结合使用的桥接器等任何封装。

这只是初学者。半导体封装路线图在每个环节都强调强大的接口,但哪种接口适合特定应用并不总是很清楚,因为有很多方法可以达到最终结果。还有大量新工艺,包括晶圆到晶圆键合、背面配电和封装中的共封装光学器件。硅中介层(桥)提供最高带宽的通信,而有机中介层则便宜得多,并且可以沿着从 RDL 到 C4 凸块的互连路线嵌入无源器件。

新材料和架构

自第一个 IC 发明以来,工程师们一直在争论一种材料与另一种材料的基本原理。早期是硅半导体与锗半导体的较量,最终目标始终是制造具有成本效益的电子产品。硅的丰富性及其生长原生氧化物的能力简化了集成并确保了可靠性,使其成为首选衬底。

快进到今天,先进封装的可制造性正在经历与 ASIC 曾经经历过的类似的转变。在医疗、生物技术、HPC、移动和 5G/6G 领域,工程师们正在回归物理和化学原理,以确定将光子学、微电子学、硅桥与再分布层以及芯片通信与医疗电子相结合的最佳方式。

诀窍是使用坚固的架构设计芯片和封装,该架构能够承受温度应力循环并承受特定的用例。

与此同时,芯片制造商面临着更快交付系统级模块的压力。讽刺的是,在某些情况下,这需要较低温度的工艺,以有效地将设备更紧密地嵌入到新的地方,例如人体。

“我们可以用于植入式设备的金属只有这么多,比如金、铂和一些铬钢。我们可以使用氧化铝,但很少有聚合物适合暴露于有机介质中,” Promex首席执行官迪克·奥特 (Dick Otte) 说道。现有的工艺可以针对诸如植入式医疗设备或一次性测试仪等新应用进行设计,以检测血糖水平或新冠病毒等病原体。

在高性能计算中,温度循环引起的翘曲和应力波动引起的问题正在推动从有机基板到玻璃的大规模转变。英特尔最近发布了玻璃基板芯片原型,为高性能系统中的持续功能扩展和改进功率传输提供了途径。

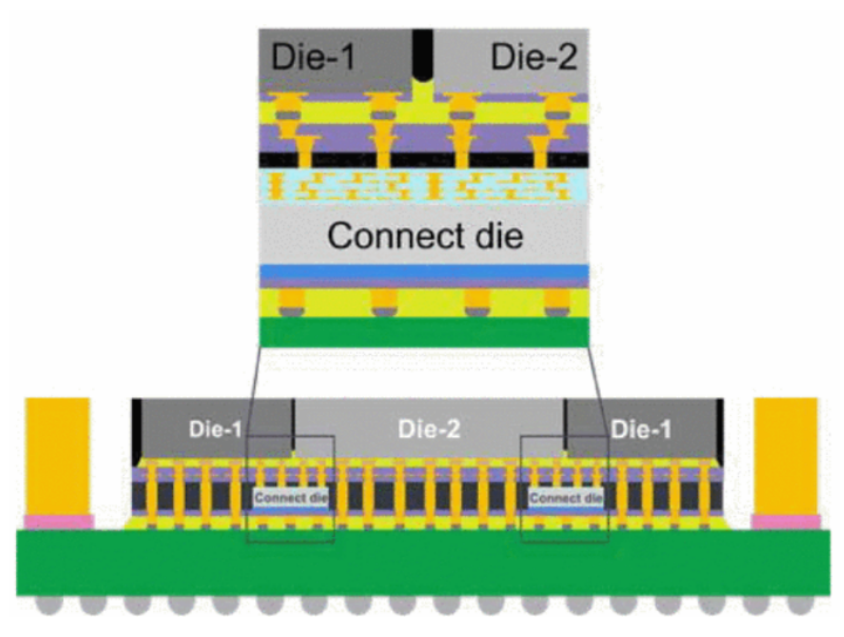

采用硅桥的扇出方法取代了刚性玻璃基板,减少了对昂贵的多层层压基板的需求,而近年来这种基板一直供不应求。硅桥可以被认为是并排 2D 方法与基板上扇出芯片 FOCoS 的最佳组合(见图 )。

图 :集成高带宽硅桥(0.5μm 线和间距)时,系统的翘曲取决于芯片厚度(450 至 650μm)、模具面积和环氧模塑料的 CTE

桥接方法在性能方面还具有其他优势。“在桥芯片连接中,信号路径受益于芯片之间的距离很小(大约 1 到 2 毫米),因此它们可以很好地进行电气通信,”Amkor 先进封装和集成副总裁 Mike Kelly说道。“从机械角度和可靠性角度来看,这是一个更复杂的系统,我们可以在一个封装中具有射频和逻辑等混合功能。”

越来越明显的是,出于成本考虑,硅中介层桥必须尽可能小。Amkor 工程师的分析表明,FOCoS 桥结构中较薄的有源芯片更容易翘曲。该工作还指出了使用具有较低热膨胀系数 (CTE) 模塑料的积极影响作为二阶效应。

具有更宽线路和空间(至 2μm L/S)的重新分布层管理这些封装内的第二层互连速度。总体而言,此类大型系统(超过 3 倍掩模版尺寸)顶部的散热路径将需要比现有热界面材料 (TIM) 更高的导热率来散热。最终,可能需要金属 TIM。

简而言之,紧密间隔的逻辑芯片往往会像封装中的一个大型逻辑芯片一样发热,而 HBM 位于系统周边。这就是 ASE 推广其桥接技术的原因,并指出,与具有更宽铜线的 FOCoS 中介层相比,1μm 线宽和间距的硅中介层(铜/SiO2 )层往往会导致更高的插入损耗和铜线之间的串扰。和聚酰亚胺尺寸(3 至 4μm)。除了硅中介层中的高带宽、高速通信之外,一个关键优势是 I/O 信号周围接地走线的芯片布线灵活性,从而减少了串扰。

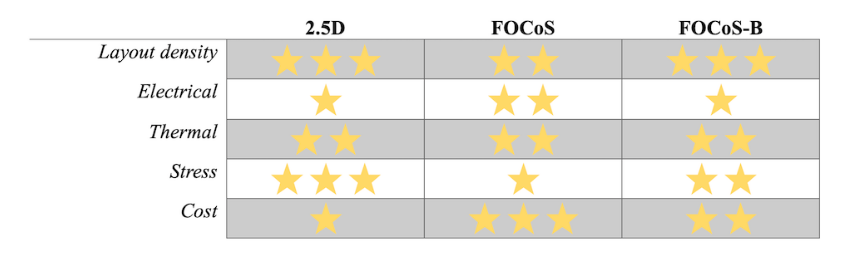

因此,工程师和封装设计人员可以选择 2.5D、FOCoS 和 FOCoS 桥接技术来权衡布局密度、电气/热/应力性能和成本,具体取决于模块的具体应用(见图 ),总结如下由 ASE 工程师设计。“可以预见的是,先进封装的尺寸将变得越来越大,组装过程中的翘曲和应力性能将变得更加重要,”他们表示。

图:2.5D、FOCoS 和桥接技术的不同属性。桥梁比 FOCoS 更好地管理应力,但不如 2.5D 方法

与此同时,共同封装的光学器件即将进入数据中心。英特尔组装测试技术开发高级副总裁巴巴克·萨比 (Babak Sabi) 在最近举行的 Semicon West 展会上举行的小组讨论中举起了带有光纤输入的连接器。“封装就是互连,我们将大量的内核和内存整合在一起,人们正在谈论产品的晶圆级集成,”他说。“这就是玻璃基板极其重要的地方,因为我们可以完全消除中介层。”

除了采用玻璃基板以实现更好的性能和大规模翘曲控制的路线图外,Sabi 还谈到了光学互连的采用。“到本十年末,我们将开始看到多种不同格式的光纤,”他说,并指出英特尔及其合作伙伴正在研究用于芯片光学接口的“标准”连接器。他用了消费者非常熟悉的连接方式——USB-C 来进行类比。对于超大规模网络,行业标准光连接器可以消除当今连接硅光子的悬空光纤和半自动化方法,从而实现卓越的可制造性和自动化。

将前端晶圆加工与先进封装集成的需求也正在推动工艺开发的变化。应用材料公司最近公布了其路线图,即与应用材料公司最新的真空多室平台共同开发来自不同供应商的混合键合和先进芯片放置工具。例如,由于需要将 CMP 等工艺与混合键合和先进贴装工具集成,应用材料公司、EV Group 和 BESI 之间建立了合作伙伴关系,并且全球其他供应商和研发中心之间也正在发生这种合作。

晶圆和器件可以薄到什么程度?

所有这些发展都需要更薄的硅晶圆,从而可以实现更薄的手机、手表和可植入设备等。

这也使得它们更难合作,并且更容易出现流程变化和缺陷。但为了实现 3D 器件级集成,晶圆必须变薄,并且需要新型互连,例如混合键合,这是索尼在 CMOS 图像传感器中首创的技术。一般来说,晶圆厚度从 600 µm 左右减薄至 50 µm 及以下。

从毫米大小的设备到适合眼镜框的更小的 microLED 或 microOLED 以及一次性生物技术测试仪的进步,也需要新的组装方式。虽然看起来硅中介层将安全地保留在晶圆厂领域,但 OSAT、材料和设备供应商正在合作提供新的或经过大幅修改的工艺。

Promex 的 Otte 说:“在生物技术中,涉及很多复杂的化学,因为它们利用某种分子相互作用——电子学、化学或 MEMS 检测并尝试匹配这种分子相互作用——显示病原体是否存在。” “因此,我们修改了装配工艺,例如通过开发室温固化工艺来避免损坏这些部件。”

Otte 解释说,由于生物技术设备与患者互动,然后向外界发送信号,因此它们无法经历标准的半导体工艺,例如 220°C 质量回流、暴露于紫外线或去离子水中的超声波搅拌。生物技术或医疗电子技术规范的开发可能需要两年或更长时间才能满足规范,并且模块通常需要不能暴露于水的机械结构(微流体)。此类新要求将继续推动新流程。

背面电源、混合键合和新材料

其他变化也在发生。从根本上讲,使用的内容取决于物理、化学、设备性能和成本,但这包括许多可以针对特定应用或用例定制的选项。

背面供电将首先出现在最高性能的芯片中。这种方法将电力传输到晶圆背面的晶体管,这需要更宽的互连,而器件正面仅承载信号线,从而优化了应用的 CD。BPD 可以提高可靠性,同时为在背面集成简单设备铺平道路。

BPD 和混合键合是当今半导体领域最热门的两个话题。每一种方法都包含不同的方法,并且这些方法涉及不同程度的复杂性。对于由硅晶圆或玻璃制成的载体也是如此,每种载体都有优点和缺点。例如,玻璃非常平坦,通常在载体应用中重复使用。

另一种相对较新的工艺是载体剥离,以实现薄晶圆加工。在最近的一项工作中,imec 和 Brewer Science 揭示了针对超薄晶圆(50μm 至 20μm)优化的玻璃载体脱粘工艺的细节。[3] 在 300mm 玻璃晶圆上,工程师结合了三种化学物质,包括边缘珠去除剂、临时粘合材料和释放层,这些化学物质经过优化,可使用机械(刀片)释放机构从载体上干净地释放 300mm 薄硅晶圆。

该工艺经过优化,可确保与晶圆背面氧化物和双镶嵌处理兼容,同时防止晶圆意外粘附损失或污染,同时满足晶圆间厚度变化 (TTV) 规范。实现薄晶圆释放只是众多工艺之一,这对于使背面配电方法发挥作用非常重要。

结论

随着OSAT获得集成新桥接技术的经验,该方法可以提供介于 FOCoS 和 2.5D 集成方法之间的性能和成本优势,从而扩展了设计人员可用的选项。然而,这些高密度封装方法的使用仍然仅限于具有内部晶圆到封装集成水平的芯片制造商。

与此同时,工程师们正在设计创造性的解决方案来组装生物技术和医疗电子产品。

各公司正在合作,以更好地连接晶圆厂和组装及封装领域。随着芯片制造商继续在三维器件中组合各层,晶圆和玻璃载体的键合和剥离可能会发挥越来越大的作用。

来源:半导体行业观察

审核编辑:汤梓红

全部0条评论

快来发表一下你的评论吧 !