如何将第三代 SiC MOSFET 应用于电源设计以提高性能和能效

描述

作者:Bill Schweber

在各种电源应用领域,例如工业电机驱动器、AC/DC 和 DC/DC逆变器/转换器、电池充电器、储能系统等,人们不遗余力地追求更高效率、更小尺寸和更优性能。性能要求越来越严苛,已经超出了硅 (Si) 基 MOSFET的能力,因而基于碳化硅 (SiC) 的新型晶体管架构应运而生。

虽然新式器件在所有关键性能指标方面都有明显的优势,但由于各种局限性和应用的不确定性,设计人员对第一代 SiC器件持谨慎态度是明智的。第二代器件规格方面经过优化,也更多地考虑到了器件的细节。一方面 SiC MOSFET性能不断提升,另一方面上市时间的压力加剧,设计人员开始使用这些新式器件来达成产品目标。最近出现的第三代器件表明,基于 SiC的电源装置已经成熟。这些器件在所有关键参数方面都做了改进,同时借鉴了前几代器件的设计导入经验和相关专业知识。

本文首先对 Si 与 SiC 进行比较,然后讨论第三代 SiC MOSFET 的发展历程。本文将介绍 Toshiba Semiconductor andStorage Corp.(下称 Toshiba)的真实示例,说明这些器件如何帮助设计人员在电源系统设计方面取得重大进展。

硅与碳化硅的比较

在过去的几十年中,硅基 MOSFET 改变了从基本电源和逆变器到电机驱动的电源系统的设计。Si MOSFET经过开关优化,搭配绝缘栅双极型晶体管(IGBT,一种功能相似但结构和属性大不相同的半导体),能够使电源转换和管理从基于线性拓扑结构的传统低能效方法过渡到使用开关控制的更节能且更紧凑的方法。

这些设计大多使用某种形式的脉冲宽度调制 (PWM),在闭环反馈配置中提供并保持所需的电压、电流或功率值。随着硅基 MOSFET的使用越来越广泛,对它的要求也越来越严苛。此外,新的能效目标(许多是监管要求)、电动汽车和更智能电机控制的市场需求、可再生能源的电源转换及相关的储能系统,都要求MOSFET 以更好的性能起到更多作用。

最终,研究人员开展了大量研发工作来改善硅基 MOSFET的性能,但他们意识到,研发工作逐渐达到了收益递减的地步。幸运的是,研究人员有一个理论上的替代方案,即 MOSFET 所基于的功率开关器件改用 SiC作为基底,而不是纯硅。

为何使用 SiC?

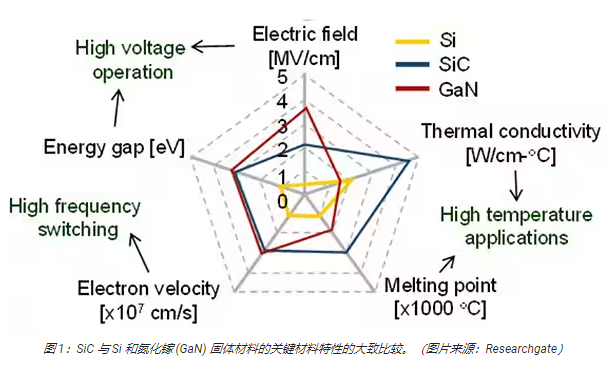

由于各种深层物理学原因,SiC 有三大电气特性与纯硅明显不同,每个特性均赋予其工作优势。此外,SiC 还有其他一些更微妙的差异(图 1)。

这三大特性是:

更高的临界击穿电场电压(约 2.8 MV/cm,Si 为 0.3 MV/cm),因而在给定电压额定值下工作时,可以使用更薄的层,大大降低漏源导通电阻(RDS(on))。

更高的导热率,因而在横截面上可以实现更高的电流密度。

更宽的带隙(半导体和绝缘体中价带顶部与导带底部之间的能量差,单位为 eV),使得高温下的漏电流更低。出于这个原因,SiC 二极管和场效应晶体管 (FET)常被称为宽带隙 (WBG) 器件。

因此,基于 SiC 的器件可阻断的电压最多比纯硅结构高出 10 倍,开关速度是纯硅器件的大约 10 倍,25°C 时相同芯片面积的 RDS(on)只有纯硅器件的一半或更低(当然所有数值都是近似值)。此外,SiC 器件没有有害的尾电流,因此关断相关的损耗也较小。同时,工作温度最高可达约 200℃(硅器件为125℃),因而热设计和热管理问题得以简化。

凭借良好的性能属性和长足的进步,SiC 器件现在已在功率与速度的应用矩阵中占据了突出的位置,加入了 IGBT、硅基 MOSFET 和 GaN器件的行列(图 2)。

从基础 SiC 材料科学和器件物理学到商用 SiC MOSFET,这条路很漫长且艰难(图 3)。经过大量研究和生产努力,第一款基于 SiC的器件(肖特基二极管)于 2001 年推出。在那之后的 20 年里,业界陆续开发并发布了第一代、第二代和第三代量产 SiCMOSFET。每一代产品都在特定参数方面做了针对性的改进,同时也有一些不同的权衡。

请注意,明确术语很重要:同之前的纯硅器件一样,基于 SiC 的 FET 也是MOSFET。从广义上讲,其内部物理结构相似,二者均为三端子器件,具有源极、漏极和栅极连接。区别正如名称所示:基于 SiC 的 FET 使用 SiC而非纯硅作为基材。

最初的第一代和第二代器件

许多参数可用来描述开关器件的性能。其中有许多静态参数,包括最大工作电压和最大额定电流,以及两个静态品质因数 (FoM):RDS(on)和最高工作温度,它们与特定芯片尺寸和封装的功率容量有关。

作为开关器件,动态参数也很关键,因为需要通过动态参数来评估开关损耗。最受关注的动态 FoM 是 RDS(on) 和栅极电荷的乘积 RDS(on) ×Qg,而另一个参数反向恢复电荷 Qrr也越来越重要。栅极驱动器用于将电流正确地拉出和灌入器件,而且在此过程中不能发生过冲、瞬时振荡或其他失真,其尺寸和能力主要由这些 FoM 决定。

第一代 SiC 器件的使用和市场增长因为可靠性问题而受阻。其中一个问题涉及 PN 二极管,此二极管位于功率 MOSFET 的电源和漏极之间。对 PN二极管施加电压使其通电,导致导通电阻改变,使器件的可靠性下降。

Toshiba 的第二代产品修改了 SiC 器件的基本结构,将肖特基势垒二极管 (SBD) 嵌入 MOSFET 中,在很大程度上解决了这个问题(图4)。这使可靠性提高了一个数量级以上。在新结构中,SBD 与单元内部的 PN 二极管平行放置,从而防止 PN 二极管通电。电流流经嵌入式SBD,因为其导通状态电压低于 PN 二极管,从而抑制了导通电阻的一些变化和 MOSFET 可靠性的降低。

具有嵌入式 SBD 的 MOSFET 已被投入实际使用,但仅用于高压产品,例如 3.3 kV 电源装置,因为嵌入式 SBD会导致导通电阻最终上升到只有高压产品才能承受的水平。Toshiba 调整了各种器件参数,发现 MOSFET 中 SBD 面积比是抑制导通电阻增加的关键。通过优化SBD 面积比,Toshiba 设计了一种 1.2 kV 级 SiC MOSFET,其可靠性得到了明显改善。

然而,同许多增强产品一样,有利也有弊。虽然新的器件结构大大提高了可靠性,但它也对两个 FoM 产生了不利影响。标称 RDS(on) 和 RDS(on) ×Qg 得以增加,导致 MOSFET 的性能下降。为了弥补和降低导通电阻,第二代 SiC MOSFET 增加了芯片面积,但这也增加了成本。

第三代器件真正成熟

认识到这一问题之后,Toshiba 开发了第三代 SiC MOSFET 器件,称为 TWXXXN65C/TWXXXN120C系列。该系列器件优化了电流扩展层的结构以减小单元尺寸,同时提供更高的额定电压、更快的开关速度和更低的导通电阻。

通过降低扩展电阻 (Rspread),部分降低了导通电阻。通过向 SiC MOSFET 的宽 P 型扩散区(P 阱)的底部注入氮气,SBD电流得以增加。Toshiba 还减小了 JFET 区域并注入氮气,以降低反馈电容和 JFET

电阻。由此,在不增加导通电阻的情况下,反馈电容得以降低。另外,通过对 SBD 的位置进行优化,器件实现了导通电阻无波动的稳定运行。

目前,该系列包括 650 V 和 1200 V SiC MOSFET,设计用于大功率工业应用,如 400 V 和 800 V AC/DC 电源、光伏(PV) 逆变器和用于不间断电源 (UPS) 的双向 DC/DC 转换器。650 V 和 1200 V SiC MOSFET 均采用行业标准的三引线TO-247 封装(图 5)。

与Toshiba 的第二代器件相比,这些第三代SiC MOSFET 的RDS(on) × Qg FoM 降低了80%(降幅非常显着),同时开关损耗降低了约20%。内置的肖特基势垒二极管技术还提供了超低正向电压(VF)。

此外,还有其他与 MOSFET 相关的设计导入巧妙之处。以 VGSS 为例,VGSS 是在漏极和源极短路时可施加于栅极和源极之间的最大电压。对于第三代SiC 器件,VGSS 的范围是 10 至 25 V,推荐值为 18 V。VGSS 额定值的范围广泛有助于简化设计,同时提高设计的可靠性。

此外,低电阻和更高栅极阈值电压(VGS(th),即 MOSFET 通道开始导电的电压)有助于防止故障,如因尖峰、毛刺和过冲而导致的意外导通。该电压的范围为3.0 至 5.0 V,有助于确保可预测的开关性能且漂移极小,同时支持简化栅极驱动器设计。

深入了解 650 V 和 1200 V 第三代 SiC MOSFET

该系列的两端分别是 650 V 和 1200 V 器件,由此可以看出其能力之全面。所有器件的物理封装、引脚布局和原理图符号都相同(图6),但具体细节不同。

其中一款 650 V 器件是 TW015N65C,这是一款 N 沟道器件,额定电流为 100 A,额定功率为 342 W。其典型规格值如下:输入电容(CISS) 为 4850 pF,栅极输入电荷 (Qg) 低至 128 nC,标称 RDS(on) 只有 15 mΩ。

除了显示静态和动态参数的最小值、典型值和最大值的表格外,规格书中还有显示关键参数的性能与温度、漏极电流、栅源电压 (VGS)等因数关系的曲线图。例如,RDS(on) 值与温度、漏极电流(ID)、栅源电压 VGS 的关系如图 7 所示。

图 8 显示了 1200 V 器件(例如 20 A、107 W N 沟道器件 TW140N120C)的同一组规格和曲线图。此 SiC MOSFET具有如下特性:CISS 低至 6000 pF,栅极输入电荷 (Qg) 为 158 nC,RDS(on) 为 140 mΩ。

Toshiba 第三代 SiC MOSFET 提供 10 款器件,包括 5 款 650 V 器件和 5 款 1200 V 器件。在 25℃

时,它们的导通电阻、电流和功率额定值如下所示:

650V:

15毫欧,100安,342瓦(TWO15N65C)

27毫欧,58安,156瓦

48毫欧,40安,132瓦

83毫欧,30安,111瓦

107毫欧,20安,70瓦

1200V:

15毫欧,100安,431瓦

30毫欧,60安,249瓦

45毫欧,40安,182瓦

60毫欧,36安,170瓦

140mΩ,20A,107W(TW140N120C)

总结

相比于纯硅器件,碳化硅 MOSFET 在关键的开关参数方面有很大改进。与前几代器件相比,第三代 SiC 器件优化了规格和FoM,提高了可靠性,更好地满足了栅极驱动器的要求,并且对不可避免的设计导入上的微妙问题提供了更深入的见解。这些 SiC MOSFET让电源系统设计人员拥有了额外的核心资源,使他们可以实现更高的能效、更小的尺寸和更好的整体性能。

-

基本半导体B3M平台深度解析:第三代SiC碳化硅MOSFET技术与应用2025-10-08 436

-

SemiQ第三代SiC MOSFET:车充与工业应用新突破2025-03-03 1409

-

瞻芯电子第三代1200V 13.5mΩ SiC MOSFET通过车规级可靠性测试认证2024-06-24 1877

-

第三代双沟槽结构SiC-MOSFET介绍2023-02-08 2996

-

ADSP-21262高性能第三代SHARC DSP2021-05-17 725

-

ADSP-21262高性能第三代SHARC DSP产品亮点2021-05-16 732

-

什么是第三代半导体?哪些行业“渴望”第三代半导体?2020-12-08 14544

-

第三代移动通信技术定义2019-07-01 3301

-

沟槽结构SiC-MOSFET与实际产品2018-12-05 4683

-

liklon的第三代MP32013-08-10 4595

-

第三代红外技术(IR-III)并不是阵列式2011-02-19 3520

-

请教, 第三代太阳能电池的应用?2010-11-27 3820

-

第三代移动通信过渡技术—EDGE2009-11-13 3471

-

什么是第三代移动通信2009-06-13 3670

全部0条评论

快来发表一下你的评论吧 !