介绍一种测量MEMS梳状驱动器微电容的方法

电子说

描述

本文主要工作:

1.本文介绍了一种测量MEMS梳状驱动器动、静态电容的方法。采用了的峰值检测方法对调制信号进行解调,提高了动态电容的精度。

2.采用标准测量装置Agilent E4980A进行静态标定。标定结果表明,在0.98 pF和2 pF的允许测量范围内,电容值与电压具有良好的线性关系。

3.通过动态精度实验验证了该装置的精度。测试结果表明,最大相对误差仅为0.02%。证明了这种方法的正确性。

4.在谐振MEMS陀螺上制作了梳状驱动器,并对其谐振频率和Q因子进行了测量。测试的谐振频率为2.3096 kHz, Q因子为312.5。

一、梳状结构的工作与测量原理

MEMS梳状执行器简单工作原理如下图所示。

它主要由可动梳齿、固定梳齿、悬臂梁、锚杆和衬底组成。在工作过程中,驱动部分上电,施加驱动电压Vd。在固定梳齿与可动梳齿之间静电力的作用下,可动梳齿与可动梳齿在X方向上产生相对位移,在检测部分也产生相等的位移。如果在执行器上施加一个频率接近梳齿谐振频率的偏置正弦电压,该执行器将处于谐振状态。在工作状态下存在电容交替变化,从敏感元件中提取该输出信号继而可以得到加速度的大小。

微电容测量方法的原理如下图所示。

该系统主要由C/V转换调制电路、峰值检测解调电路、二阶低通滤波系统和数字显示元件组成。采用C/V转换电路将现有的动态微电容通过调制的方式转换为电压信号,其中需要一个正弦波信号发生器作为载波,载波的频率约为100KHz。峰值检测解调电路采用两级峰值采样保持电路进行解调,解调动态信号的频率等于动态电容的频率,其振幅与微电容的变化成正比。该方法主要采用二阶低通滤波系统对噪声信号进行滤波,以提高系统的可靠性。数字显示元件是将模拟信号转换为数字信号,使其能够被读取。

二、动态测量系统的理论分析

从系统的工作原理出发,将该系统分为五个主要组成部分。

1、C/V转换调制电路

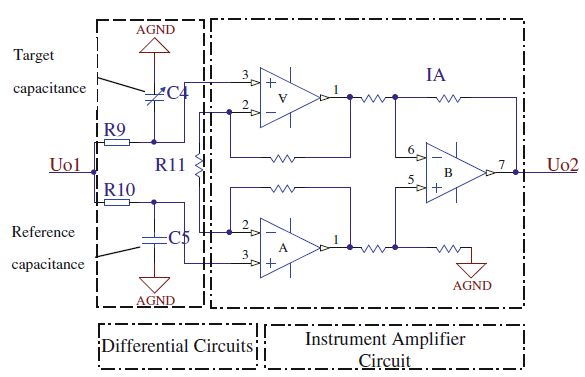

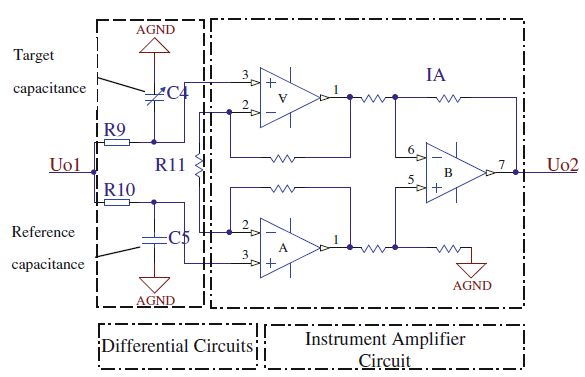

C/V调制电路的工作电路如下图所示。

上图中C4为待测动态电容,C5为参考电容。在转换载波信号的过程中,为了实现载波信号的调幅,分别将Uo1输入到两个差分电路中。然后利用仪器放大器(IA)实现微弱信号的放大。

根据C/V电路的实现方法,调制电压Uo2与Uo1之间的关系可以表示为:

其中

调制后的电压Uo2为:

从以上调制图中可以看出,当载波信号被调制时,其振幅会发生变化。调制信号的包络线也是正弦,其频率等于C4的频率。因为该调制信号为对称波,所以在实际测量时选择波的上半部作为测量电压。

2、载波产生电路

正弦波载波信号发生器主要用于为系统提供调制信号。电路图如下。

为了实现自振的目的,R1和R2, C1和C2必须相等,取R1 = R2 = R0, C1 = C2 = C0, 则Uo1可以表示为

上式可写为:

其中Uo1为正弦波信号,UGS为结型场效应晶体管(JFET)的栅极电压,UD为二极管的正向电压。幅值与调制载波信号的频率无关。

3、峰值检测解调电路

该系统采用峰值检测解调电路,通过两级峰值检测电路对可用信号进行解调。

在该方法中,解调信号的峰值与待测电容成正比。为方便测量,选择峰的上半部分作为检测电压。利用简单保持法,得到了对称调制信号。它的频率等于动态电容,振幅与待测电容成正比。

三、对测量系统进行了简单的分析

根据误差理论,微电容的测量误差是由系统所有电子元件引起的,可以表示为

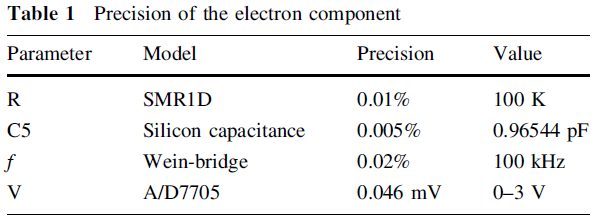

系统的测量精度与R、C5、Vmax、f有关,各部件在制造时进行精度标定,其值如表1所示。

在本表中,f为载波信号的频率。Vmax可由16位AD转换器读取。参考电容C5采用微硅电容,具有高稳定性的性能,其值由高精度Agilent E4980A测量。一般情况下,MEMS电容值为pF量级。该系统的最大值可根据所设计的梳齿执行器的实际值设计为2 pF(对应的测量精度为237 aF)。

对应的输出峰值电压为3v。在0和3v范围内,随着测量电压的降低,△V与V的相对误差相应增大,同时降低了测量电容的精度。随着相对误差的减小,C4电容值相应增大。如果值小于1 pF,直线会变得非常陡峭,很难求解。因此,为了得到理想的结果,将相对误差定义为0.1%。此时电容值为0.98 pF,对应的精度为51 aF。

四、实验和讨论

1、静态校准

使用Agilent E4980A对该装置进行静态标定,

在实验过程中,首先用标准装置对8个值在12 pF左右的试件分别进行测量并记录。然后,将这些试样移至所制备的系统中,以获得相应的电压。从而得到微电容与电压之间的关系。下表为微电容与输出电压关系的实测结果。

对应关系图如下

从图中可以看出,微电容与输出电压具有良好的线性关系。利用最小二乘法,它们之间的关系可以表示为

2、 MEMS梳状执行机构的动态测量

为了测试系统的动态性能,在MEMS陀螺仪的质量校核基础上制作了MEMS梳齿执行器并进行了动态实验。在实验过程中,首先对执行器施加标准正弦驱动电压,使其处于动态工作状态。在另一侧进行检测,该测量系统将电容的动态频率转换为动态电压。信号解调示意图如下。

由测试值可知,驱动频率与被测频率的相对误差最大,仅为0.02%,说明该方法适用于动态测量。

3、谐振频率及品质因数测量

谐振频率和品质因数(Q)是反映谐振陀螺性能的两个重要参数。在实验过程中,对器件分别施加了一系列正弦驱动电压。它们的振幅相等,驱动频率逐渐增加。然后记录与微电容成正比的输出电压。由记录结果可知,随着驱动频率的增加,梳齿的位移也相应增大。当达到2.3096 kHz时,输出电压达到峰值,此时谐振频率为2.3096 kHz。随着频率的不断增加,位移逐渐减小。经过实验测量品质因数Q为312.5。

-

一种通道数可变的光纤光栅梳状滤波器2010-04-26 2307

-

一种基于梳状滤波器的固体腔厚度测量方法2010-05-13 2893

-

一种基于微悬臂梁的电流天平的光子力测量MEMS装置2023-02-01 2383

全部0条评论

快来发表一下你的评论吧 !