光电印制电路板用聚合物光波导材料

PCB设计

描述

摘要:对用于光电印制电路板上的聚合物光波导的材料及特点、制备原则、方法、分类、成型工艺以及测试方法进行了讨论和总结,提供了材料制备、耐热性、折射率、光传输损失和光波导制备等方面的实验结果。

引言

光电印制板(Optical-Electronic PrintedCircuit Board,EOPCB),作为未来非常具有成长潜力的PCB产品之一,简单地说,就是将光与电整合,以光来做信号传输,以电进行运算的新一代高速运算所需的封装基板。将目前发展得非常成熟的印制电路板加上一层导光层,使得电路板的使用由现有的电连接技术延伸到光传输领域。

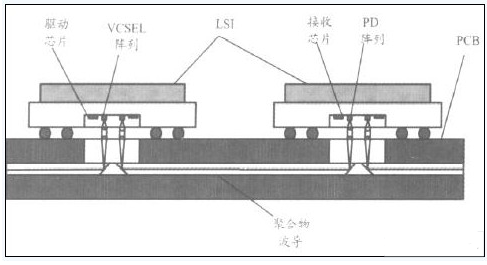

光电印制板是PCB历史发展的必然趋势。有资料将印制电路板划分为六代,即单面板(代)、双面板(第二代)、多层板(第三代)、高密度互连板(第四代)、光电印制板(第五代)、多功能板(第六代)。为解决I/O瓶颈,代表性的方案是,光子用垂直腔面发射激光器(VSCEL)发射,波导采用了聚合物材料,据说这比光纤更容易与系统集成。典型光电印制板结构原理图如图1,其工作原理是:大规模集成芯片产生的电信号经过驱动芯片作用VCSEL激光发生器,激光束直接或通过透镜传输到有45o镜面的聚合物波导反射进入波导中,然后通过另一端波导镜面反射传送到PD接收,再经过接收芯片转换成电信号传给大规模集成芯片,这样使得芯片和芯片可以通过光波导高速通信,从而整体提高系统性能,该PCB制作和传统PCB的制作工艺兼容,只是把聚合物波导层当作PCB其中的一层进行叠片而成。

图1典型光电印制电路板的结构原理图

1 聚合物光波导材料及其特点

聚合物光波导材料,具有较高的电光耦合系数、较低的介电常数、响应时间短、热损耗小、加工工艺简单、价格低廉、无须高温加热,还可以通过分子设计来合成具有预期效果的聚合物。但传统的聚合物光波导材料如聚甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PS)、聚碳酸酯(PC)应用的障碍是在近红外波段(1.0 m~1.7 m)传播时吸收损耗大,并且玻璃化温度和热稳定性都很低。而光电印制板上光波导制作应遵循以下原则:,光波导层的厚度和折射率的误差都要小,并且芯层与包层的折射率之差至少为8%;第二,传输损耗小,通常应在1dB/cm以下,即光学透明度好,表面凹凸小,光学散射少;第三,高热稳定性,为了保证光波导在叠片过程当中没有影响其性能, 波导材料必须能够保证在PCB叠片过程170℃和15kp/cm2的压力下保持稳定。显然,传统聚合物光波导材料在有些方面不符光电印制板上光波导制作原则,需要改性提高。

1.1 聚甲基丙烯酸甲酯(PMMA)

PMMA 是传统聚合物光波导材料代表,尺寸稳定、透明、耐光,折射率约为1.48,热变形温度85℃,太阳光透过率为90%~92%,紫外线透过率为73.5%。其制备简单,与客体非线性有机分子相容性好,并且一般情况下与非线性有机分子无强相互作用等优点。但热稳定性较差和在近红外波段传播时吸收损耗大。

1.2 聚苯乙烯(PS)

PS的透明性、折射率较PMMA高、吸水率低、尺寸稳定好、易加工成型、价格低廉、较好成膜性和光学特性,在通信波长1553nm(波数6439cm-1)处没吸收峰,即对通信光信号有良好的透明性,可制作薄膜波导成膜材料。但其力学性能较差,不耐热,表面硬度低,脆性大,应用范围受到限制。

1.3 聚碳酸酯(PC)

PC具有耐热性好、高冲击强度、尺寸稳定好、力学性能高、吸湿性低、折射率比PMMA高,可在135℃长期使用等优点。但其表面硬度低,耐磨性差,经紫外光或辐射线照射后会变黄。

1.4 环氧树脂

环氧树脂具有耐热性和耐溶性好,蠕变小,机械强度变化不大等优点,且其双折射和透湿率均比PMMA和PC的小。但作为光电印制板上光波导要求无色、透明、易于加工成型,而一些通用型环氧树脂难以满足上述要求。

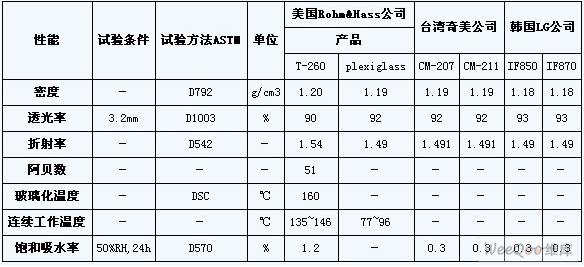

表1 传统聚合物光波导的性能

1.5 含氟聚酰亚胺

新型聚合物光波导材料代表,是一种比较理想的光波导用高分子聚合物。通常的聚酰亚胺为不溶有机物,掺氟后有良好的溶解性,适合波导制备的工艺要求。含氟聚酰亚胺兼有了聚酰亚胺的耐高温特性和掺氟后的近红外吸收小的特点,耐热温度可达380 ℃,近红外的传输损耗约为0.3dB/cm,达到了实用要求。聚酰亚胺的折射率大小可以通过调整共聚物的含氟量,含氟量愈高,含氟聚酰亚胺薄膜折射率愈小,从而调节折射率的大小,所以波导芯层和包层都可以采用聚酰亚胺。但其合成原料价格之昂贵大大限制了它的应用。

2 聚合物光波导材料性能提高方法以PMMA为例

表2 常见透明PMMA性能

2.1 提高PMMA耐热性

(1) 增强高分子链间相互作用力

当MMA与具有活泼氢的单体共聚时,活泼氢与羰基上的氧原子形成氢键从而提高其耐热性。含有活泼氢的单体如:丙烯酸、甲基丙烯酸、丁烯酸、丙烯酰胺、甲基丙烯酸酰胺等。如用10%N-苯基甲基丙烯酸酰胺与MMA共聚时,其维卡软化点提高到154 ℃;又如用甲基丙烯酸(MAA)改性PMMA,当MAA的含量在5%左右时,可使其维卡软化点提高20-30℃,且透光率不降低;再如MMA 与丙烯酸(AA)的共聚物耐热性大大提高,AA含量为5%左右时,共聚物容易制备,软化点温度从125℃提高到140℃,且聚合物折射率明显提高。

(2) 引入金属离子

将金属以离子形式引入到聚合物的分子链段中,由于离子键具有较强的相互左右,使分子链的刚性增加,显著提高聚合物的玻璃化转变温度Tg,从而提高聚合物的耐热性能。如甲基丙烯酸金属盐(Sn 、Pb 、Ba 等)与MMA共聚时,可在高分子中引入金属离子,形成二维或是三维结构,可以将玻璃化温度Tg提高到250 ℃以上。

(3) 增加链段刚性

在PMMA主链上引入大体积基团(环状结构或大单体) 的刚性侧链, 可提高其耐热性。常用的大单体有甲基丙烯酸多环降冰片烯酯(NMA) 、甲基丙烯酸环己基酯、甲基丙烯酸双环戊烯酯、甲基丙烯酸苯酯、甲基丙烯酸对氯苯酯、甲基丙烯酸金刚烷酯(AdMA) 和甲基丙烯酸异冰片酯(IBMA) 例如在PMMA 中引入20% 的NMA, 共聚物Tg 就可以提高到125℃, 性能优良, 其可见透光率光弹性系数或双折射等方面都可与PMMA 相媲美, 且吸湿性低于PMMA, 密度比PMMA 低10% 。

(4) 加入交联剂

可用的交联剂有甲基丙烯酸丙烯酯、乙二醇二丙烯酯、丁二醇二丙烯酯等丙烯酯类, 二乙烯基苯、二乙烯基醚等二乙烯基类以及甲基丙烯酸封端的聚酯、聚醚、聚醚砜等。如在MMA 中加入甲基丙烯酸环氧丙酯进行共聚,热固化使引入的环氧基团进行开环交联,使聚合物膜层形成三维交联网状结构,不仅使玻璃化温度从373K提高到398K, 而且降低了材料的双折射率。

(5) 掺杂刚性分子

纳米SiO2颗粒能够大幅度提高PMMA的热稳定性和玻璃化转变温度Tg 。

2.2 提高折射率

(1) 引入双酚A 型环氧树脂

引入不同质量分数的双酚A 型环氧树脂对其折射率进行调节。未引入双酚A 型环氧时共聚物的折射率为1.481 ,随着双酚A 型环氧引入量的增加,折射率也随着增大,当引入量达到16%(wt) 时,共聚物折射率为1.495 。

(2) 离子照射

用不同强度的离子对PMMA照射,在100kev和180kev之间用不同强度的离子,并在不同波长下对其折射率变化进行测量,结果经过高强度照射的PMMA光波导对应高的折射率。

(3) 电场作用

利用电场来调节折射率,当电场强度有0-20kv/cm变化时,折射率有所提高,当电场持续增长时,折射率有下降趋势,到200 秒时稳定。

(4) 引入金属离子

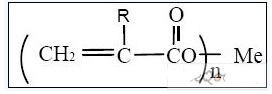

当介质中具有大的极化率和小的分子体积的基团时,该物质将显示高的折射率。由于重金属离子具有小的离子半径和大的极化率,所以将此类重金属离子引入透明聚合物材料中可以达到提高折射率的目的。这类含金属离子的可反映单体通常可以表示如下:

式中,R为H、烷烃、含苯环的基团等:Me 为Pb 、Ba 、Ti 、Zr 、Sr 、Zn 、Sb 、Tn 、Sn等金属;n为结构单元数。

(5) 掺杂纳米颗粒

在PMMA中掺杂纳米TiO2颗粒可显著提高折射率。

(6) 掺杂染料

在PMMA 中掺杂染料(如分散红)来提高其折射率,随着染料掺杂浓度的增加,折射率呈线性上升,芯层和包层可以通过调节掺杂浓度得到控制

(7) 引入环状基团

PMMA的酯基取代基若含有共轭结构的苯环分子,则折射率较大。对于含有相同碳原子的碳氢基团,折射率按:支化链《直链《环状链的顺序而变大,而聚合物中含有甲基和氟原子使聚合物折射率降低,根据基团结构决定分子体积的原理,在相同碳数基团中应尽可能采用环状基团,以此设计出高折射率的材料。

2.3 降低光传播损失

(1) 重原子代替氢

目前普遍采用的方法是用氘、卤素(如氯、氟)等代替氢,例如C-D和C-F伸缩振动波长是C-H 的1.4倍和2.8倍,使振动吸收向长波方向移动即所谓红移,从而减少近红外区的吸收衰减,使光在1.3m和1.55m处有很高的透明性。又如在分子中引人氟原子后,由于氟原子具有很强的电负性,会破坏聚合物分子链中具有发色功能的共扼结构,破坏了分子的平面结构,减少分子内或分子间电荷转移络合物的形成,从而大大降低了材料在通讯波段的光学损耗。

(2) 掺杂光引发剂

在PMMA中掺杂光引发剂二苯基乙二酮制成光波导,当光引发剂浓度大约为10%时,通过检测总损失可降到值0.015dB。

(3) 控制弯曲半径

减小弯曲损失的方法是采用弯曲半径大于15mm。

(4) 降低翘曲

采用较薄的光学积层层和较少表面涂层,或者应用较为刚性基板可以显著降低基板翘曲,从而将光波导散射损失。

(5) 增大透明度

薄膜的透明度越高、色泽越浅,波导损耗越小。

(6) 选用高沸点溶剂

用高沸点溶剂(如环己酮),溶剂沸点越高,挥发性越小,所成薄膜表面粗糙度越小,平整度越好,高沸点溶剂可显著改善薄膜表面平整度,以降低波导的散射损耗。

3 聚合物光波导主要的制作成型工艺

3.1 反应离子蚀刻

选择相应的化学气体,利用在等离子体腔中产生的低温等离子体,通过对被蚀刻基片的物理溅射轰击和化学反应双重作用,获得抗蚀剂掩蔽下的精细三维微浮雕结构。通常蚀刻工艺有四种:化学蚀刻、离子蚀刻、等离子化学蚀刻和反应离子蚀刻。

3.2 平版影印

首先是在基板上用旋转涂布的方法涂上一低折射率的下包层,再在其上涂布作为芯层材料的高折射率层,并将其用曝光显影的方式设计出符合需要的波导芯层的尺寸大小,再在其上涂布与下包层相同材料的上包层,这样就完成了整个平版影印光波导制程。

3.3 激光烧蚀

将激光照射到材料上,使之熔化然后蒸发掉的工艺称为激光烧蚀。

3.4 加热模压

需要针对所需导光层的图案进行压模的制作,在温度和压力的作用下,将模板上的图形转印在光聚合物材料上,去模后,就可获得所需要的光波导凹槽,然后,在凹槽中填入光波导材料,再在顶端覆盖一层上包层,即完成了导光层的制作。

3.5 激光直接写入

无需掩膜,易于实现柔性化,加工高,速度快,无污染,成本低,因此被认为是具有工业化应用前景的柔性布线技术而持续成为国外的研究热点。

3.6 电子束写入法

利用高能量的电子束直接射入低折射率的覆盖层中。因为有机光波导材料的分子结构会受到高能量电子束的照射而产生结构变化,使得其折射率增加而形成高折射率的芯层部分,这种方法可简化光波导制程,因而是一种很被看好的技术。

3.7 光漂白技术

利用某些聚合物材料所具有的光敏成分在光照的情况下发生光化学反应,终在曝光部分和未曝光部分形成折射率差,从而获得所需的光波导。

3.8 微细笔笔写技术

MicroPen工艺是一种新型的厚膜直接描绘制备技术,它无需图样拷贝、光绘胶片、掩模制版等成膜工艺准备过程,只要利用CAD/CAM设计生成的数控加工数据就可以在各种基板上直写光波导。

4 聚合物光波导的测试方法

4.1 折射率的测试

椭偏仪椭圆偏振测量法,椭偏仪可以测量材料的折射率,消光系数和厚度,它是测量入射偏振光经薄膜反射后偏振状态的变化,无需测量的光强度,所以很灵敏。

4.2 光波导损耗测试方法

(1) 液体耦合法

该法是基于传统的滑动棱镜法理论,以液体取代棱镜,将传输线上各点的光耦合出来实现对光波导传输损耗的测量。

(2) 包层改变法

该法是利用将波导插入折射率一定的液体,将液体取代原来的空气作为波导的上包层,光在传播过程中会有部分能量散射到上包层中去,通过波导浸入深度的改变,实现对光波导不同模式传输损耗的测量。

(3) 调制法

该法利用相位调制原理实现对光波导的无损测量。

(4) 其他方法

其他方法包括:切断法、末端耦合法、滑动棱镜法、三棱镜耦合法。截断法要把待测波导截成几块, 属于有损测量末端耦合法对低损耗的波导测结果令我们很不满意滑动棱镜法是把棱镜装在一个导轨上滑动, 这样测出每点的光强信息求出损耗, 需要很复杂的实验技巧三棱镜耦合法需要波导比较长。两种比较新颖的方法一种是对称棱镜法, 另一种是散射光法。

展望

OEPCB 在芯片间传输具有很大优势,其必将成为未来高速传输的主流方向。同时受到低传输损耗和高速传输需要的驱动,为高速多芯片集成电路(IC)封装提供通路和安装配线将会成为OEPCB的发展目标,而聚合物光波导材料作为OEPCB的重要部分,必定引起越来越多的人的重视和研究兴趣。

-

光电印制电路板的相关知识点速看2021-04-23 1960

-

印制电路板的一般布局原则_印制电路板前景2019-05-17 4582

-

光电印制电路板用聚合物光波导材料的特点和作用2018-09-11 3395

-

线路电镀和全板镀铜对印制电路板的影响2018-09-07 2776

-

印制电路板的质量要求_印制电路板的原理2018-05-03 6506

-

电镀对印制电路板的重要性2012-10-18 2989

-

印制电路板用干膜防焊膜知识2009-11-19 2759

-

印制电路板用护形涂层2009-11-18 765

-

光电印制电路板用聚合物光波导材料2009-11-16 1881

-

基于斜极化法的电光聚合物光波导偏振转换器2009-10-25 713

-

印制电路板基板材料的分类2009-10-17 5770

-

印制电路板的分类2009-03-08 2228

-

印制电路板设计规范2008-12-28 1314

全部0条评论

快来发表一下你的评论吧 !