QFN器件封装技术及焊点可靠性研究进展

描述

引言

随着电子产品小型化、高性能要求的不断提高,QFN(Quad Flat No-lead Package,方形扁平无引脚封装)形式因其较小的体积尺寸和较轻的质量,以及优异的热性能和电性能的特点,越来越广泛地应用于电子产品中。

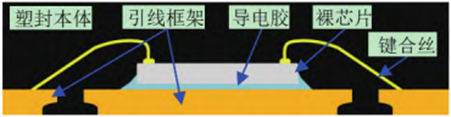

塑封QFN器件典型的封装结构如图1所示,器件主要由Cu引线框架载体、导电胶、裸芯片、键合丝和塑封本体组成,焊端一般位于器件的底部,表面镀层一般为镀Sn处理或者镀NiPdAu处理,QFN器件根据分离方式不同,可以分为“冲压形式”和“切割形式”分离两种结构;根据器件焊端有无内缩可以分为“内缩端子”与“不内缩端子”两种结构;根据器件焊端侧面是否可润湿分为“不可润湿”封装以及“可润湿”两种结构。

不同结构形式的焊端对QFN器件后续的装配工艺及焊接可靠性有一定的影响,本文对塑封QFN器件的封装技术及其组装技术的发展进行概述,同时对影响QFN器件焊点可靠性的因素进行分析,对其焊点可靠性的研究进展进行综述,为典型QFN器件的选用及高可靠组装提供参考。

图1 典型QFN器件内部结构形式

QFN封装技术研究进展

QFN器件根据其分离方式不同,主要有“切割分离”以及“冲压分离”两种分离形式。不同的分离形式,器件焊端的形貌存在一定的差异,对器件的装焊工艺有一定的影响。

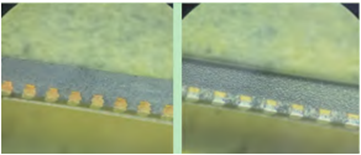

图2(a)所示为采用“切割分离”形式所形成的器件外形特征,器件焊端侧面为裸铜。在后续的筛选及存储过程中,裸铜会发生氧化污染的情况,氧化严重时会导致焊接无法上锡。针对焊端侧面的裸铜面,厂家一般不要求焊接润湿界面的形成。

图2(b)所示为采用“冲压分离”形式所形成的器件外形特征,冲压形成的焊端侧面上部分有冲压后残留的锡,由于残留的锡非电镀的锡镀层,与铜引线框架之间并未形成有效的连接,在后续的筛选试验及存储过程同样有氧化污染的情况,暂没有直接的证据证明采用“冲压分离”方式形成的器件焊端侧面润湿性优于“切割分离”封装器件,器件焊端的侧面润湿厂家亦未做明确要求。

(a)“切割分离”形式 (b)“冲压分离”形式图2 典型QFN器件外形形貌

对比两种分离形式形成的封装,采用“冲压分离”工艺方式进行器件的分离,需要特定尺寸的模具,但其分离后的切口较为平整,无铜引线框架卷边的情况;采用“切割分离”工艺方法进行器件的分离,不需要特定的冲压模具,批生产制造效率比较高,但其对分离的方法及分离刀具要求较高,且分离后容易出现铜卷边毛刺的情况,影响器件后续的装配质量。

虽然针对以上两种切割方式形成的QFN器件,厂家一般都未对焊端焊接后侧面裸铜面有润湿要求,但厂家手册IPC 7093《Design and Assembly Process Implementation for Bottom Termination SMT Components》[3]中仍指出,如果能够采用适当的方式保证焊端侧面的润湿,则对焊接可靠性应该有进一步的提高作用,如何保证焊端侧面的润湿则需要器件使用方根据自己的应用特点采取一定的措施。

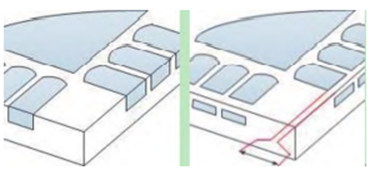

根据QFN器件焊接端子是否内缩,器件封装形式可分为“内缩端子”与“非内缩端子”两种结构。图3(a)所示为常规的“非内缩端子”封装器件,图3(b)所示为“内缩端子”封装器件。“内缩端子”封装器件仅有底部焊端可焊接,焊端侧面与底部被塑封本体隔离,焊接后的焊点不可见,应用较少。

(a)“非内缩端子”封装 (b)“内缩端子”封装图3 “内缩端子”与“非内缩端子”封装示意图

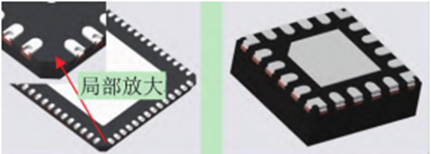

随着QFN封装形式的不断发展,为更好地适应SMT自动化装配及检测的需求,侧面可润湿的封装器件应运而生,相比传统的封装,改进后的封装形式侧面结构进行了特殊设计及镀锡处理,图4所示为典型的侧面可润湿的QFN器件。该种封装器件可避免原有的“切割分离”封装所产生的焊接面漏铜毛刺的问题,形成良好的侧面润湿角,焊接后能够采用自动光学检测(AOI)技术进行焊点质量的检测,更有利于焊接可靠性的提升,能够更好地适用于高可靠性的应用需求。

图4 典型侧面引脚可润湿QFN器件

QFN组装技术研究进展影响

QFN器件组装质量的工艺因素主要有印制板的焊盘设计、钢网开孔、焊膏印刷质量、回流焊接曲线,目前研究已经相对成熟,近几年有关研究进展相对较少,因此QFN的常规组装技术在本文中不再进行概述。

其他影响QFN器件组装质量的因素主要为器件的焊端在筛选测试、存储不当环节氧化导致的焊接不良;另外,部分高可靠应用场合的QFN器件不仅期望焊端底面镀层能够形成良好的润湿,同时要求焊端侧面裸铜能够形成良好的润湿,期望进一步增强焊点的可靠性,针对该需求的器件预处理技术近年来研究较多。

主要针对近年来研究较多的QFN器件预处理技术的相关进展及成果进行综述。塑封QFN器件一般均为湿度敏感器件,湿度敏感器件在回流焊之前应进行预烘处理以防止在焊接过程中器件本体发生开裂,器件在预烘的过程中会导致焊端表面镀层的氧化。

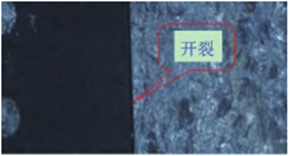

有研究进行了125 ℃条件下不同预烘时间(0 h, 12 h, 24 h, 36 h, 48 h)对器件焊端可焊性的影响。研究结果表明,器件在未进行预烘的条件下,在耐焊接热(260 ℃, 15 s)试验的过程中,塑料本体与引线框架之间发生开裂现象,如图5所示;器件125 ℃预烘12 h以上,可有效避免塑料本体分层失效的情况,且即使预烘时间延长至48 h,亦未对器件的可焊性未造成严重影响。

图5 未预烘器件在耐焊接热试验后开裂

部分高可靠应用需求的QFN器件不仅要求底部焊点形成良好的连接,同时希望能够在器件侧面裸铜焊端能够润湿形成有效的冶金连接。针对该方面的应用需求,目前的研究成果中主要有化学处理预上锡的方式以及浸锡或搪锡处理预上锡的方式。

Ganjei J等人提出了一种可在QFN器件切割分离后的焊端侧面裸铜表面化学镀锡的方式,处理后的裸铜表面形成可焊镀锡层(如图6所示),可焊性试验也表明,采用该种方式处理后的焊端侧面能够形成良好的润湿角,但工程化的应用未见报导。

有研究介绍了采用浸锡的方式进行侧面裸铜界面的预上锡处理,但也指出了浸锡质量受裸铜表面状态的影响,会存在部分裸铜表面无法上锡的情况,影响后续的焊接,且由于该种方式处理后锡镀层的多孔特性,在后期的存放过程中容易产生“锡须”的质量隐患,在实际应用的过程中需要充分评估。文献对QFN器件侧面焊点爬锡的影响因素进行分析,提出针对已经老化筛选的器件进行预上锡处理,能够有效恢复焊端的润湿性。

图6 焊端侧面化学镀锡处理前后对比

从现有的研究成果来看,针对QFN器件的预烘去潮、焊端去氧化预处理环节,根据厂家提供的湿敏等级进行预烘处理,即能够有效避免焊接过程器件的损伤。焊端去氧化方面,提升焊端侧面裸铜可焊性的措施方法虽然有一定的研究,但还未见工程化的应用报导,裸铜侧面预上锡还是要根据实际需求开展验证,避免在预上锡的过程中带来其他的质量隐患。

QFN器件焊点可靠性研究进展

QFN器件相比传统的有引出线引脚的器件,其焊点对应力更为敏感,焊点服役寿命受较多因素的影响,组装后的焊点可靠性受器件尺寸大小、器件在印制板上的布局以及三防处理等因素的影响。

在QFN器件组装环节所做的绝大部分技术改进最终都是为了保证其焊点的可靠性,针对影响焊点可靠性主要因素的研究进展进行概述,减少在设计、工艺、制造环节引入对QFN焊点可靠性不利的因素。

3.1 器件尺寸对焊点可靠性影响

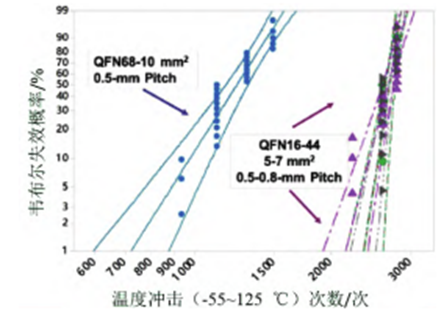

NASA提出了深空探测应用产品中BGA、QFN等封装器件焊点可靠性所面临的挑战,模拟深空环境,研究了QFN封装尺寸对热冲击试验条件下焊点可靠性的影响。

图7所示为采用韦布尔分布统计的方式对QFN68封装器件及QFN16~44封装器件在温度冲击试验条件下焊点寿命的分析。结果表明,较大尺寸的QFN器件在相同热冲击试验条件下,其焊点寿命要显著低于较小尺寸的QFN器件,在深空探测应用环境下的产品,器件的选择应尽量避免大尺寸QFN器件。

图7 QFN器件尺寸对焊点可靠性影响

3.2 本体材料及焊端焊接质量对可靠性的影响

QFN器件本体材料的线膨胀系数对器件的焊点可靠性有显著的影响,Vandevelde[12]等人研究了塑封本体材料线膨胀系数(7×10-6/℃, 12×10-6/℃)、焊接材料(SnPb, SnAgCu)、焊端侧面润湿情况(侧面润湿、侧面未润湿)对焊点可靠性的影响。

研究结果表明,器件本体材料对焊点可靠性的影响最为显著,本体材料为12×10-6/℃的器件焊点寿命为7×10-6/℃的3倍,相比而言,焊接材料及焊端侧面焊接质量对焊点可靠性的影响较小,焊点寿命差异在20%以内,在高可靠性应用场合,应关注器件塑封本体材料的线膨胀系数。

3.3 印制板布局对焊点可靠性的影响

QFN器件作为无引脚的器件,焊点对应力更为敏感,器件在印制板上的布局以及安装状态对焊点的可靠性有显著的影响,随着电子产品复杂程度的不断增加,QFN器件的应用场景也越来越复杂,部分印制板需要紧固安装于腔体中(如图8所示)。

Vandevelde研究了印制板紧固安装条件对QFN焊点可靠性的影响,将装有QFN器件的印制板通过螺钉紧固于4 mm厚的铝板上开展模拟试验。

研究结果表明,在-40~125 ℃温度循环试验条件下,未采用螺钉紧固的样件QFN焊点可靠性要明显高于紧固安装的样件,距离紧固安装螺钉越近的焊点越易失效,焊点在温度循环条件下的寿命还是受安装腔体的热膨胀系数以及刚性等因素的影响,因此,QFN类焊点应力敏感器件在印制板上的布局应尽量远离紧固螺钉,避免焊点服役过程中产生过大的应力。

图8 印制板腔体安装示意图

3.4 三防对焊点可靠性的影响

部分高可靠应用需求印制板在组装后会对表面进行三防喷涂防护处理,三防材料对QFN器件焊点服役可靠性有一定的影响。有研究表明,较厚的三防涂层对QFN焊点在温度循环条件下焊点的可靠性有显著的影响,在-55~125 ℃温循条件下,未三防的QFN焊点寿命能够达到2 000~2 500个循环,三防后的焊点寿命约为300~700个循环,但未对三防材料及器件尺寸、材料进行详细的描述。

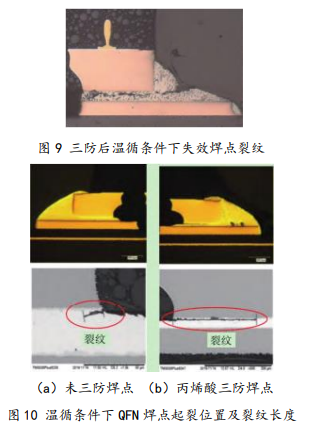

文献研究了聚氨酯三防漆及丙烯酸三防漆对QFN器件温度循环条件下焊点可靠性的影响,研究结果表明,使用聚氨酯三防漆涂覆焊点的可靠性要显著高于使用丙烯酸三防漆涂覆的焊点,且三防涂覆层对焊点可靠性影响受器件材料及尺寸因素的影响,失效焊点的裂纹位于焊点内部焊料处,如图9所示。

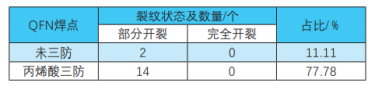

Vieira D N等人则进一步研究了采用丙烯酸三防涂层的QFN焊点在温度循环条件下的焊点可靠性。研究结果表明温度循环条件下焊点起裂于根部位置,量化对比了相同温度循环条件下未三防及丙烯酸三防焊点裂纹的长度及焊点开裂的数量,丙烯酸三防焊点的裂纹长度远高于未三防的焊点,如图 10所示;焊点开裂的状态及数量见表1,温度循环条件下三防焊点的裂纹数量及长度均显著高于未三防的焊点。

研究指出丙烯酸三防涂层的存在会导致器件焊点在温度循环作用下产生更大的变形,分析是由于器件本体底部三防漆的存在导致温循条件下应力的产生,最终导致在焊点的裂纹的产生及扩展。

因此,在装有QFN器件的印制板,尤其是针对较大尺寸的QFN器件,后期三防涂覆材料选择上建议进行充分的试验验证,避免三防涂覆材料对QFN 焊点的可靠性带来不利的影响。

表 1 三防对热循环条件下 QFN 焊点裂纹影响

结束语

针对QFN器件的封装技术发展进行了概述,分析了不同封装形式器件对后续组装技术及组装质量的影响,给出未来可润湿焊端QFN器件的推广应用方向,有望解决QFN器件焊端侧面不润湿带来的焊接不良、无法自动化检测的问题。针对现有的QFN 器件,虽然器件侧面的预处理技术已经有较多的研究,但是能够确保器件焊端侧面裸铜能够实现有效润湿的焊端工程化技术还未见报道。

QFN器件作为无引脚的焊点应力敏感器件,其组装后的焊点可靠性受多种因素的影响,本文综述了器件本体塑封材料、器件尺寸、印制板布局和三防等因素对焊点可靠性的影响,在高可靠应用需求的背景下,应对以上影响焊点可靠性的因素进行充分的验证,避免引入对焊点可靠性不利的影响因素。

来自:表面贴装与微组装工艺技术

审核编辑:汤梓红

-

提升QFN封装可靠性的关键:附推拉力测试机检测方案2025-05-08 938

-

焊点可靠性之蠕变性能2024-04-15 1294

-

#硬声创作季 #可靠性 电子封装可靠性评价中的实验力学方法-3水管工 2022-09-29

-

传感器EMC的重要性与研究进展2018-11-05 2212

-

基于Multisim 10的电子电路可靠性研究2012-07-20 14872

-

国外塑封微电路的可靠性研究进展2012-03-15 878

-

大功率白光LED的应用及其可靠性研究2011-08-19 3341

-

薄膜锂电池的研究进展2011-03-11 2966

-

可靠性检技术及可靠性检验职业资格取证2010-08-27 4424

-

微电子封装无铅焊点的可靠性研究进展及评述2010-04-24 2099

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7185

全部0条评论

快来发表一下你的评论吧 !