微电子封装切筋系统和模具的设计与应用

电子说

描述

摘要:

微电子封装自动切筋系统和模具有着专用性强、定制化程度高的特点。系统和模具的结构设计、流程设计、制造工艺、产线管理的体系完善是确保切筋系统和模具稳定运行的关键。本文针对封装后道自动切筋系统和模具的设计要点、制造工艺及应用特点进行分析和探讨。

0 引言

随着微电子产品的不断发展,产品升级特点有外观结构变小、芯片集成度变高、芯片线位数变多,同时终端用户对产品的可靠性能和良率要求越来越高,产品加工应用自动化设备是一个发展趋势。在微电子后道加工的切筋成型工序,通常应用自动切筋系统和模具来完成产品的最终切筋成型步骤,它有着精密度高、自动化程度高、设备专用性强的特点,在产品品质的提高和工厂生产效率的提升方面其优势非常明显。本文着重分析自动切筋成型系统和模具的设计要点及应用特点。

1 切筋系统和模具的工作原理

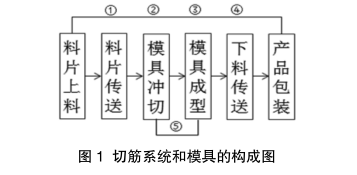

自动化切筋系统和模具结合了机械、电气、模具等制造技术,有着独特的技术要求。一台完整的自动切筋系统包含料片上料、料片传送、模具冲切、模具成型、产品下料、产品包装等六个控制区域。

如图 1 所示,为切筋系统和模具的构成图。六个控制区域由机电一体化控制元器件全自动完成,设备整个控制链包含五个部分:①信号输入、②数据输出、③机械动作执行、④控制、⑤模具。

1、信号输入部分一般包括:设备传感器、按钮开关、I/O 输入模块等。

2、数据输出部分一般包括:设备驱动器、放大器、I/O 输出模块等。

3、机械动作执行部分一般包括:电磁阀、气缸、伺服马达、机械冲压部件等。

4、数据控制部分是指可编程逻辑控制器,即PLC,控制设备输入输出数据处理,是实现设备自动化运行的核心。

5、模具是微电子封装产品加工的核心,由模具完成微电子产品加工的切筋、成型两个工步。

2 切筋系统和模具的设计要点

自动切筋系统是根据微电子产品外观要求而定制研发设计的设备,具有专用性强的特点,并配套使用定制的切筋、成型模具来完成微电子产品的后道生产加工。切筋系统和模具的研发设计阶段,一般通过 DFMEA 来分析人、机、料、法、环的潜在影响因素,建立标准化流程和设计标准,以满足设备和模具在应用中的自动化、兼容性、稳定性的使用要求。

2.1 自动化设计

随着智能制造工厂的普及,自动化设计的目标是实现工厂作业无人化,就自动切筋系统和模具的设计而言,应具备以下自动化设计要求:

1、生产材料及辅助材料自动化配送。应用 AGV智能车实现工厂材料配送自动化,提高生产线的作业效率,减少人力成本。

2、设备作业自动化。切筋系统的人机界面采用个性化设计,包括设备的上料、冲切、成型、分离、产品检测、下料、包装等动作实现全自动化控制。

2.2 兼容性设计

通常微电子加工厂所生产的品种类型多,在产品开发和设备投资评估时应优先考虑设备和模具的通用性和兼容性。

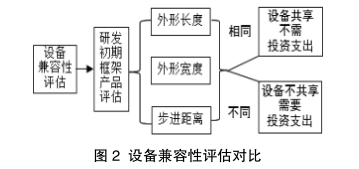

1、切筋系统的兼容性设计。产品开发初期需考虑到料片框架的外形尺寸设计,包括产品框架的步进距离和外形尺寸的一致性,便于设备兼容足够多的品种类型,提高设备产能利用率,减少设备的投资支出。如图 2 所示,新品开发时按照已投入生产的框架外形长度、宽度、产品步距尺寸来设计,切筋系统则可兼容共享使用,仅需开发对应产品的模具即可投入生产,减少切筋系统的投资支出。

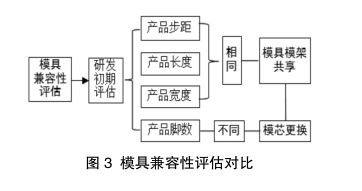

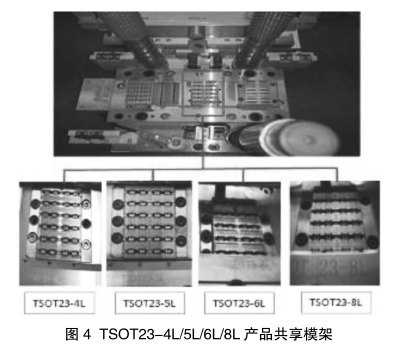

2、模具的兼容性设计。模具设计时应考虑备件的通用性,如图 3 所示,开发已投入生产的同类型产品,参考现有相同型号的框架外形尺寸,设备和模具部分可兼容共享使用,仅需更换引脚数不同的模芯部分即可投入生产。如图 4 所示,为实例:TSOT23-4L/5L/6L/8L 产品共享模架。

2.3 工艺流程设计

通常切筋系统和模具加工产品的工艺流程设计有一体机和分体机两种方式,工艺流程如下:

1. 一体机:塑封→电镀→打印→切筋成型→包装;

2. 分体机:塑封→一次切筋→电镀→打印→成型→包装。

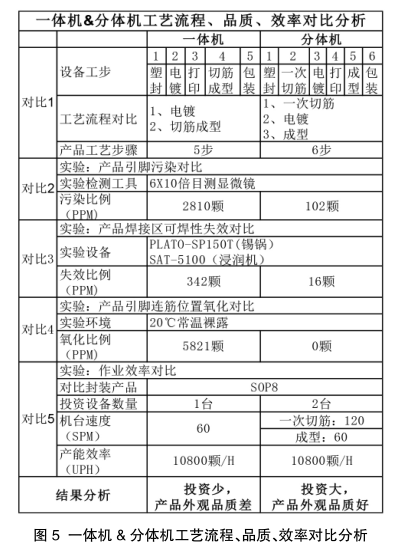

如图 5 所示,为一体机 & 分体机工艺流程、品质、效率对比分析。

通过对比 1 的数据得知,一体机和分体机工艺步骤不同。一体机加工顺序为产品塑封后先完成框架镀锡、打印,然后通过一台设备同时完成切筋、成型、包装,共 5 个工艺步骤;而分体机在产品塑封后先完成一次切筋,然后电镀,电镀后再打印、成型、包装,共 6 个工艺步骤。

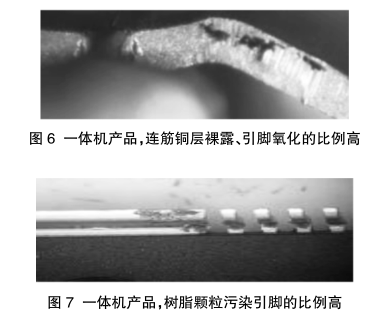

通过对比 2、3、4 的数据得知,一体机比分体机的产品加工品质差,品质对比包含产品引脚污染、焊接区可焊性、引脚氧化三方面。如图 6 所示,为一体机加工的切筋产品,切筋部位的连筋侧面铜层裸露,造成引脚氧化的比例高。如图 7 所示,为一体机加工的成型产品,电镀后直接进行切筋、成型和包装,在切筋过程中所造成的树脂颗粒无法彻底清除,造成产品的引脚污染、焊接区的可焊性失效比例高。

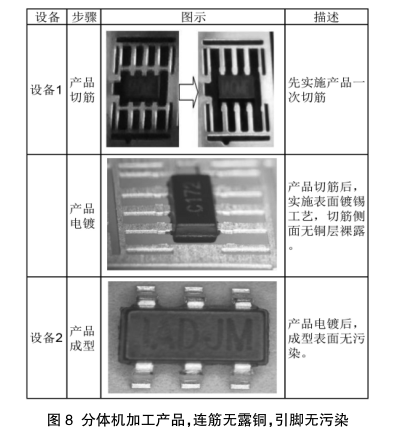

通过对比 5 的数据得知,一体机和分体机的产能效率相同。一体机通过一台设备完成产品加工,投资费用少,而分体机由切筋、打弯两台设备完成产品加工,投资费用高。如图 8 所示,为分体机加工产品步骤,先通过分体机设备 1 完成一次切筋工步,再实施产品表面镀锡的电镀工艺,最后在分体机设备 2完成产品的成型工步。分体机的工艺优点在于有效地解决了产品铜层裸露造成引脚氧化,以及树脂颗粒污染造成引脚可焊性失效的问题。

对比以上数据,结果分析得知,一体机生产投资小,产品外观品质差,在低端产品加工或外观要求低的电子产品加工时设备选型可参考一体机的经济性价比。分体机投资大,产品外观品质好,随着微电子产品对外观要求和测试性能要求的不断提高,采用分体机设备加工微电子产品的工艺方式越来越广泛。

2.4 模具工步设计

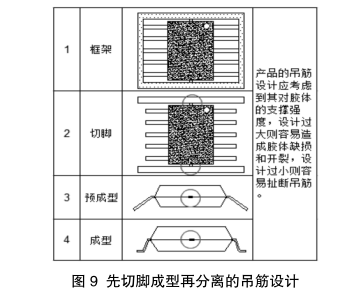

通常微电子封装自动切筋成型模具工步有“先切脚成型再分离”和“先成型再切脚分离”两种设计方案,两种工步流程如下:

1. 冲塑 - 冲浇口 - 切筋 - 切脚长 - 预成型 -成型 - 分离

2. 冲塑 - 冲浇口 - 切筋 - 预成型 - 成型 - 切脚长 & 分离

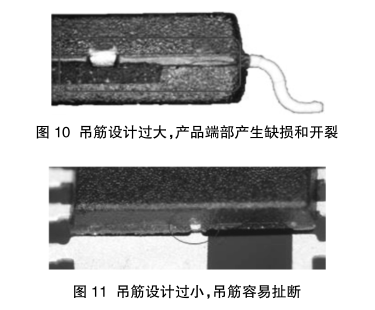

如图 9 所示,为先切脚成型再分离的设计工步。该设计主要是针对框架结构无假脚、单吊筋的产品。吊筋的作用是在产品切脚后用来支撑胶体和定位产品,以保证产品能够正常的通过框架边框传送到下一工步。在吊筋的设计上需要考虑外形尺寸的大小,如图 10 所示,吊筋尺寸设计过大,造成产品端部胶体缺损和开裂;如图 11 所示,吊筋尺寸设计过小,则强度不能有效支撑胶体和产品,吊筋扯断,使产品在模具定位不准确,产品成型异常。为保证产品和模具的稳定性,通过 DOE 评估,较为合理的吊筋设计尺寸为长宽 0.05mm×0.3mm。

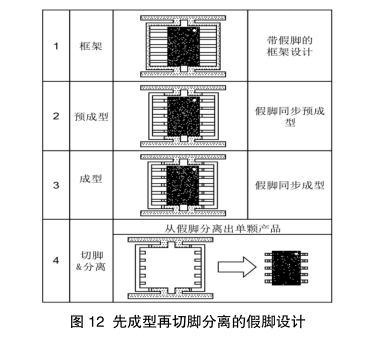

如图 12 所示,为先成型再切脚分离的设计工步。该设计主要特征是增加框架的工艺假脚,假脚起到有效支撑产品的作用,避免产品定位偏移,并实现先成型再切脚分离的工步设计,用来解决产品成型时吊筋容易扯断的问题。

3 切筋系统和模具的应用要点

切筋系统和模具的应用阶段,需建立完善的管控要求,实时监控到系统和模具运行状态,提前预防故障发生,科学有效地维护保养设备及模具,确保设备和模具的产能效率最大化。

3.1 备件的选材要求

系统元器件、机械零部件和模具工件的设计通常采用标准化制定,系统的电子元器件选型优先选用主流通用的市购件,模具工件优先使用标准件,两者目的都是通过设计层面来管控后期系统运行的稳定性,提高系统和模具维护保养的效率。如图 13 所示,备件材料的选用和表面工艺标准化,统一标准。

3.2 备件的精度要求

生产微电子产品的设备精度能力要求相当高。通常切筋系统和模具的安装精度需要达到 0.01 mm,相对于产品加工的模具备件,其精密度要求更高,刃口备件的加工精度需要达到 0.005 mm 以内,关键尺寸需识别出来,在备件图纸上特别标注,备件验收和使用时重点检验测量。

3.3 备件的粗糙度要求

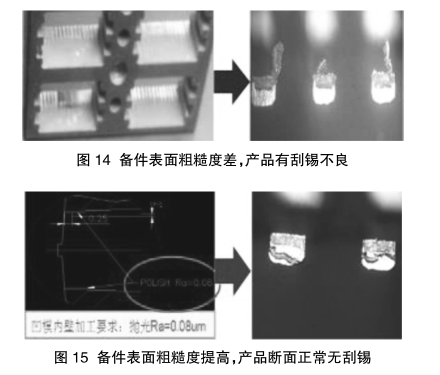

通常与产品引脚接触的切筋工件表面粗糙度需要达到 Ra=0.2μm 级别,成型工件表面粗糙度要求更高,需达到 Ra=0.05μm 级别,表面粗糙度差会造成工件与产品引脚摩擦系数增大,产品切筋、成型时容易产生连筋锡丝、引脚刮锡的产品外观不良。针对特殊产品加工,备件表面还需进行镀铬、镀 DLC 等特殊工艺处理,提高备件工作面的耐磨性、耐污染性,确保微电子产品的外观品质。通常备件表面光洁度越高,则备件精度越高、使用寿命越长,产品品质越好。如图 14 所示,模具备件的表面粗糙度差,产品产生刮锡的外观不良。如图 15 所示,备件提高表面粗糙度要求,则备件的寿命增长,产品断面正常、无刮锡的品质问题。

3.4 切筋系统和模具的管控要求

从研发设计、制造工艺、预防维护三方面来提高切筋系统和模具的运行稳定性。

1. 建立标准的采购技术协议。在设计层面定义切筋系统和模具的构造要求,以及设备元器件的选型一致,提高产线设备的兼容性;定义备件的加工要求和设备性能要求,以保证设备的运行稳定性。

2. 建立高风险备件的加工工艺和品质管控要求。特别是核心备件的制造过程控制。

3. 建立完善的工程培训体系和考核机制。通过培训和考核来提高工程技术人员技能。

4. 建立备件寿命管理。系统和模具的相关磨损部件和机构建立寿命周期数据,定期更换。

5. 建立预防维护保养。对设备和模具进行周期性的功能检查确认和维护保养。

4 结束语

微电子后道自动切筋系统和模具是半导体产品自动化生产的基础,随着国家对微电子产业的布局和智能制造的推广,封装产品的全自动化生产是一个大趋势,未来自动化设备的发展将会更加广阔。本文是基于设备和模具的设计与应用角度给予分析,以供参考。

审核编辑:汤梓红

-

塑封、切筋打弯及封装散热工艺设计2024-11-26 2391

-

微电子封装技术简介2023-10-26 1669

-

微电子封装技术探讨2022-11-28 2341

-

微电子器件封装——封装材料与封装技术2022-06-22 645

-

关于新型微电子封装技术介绍的太仔细了2021-04-23 3054

-

现阶段封装技术在微电子中的应用概述2020-06-08 1762

-

微电子封装技术的发展趋势2020-05-26 4031

-

我国新型微电子封装技术介绍2019-04-22 5854

-

新型微电子封装技术的发展和建议2018-09-12 3601

-

微电子焊接与封装2017-10-18 1227

-

微电子封装技术2013-12-24 6369

-

奥地利微电子公司推出系统级封装(SiP)芯片AS85152012-12-13 2620

-

微电子封装及微连接技术.pdf2012-08-19 5277

-

探讨新型微电子封装技术2011-01-28 4534

全部0条评论

快来发表一下你的评论吧 !