如何可靠地加固印刷电路板上的封装

描述

没有人喜欢压力。压力不仅仅是让人不愉快;它还会对日益复杂的芯片封装产生负面影响,这些芯片作为集成功能单元焊在电路板上并安装在各种设备中。毛细管填充、边角填充或边角固定等工艺适合于将这些按照More than Moore定律制造的组件加固到板材上。特别是边缘粘接,不容易给部件带来压力,延长了封装的使用寿命,并简化了返工的过程。

几乎没有任何设备可以离开半导体芯片;这远远超出了消费电子产品的范畴。无论是在智能手机、汽车、厨房电器还是数据中心,这些复杂的所谓 "微型计算机 "无处不在。芯片或芯片组件(球栅阵列、BGA或封装)的底面装有用于电气接触的焊球,然后在各自的电路板生产过程中通过回流焊连接。为了保护它们不受环境影响,它们通常还用环氧树脂材料进行包封。

跟随智能设备和物联网的趋势,这些微型计算机的功能越来越强大,封装本身也越来越大。这提出了一个新的挑战,电路板上封装的无应力加固。

先是 "摩尔定律",现在是 "超摩尔"。

戈登-摩尔在1965年提出的理论,即集成电路上的晶体管数量大约每两年翻一番,被称为 "摩尔定律",并在一段时间内一直是标准。然而,随着单位面积晶体管数量的增加,该法则现在已经达到了极限。这解释了关于 "超摩尔"(More than Moore)的话题越来越多,这种方法不仅提高了芯片的计算能力,而且还能在相同的空间内同时容纳更多的功能。在技术实施方面,采用了异构集成的概念。也就是说,几个具有不同功能的芯片通常被组合在一起,被称为系统级封装(SiP)。

01功能密度增加的大型组件

与单个芯片相比,集成多个芯片会令封装变得更大。不但如此,由于Z轴方向上的整合,所有功能所需的空间总体上却大大缩小了。因此,一个封装的内部结构相应地由复杂的、多层材料组合而成,包括半导体芯片、铜片、电介质和环氧化合物。

由此,再加上外部尺寸的增加,给焊点带来了更大的压力,因为焊点既要负责将封装与基材直接按电路接通,也要将其机械地连接起来。此外,受到环境温度的变化,球栅阵列的每个角落也容易受到压力。

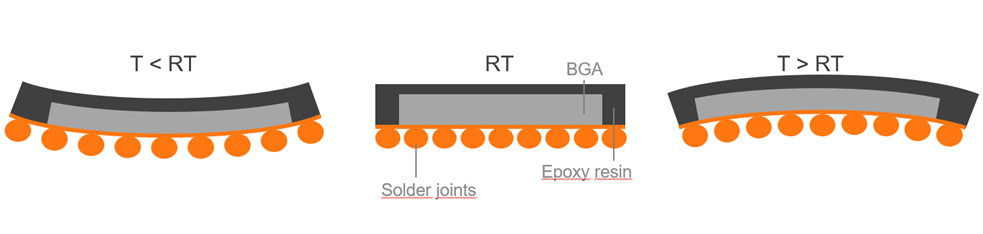

这就是为什么组装好的板子经常要经过严格的测试,作为其鉴定过程的一部分,以确保有更长的使用寿命。例如,在数据中心使用的封装要接受从-40℃到100℃的温度测试。在这些温度循环测试中,随着封装尺寸的增大,即使热膨胀系数保持不变,这些尺寸变化的影响也变得越来越明显。可以分析所产生的封装的翘曲,见图1。在低温下,保护半导体芯片的环氧树脂收缩,而在室温下,这些材料处于平衡状态。在高温下,环氧树脂的膨胀程度比BGA上的芯片要大。

图1: 由于不同材料的热膨胀系数不同,导致包装的翘曲。

动态弯曲给外部焊点带来巨大的压力,随着时间的推移,会令连接断开,从而导致电气故障。跌落和振动测试还表明,由于质量增加,在较大的组件中,封装和电路板之间的连接不如小组件耐用。

为了更好地承受压力,更多强大的焊料被开发出来。同时,焊好的封装也用反应性粘合剂进行了额外的加固。对于粘合剂,这种加固可以遵循许多不同的方法。最常见的是完全的底部填充过程,也称为毛细底部填充(CUF)。

02CUF 毛细底部填充:

通过全表面下填充的方式强化BGA

粘合剂在焊接封装的一侧进行点胶,,然后通过毛细管效应,在整个部件的下方流动,随后再通过加热使粘合剂固化。伴随CUF带来的一个挑战是要确保粘合剂完全流到底部,且在这个过程中没有产生任何气泡。否则,一旦发生温度变化,气泡就会向后挤压封装,导致焊点脱落。不过,正确使用的CUF提供了最大限度的加固,因为封装的整个表面可被用来连接到电路板上。CUF工艺的重要材料特性包括玻璃化温度(最好高于使用温度)、杨氏模量(作为硬度的衡量标准)、热膨胀系数(最好该系数等于所用焊料的热膨胀系数)和粘稠度(粘稠度低则可在底部实现快速流动)。

然而,随着封装越来越大,粘合剂完全流淌到每个封装所需的时间也在增加。如果在生产中或在现场由于连接错误而发生故障,个别封装需要被返工。在这种情况下,返工过程是一个相当普遍的解决方案,通过对局部加热来液化焊点,以便能够拆除元件。然而,对于像整个底部填充CUF这样具有高玻璃转化率的连接来说,这一程序变得更加困难。就返工性而言,更适合的是edgebond,边角固定工艺。

03Edgebond边角固定:

无应力加固,易于返工

在边角进行加固(图2a)--与整个底部填充封装不同--只在最外侧的四个角上点胶和固化。在这种情况下,粘合剂不会流到元件底部,也不会接触到任何焊点(图2b),因此可以在返工之前去除。边角固定工艺,操作简单、速度快,只需点胶和固化,相比CUF工艺,Edge bond边角固定工艺在固化前不需要等待完全流动到底部。此外,可以通过调整粘合剂的用量来优化成本效益因素,这在CUF中通常是不可能的,因为总是需要相同数量的粘合剂来填充整个空间。

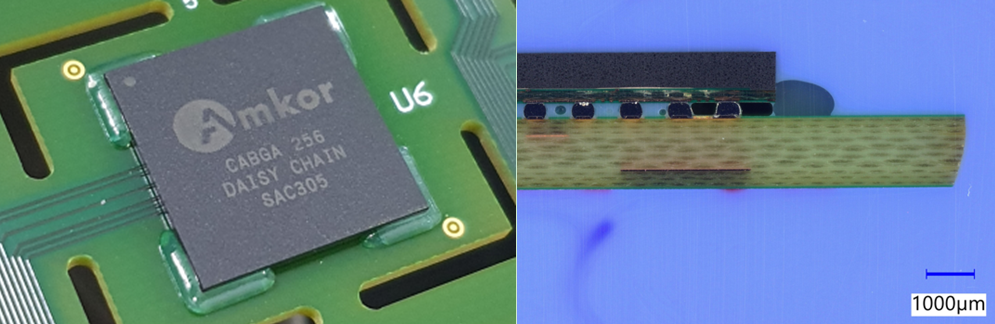

图2: a) 测试部件上的紫外线固化边缘粘接,b) 显微照片:边角固定,只湿润了侧面,没有流到封装下面。没有焊点被粘住,这大大简化了返工过程。

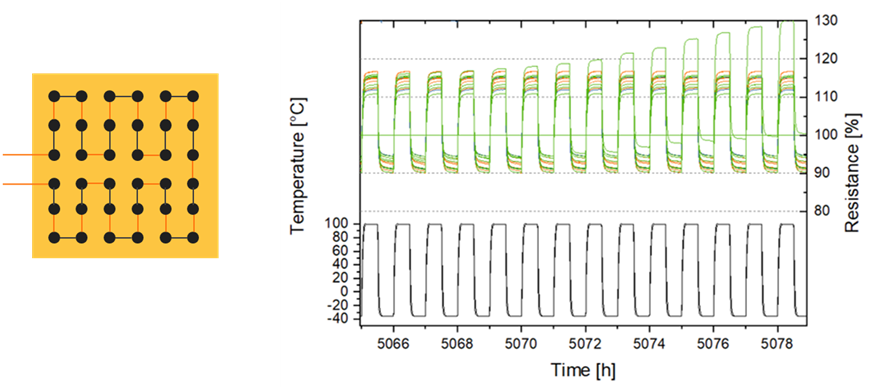

通过使用测试元件,使胶粘剂制造商能够分析与之非常相近的实际应用的功能组件。包括用原始材料和准确的目标几何形状(包装尺寸、间隙宽度等)对粘合剂进行评估,随后直接在部件上进行验证。在所示的测试装置中(图3),一个17 x 17毫米的封装元件被焊接到一个电路板上,连接处受到反复的热应力冲击。持续测量通过封装和印刷电路板的电阻(图3a)(图3b),发现电阻的增加超过预定的限度(例如20%),表明焊点以及组件的失效。

图3: 3a) 测量电阻的测试用电路示意图。3b)几个测试设置在压力下(在这个例子中,热冲击)记录的测量电阻。

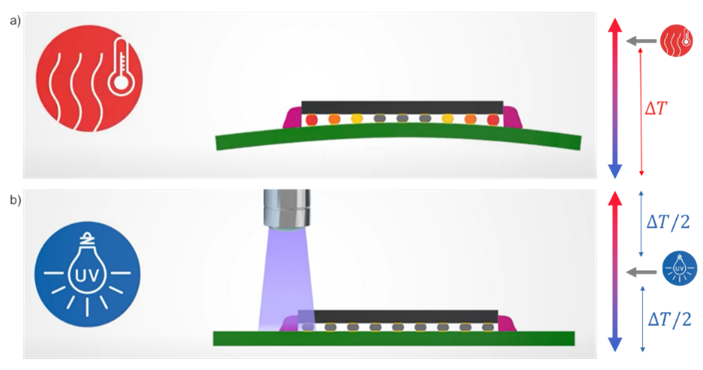

边角固定通常是热固化的;回流焊之后,还需要另一个烘烤过程。紫外线固化是一个更好的选择,因为它可以在室温(RT)下完成,这样可以避免产生热应力。随着使用环境温度的变化,工件会逐渐离开室温时的无应力状态,但只有大约一半的比例。因此,例如,在使用温度下限-40℃时,温差仅为ΔT≈63℃,在使用温度上限 100℃时,温差也仅为ΔT≈77℃。而如果工件在例如100°C下的热固化,这意味着在使用温度内的最大温差将达到ΔTmax ≈140°C。图4说明了固化过程中的应力分布。

图4: 在热固化(a)的情况下,粘合剂在固化温度(如100℃)下为无应力状态,这意味着在室温下便会形成应力。紫外线固化(b)则可实现室温下的无应力状态。

紫外线固化的边角固定在工艺速度和减少碳排放方面也有优势。一个典型的热固化过程在100℃下需要大约10分钟,而紫外线固化在室温下可以在几秒钟内完成。选择紫外线固化可以减少95%以上的能源消耗。而且热固化胶粘剂在加热阶段会降低粘稠度。光固化可以安全地避免这种粘稠度降低,从而避免流到封装底部,并与焊点接触。因此,考虑到对资源的精心利,边角固定不但可以强化加固,从包封角度看也是一项容易返工的工艺。整体而言,整个粘合过程节省了能源,降低了碳排放。

04Cornerfill边角填充:

加固复杂包封的另一种选择

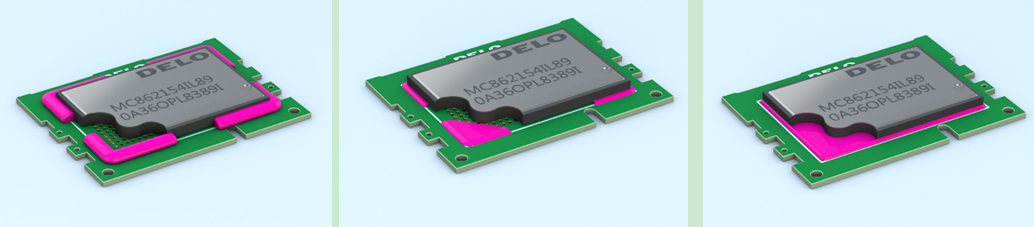

除了毛细底部填充CUF和紫外线边角固定Edge bond,根据不同的应用优势,还有其他的加固方法,例如边角填充Corner fill。与边角固定不同的是,Corner fill工艺将角部也进行填充包封,以实现更大的加固。然而,边角填充材料通常是热固化的,在可持续性方面存在短板,而且比较难以返工。图5示意性地说明了边角加固、边角填充和毛细底部填充之间的区别。对于每个具体的应用,需选择最合适的工艺,以满足要求。

图5:边角固定、边角填充和毛细底部填充(从左到右)。为电路板上的芯片包封提供三种不同的加固方案。粉红色为点胶区域。

05总结

毛细管填充、边角固定和边角填充是不同的工艺方法,均能可靠地加固印刷电路板上越来越大和越来越复杂的封装。紫外线固化边角固定Edgebond是一个操作简便、成本效益高的解决方案,在许多应用中可以延长兼容组件的使用寿命并减少碳排放。此外,与其他方法相比,边角固定能使返工过程更简单。焊点的加固仍然是持续研究和开发的要点--无论是在粘合剂和焊料的制造商之间,还是在终端用户之间,以获得更智能、更有效的解决方案。

审核编辑:汤梓红

-

印刷电路板图设计的基本原则2014-05-15 3209

-

印刷电路板设计原则2008-07-13 1237

-

印刷电路板制作简介2009-03-30 910

-

印刷电路板的设计与制作2010-02-11 1036

-

印刷电路板图的识图方法2008-11-08 5706

-

印刷电路板2009-09-30 1853

-

印刷电路板设计的基本原则2009-11-17 723

-

什么是单面印刷电路板?2009-12-09 2746

-

印刷电路板无引线封装(PCLP)是什么意思2010-03-04 17538

-

Protel设计印刷电路板应考虑的问题2010-04-16 1096

-

印刷电路板设计基础课程2017-01-05 1016

-

印刷电路板设计2018-03-28 966

-

印刷电路板图设计的基本原则和要求2019-04-12 4240

-

什么是PCB助焊剂?印刷电路板焊接的目的2020-11-23 5258

-

如何设计和创建自己的印刷电路板2020-10-20 2955

全部0条评论

快来发表一下你的评论吧 !