互连在先进封装中的重要性

制造/封装

描述

英特尔联合创始人戈登·摩尔曾预言,芯片上的晶体管数量每一到两年就会翻一番。由于图案小型化技术的发展,这个被称为摩尔定律的预测直到最近都是正确的。然而,摩尔定律可能不再有效,因为技术进步已经达到极限,并且由于使用昂贵的设备,如极紫外(EUV)光刻系统,成本已经上升。同时,对不断改进的半导体技术仍有巨大的市场需求。为了弥补技术进步的差距并满足半导体市场的需求,出现了一种解决方案: 先进的半导体封装技术。

尽管高级包装非常复杂并且涉及多种技术,互联技术仍然是其核心。这篇文章将涵盖包装技术如何发展和SK海力士最近的努力和成就,以帮助推进该领域。

互连在先进封装中的重要性

首先,需要注意的是,互连技术是封装的关键和必要部分。芯片通过封装互连,以接收功率、交换信号并最终进行操作。由于半导体产品的速度、密度和功能随互连方式的不同而不同,互连方法也在不断变化和发展。

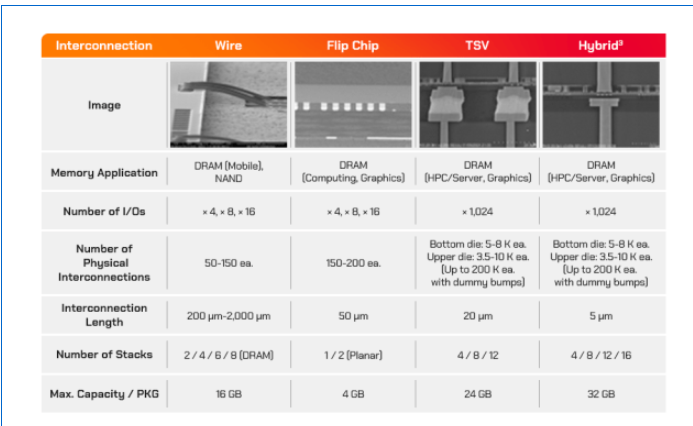

除了开发各种工艺以在晶圆厂中实现精细图案之外,还进行了广泛的努力来提高封装工艺中的互连技术。结果,开发了以下四种类型的互连技术:引线键合、倒装芯片键合、硅通孔1 (TSV)键合,以及与小芯片的混合键合。2

1硅通孔(TSV):一种垂直互连通路(通孔),完全穿过硅芯片或晶片,以实现硅芯片的堆叠。

2小芯片:根据用途(如控制器或高速存储器)划分芯片,并在封装过程中重新连接它们之前将它们作为单独的晶片制造的技术。

图一。显示互连方法规格的表格。(这些规格是应用了各自互连技术的主要产品的例子。)

3混合粘接尚未应用于上述产品。规格是一个估计值。

引线键合

引线键合是开发的第一种互连方法。通常,具有良好电性能的材料,例如金、银和铜,被用作接合芯片和基板的导线。这是最具成本效益和最可靠的互连方法,但由于其较长的电气路径,它不适合需要高速操作的较新设备。因此,这种方法正被用于不需要快速操作的移动设备中使用的移动DRAM和NAND芯片。

倒装芯片接合

倒装芯片接合 克服了引线键合的缺点。它的电路长度是引线焊接的十分之几,这使它适合于高速操作。与在芯片级执行的引线键合相比,在晶片级处理的倒装芯片键合还提供了更高的生产率。因此,它被广泛用于CPU、GPU和高速DRAM芯片的封装。此外,由于凸点可以形成在芯片的整个侧面,因此与引线键合相比,有可能拥有更多的输入和输出(I/O ),从而可能提供更高的数据处理速度。然而,倒装结合有其自身的缺点。首先,难以进行多芯片堆叠,这对于需要高密度的存储器产品是不利的。此外,尽管倒装芯片焊接可以比引线焊接连接更多的I/o,但是它的凸块间距3 和有机PCB间距阻碍了更多I/o的连接。为了克服这些限制,开发了TSV焊接。

硅通孔(TSV)键合

TSV没有使用传统的布线方法来连接芯片到芯片,而是通过在芯片上钻孔并用金属等导电材料填充以容纳电极来垂直连接芯片。在制造了具有TSV的晶片之后,在连接这些凸块之前,通过封装在其顶侧和底侧形成微凸块。由于TSV允许凸点垂直连接,因此可以实现多芯片堆叠。最初,使用TSV粘合的叠层有四层,后来增加到八层。最近,一项技术使得堆叠12层成为可能,在2023年4月SK海力士开发了12层HBM3。与TSV倒装芯片结合的方法通常使用基于热压的非导电膜(TC-NCF),而SK海力士则使用MR-MUF4 这可以减少来自堆叠的压力并实现自对准。5这些特性使SK海力士开发出世界上第一个12层HBM3成为可能。

4大规模回流模制底部填充(MR-MUF):一种工艺,将半导体芯片堆叠起来,将液体保护材料注入芯片之间的空间,然后硬化,以保护芯片和周围的电路。与在每个芯片堆叠后应用薄膜型材料相比,MR-MUF是一种更有效的工艺,并提供有效的散热。

5自对准:在MR-MUF过程中,通过大规模回流将芯片重新定位到正确的位置。在此过程中,对芯片进行加热,使相关的凸点在正确的位置熔化并硬化。

如上所述,引线、倒装芯片和TSV焊接在封装工艺的各个领域都有各自的用途。然而,最近出现了一种新的互连技术,称为铜对铜直接键合,这是一种混合键合。

具有小芯片的混合键合

术语“混合”用于表示两种类型的界面结合6正在同时形成。这两种类型的界面结合是:氧化物界面之间的结合和铜之间的结合。这项技术并不是新的发展,但已经在CMOS图像传感器的大规模生产中使用了几年。然而,由于小芯片的使用增加,它最近引起了更多的关注。小芯片技术通过功能将单个芯片分开,然后通过封装将它们重新连接起来,在单个芯片上实现多种功能。

6界面结合:两个相互接触的物体表面通过分子间力结合在一起的结合。

虽然小芯片的功能是该技术的一个明显优势,但采用它们的主要原因是成本效益。当所有功能都在单个芯片上实现时,芯片尺寸增加,不可避免地导致晶片生产过程中的产量损失。此外,虽然芯片的某些区域可能需要昂贵和复杂的技术,但其他区域可以用较便宜的传统技术来完成 技术。因此,制造过程变得昂贵,因为芯片不能被分离,所以精细技术被应用于整个芯片,即使只有小面积需要它。然而,小芯片技术分离芯片功能的能力使得能够使用先进的或传统的制造技术,从而节省成本。

虽然小芯片技术的概念已经存在了十多年,但是由于缺乏能够互连芯片的封装技术的发展,它还没有被广泛采用。然而,芯片到晶片(C2W)混合键合的最新进展大大加快了小芯片技术的采用。C2W混合焊接有几个好处。首先,它允许无焊料焊接,减少了焊接层的厚度,缩短了电气路径,降低了电阻。因此,小芯片可以不折不扣地高速运行——就像它是单个芯片一样。第二,通过将铜直接键合到铜,凸块上的间距可以显著减小。目前,当使用焊料时,很难实现10微米(微米)或更小的凸块间距。然而,铜-铜直接键合可以将间距减小到小于微米,增加了芯片设计的灵活性。第三,它提供了先进的散热功能,这是一种在未来只会越来越重要的封装功能。最后,上面提到的薄接合层和细间距影响封装的形状因子,因此封装的尺寸可以显著减小。

然而,像其他键合技术一样,混合键合仍然需要克服挑战。为了确保稳定的质量,必须在纳米尺度上改善颗粒控制,控制粘合层的平整度仍然是一个主要障碍。与此同时,SK海力士计划使用最强大的封装解决方案来开发混合粘合,以便将其应用于未来的HBM产品。

用SK海力士的混合粘合推进封装技术

虽然SK hynix目前正在开发混合粘合,以应用于其即将推出的高密度、高堆叠HBM产品,但该公司之前已经成功地在2022年为HBM2E堆叠了八层混合粘合,同时完成了电气测试并确保了基本的可靠性。这是一项重大成就,因为迄今为止大多数混合键合都是通过单层键合或两个芯片面对面堆叠来完成的。对于HBM2E,SK海力士成功堆叠了一个基础管芯和八个DRAM管芯。

混合粘合是包装行业中最受关注的粘合技术。集成器件制造商、代工厂和任何能够生产高级封装的公司都在关注混合焊接。如上所述,尽管该技术有诸多优势,但它仍有很长的路要走。通过它的领导 HBM技术,SK海力士除了混合键合还将开发各种封装技术,帮助封装技术和平台解决方案达到前所未有的水平。

审核编辑:黄飞

-

求助,ADC接地的重要性?2024-06-04 7067

-

基准源设计的重要性2019-06-18 3512

-

Syncer模块的重要性是什么?2020-05-18 2055

-

代码规范的重要性是什么2020-05-19 1968

-

什么是网络拓扑,它的重要性是什么?2021-03-17 4638

-

论调节阀的重要性2021-09-15 1635

-

时钟服务器的重要性是什么?2021-11-08 2016

-

UPS的重要性2021-11-16 1570

-

arm汇编的重要性是什么?2021-11-30 3163

-

POE浪涌保护的重要性是什么?2022-01-14 2458

-

半导体封装在半导体产业链中的重要性2020-10-21 3623

-

芯片互连在先进封装中的重要性2023-09-07 1157

-

如何控制先进封装中的翘曲现象2024-08-06 3536

-

晶圆微凸点技术在先进封装中的应用2024-10-16 2880

-

Chiplet在先进封装中的重要性2024-12-10 1199

全部0条评论

快来发表一下你的评论吧 !