pin针超声焊接在功率模块中的应用有哪些呢?

描述

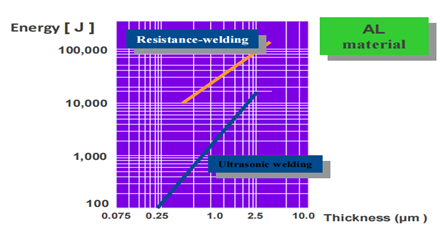

随着近年来功率模块的越来越广的应用,个别应用场景对pin连接的可靠性提出了更高的要求。Pin针超声焊被开发为一种新的连接方法,在相同金属间的连接中具有无与伦比的优势。由于超声波金属焊接不需要助焊剂和外部热源,因此焊接结构不会因热而变形,并且不会有残余应力。

传统软钎焊接有概率因锡膏助焊剂蒸发、回流炉温异常、设备气压波动等造成Pin针焊接不良,同时,在使用过程中IMC的生长,也可能会造成结合强度降低;Pin针超声焊通过相同材料之间实现金属共价键紧密结合,逐渐被市场所青睐。

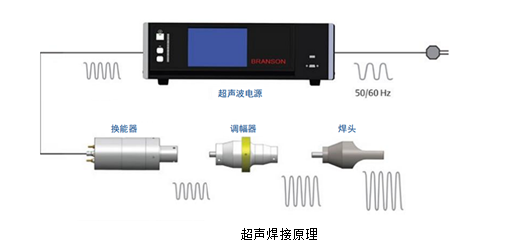

超声焊接(Ultrasonic Welding)原理,如下图所示,超声引线键合系统主要由超声波电源、换能器、调幅器及焊头等组成最终将超声波电源工频信号转变为20-60 KHz 的高频超声机械振动。在超声焊接过程中,劈刀在Pin针表面施加超声能量和压力,在共同作用下,Pin针与DBC之间的氧化膜高频振动摩擦破碎、并露出洁净界面;洁净铜表面金属接触后超声能量与压力继续输出,焊接接触面积逐渐增大,进一步使金属表面间的原子形成共价键,最终形成可靠的连接。

超声焊接原理

超声Pin针焊的优势

1、不需要加热,作业过程中产品无氧化风险

2、具有出色的物理性能,不会对产品产生热应力

3、焊接时表面直接结合,无需填充材料

4、焊接时无锡、助焊剂,对健康无损害

5、焊接过程质量能被实时监控(电流、电压、形变量等)

6、焊接时间短,UPH高

7、能量消耗小,焊接精度高

超声Pin针焊技术在功率模块封装的应用

通过使用信号端子超声焊接,来代替传统的锡膏钎焊工艺,提升Pin针与DBC的连接性。工艺类似于功率端子超声焊,焊接前先进行精准识别,精度比传统锡膏焊高。同时,通过pin自动上料功能,便于实现封装自动化。

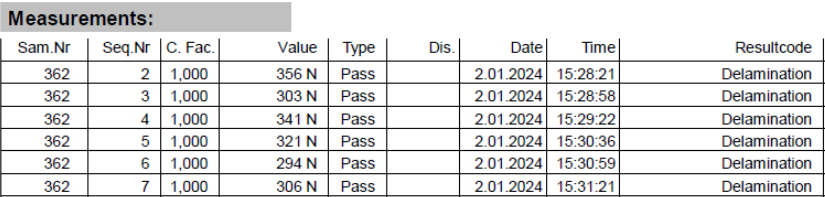

结合面推力稳定

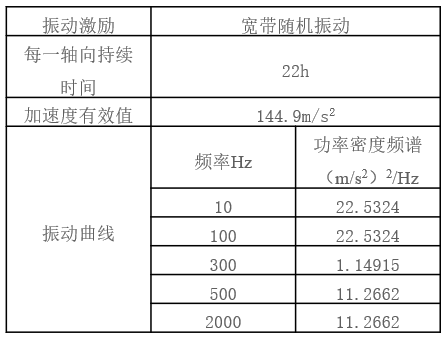

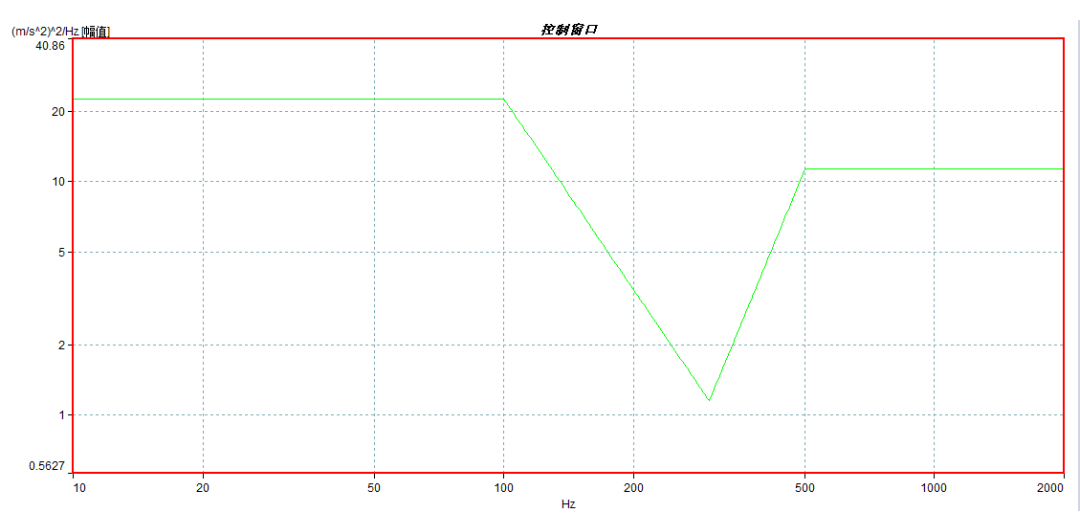

按照AQG-324标准,加严至15G加速度,获取模块在随机激励条件下的振动频率,研究超声Pin针焊方案模块被迫抵抗外部随机振动的能力与结构设计合理性

激励条件(宽带随机激励)

PSD功率密度频普

总的来说,翠展微电子的HPD系列采用了超声Pin针焊技术实现了高可靠性、快捷高效、清洁牢固的设计理念。

审核编辑:刘清

-

超声波焊接原理和应用2018-07-23 4129

-

超声波塑料焊接与超声波金属焊接的不同点2018-07-25 3565

-

超声波金属焊接机与超声波塑料焊接机的区别是什么2021-01-13 3790

-

超声波焊接的应用及优点2021-08-16 4241

-

超声波焊接在数字电子中的应用2021-09-09 1178

-

超声波焊接在包装行业的应用2022-07-26 1628

-

超声波有哪些焊接模式2022-10-09 4085

-

超声波的焊接方式有哪些?2023-04-25 2512

-

连接器pin针标准有哪些2024-01-04 7168

-

公母连接器PIN针的特点2024-01-27 3214

-

连接器pin针的尺寸标准2024-03-21 5791

-

ATA-2041高压放大器在超声微针阵列系统模块中的应用2025-03-19 591

-

Kulicke & Soffa推出用于功率半导体应用的Asterion®-PW2025-03-31 3822

-

Aigtek高压功率放大器在超声焊接中的应用研究2025-05-07 495

-

高压功率放大器在超声焊接中的应用实例2025-07-03 376

全部0条评论

快来发表一下你的评论吧 !