介绍晶圆减薄的原因、尺寸以及4种减薄方法

描述

在封装前,通常要减薄晶圆,减薄晶圆主要有四种主要方法:机械磨削、化学机械研磨、湿法蚀刻和等离子体干法化学蚀刻。

晶圆减薄原因

减薄后的芯片的体积更小,可以适应更薄的封装设计。更小的体积在智能手机、平板电脑、智能手表等设备中可以减少整体厚度和重量。

在3D IC封装中,可以在有限的空间内通过垂直堆叠更多层次的减薄芯片,从而实现更高的功能密度。

减薄后的晶圆具有更短的热扩散路径和较高的表面积与体积比,有助于将芯片运行时产生的热量更快,更有效地传递出去。如果芯片太厚,热量在传递过程中会在芯片内部积聚,导致局部过热,影响器件性能。

晶圆能减到多薄?

晶圆减薄的极限厚度与晶圆的材质和尺寸有密切关系。

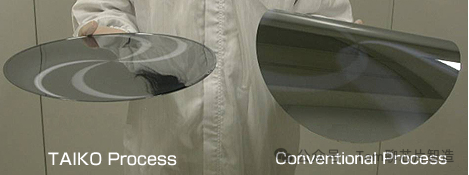

较大的晶圆在减薄过程中更容易破裂。尺寸越大,减薄越困难。

而晶圆的材质多种多样,一般有Si,GaAs,GaN,InP,LN,LT,玻璃,蓝宝石,陶瓷等。LN,LT,GaAs,GaN等相对硅来说更脆,因此减薄的极限厚度更大些。以硅为例,能够将12寸硅片减薄到50um左右。

四种晶圆减薄方法介绍

机械磨削(Grinding)

Grinding完全通过物理摩擦力去除晶圆表面的材料。磨削通常使用含有金刚石颗粒的砂轮,在高速旋转时接触晶圆表面,并用纯水作为冷却液和润滑剂,以达到减薄的目的。

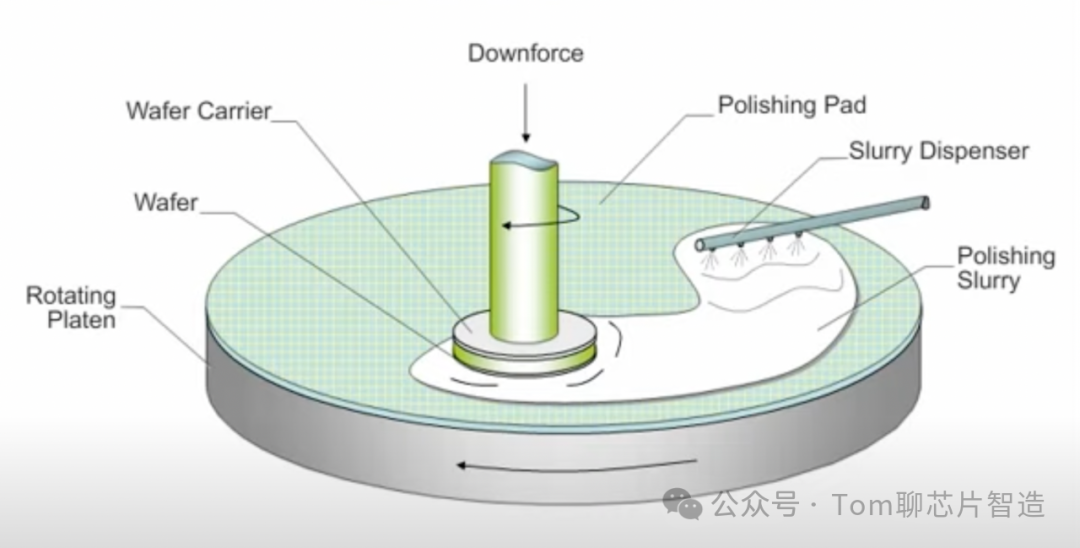

化学机械研磨(cmp)

cmp是一种结合了化学反应和机械研磨的技术。在CMP过程中,研磨液与要抛光的材料先发生轻微化学反应,软化晶圆表面,再用机械研磨去除软化的材料,达到全局平坦化的目的。相对于Grinding,cmp的成本更昂贵。

湿法刻蚀

使用液态化学药剂来去除晶圆表面的材料。

干法刻蚀

使用等离子体产生的活性基团来去除晶圆表面的材料。

四种晶圆减薄方法的比较

Grinding

优点:快速去除大量材料,适合于初步减薄。

缺点:可能导致表面损伤和应力,通常需要后续工艺来改善表面质量。

CMP

优点:可实现极高的表面光洁度和平整度,适用于要求高精度的应用。

缺点:成本较高,过程控制复杂。

湿法蚀刻

优点:成本低,设备简单,操作容易。

缺点:蚀刻不够均匀,难以控制蚀刻深度和剖面,减薄后表面粗糙。

干法蚀刻

缺点:成本高,工艺复杂,减薄后表面粗糙。

晶圆减薄工艺难点

精确控制减薄厚度较难:晶圆的均匀厚度对于保证整批晶圆中的器件具有一致性至关重要。如果采用刻蚀的方法进行减薄,晶圆厚度的均匀性将得不到保障。

控制表面质量较难:减薄过程中经常会产生表面粗糙度过大、微裂纹,颗粒等其他表面缺陷。

应力控制较难:减薄过程中会引入热应力和机械应力,这些应力会导致晶圆弯曲、变形或产生内部缺陷等。

审核编辑:刘清

全部0条评论

快来发表一下你的评论吧 !