半导体IC封装中涂覆技术的应用及WBC胶水

描述

作者:廖志云

(深圳和美精艺半导体科技股份有限公司)

摘要:本文主要是对传统集成电路装片工艺所面临的挑战与使用DAF膜技术装片过程中的局限性进行论述,并且与当前已有的DAF膜情况进行深入的对比,对该方法的封装工艺装片、划片等重点工序与变更情况进行深入的描述,对于影响到晶圆背面的涂覆质量中的关键因素进行深入说明。

0 引言

近几年,将表面贴装工艺用在印刷锡膏丝网印刷技术中,受到人们高度的重视,将该技术应用到晶圆背面胶水涂覆工艺终,在胶水凝固之后,晶圆就好比粘了DAF膜一般,在进入等待以后就开始进入到下一道工序。该技术与DAF相比,虽然技术成本再低,但是该方法所制备的胶膜,厚度可以确定超过20μm,想要厚度低于20μm胶膜,该方法是难以做到的。本文主要是对在线制备方式,利用旋转与喷雾模式,对于晶圆背面涂覆工艺进行探讨,由此提出相应的解决意见,提高了芯片准备工艺柔韧性,并且降低装片成本。

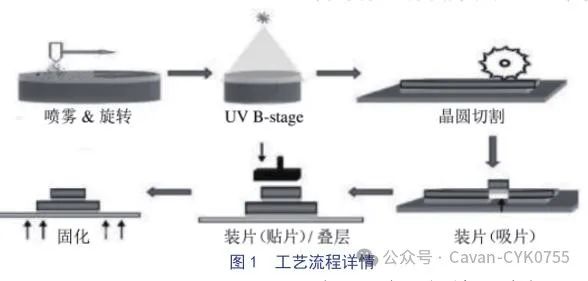

1 晶圆背面涂覆的关键工艺与材料

晶圆背面涂覆系统在工作时,其流程为:将晶圆放到对应的操作台上,在完成自动对位工作之后,系统使用真空方式,将整个晶圆固定到吸盘的对应位置中,随后开展进一步的涂覆工作。随后吸盘在一定速度下不断旋转,当转速达到要求之后,喷胶头开始从晶圆的中央位置,喷射出一些雾化胶水,随后按照半径方向,朝着边缘逐步移动。在完成初步的涂覆工作后,需要将晶圆移动到对应的UV工作站中,当晶圆上的胶水被照射后,就开始进入到半固化状态,随后晶圆与胶膜就开始形成一个整体,并且逐步完成切割、装片、固化等一系列工序,主要情况如下图1所示:

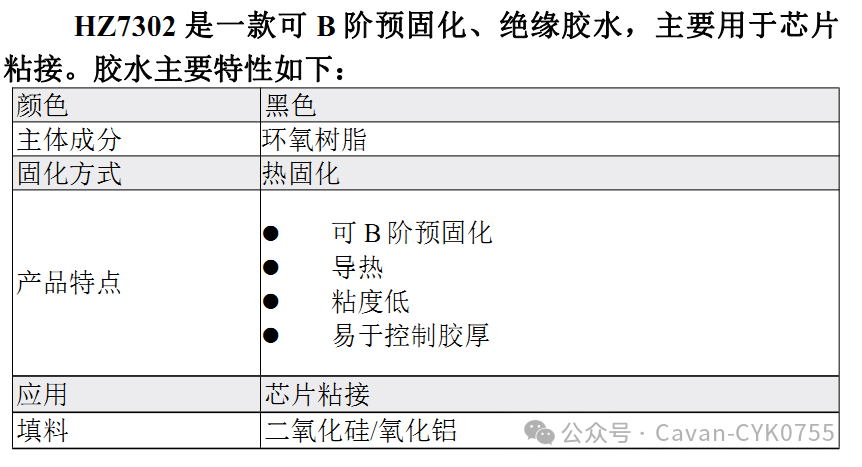

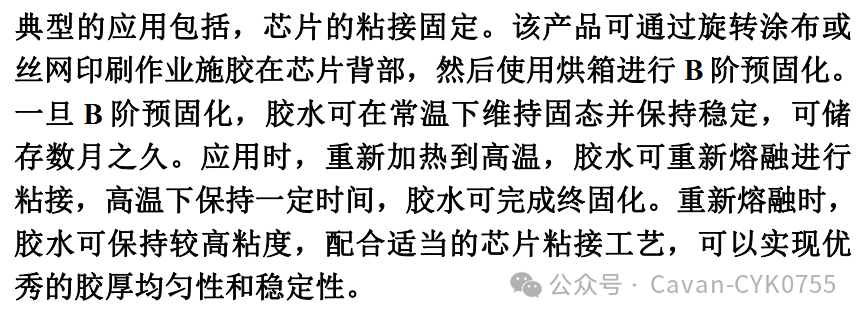

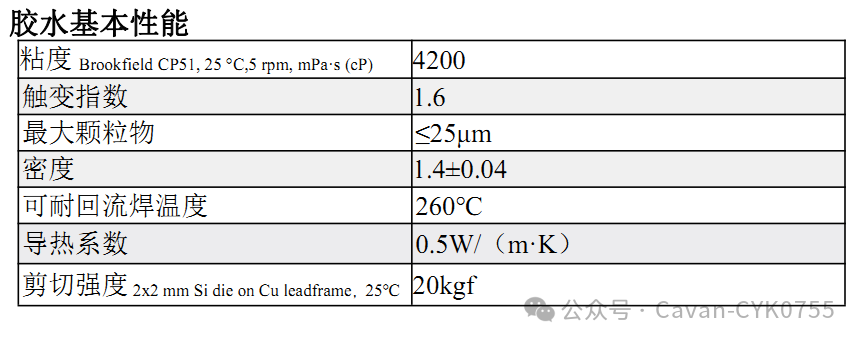

2 材料

作为晶圆背面材料,需要具备下述特性:一是半固化状态之前,需要保证具备较低的黏度,由此才能确保胶水达到一个雾化效果;二是需要保证有适当的熔融粘度,由此可以保证装片工艺的整体质量;三是在形成半固化状态以后,应当保证其有着较低的弹性,避免后期出现变形情况;四是在半固化之后,应当具备较低的粘性,保证其有着姣好的保型性;五是在完成装片后,对其进行热固化处理,需要保证与框架、基板以及硅片结合面,均有着足够的剪切强度与剥离强度。WBC胶水的成分配比情况会直接影响到该胶水的性能,一些关键成分发生少量变化后,可以对胶水的喷涂情况、固化后的物理特性等带来极大的影响。这些工作都要设备供应商与胶水供应商共同努力,通过多次试验,才能保证胶水质量。

3 旋转与喷雾

喷雾涂覆就是通过点胶阀中的高速喷嘴与压缩空气相互配合,随后保证胶水呈现出雾化的状态,随后开始对晶圆背面完成连续的操作,使其形成一个完整的涂覆膜。旋转涂覆方式的出现,就是使用点胶阀的喷嘴,保证将固定质量的涂覆材料加入到晶圆的中央位置,当晶圆处于一个高速旋转的状态下,因为受到离心力影响,因此胶水会逐渐从晶圆的中央位置朝着外部开始扩散,该工艺的出现,已经被广泛应用在制备一些具备极佳一致性的微米级薄膜中。旋转与喷雾相结合,形成一种全新的涂覆技术,该技术是由Musashi与Nordson Asumtek等多个点胶机供应商所提供的产品,该技术将旋转涂覆与喷雾涂覆两种工艺优点完整地结合起来,保证胶水具备均匀性,同时也能确保其厚度处于一个可复制的状态,有效解决流挂、凹坑、气泡等问题。在该工艺中,有几个控制要点需要人们高度关注。比如Nordson Asumtek公司所供应的S930点胶机与DJ2X00点胶阀作为案例,对其进行说明,因为S930作为一个成熟性高、精密性强的点胶机,为其配备合适的点胶阀,可以将胶量控制在1个胶滴为1nl。DJ2X00点胶机作为该公司的一项专利,具备较高的精密性,可以保证胶阀在关闭时具备迅速性,确保胶量处于稳定的状态,不会发生拖尾问题。在点胶阀中也加入了内置式加热器,保证胶水得到稳定的预热,并且降低胶水自身粘度,确保其雾化效果达到人们的预期。

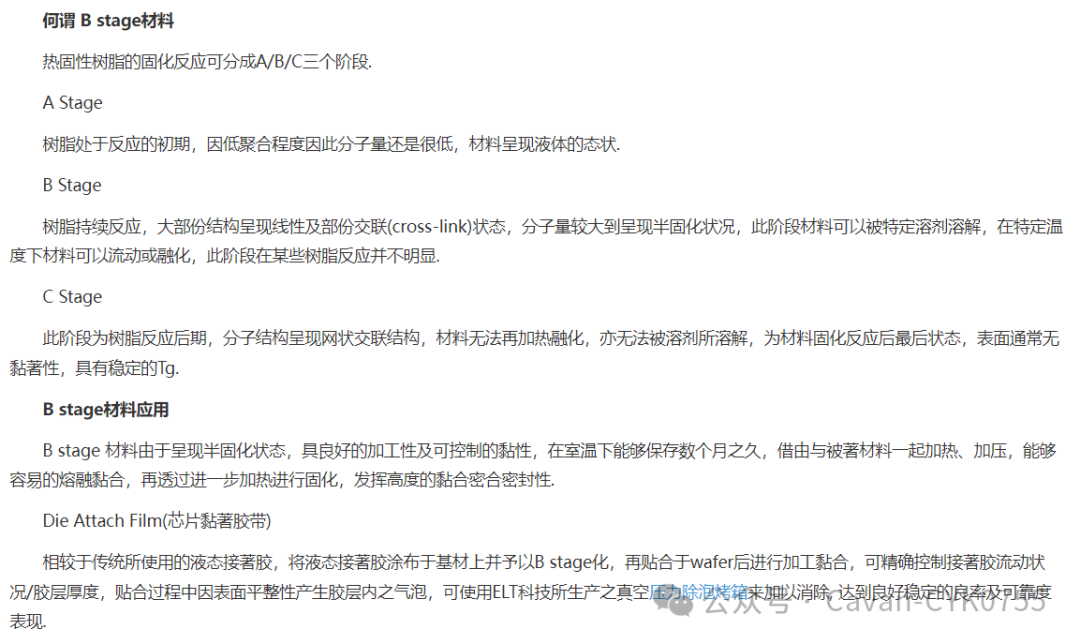

4 B-Stage半固化

在完成WBC胶水的涂覆工作后,需要尽快地对WBC涂覆胶水,完成B-Stage半固化处理工作,由此才能保证在完成喷胶后,其厚度存在一致性,并且暂时减少其中的粘性,由此方便在晶圆涂覆之后,也能进入到下一道工序中,接受其他工艺处理。通过使用UV照灯,对于B-stage进行半固化处理,需要关注两个重点部分。

4.1 UV剂量

UV剂量会直接对B-Stage的熔融粘度带来影响,当UV照射强度达到预期后,比如UV灯的数量、型号、照射距离等,均设置为定制,那么就需要改变照射时间,即可改变原有的UV剂量,因剂量不同,所以会使得胶水中的熔融粘度发生改变。为了保证当前装片工艺满足要求,需要保证胶水在一百度的条件下,其熔融粘度确定在100-200Pa·s。除此之外,UV照射时间在30秒左右时,因为胶水中的熔融粘度较低,就会导致后续装片工艺与固化工艺具备极差的稳定性。

4.2 UV灯类型

在对UV灯的类型进行选择过程中,温度成为一个重要的考虑因素。比如汞灯型的UV灯,因为其温度较高,即使加入红外过滤装置,在对胶水进行半固化处理时,也会导致晶元表面温度较高,有时会达到一百八十摄氏度,由此使得胶水发生固化反应。所以当UV光源的波长处于一致的状态下,需要使用到脉冲式光源或者冷光源,由此可以降低温度对整个工艺所带来的影响。

5 UV划片膜选择情况

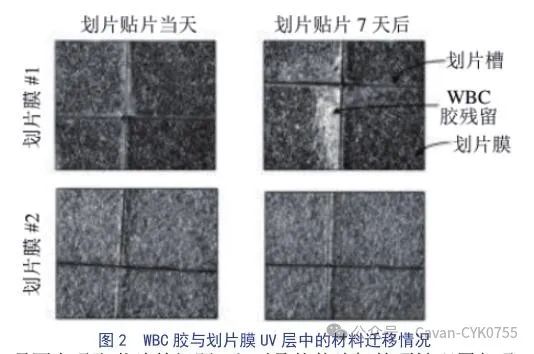

在使用WBC胶水制备的背面涂覆膜过程中,需要对胶膜的半固化状态进行确认,确保其与NV层之间的粘性,只有其具备足够的强度,才能有效的抵抗划片时,因为水压、切割等原因,导致的剥离效应。不仅如此,经常会出现晶圆在划好片之后,长期留在UV划片膜上的情况,所以需要对UV层与WBC胶膜之间,材料的迁移情况进行了解,同时也需要了解UV层与WBC胶膜粘结力,是否会随着时间推移,其稳定性发生变化的情况。图2为同一种WBC胶带,和两种不同的UV划片,在经过贴片后,材料所出现的迁移情况,通过观察可知,划片#1在放置七天后,出现明显的胶残留情况,并且对装片工艺中,吸取芯片的稳定性带来影响,划片#2表现得更为稳定,并没出现明显变化。

6 装片

通过对装片工艺进行深入调查后,笔者发现需要从两个部分作出优化:一是从切割部分开始,对完成切割的晶圆上吸取芯片的问题,主要是从装片机的顶针配置与吸嘴、顶出高度以及吸出时间等几个方面作出优化。在这时必须注意到,将WBC技术导入其中,需要确保芯片吸取具备稳定性,由此才能保证同一个工艺窗口,不会随着存放时间较长,而导致其中的稳定性发生变化。二是吸嘴需要将带有胶膜的芯片粘贴到框架或者基板中,通常需要考虑到装片压力、装片时框架或者基板温度等。当整个工艺处于常温状态下,会使其剪切强度明显增强,除此之外,装片温度会对高温剪切强度带来影响。但是为了保证装片工艺具备可行性,需要在装片温度工艺窗口处,确保胶水粘度控制在100Pa·s~200Pa·s之内。

7 固化

当WBC胶水完成装片之后,需要利用烘烤方式使其固化,由此可以提高其质量,保证其在后续工序中,足够应对膜封与引线键合。因为芯片、胶水、基板的膨胀系数不同,难以保证其完全匹配,同时受到温度影响,装片之后基板会出现一定的翘曲情况。随着固化温度逐步提高会出现更为严重的翘曲情况。这种情况的出现,会导致键合工艺受到翘曲影响,无法继续工作。所以需要对该部分工艺做出优化处理,保证产品在胶水黏结强度与翘曲之间,获得一个平衡的状态。

8 结语

综上所述,本文主要是针对晶圆背面涂覆技术进行深入的分析,无论是成本控制方面,还是胶层厚度方面,与当前所采用的DAF技术相比,都具备明显优势。该技术想要更好的推广下去,需要在后续工作中重点研究如何将其嵌入到常用减薄系统中,由此才能保证未来在封装领域更好发挥该技术的吸引力。

-

双路复用光纤涂覆机HXGK-ST06技术及使用说明书2024-11-13 2614

-

HXGK全系列光纤涂覆机技术指南(双语版,2025修订)2025-04-30 1464

-

关于电力物联网、光纤涂覆处理测试等技术讨论会议交流答疑实录2020-01-31 1246

-

迈开3D IC量产脚步 半导体厂猛攻覆晶封装2013-03-13 1586

-

电子胶水在半导体封装方面的解决方案2022-08-09 4028

-

半导体芯片微电子封装胶粘剂涂覆工艺及下一代封装革命2023-10-09 4861

-

高端电子半导体封装胶水介绍2023-10-27 4833

-

晶圆背面涂覆技术在 IC封装中的应用2023-12-30 2364

-

最全光纤涂覆系列技术分享(剥除、切割、熔接、涂覆一体化)2024-06-06 530

-

汉思胶水在半导体封装中的应用概览2025-05-23 841

全部0条评论

快来发表一下你的评论吧 !