电池管理系统(BMS)设计之高侧与低侧电池保护

描述

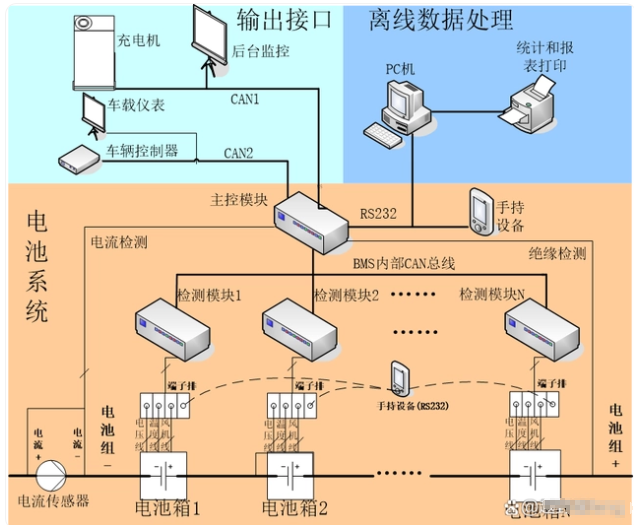

BMS组成示意图

图中所示为亿能BMS,采用主从结构(Master-Slave),包含一个主控多个从控,每个从控最多管理60支电池。

主控与充电机、车辆控制器通过外部CAN总线通信,主控与手持设备通过RS232通信,主从之间通过内部CAN总线级联。

从控实现电压采集、温度采集、热管理,主控兼顾电流测量、绝缘检测以及与其他设备通信等功能。

高侧与低侧电池保护

设计 BMS 时,重要的是要考虑电池保护断路器的放置位置。通常,这些电路采用 N 沟道 MOSFET 实现,因为与 P 沟道 MOSFET 相比,它们的内阻较低。这些断路器可以放置在高压侧(电池的正极端子)或低压侧(电池的负极端子)。

高侧架构确保接地 (GND) 始终得到良好参考,从而避免出现短路时出现潜在的安全和通信问题。此外,干净、稳定的 GND 连接有助于减少参考信号波动,这对于 MCU 的精确操作至关重要。

然而,当 N 沟道 MOSFET 放置在电池正极端子时,驱动它们的栅极需要高于电池组电压的电压,这使得设计过程更具挑战性。因此,集成到 AFE 中的专用电荷泵通常用于高侧架构,这会增加总体成本和 IC 电流消耗。

对于低侧配置,不需要电荷泵,因为保护 MOSFET 放置在电池的负极。然而,在低侧配置中实现有效通信更加困难,因为当保护打开时没有 GND 参考。

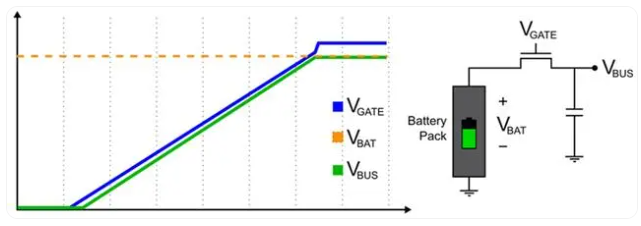

MP279x 系列采用高侧架构,可提供强大的保护,同时最大限度地减少 BOM。此外,高精度电荷泵控制可实现 N 沟道 MOSFET 软开启功能,无需任何额外的预充电电路,从而进一步最小化 BOM 尺寸和成本。软开启是通过缓慢增加保护 FET 的栅极电压来实现的,从而允许小电流流过保护以对负载进行预充电(见图 )。可以配置多个参数以确保安全转换,例如最大允许电流或保护 FET 关闭而不触发故障的时间。

图 :MP279x 系列的软启动方案

电池管理系统(BMS)设计中的高侧与低侧电池保护是确保电池安全、高效运行的关键环节。这两种保护策略各自具有不同的特点和优势,并在BMS设计中发挥着重要作用。

高侧电池保护通常涉及将保护电路放置在电池的正极(高侧)处。这种设计可以确保始终保持良好的接地(GND)参考,从而避免出现短路时的潜在安全和通信故障。然而,这种设计也面临一些挑战,例如当N沟道MOSFET置于电池正极时,其栅极驱动电压需高于电池组电压,这对设计提出了较高要求。为了解决这一问题,可以采用专用电荷泵集成到AFE中的方法,但这会增加总成本和IC电流消耗。

相比之下,低侧电池保护将保护电路放置在电池的负极(低侧)。这种配置不需要电荷泵,因此成本相对较低。然而,在低侧配置中实现有效通信可能更加困难,因为在保护开启时没有GND参考。因此,在设计低侧电池保护时,需要特别关注通信的稳定性和可靠性。

无论采用高侧还是低侧电池保护策略,BMS设计的核心目标都是确保电池的安全运行和延长使用寿命。通过实时监控电池的电压、电流、温度等状态参数,BMS能够及时发现潜在的安全隐患,并采取相应的保护措施,如断开充放电回路、发出告警等。

如何正确选择BMS

正确选择电池管理系统(BMS)需要考虑多个因素,包括电池类型、应用场景、电池组的电压和电流值、电池倍率等。以下是一些建议,以帮助您正确选择BMS:

确定电池类型和规格:

根据您的应用场景和需求,确定所需的电池类型(如锂电池、铅酸电池等)和规格(如容量、电压等)。

确认电池组电压和电流值:

根据电池的单串电压和电池的串数,计算出电池组的总电压。不同类型的锂电池,其标压是不同的,因此要确保选择合适的保护板电压。

电流值的选择也十分重要。不同的应用场景所需的锂电池保护板电流不同,应选择有余量的保护板电流值。例如,两轮电动车通常选择理论值的2倍以上,三轮电动车选择理论值的3倍以上。

考虑电池倍率:

电池的放电倍率会影响保护板的选择。如果电池的放电倍率高于保护板的承受范围,可能会造成电池的损伤。

评估BMS的功能和性能:

选择BMS时,应考虑其是否能够实现对电池组的状态监测、均衡控制、充放电控制等功能。

BMS还应具备实时调整充放电策略的能力,以适应不同的应用场景和需求。

考虑兼容性和集成性:

确保所选BMS硬件与其他设备(如充电桩、电动汽车等)的兼容性。

测试BMS系统与其他系统(如充电系统、整车控制系统等)的集成效果,以确保整体运行的稳定性和可靠性。

考虑安全性和可靠性:

评估BMS的安全性能,如防雷、防火等。

进行可靠性测试,包括在各种环境下的模拟测试和长时间运行测试,以确保BMS的稳定性和可靠性。

参考相关标准和规范:

在选择BMS时,可以参考相关国家标准和行业标准,如GB/T《电动汽车用电池管理系统技术要求及试验方法》等。

考虑成本和服务:

根据预算选择合适的BMS产品,同时考虑供应商的服务质量和售后支持。

审核编辑:黄飞

-

浅谈汽车电池管理系统(BMS)的应用保护2015-12-29 9708

-

电池管理系统BMS的工作原理# BMSjf_43140676 2022-10-20

-

汽车电池管理系统和混合动力BMS2018-07-25 3937

-

BMS电池管理系统2021-10-25 6259

-

简单介绍下电池管理系统(BMS)及其功能和构成2021-12-27 5910

-

如何设计电池管理系统?2023-03-03 963

-

电池管理系统BMS控制器拆解分析2023-03-23 4500

-

BMS电池管理测试系统2023-05-16 8551

-

电池管理系统BMS是什么2023-02-16 6545

-

电池管理系统(BMS)原理2023-03-10 9764

-

bms电池管理概述 bms电池管理什么意思2023-10-16 2035

-

如何设计电池管理系统 (BMS)2024-04-02 2305

-

BMS电池管理系统的作用有什么?如何设计电池管理系统 (BMS)2024-07-04 5900

-

BMS电池管理系统的组成有哪些2024-07-05 2141

-

浅谈电池管理系统bms2024-12-06 1727

全部0条评论

快来发表一下你的评论吧 !