深度分析白光LED的散热技术

LED散热

描述

前言

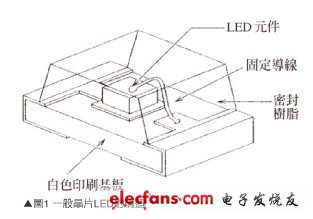

LED可以分成组件固定在两条平行导线上,包覆树脂密封成炮弹型,以及LED组件直接固定在印刷导线基板上,再用树脂密封成表面封装型两种。

炮弹型的树脂密封不具备镜片功能,比较容易控制集光与集束;表面封装型直接将LED组件固定在基板上,适合高密度封装,虽然小型、轻量、薄型化比较有利,不过辉度却比炮弹型低,必需使用反射器才能达成高辉度化要求;表面封装型主要应用在照明与液晶显示器的背光模块等领域。

本文要以表面封装型LED为焦点,介绍表面封装用基板要求的特性、功能,以及设计上的经常面临的散热技术问题,同时探讨O2PERA(Optimized OutPut by Efficient Reflection Angle)的光学设计技巧。

封装基板的功能

表面封装型的LED芯片通常只有米粒左右大小,基本结构如图1所示,它是将发光组件封装在印刷基板的电极上,再包覆树脂密封。

制造LED芯片时印刷基板的功能之一,是将半导体device组件化,另外一个功能是让组件产生的放射光高效率在前面反射,藉此提高LED的效率。

为提高LED组件的发光效率,基板侧放射的光线高效率反射也非常重要,所以要求高反射率的基板。印刷基板镀金或是镀银可以提高反射率,不过镀金时类似蓝光领域低波长光的反射率很低,镀银时有长期耐久性偏低的问题,因此研究人员检讨使用LED用白色基板。

LED用白色基板要求400~ 750nm,可视光全波长领域具备均匀高反射率,反射率的波长相关性很强时,LED芯片设计上会变成与设计波长相异的光源,因此要求在可视光全波长领域具备均匀的反射率。

白色基板的性能与特性

性能要求

表1是白光LED的发光机制一览,它可以分成4大类。如表所示成为白光LED的原光波长,全部偏向蓝光与近紫外低波长侧。一般类似环氧树脂基板的有机材料,紫外线等高能量光是最大敌人,光劣化极易造成环氧树脂变色,树脂的劣化使得可视光波长领域的反射率降低,外观上形成略带黄色,严重时甚至会变成茶色~灰色色调。

基板变色除了高能量光之外,热也是促进变色的原因之一,热会促进类似光劣化时的茶色系色调变色。此外在LED制程上银胶以及金-锡接合时,基板会被加热到150~320℃,接着还需面临260℃的reflow高热。虽然芯片状LED一直到装设在电子机器为止的热履历只有数秒~30秒,不过它必需在200℃左右的环境进出3~5次,基板受到该热履历影响加速变色,因此基板的热耐变色性非常重要,尤其是近年高辉度LED组件的发热非常大,动作时芯片温度经常超过100℃,造成基板曝露在100℃高温紫外光与蓝光环境下。

基板一旦变色,LED的辉度降低,从基板反射的反射光出现色调变化,其结果导致制品寿命变短,因此LED用白色基板要求高反射率与低蓝光/紫外光树脂劣化特性,即使受热也不会变色等特性。

基板的机械特性要求

基板的机械特性与LED的寿命无直接关系,而是涉及基板厚度精度与钻孔等加工性等技术性课题。例如加工基板sheet(大约100×150mm)表面同时进行数百个以上封装、树脂密封等工程时,基板sheet加工分别利用钻头钻床、铣床(Router)、模具冲拔加工,钻头加工与铣床加工时,钻头(Bit)的寿命与加工端面的毛边会成为问题,钻头的磨耗则与基板制作成本有直接关连,因此要求低钻头磨耗性的基板。此外,加工时发生的毛边会影响制品的良率,成为成本上升的主要原因,因此要求不会发生毛边,加工时能够抑制成本的基板材料。

组件的树脂密封使用注型与转写成型技术,基板的厚度精度太差时,树脂密封工程时模具与基板之间会出现间隙,进而导致密封树脂泄漏等问题,直接影响制品的良率,其结果反映在成本,因此板厚精度成为重要的特性之一。

提高耐候性、耐变色、反射率的技术

高功率LED的散热设计

白光LED已经开始应用在一般照明与汽车等领域,投入LED的电力也从过去数十mW提高数W等级,因此发热问题更加表面化。

所谓热问题是指随着投入电力的增加,LED芯片的温升造成光输出降低。有效对策除了改善芯片的特性之外,搭载LED芯片的封装材料与结构检讨也非常重要。树脂封装方式是目前市场的主流,由于树脂的热传导率很低,因此经常成为影响热问题的原因之一,目前常用对策是将金属导入树脂封装结构,或是采用高热传导率陶瓷材料。

LED高功率化必需进行以下检讨,分别是:

(1)芯片大型化

(2)大电流化

(3)芯片本身的发光效率改善

(4)高效率取光封装结构

其中最简单的方法是增加电流量,使光量呈比例性增加,不过此时LED芯片产生的热量会增加。图7是电流投入LED芯片时的放射照度量测结果,如图所示在高输出领域放射照度呈饱和、衰减状,主要原因是LED芯片发热所致,为实现LED芯片高输出化,必需进行有效的热对策。

接着介绍应用陶瓷特性的封装技术。

封装的功能

封装主要目的是保护内部组件,使内部组件与外部作电气性连接,促进发热的内部组件散热。对LED芯片而言,封装的目的是使光线高效率放射到外部,因此要求封装材料具备高强度、高热传导性与高反射性。

陶瓷封装的优点

陶瓷材料几乎网罗上述所有要求特性,非常适合当作LED的封装。表2是主要陶瓷材料的物性,如表2所示陶瓷材料的耐光劣化性,与耐热性比传统环氧树脂更优秀。

目前高散热封装结构是将LED芯片固定在金属板上周围包覆树脂,此时芯片材料与金属的热膨胀差异非常大,LED芯片封装时与温度变化的环境下,产生的热歪斜极易引发LED芯片缺陷,造成发光效率降低、发热等问题,随着芯片大型化,未来热歪斜势必更严重。陶瓷材料的热膨胀系数接近LED芯片,因此陶瓷被认为是解决热歪斜最有效的材料之一。

封装结构

照片1是高输出LED用陶瓷封装的实际外观;图8是陶瓷封装的构造范例,图中的反射器电镀银膜,可以提高光照射效率 。图8(c)是应用多层技术,使陶瓷与反射器成形一体结构。

为了使发热的LED芯片正常动作,必需考虑适当的散热系统,这意味着封装已经成为散热组件的一部份。接着介绍有关散热的处理方式。

封装与散热基板的功能

散热设计必需考虑如何使LED芯片产生的热透过筐体释放到外部。图9是LED Lamp内部的热流与封装内侧理想热扩散模式。

如图9右侧实线所示,高热扩散性封装的内侧(P~Q之间)温度分布非常平坦,热可以扩散至封装整体,而且还非常顺畅流入封装基板内,因此LED芯片正下方的温度大幅下降。

图10是利用热模拟分析确认该状态获得的结果,该图表示定常状态温度分布,与单位面积时的单位时间流动的热量,亦即热流束的分布状况。由图可知使用高热传导材料的场合,封装内部的温差会变小,此时并未发现热流集中在局部,封装内部的热扩散性因而大幅提高。

陶瓷是由铝或是氮化铝制成,若与目前常用的封装材料环氧树脂比较,铝质陶瓷的热传导率是环氧树脂的55倍,氮化铝陶瓷的热传导率是环氧树脂的400倍。此外金属板的热传导率大约是200W/mK,铝的热传导率大约是400W/mK左右,要求高热传导率的封装,大多使用金属作base。

LED芯片接合剂的功能

半导体芯片接合剂使用的材料有环氧系、玻璃、焊锡、金共晶合金等等。LED芯片用接合剂除了高热传导性之外,基于接合时降低热应力等观点,要求低温接合、低杨氏系数等特性,符合要求的在环氧系有“添加银的环氧树脂”,共晶合金则有“Au -20% Sn”等等。

接合剂附着在芯片周围的面积几乎与LED芯片相同 ,而且无法期待水平方向的热扩散,只能期望垂直方向的热传导性。图11是LED芯片至封装背面的温度差热仿真分析的结果,如图所示封装使用氮化铝陶瓷基板,与接合部温度差,以及热传导性比添加银的环氧树脂还低的Au-Sn接合剂。

由于Au-Sn薄层化可以降低接合部的温度差,同时有效促进热的流动,因此业界普遍认为未来散热设计,势必要求接合剂必需具备高热传导性,与可以作薄层化接合等基本特性。

今后散热设计与封装构造

随着散热设计的进化,LED组件厂商的研究人员开始检讨LED Lamp至筐体的热传导,以及筐体至外部的热传导可行性;组件应用厂商与照明灯具厂商则应用实验与模拟分析进行对策研究。

有关热传导材料,封装材料正逐渐从树脂切换成金属与陶瓷材料。此外LED芯片接合部是阻碍散热的要因之一,因此上述薄形接合技术被视为今后检讨课题之一。

有关提高筐体至外部的热传导,目前大多利用冷却风扇与散热鳍片达成散热要求。不过基于噪音对策与窄空间化等考虑,照明灯具厂商大都不愿意使用热交换器,因此必需提高与外部接触面非常多的封装基板与筐体的散热性,具体方法例如利用远红外线在高热传导性铜层表面,形成可以促进热放射涂抹层的可挠曲散热膜片(film)。

根据测试结果证实可挠曲散热膜片的散热效果,比大小接近膜片的散热鳍片更高,因此研究人员检讨直接将可挠曲散热膜片黏贴在封装基板与筐体,或是将可以促进热放射涂抹层,直接设置在装基板与筐体表面,试图藉此提高散热效果。

有关封装结构,必需开发可以支持LED芯片磊晶(flip chip)接合的微细布线技术;有关封装材料,虽然氮化铝的高热传导化有相当进展,不过它与反射率有trade-off关系,一般认提高热传导性比氮化铝差的铝的反射特性,可以支持LED高输出化需要,未来可望成为封装材料之一。

-

大功率白光LED灯具的散热分析2009-10-19 2976

-

白光LED的PWM驱动方式分析2010-04-24 2560

-

高亮度LED的散热解决方案2011-03-06 3588

-

白光LED温升问题的解决方法【十分详细】2012-09-04 4020

-

大功率白光LED寿命试验及失效分析2012-12-12 6593

-

大功率白光LED结构与特性2013-06-04 14018

-

大功率白光LED散热及封装2013-06-08 3168

-

LED显示屏散热问题分析2018-07-07 4313

-

分析探讨白光LED光衰的原因2010-12-21 737

-

白光LED寿命介绍2009-05-11 1280

-

白光led详细图文分析2009-11-20 1729

-

白光LED,白光LED封装技术2010-03-10 1798

-

白光LED调配及LED散热陶瓷2011-06-18 1704

-

简要分析RGB与白光LED技术2012-08-02 10279

-

关于大功率LED工作原理和散热技术分析2023-04-14 3281

全部0条评论

快来发表一下你的评论吧 !