金属封装功率器件管壳镀金层腐蚀机理研究

描述

作者: 李寿全 (北京新能源汽车技术创新中心有限公司)

摘要:

金属封装形式的氧化物半导体场效应晶体管( VDMOS ), 在经历筛选试验后,管壳表面的金属层出现了腐蚀形貌, 通过显微镜观察、 扫描电镜、 EDS 能谱分析和切片镜检等方法,对腐蚀样品进行了分析, 确定了失效原因,并详细地阐述了腐蚀发生的机理。

0 引言

垂直对扩散金属氧化物半导体场效应晶体管( VDMOS ) 因其具有开关速度快、 高频特性好、 高输入阻抗、 低驱动电流和驱动电路简单等特性,作为核心电子元器件,被广泛地应用于汽车电子、家电、 通信和航空航天等领域[1-4] 。 针对VDMOS器件的失效分析,国内外已经做了大量的研究工作[5-9] , 但该类研究主要都是从芯片工艺、封装工艺、 结构缺陷和试验应力等方面进行分析,对于在目检环节发生失效, 即管壳表面存在腐蚀形貌的相关分析很少,而该类失效发生后, 一般是大批量的甚至是批次性的问题,因此对其失效机理进行研究, 找出导致其发生失效的原因,预防其发生失效具有重要的意义。 本文通过对筛选试验后管壳表面发生腐蚀的 VDMOS 器件进行失效分析, 确定了其失效原因,并详细地阐述了腐蚀发生的相关机理。

1 样品与试验

1.1 样品

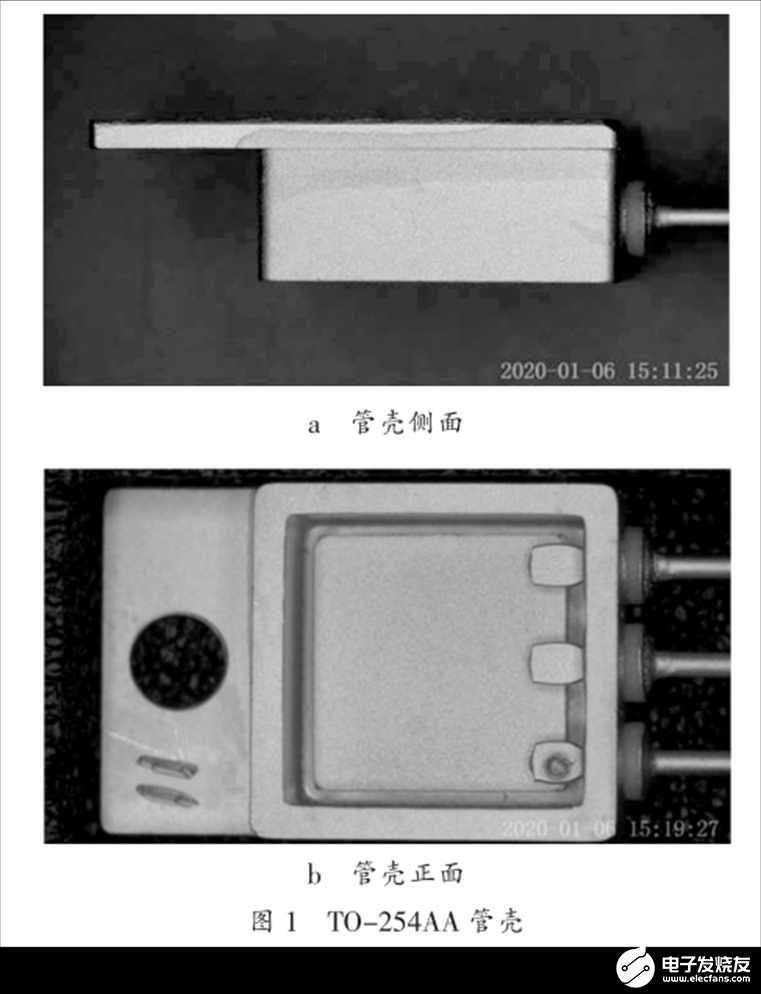

用于分析的 VDMOS 器件为金属管壳封装,封装用的管壳形式为 TO-254AA 型, 管壳的具体示意图如图 1 所示。

1.2 分析试验

针对筛选试验后管壳表面发生腐蚀的器件进行了外观目检、 SEM 电镜观察、 EDS 能谱分析、 擦除验证、 腐蚀点切片观察和器件用同批次管壳追溯等相关分析,具体的分析方法如下所述。

a )外观目检

选取 1 只失效器件利用光学显微镜( OM ) 进行外部检验, 观察器件的外观形貌。

b ) SEM 电镜观察

选取腐蚀形貌样品在 SEM 下进行观察, 对腐蚀形貌进一步地观察分析。

c ) EDS 能谱分析

通过 EDS 能谱分析对腐蚀区域进行化学元素成分的测定。

d )擦除验证

对腐蚀形貌利用酒精进行擦除,确定腐蚀是否只存在于表面, 进一步地验证腐蚀产生的机理。

e )腐蚀点切片观察

通过对腐蚀点进行纵向切片制样,纵向查看整个管壳的镀层结构。

f )管壳追溯排查

发生失效的器件采用 TO-254AA 管壳封装,为了确定初始管壳的镀金层质量,对器件用的同批次管壳进行排查, 观察分析管壳金层质量是否存在缺陷。

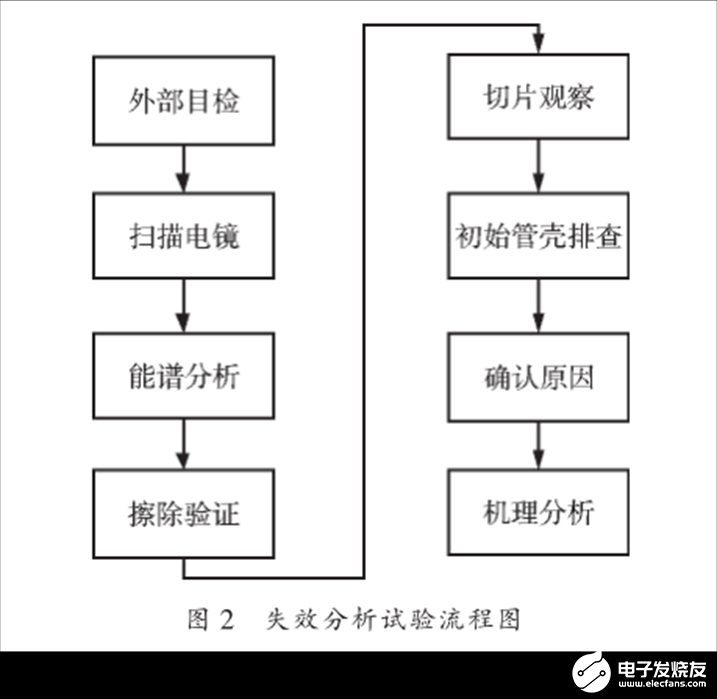

通过上述相关的分析试验逐步地确认失效原因、剖析失效机理, 具体的流程图如图 2 所示。

2 结果与讨论

2.1 外部目检

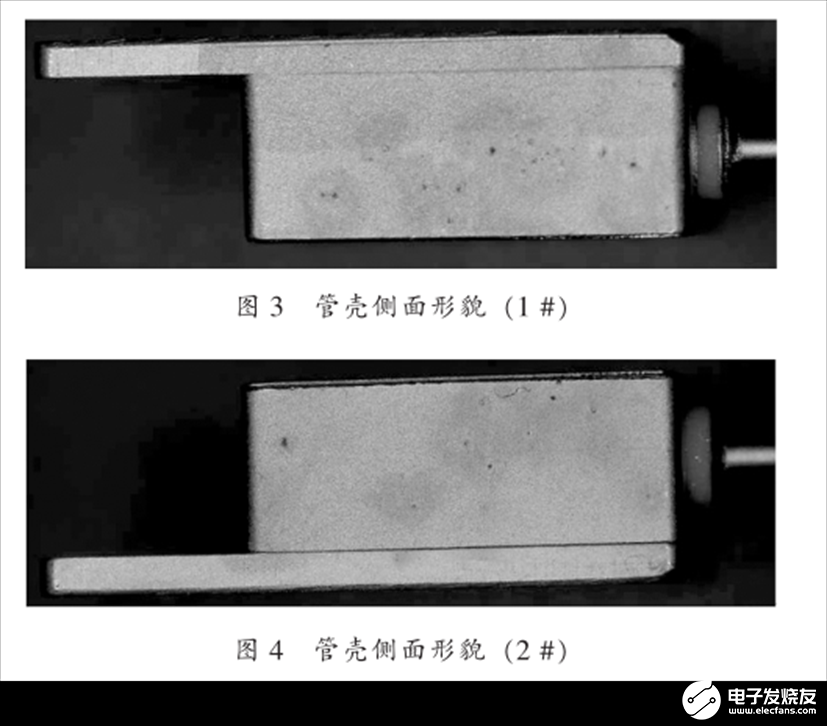

选取 3 只器件 ( 1 #~3 # ) 进行 OM 拍照,通过形貌观察, 腐蚀主要发生在管壳外侧面,典型的形貌图如图 3-4 所示, 由图 3-4 可知, 管壳侧面存在黑色点状物和白色斑状物。

2.2 SEM

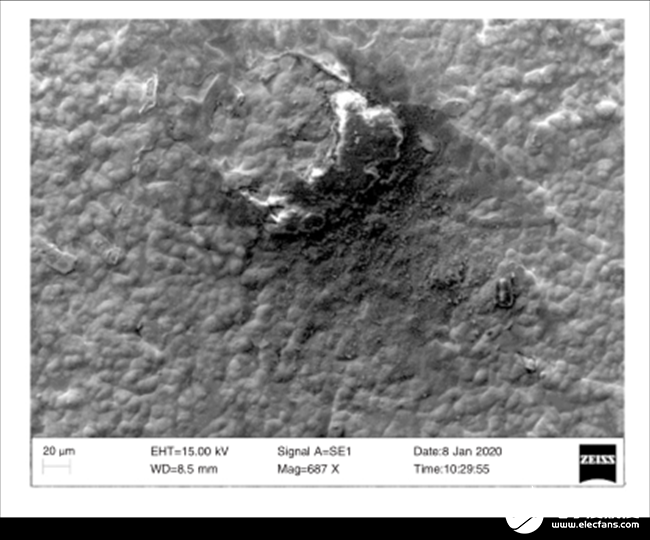

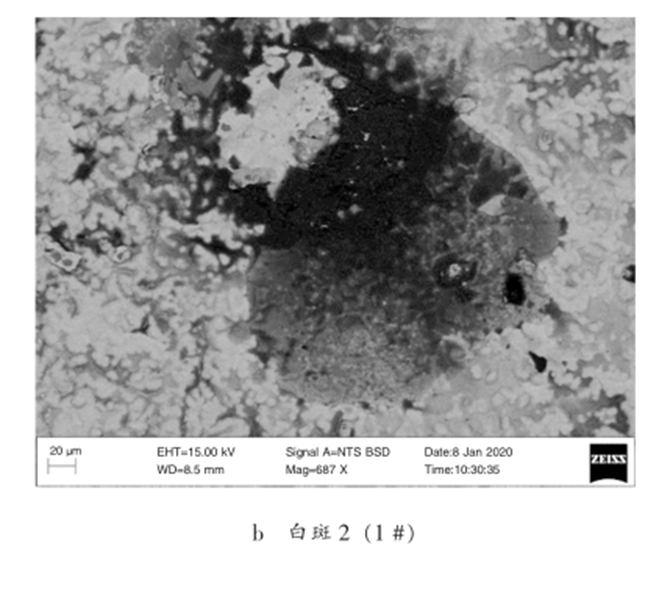

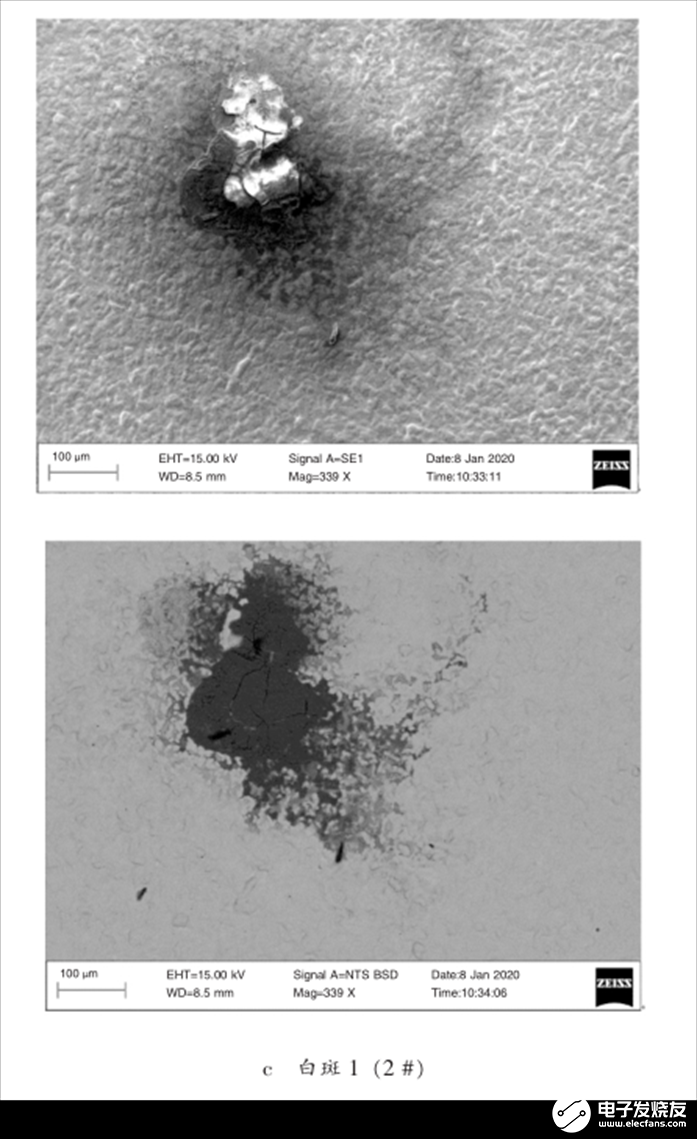

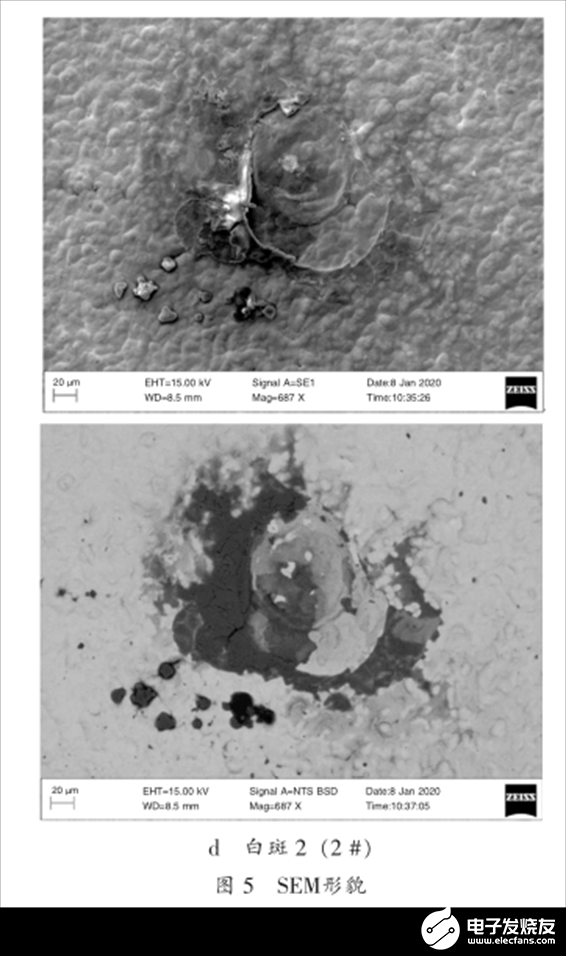

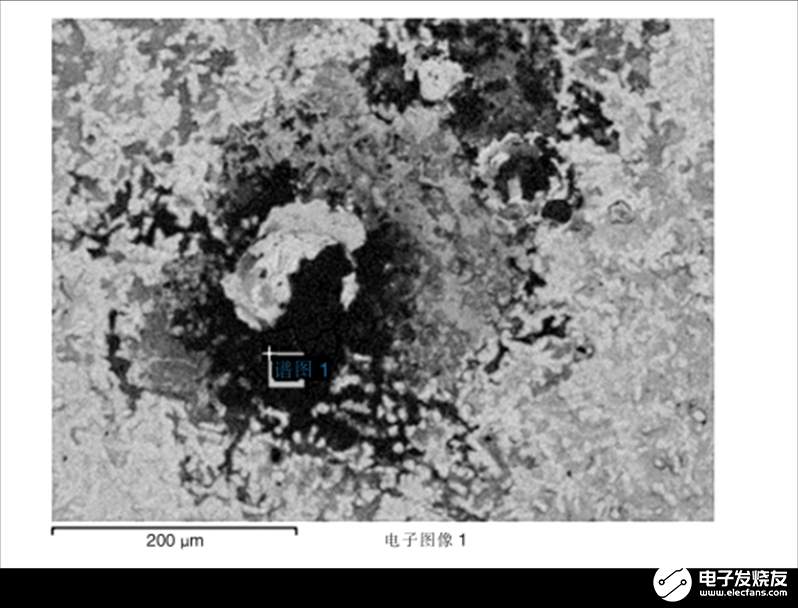

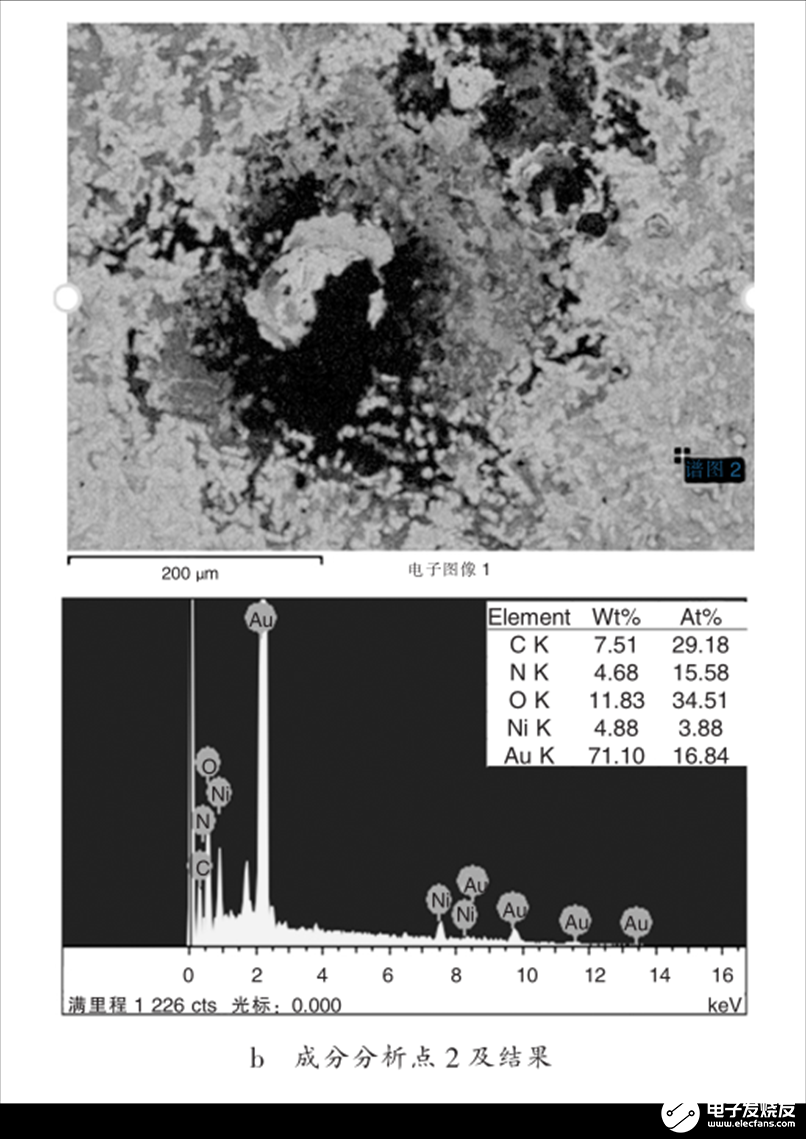

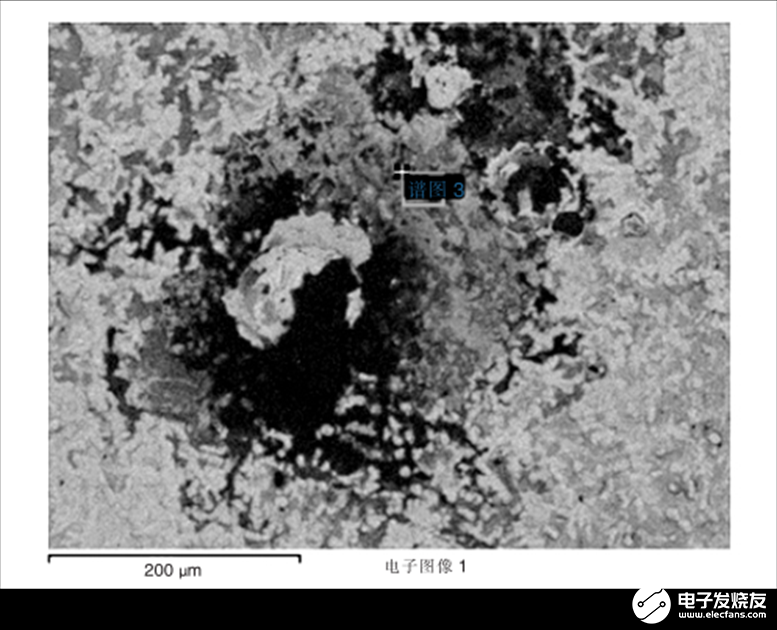

选取上述 1 # 、 2 # 器件, 针对其异常部位进行了 SEM 观察, 典型的形貌如图 5 所示。 其中,图 5a- 图 5b 中包含的两张照片均为同一个腐蚀点的照片,在 SEM 下采用不同的成像模式, 前一个均为二次电子成像,主要用来观察标本表面的晶相图, 后一个均为背向散射电子成像, 背向散射电子对标本的构成比较敏感,该图像适合观察成分差异, 由图可知,发白区域为镀金层, 发黑部位的成分需进一步地分析确认。

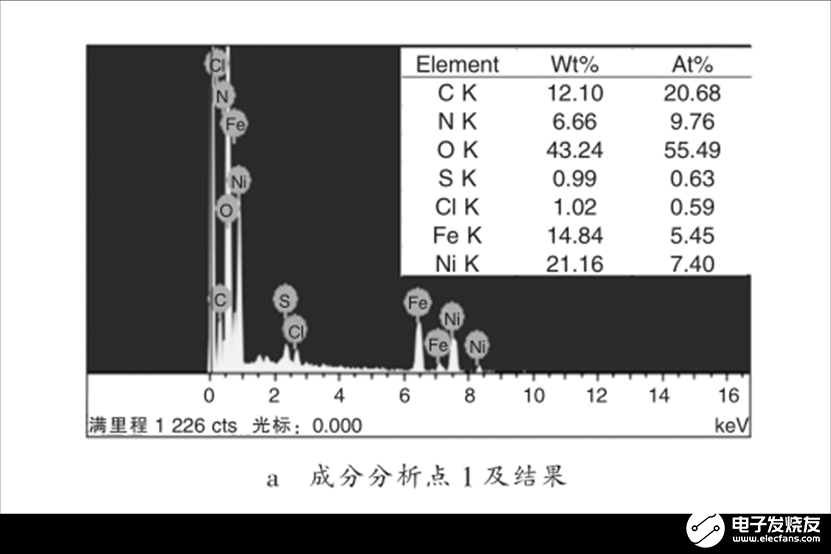

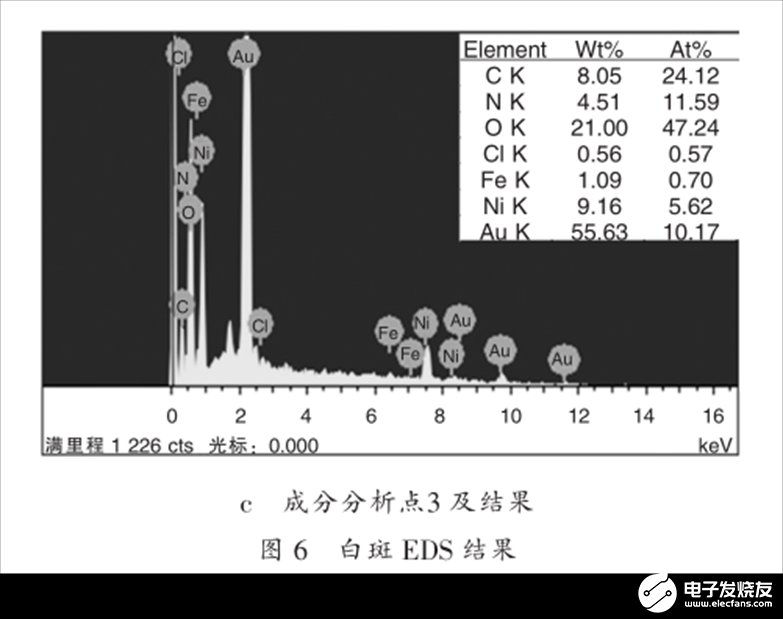

2.3 EDS 能谱分析

针对 SEM 照片不同颜色的区域进行了 EDS 能谱分析, 结果如图 6 所示, SEM 照片中发黑部位所含的元素为 Fe 、 Ni 、 S 、 Cl 、 O , 即镀金层已经被腐蚀, 主要材料为管壳边框基材铁镍合金;发白部位所含的元素主要为 Au 、 Ni 、 O , 主要占比为Au 元素;介于两种颜色之间的部位所含的元素为Au 、 Fe 、 Ni 、 S 、 Cl 、 O 。 由此可知, 白斑部位为管壳镀金层被腐蚀区域,该区域已出现下层管壳基材元素, 即 Fe 、 Ni 元素。

2.4 擦除验证

采用酒精棉签擦除方式对 3 # 器件进行了验证。擦除前, 3 # 器件的白斑肉眼可见, 利用酒精棉签擦除后,肉眼下腐蚀点消失, 在光学显微镜下对其进行观察,结果如图 7 所示, 从图 7 中可以看出在光学显微镜下也未见异常。

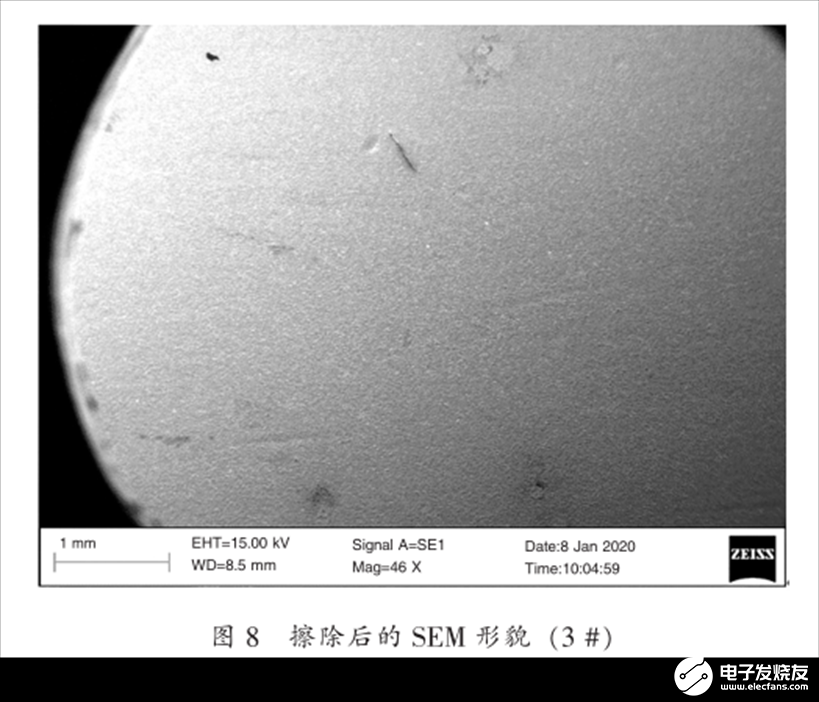

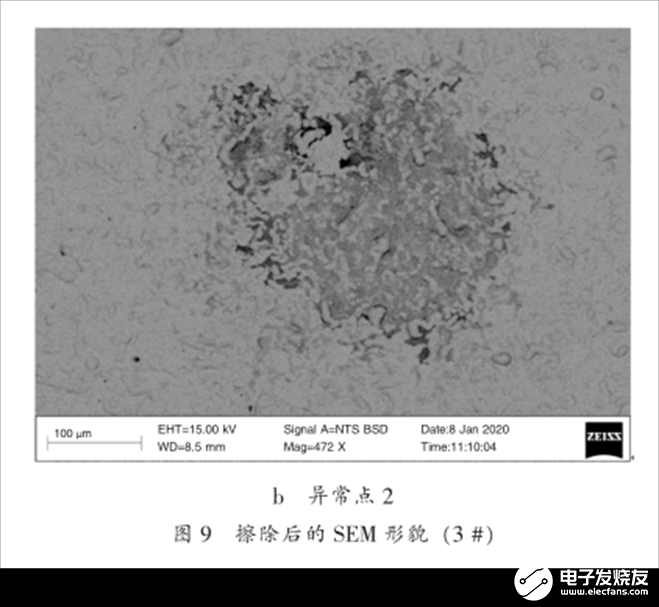

对擦除后的 3 # 器件进行了 SEM 观察, 放大倍数为 46 倍的 SEM 形貌如图 8 所示。 由图 8 可知,管壳表面依然存在异常区域, 只是在该放大倍数下异常现象不显著。

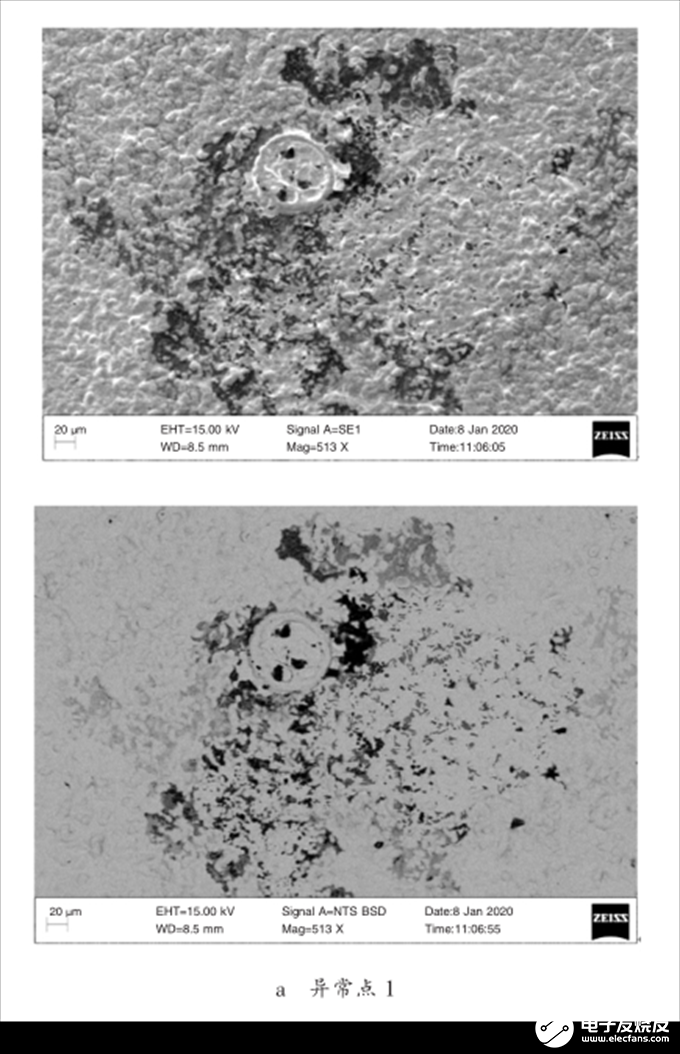

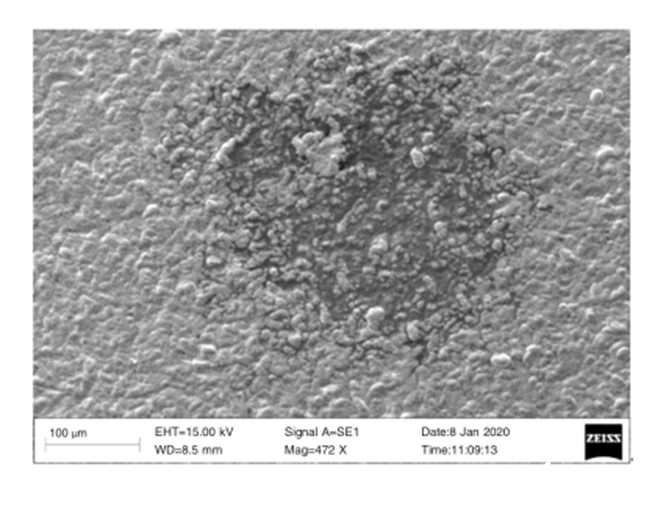

对上述存在异常的点在约 500 倍的放大倍数下进行观察,具体的形貌如图 9 所示。 由图 9 可知,存在明显的异常,依然存在腐蚀形貌, 同样露出下层管壳基材材料,可见光学显微镜下很难观察到这些细小的岛状分布的腐蚀颗粒。

综合上述分析可知,器件表面的异常点为管壳镀金层被腐蚀后所形成的, 并且已经露出了管壳基材材料。

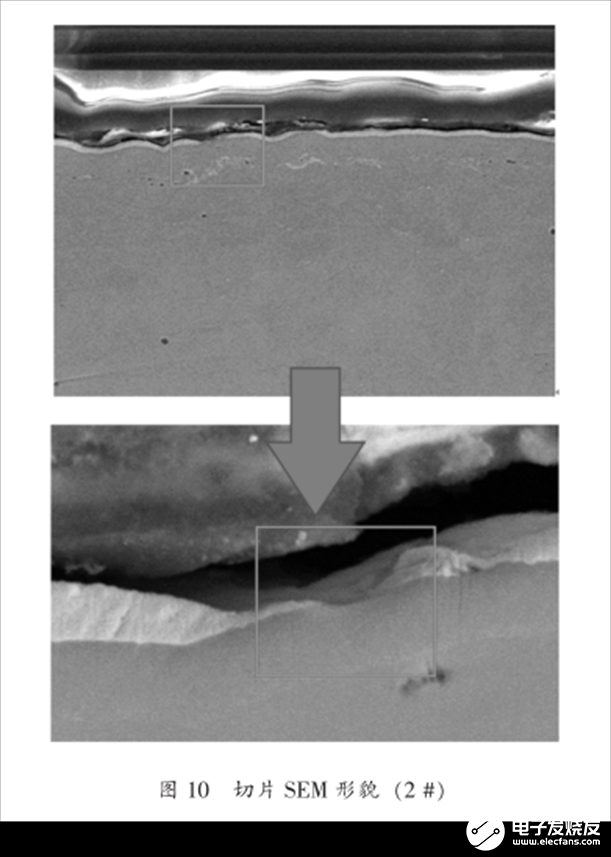

2.5 腐蚀点切片镜检

选取了 2 # 对腐蚀点进行了切片镜检,查看腐蚀点纵向结构, 具体的结果如图 10 所示。 由图 10可知,腐蚀点部位的金层已经消失, 露出了底层材料,与之前 SEM 形貌结果一致。

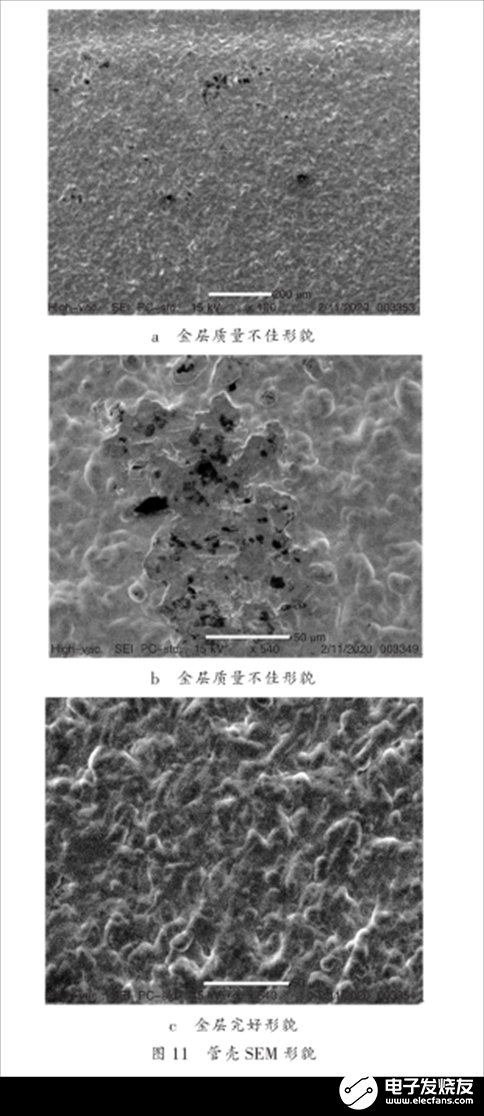

2.6 管壳排查

随机抽取了 3 只同批次库存管壳,对管壳外边框位置进行 SEM 观察, 其中, 1 只管壳边框位置发现镀金层质量不佳,即存在大量的片状的微孔,具体的形貌图如图11 所示。 由图 11 可知, 该形貌与腐蚀点用酒精棉签擦除后的形貌基本一致, 腐蚀点擦除后的 SEM 形貌如图 9 所示, 由此可知, 初始管壳就存在镀金层质量不佳的情况。

2.7 机理分析

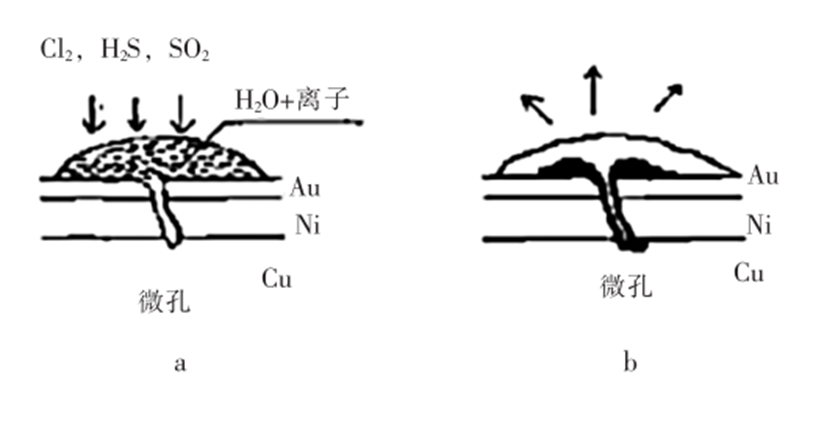

镀金层本身是不会发生腐蚀的,镀金件的腐蚀其实是因镀金层受到成本和机械性能限制, 厚度低于 2.5 μm , 存在孔隙 (上述电镜分析证实了这一现象),底层或中间层在潮湿等情况下发生电化学腐蚀, 形成腐蚀物扩散到镀金层表面而造成的。

薄的镀金样品通常存在微孔,即使在相当温和的环境下, 微孔中也会产生腐蚀产物并扩散至周围的金表面。

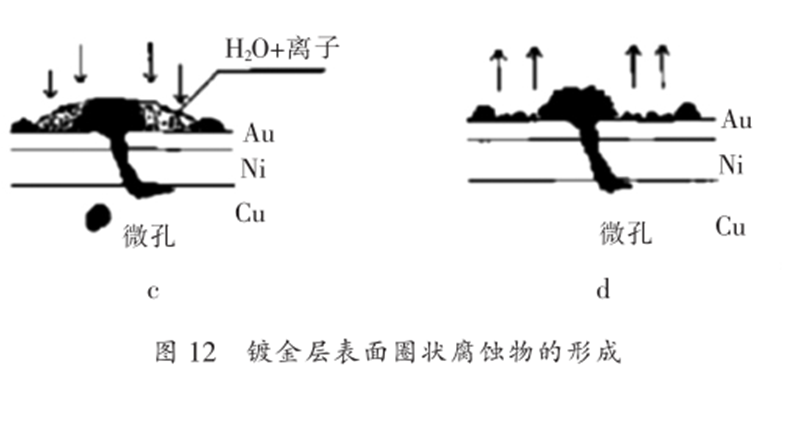

针对金层腐蚀机理,林雪燕等有如下论述[10] :当镀金表面的微孔区域吸附有水膜时, 空气中的腐蚀性气体,如 Cl 2 、 SO 2 、 H 2 S 等将溶解在水膜中而形成电解液,如图 12a 所示; 电解液由微孔的毛细孔作用进入微孔底部并和具有较低电极电位的 Ni发生反应, 这样在微孔中就形成一个原电池腐蚀过程而产生腐蚀物 (主要为氯化物、硫酸物等)。 腐蚀反应继续发生直至电解液已经饱和,由于腐蚀产物的体积远大于金属失去的体积, 所以腐蚀物就沿着微孔蔓延至镀金层表面并堆积在微孔区域附近,如图 12b 所示; 随着腐蚀时间的继续,当另一个水分子沉积在同一位置, 它将渗透至微孔中使原电池腐蚀重新开始, 更重要的是它将作为一次“潮水”推动腐蚀物远离微孔区域而停留在水分子的边缘,如图 12c 所示; 然后电解液在空气中蒸发, 而使腐蚀物以聚集的岛状晶体停留在原先被推至的位置,形成一个远离核的腐蚀圈,如图 12d 所示。

当一个更小的水滴又停留在相同的位置时,将再一次作为潮水推动腐蚀物离开微孔位置。 当它蒸发后, 由于第一次的腐蚀物的停留位置的阻挡作用,此次腐蚀物停留位置更靠近腐蚀核, 因此将形成内腐蚀圈, 当然, 在外腐蚀圈和内腐蚀圈之间的区域也会分布着腐蚀产物的沉淀物。

3 结束语

镀金层表面质量不佳,在长期的试验应力、 大气环境暴露下发生了腐蚀,针对该类情况, 需从以下 3 个方面考虑如何改善该问题: 1 ) 改进电镀工艺, 保证金层镀金质量; 2 ) 管壳检验环节抽样进行管壳外表面的 SEM 观察, 初步判断批次管壳镀金层质量; 3 ) 加强器件的防护, 保证管壳处于良好的状态。

-

jf_29500602

2024-07-07

0 回复 举报? 收起回复

jf_29500602

2024-07-07

0 回复 举报? 收起回复

-

图形反转工艺用于金属层剥离的研究2009-10-06 10361

-

专业封装代工COB,陶瓷金属等封装产品2014-05-29 7199

-

金属封装材料的现状及发展(下)2018-08-23 3094

-

SiC功率器件的封装技术研究2018-09-11 2917

-

声表面波器件的封装技术及其发展2018-11-23 3180

-

关于封装的失效机理你知道多少?2021-11-19 13287

-

金属腐蚀监测的光波导传感方法研究2011-02-11 775

-

高可靠功率器件金属封装外壳的技术改进2017-09-12 640

-

连接器退化机理:腐蚀对接触电阻的影响2019-09-28 3762

-

半导体集成电路金属封装常用类型有哪些?2023-01-30 3409

-

金属封装工艺介绍2023-04-21 6130

-

红外探测器金属、陶瓷和晶圆级封装工艺对比2022-10-13 4936

-

什么是渗透作用_金属封装又是如何发生渗透2024-11-22 1603

-

IC封装产线分类详解:金属封装、陶瓷封装与先进封装2025-03-26 2154

-

TRACO POWER推出新一代金属封装AC/DC电源模块2025-04-08 1071

全部0条评论

快来发表一下你的评论吧 !