一文搞懂扫描电镜(SEM)技术解读与大功率半导体模块封装解析

描述

作者:《老千和他的朋友们》 在此特别鸣谢!

扫描电镜(SEM)是利用电子束扫描样品表面,产生二次电子等信号,通过检测这些信号来获取样品表面形貌、成分等信息。

SEM的优点是分辨率高,可观察到纳米级别的细节,景深大,能清晰呈现三维形貌,可同时进行成分分析。

1. SEM技术简介

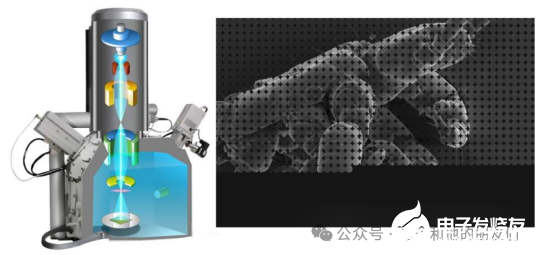

从本质上讲,SEM "观察"样品表面的方式可以比作一个人独自在暗室中使用手电筒(窄光束)扫描墙上的物体。从墙的一侧到另一侧进行扫描,手电筒再逐渐向下移动扫描,人就可以在记忆中建立起物体的图像。SEM是用电子束代替了手电筒,并用电子探测器代替眼睛,用观察屏幕和照相机作为图像存储器。

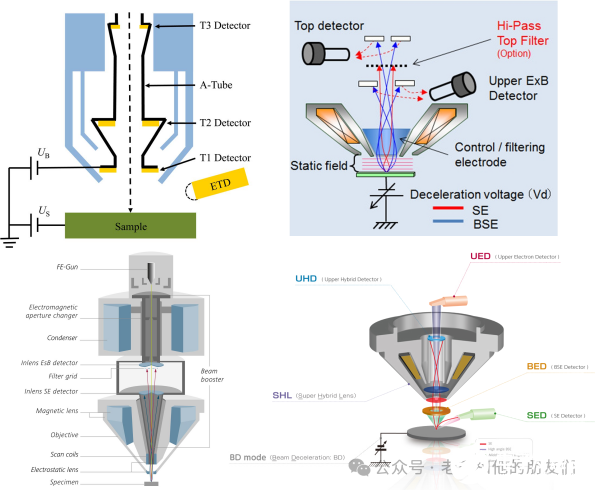

图1 SEM镜筒结构及光栅扫描成像示意图

电子是原子中带负电荷的粒子。在光镜中,光子由玻璃透镜聚焦。在电镜中,电磁铁用于聚焦电子。电子束与样品表面的相互作用会影响获得的图像。

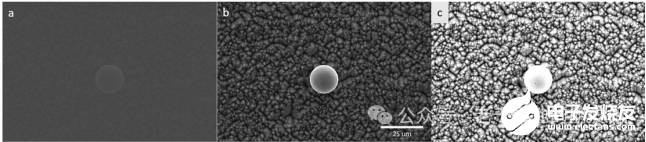

SEM可以提供跨微米和纳米尺度研究,分辨率通常在3-0.5nm之间,最高的分辨率可以达到0.4nm。SEM通常可将样品的细节放大约10倍至30万倍(底片倍数的有效放大倍数)。此外,SEM图像上通常会提供一个刻度条,刻度条用于计算图像中特征的大小。

备注:目前存在一些行业标准和规范,用于评估扫描电镜的分辨率性能。这些标准通常基于特定的测试方法和指标。然而,需要注意的是:不同的扫描电镜型号和制造商可能会有略微不同的分辨率测量方法和标准。实际测量结果还可能受到多种因素的影响,如样品制备、成像条件等。

图2 SEM图像的底部都会带刻度尺,以衡量物体的实际尺寸大小

在扫描电镜中,通常涉及到两个倍数,一个是底片倍数,一个是显示倍数。底片倍数,指扫描电镜获取图像时,实际拍摄到5英寸底片上的放大倍数。显示倍数是指在显示器上显示的放大倍数。

初学者搞不清楚底片倍数和显示倍数的区别,同样的细节长度,显示倍数通常会比底片倍数高2-3倍,因此,衡量物体尺寸的大小看标尺刻度,而不是放大倍数。

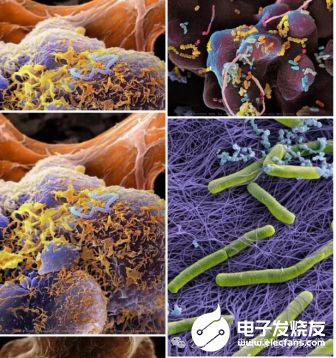

此外,SEM图像没有颜色(但可以人工着色),看起来可能立体感强(景深大),而且只显示样品的表面或次表面细节(电子束对样品的穿透力极小)。

图3 通过软件着色的SEM图片

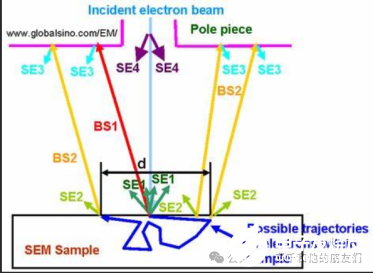

SEM上的探测器通常可接收两种不同类型的电子信号:二次电子(SE)或背散射电子(BSE)。一般来说,SE图像中的灰色阴影衬度是由样品的形貌造成的,BSE图像中的灰色深浅衬度是由样品中不同物相的平均原子序数决定的。

从某种意义上说,可以简单的把SE理解为形貌像,尽管如此,也不是绝对的。但不能简单的把BSE理解为成分像,有两个原因,第一,BSE也能反应形貌特征,也是很通用的技术,比如4-6分割的外环半导体BSE探测器,或者低加速电压下的BSE信号,因为相互作用区浅,也能反应形貌细节。第二,BSE反应的是不同的相之间的成分对比度,而不是元素的对比度,比如氧化铝和氧化锆之间有差异,而不是指氧和铝,或氧和锆之间的元素对比度差异。另外需要注意的是,闪烁体探测器可以同时接收SE和BSE,也就是存在一定的混合信号。

2. SEM的应用

SEM是一种广泛应用于科学和工程领域的技术。最常见的应用领域包括材料科学、生物科学、地质学、医学和法医学。SEM还可用于创作数字艺术作品。

SEM技术可以对样品的形态进行成像(如粉末颗粒,块状材料、涂层、切片材料),通过BEE散射电子可以对不同的物相进行成像,也可利用生物样品中的金属和荧光探针对分子探针进行成像,或进行微米和纳米光刻。

此外,SEM也可在观察样品时同时加热或冷却样品(需要特定类型的平台),以及观察湿润的样品(仅适用于环境SEM)。可以分析来自样品的X射线,进行微区元素分析(需要EDS或WDS探测器),也可以研究半导体的光电特性(需要阴极荧光CL探测器),还可以观察晶体材料的晶粒取向或晶体取向图,同时研究平面样品中的异质性和微应变等相关信息(需要EBSD探测器)。

图4 SEM上可安装的各种附件

材料科学:SEM是用于基础研究、质量控制和失效分析的重要工具。它是一种适用于检测金属、合金、陶瓷、聚合物和生物材料的技术。SEM在许多课题中发挥着关键作用,包括纳米管和纳米纤维、高温超导体、介孔结构、合金强度等。如果没有SEM提供的数据,高科技发展的许多方面--航空航天、电子、能源、催化、环境、光子学、化学--都将无法实现。

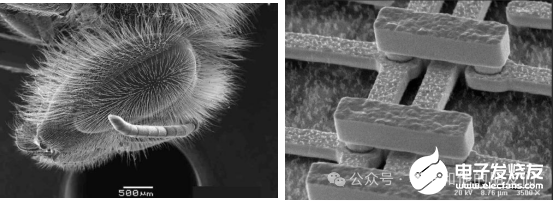

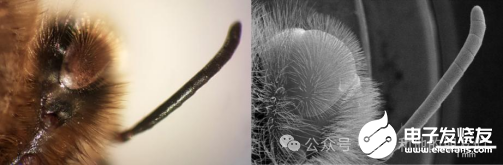

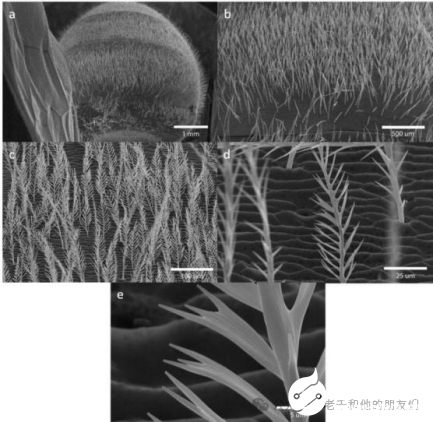

生物科学:在生物科学领域,从昆虫和动物组织等大型物体到细菌等小型物体都可以用SEM进行研究。SEM可用于昆虫学、考古学、植物科学、细胞研究和分类学等领域。

地质学:SEM在土壤和地质样品调查中很常见。通过形态分析可以了解风化过程。通过BSE成像可以看到成分差异。显微分析可提供样品中特定元素组成的详细信息。因此,SEM是采矿业非常有用的表征工具。

医学科学:医学研究人员可使用SEM比较血细胞和组织样品,以确定病因。SEM的其他用途还包括研究医学及其对病人的影响,以及研究和开发新的治疗方法。

法医学:在法医学中,警方实验室使用SEM来检查和比较证据,如金属碎片、油漆、墨水、毛发和纤维,以提供某人有罪或无罪的证据。通过仔细检查,刑侦人员能够确定从犯罪现场收集到的样品是否具有与刑侦人员所设想的情景相匹配的特性。

数字艺术:从SEM中提取的图像本身通常非常精美,但也可以修改为数字艺术和引人注目的营销图像。

下文并不准备详细解读SEM的附件技术,仅对SEM成像技术本身进行讨论。SEM相关的先进附件表征技术会在后续的专题中讨论。

3 . SEM与光镜有何不同?

与光镜(LM)相比,SEM在三个关键优势:

1高倍率下的分辨率:分辨率可以定义为两个紧密相对的点之间的最小距离,在这个距离上,它们可以被识别为两个独立的实体。光镜的最佳分辨率约为 200 nm,而常规的SEM的分辨率优于3nm,场发射SEM的分辨率普遍<1nm。

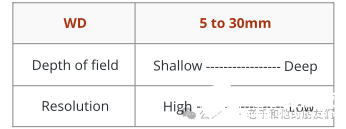

2 景深: 这是图像中出现焦点的试样高度。SEM的景深是LM的 300 多倍。这意味着可以获得很好的形貌细节。对于许多用户来说,试样图像的三维(3D)外观是SEM最有价值的特点。这是因为,即使放大倍数较低,此类图像也能提供比 LM 所能提供的更多有关试样的信息。下图是蜜蜂的头部,显示了眼睛和触角。请注意,在SEM图像(右图)中,天线全部对焦。

图5 来自光学显微镜和SEM的两张并排图像,蜜蜂的触角。

3 显微分析:SEM可对样品成分进行分析,包括化学成分信息以及晶体学、磁学和电学特征。

4. SEM的技术限制

很难对潮湿或液体样品成像。电子束需要真空,当液体从样品中抽出时,湿的样品可能会破坏真空,这也会对电镜造成损坏。多数情况下,潮湿的样品需要干燥,而且SEM不涉及液体、化学反应和气-气系统的实验。不过,环境扫描电镜(ESEM)可以进行这些实验。

高加速电压下成像需要镀导电膜。如果样品不导电,在常规加速电压下(>5KV)由于带负电的电子束与样品的相互作用(入射电子到达样品时样品将带负电,然后电子束被样品排斥)而无法形成图像。大多数本身不导电的样品需要涂上一层薄薄的金属或碳使其导电,然后才能在SEM中成像。只有在低加速电压下,才可能实现不导电样品不镀导电膜成像。

不能形成彩色图像。由于电子波长远小于可见光波长,因此SEM图像是单色的(灰度),而不是彩色的。从 SEM 看到的任何彩色图像都是通过后处理技术着色的。SE图像是最常见的SEM图像形式,实际上是探测器收集到的电子的强度衬度图。SEM 图像是以单色灰度数字图像的形式显示的,其中每个像素都只包含强度信息,灰度从强度最弱的黑色到强度最强的白色不等。

很难精确测量高度。SEM无法量化小尺寸的表面粗糙度,而原子力显微镜(AFM)适合对表面粗造度及垂直精度表征。SEM无法直接测量高度(z轴),这通常需要两幅相对倾斜的图像来创建三维图像,并需要专门的处理软件。

很难对表层以下的结构成像。由于电子束与样品之间的相互作用体积很小,因此SEM无法在样品表面以下成像。要检查次表面结构,必须切割样品的横截面,这通常需要借助宽离子束抛光(BIB)或者聚焦离子束(FIB)加工的帮助。

无法原子成像。SEM的分辨率不足以对单个原子成像。此外,用SEM对小于1微米的区域进行元素定量分析非常困难。这是由于电子束与样品之间的相互作用体积通常在微米范围内。可以通过降低电子束加速电压来减少相互作用体积。然而,信号的相应减少会导致难以获得有用的定量数据。

无法成像带电分子。SEM也无法可靠地成像在基质中移动的带电分子或离子。例如,某些物质(如Na+)在电子束下会挥发,因为负电子束会对带电物质产生作用力。

尽管很多电镜室规定不检测磁性材料,但这只是出于管理上的需求,而不是技术本身的限制。SEM可以用于观察磁性材料的表面形貌、结构和成分等特征。不过,在观察磁性材料时需要注意一些问题,例如磁性材料可能会受到磁场的干扰,导致图像失真或不清晰(需要消磁处理),在物镜强磁场模式下,磁性材料可能会吸附在极靴上,污染镜筒(需要固定好样品,设置合理的工作距离,至少>5mm)。

5. SEM的结构

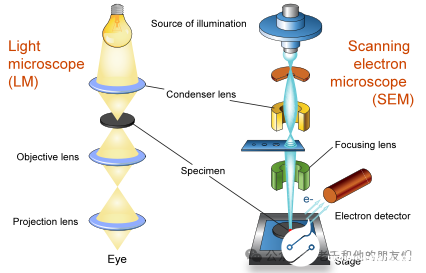

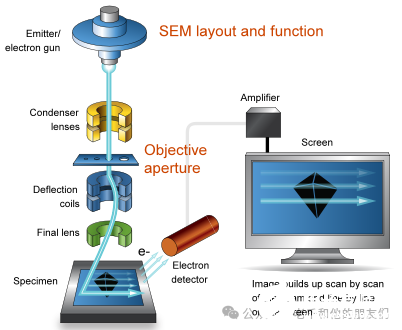

SEM的结构在许多方面都类似于光镜,这两种显微镜都有照明光源(灯泡与电子光源)、聚光透镜(玻璃透镜与电磁透镜)、探测器(眼睛与电子探测器)。在讨论SEM时,经常会将这些特征进行比较。

图6 光镜和SEM结构类比

SEM使用电子枪产生的高能电子束,经磁透镜处理后聚焦于试样表面,并在试样表面进行系统扫描(光栅扫描)。与光镜中的光不同,SEM中的电子永远不会形成样品的真实图像。

SEM图像是电子束以矩形扫描模式(光栅)逐点照射样品的结果,每个点产生的信号强度反映了样品的差异(如形貌或成分)。观察屏与试样上的电子束同步扫描,试样上的点与图像观察屏上的点之间是一对一的关系(逐点平移)。通过减小试样上扫描区域的大小来提高放大率。

图7 SEM成像原理示意图

为了在图像中产生对比度,电子束与试样相互作用产生的信号强度必须在试样表面进行点对点测量。试样产生的信号由电子探测器收集,通过闪烁器转换为光子,在光电倍增管中放大,然后转换为电信号,用于调节观察屏幕上的图像强度。

SEM的主要组成部分包括:电子枪、真空系统、水冷系统、镜筒、样品仓、探测器和成像系统。

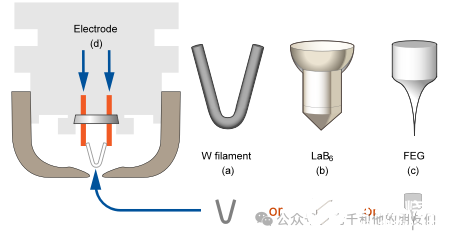

5.1 电子枪的工作原理

电子枪指的是SEM产生电子束的顶部区域。最简单、最便宜的电子枪使用发夹钨灯丝来产生电子,其他更昂贵的电子枪使用六硼化镧(LaB6)或单晶钨。对于LaB6或单晶钨,要发射电子要么进行加热,要么使用较大的电势将电子从晶体中拉出,或者两者兼而有之(肖特基热场电子枪)。

电子枪产生电子源(由脱离原子的自由电子组成),并在1-30kV的能量范围内被加速。传统的电子枪由三部分组成,即一根灯丝、一个Wehnelt(栅)帽和一个阳极 。在热发射灯丝中,钨丝被灯丝电流加热至白热化,这导致了热电子的发射,发射出的电子克服了材料的功函数能量。

图8 钨灯丝电镜韦氏帽组件https://picture.iczhiku.com/weixin/message1595825193008.html

灯丝被Wehnelt 帽包围,Wehnelt帽封闭在灯丝组件上,中心有一个小孔,电子从小孔中流出。电极引脚通过绝缘盘与灯丝相连,并将电流输送到灯丝。

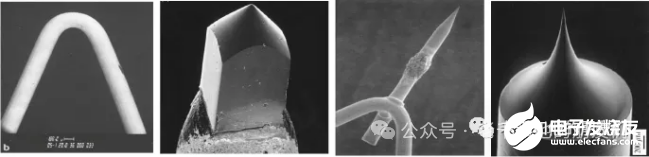

图9 (a-c)显示了三种灯丝类型:a)钨丝;b)六硼化镧晶体 LaB6, c) 钨单晶(用于场发射枪:FEG)。钨丝发夹丝的尖端直径约为10微米,而钨晶体的尖端则要窄得多,约100nm。

在Wehnelt帽下面有一个阳极,它带正电,能吸引电子离开灯丝。如果灯丝断裂,就无法产生电子。

阳极上的孔可以让一部分电子通过透镜继续沿着镜筒向下运动,从而产生更小、更聚焦的电子束。撞击阳极的电子通过接地返回高压电源。通过阳极孔离开的那部分电子束称为发射束流。

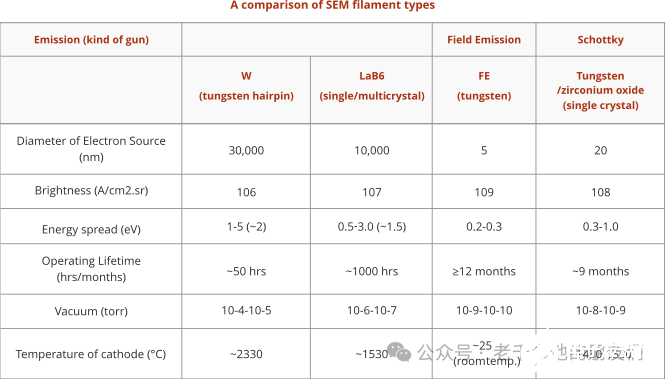

电子枪可分为两类:热电子枪和场发射电子枪。热电子枪包括常规钨灯丝或六硼化镧灯丝,场发射包括冷场和肖特基热场灯丝。

图10 不同电子枪灯丝尖端形状:从左往右依次是W灯丝、LaB6灯丝、肖特基热场发射和冷场发射灯丝

LaB6电子枪由六硼化铋镧晶体制成,装在一个专门的外壳中。这种材料是一种熔点很高的耐火陶瓷材料,加热后产生电子。与常规W灯丝相比,它具有使用寿命更长的优点。

场发射枪 (FEG) 使用尖锐的单晶W线灯丝,灯丝电流不会加热灯丝。相反,电子被一个称为提取电压的强大静电场从灯丝上拉走(由于不加热,属于室温,也称冷场)。与热灯丝相比,FEG 具有明显的优势,包括电子虚拟源尺寸小得多、电流大、亮度高、能量分布小和寿命长。这些优势使 FEG-SEM成为用于高倍率下的高分辨率成像。

然而,尽管FEG 发射枪为高分辨率SE成像提供了最相干的电子源,但却最不适合大束流分析,例如通常需要数十纳安的背散射电子衍射成像分析(EBSD)。

与冷场电子枪相比,肖特基场发射电子枪具有一些优势。主要优点是束流稳定性更好,对真空的要求不严格,而且无需定期闪烁发射器(每天短时间加热冷灯丝)来恢复发射电流。

目前,越来越多的高分辨FEG SEM使用肖特基电子枪,一个显著优点是电子束束流高且稳定(目前可达到>100nA),而空间分辨率几乎不会降低。

图11 不同灯丝类型的参数比较

备注:现代肖特基热场SEM的最大探针束流可以达到上百nA,冷场SEM也可实现20nA的探针束流;现在的冷场SEM电子枪采用柔性技术,可以实现更稳定的电子束发射,也不需要人工手动Flashing;关于灯丝寿命,由于冷场电子枪没有氧化锆层,普遍认为寿命比肖特基热场更长,但如果不考虑高分辨的性能,即便氧化锆层消耗完,热场灯丝依旧可以继续工作,从这个角度看,两者的灯丝寿命不相上下,3-10年的寿命都是可能的。

5.2 常规钨灯丝的饱和点

常规钨灯丝电子枪的灯丝电流必须设置正确。过低的电流会导致图像亮度不足,而过高的电流则会缩短灯丝的使用寿命。有些样品对电子束特别敏感,甚至会熔化。如果出现这种情况,应关闭电子束并将样品从样品仓中取出。

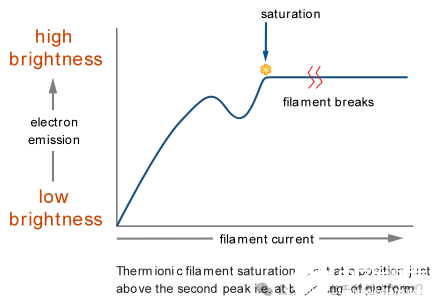

电子枪的两个重要参数是产生的电流大小和电流的稳定性。电子束在饱和点时最为稳定。需要恒定的束流才能生成高质量的图像,因为所有图像信息都是以时间函数的形式记录的。

电镜照片是强度值的扫描图像,要获得高质量的显微照片,最好使用较慢的扫描速度(可长达几分钟)。在图像采集过程中,灯丝发射的任何变化都会影响扫描中该点的图像强度,这将产生质量较差的图像,因为整个图像的亮度都会不同。恒定的束流取决于灯丝是否达到饱和。

理解常规钨灯丝电子枪的一个重要因素是要了解灯丝的饱和度。通过灯丝的电流越大,电子的发射就越多。然而,在发射达到最大值时会有一个点,这就是所谓的饱和点。在饱和点点之后,电子发射并不会越多,相反它只会缩短灯丝的寿命,甚至可能使灯丝过早断裂。

从灯丝电流与电子发射(或亮度)的关系图中可以看出这种关系。在常规SEM的保养中,判断灯丝饱和是用户的一项重要任务。作为电镜技术员,实现灯丝饱和有几个重要的注意事项。

图12 常规钨灯丝的饱和点示意图

灯丝不能调得太快,否则会"烧断"。对准良好的电子枪通常会在灯丝电流增大时出现一个 "假峰值"(见图),这是灯丝表面的某些位置先于电子枪达到发射温度的结果。随着灯丝电流的增加,假峰值会逐渐消失,最终形成一个小而紧密且更稳定的电子束。

对于用户来说,这个假峰值可以通过探针电流(亮度)的增加观察到,随后发射下降,当灯丝电流增加到饱和点时,探针电流进一步增加。

如果电子枪没对准,就不会出现假峰值,只能观察到一个最大发射峰值。当灯丝电流增大到超过这个峰值时(因为操作员在寻找下一个峰值),束流(亮度)会继续下降,而不是上升。

如果认识不到这一点,很容易因使用过大的灯丝电流而导致灯丝烧断。在使用昂贵灯丝(如LaB6 和场发射枪)的SEM,软件系统会自动设置饱和点,以避免粗心的用户过快调高灯丝电流。

5.3 真空系统

大多数SEM至少使用两类真空泵来达到产生稳定电子束所需的真空度。机械泵用于粗抽真空,涡轮分子泵可达到更高的真空度。如果试样潮湿或正在脱气,则抽气时间会更长。除非是专门为潮湿样品设计的环境扫描电镜,否则在将样品放入显微镜之前必须先将其烘干。

要将试样放入样品仓中,先给样品仓排气(让干燥的空气或氮气进入),然后将试样放置在平台上,再将抽上真空)。

涡轮分子泵:涡轮分子泵(TMP)由一系列安装在一起的成对转子风扇叶片组成。每对转子中,一个转子旋转(涡轮叶片),另一个静止(定子叶片)。旋转的转子通过泵将气体分子向下抽取到抽气点。

离子泵:离子泵用于需要极高真空度的场合泵,真空度必须非常高,离子泵才能发挥作用。离子泵通过电离腔内的气体来工作,施加强大的电势,离子被加速进入固体电极并被其捕获。离子注入泵不含活动部件或油,因此清洁且不会产生振动。因此是高分辨率仪器的理想选择。

高真空模式是SEM的正常工作模式。高真空可最大限度地减少电子束在到达试样之前的散射。这一点非常重要,因为电子束的散射或衰减会增大探针尺寸,降低分辨率,尤其是在SE 模式下。高真空条件还能优化二次电子的收集效率。

许多SEM也可以在 "低真空模式 "下运行。由于背散射电子和特征 X 射线的能量通常高于二次电子,因此它们的检测并不严重依赖于试样室中保持的高真空。因此,BSE 和X射线探测器可以在低真空运行模式下使用。在这种模式下,会有少量空气泄漏到样品室中,使样品电离并减少绝缘样品的表面电荷。

水冷系统:许多电镜都包括一个水冷系统。冷水机的作用是保持20°C 的恒温,以维持物镜中的磁透镜正常工作。如果冷却器出现故障,磁透镜会发热,SEM就会自动关闭。

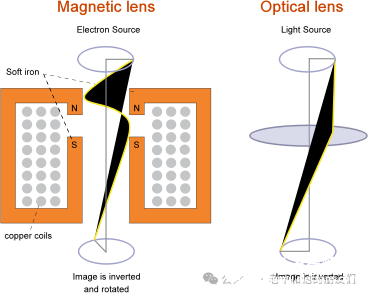

5.4 电磁透镜

一系列电磁透镜和光阑用于缩小电子源的直径,并将一束聚焦的小电子束照射到试样上。透镜系统由聚光透镜、物镜和扫描线圈组成。光镜中透镜的作用是将光的路径改变到所需的方向。玻璃或透明塑料可以弯曲光线,因此被用于光学透镜。电子不能穿过玻璃或塑料透镜。因此,它们不适合用于电镜。

图13 电磁透镜聚焦电子示意图

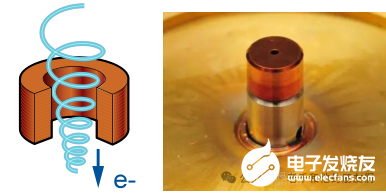

电子是带电粒子,因此其运动轨迹可以被磁场弯曲。电子透镜由铁磁材料和缠绕铜线制成。这些透镜产生的焦距可以通过改变通过线圈的电流来改变,它们被称为电磁透镜。

磁场弯曲电子路径的方式与玻璃透镜弯曲光线的方式类似。在磁场的影响下,电子呈现螺旋状路径,沿着磁柱螺旋向下运动。在低倍放大镜下,通过上下改变焦距使图像旋转,就能轻松演示这种螺旋路径。

图14 在电磁场作用下,电子呈螺旋聚焦运动,并在狭窄的衬管中运行

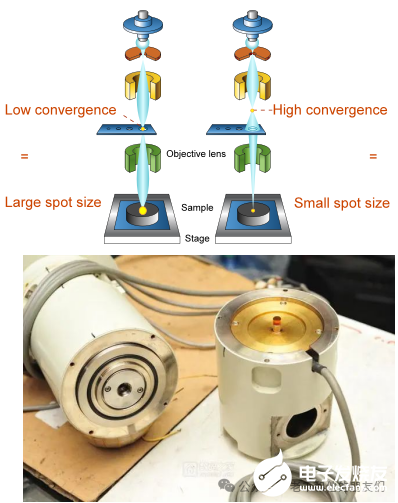

SEM中通常有两组透镜:聚光透镜和物镜。电子束首先穿过聚光透镜。聚光透镜将电子束的锥体会聚到其下方的一个点上,然后锥体向外发散,再由物镜会聚到样品上。

5.5 聚光透镜

初始的会聚可能发生在不同的高度,即靠近透镜或远离透镜。离透镜越近,会聚点的束斑直径越小。距离越远,会聚点的直径就越大。因此,聚光透镜的电流控制着初始束斑的大小,被称为束斑大小控制。初始会聚点(也称为交叉点)的直径会影响电子束在样品上形成的最终束斑直径。聚光透镜也控制到达试样的电子束强度。

图13 聚光透镜控制着初始束斑的大小

5.6 物镜

物镜的主要作用是将电子束聚焦到样品上。物镜对电子束在试样表面的束斑直径也有一定的影响。如果聚光透镜没有正确对准,物镜就无法达到最佳效果。与聚焦不足或聚焦过度的电子束相比,聚焦后的电子束在试样表面产生的束斑更小。这意味着分辨率会更高。

图14 物镜会聚作用示意图及实物图

5.7 扫描线圈及消像散线圈

SEM图像的形成,是需要扫描系统逐点逐行地构建图像。扫描系统使用两对电磁偏转线圈(扫描线圈),它们沿着一条线扫描电子束,然后将线的位置移到下一次扫描,这样就能在试样和观察屏幕上生成矩形光栅。

第一对扫描线圈使电子束偏离光轴,第二对扫描线圈使电子束在扫描的支点处回到光轴上。扫描线圈使电子束在试样表面水平和垂直方向上偏转。这也称为光栅化。

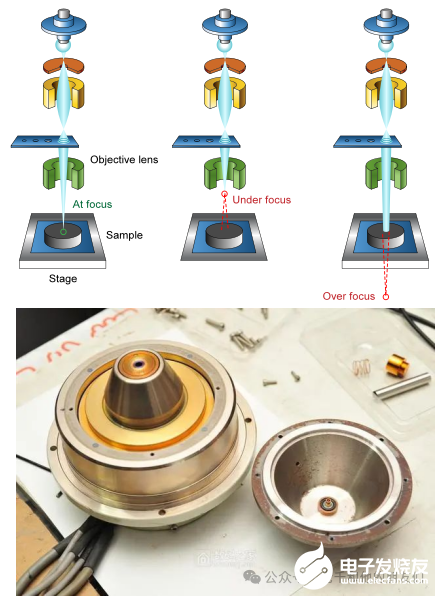

消像散线圈是扫描电镜中的一个重要部件,它主要用于校正电子束的像散现象。

像散是指电子束在通过磁场时,由于磁场不均匀或电子束本身的原因,导致电子束的聚焦点不在同一平面上,从而使图像产生模糊或失真。消像散线圈的作用就是通过产生一个与像散方向相反的磁场,来抵消像散的影响,使电子束能够聚焦在同一平面上,从而提高图像的清晰度和分辨率。

消像散线圈通常由两组线圈组成,一组为水平消像散线圈,另一组为垂直消像散线圈。这两组线圈可以分别对电子束的水平和垂直方向进行像散校正。在使用扫描电镜时,需要根据具体的情况来调整消像散线圈的电流和位置,以达到最佳的像散校正效果。

图15 像散效果示意图及消像散线圈示意图

5.8 样品台

试样架固定在试样台上。可以沿 X、Y(在试样平面内)和 Z(与试样平面垂直)方向手动移动平台。Z向调节也称为试样高度。大多数试样平台还可以旋转和倾斜试样。

5.9 探测器

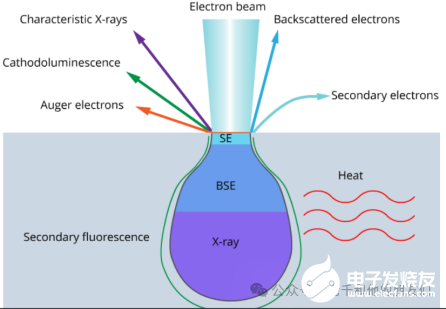

一旦电子束到达样品并与之发生相互作用,就会产生几种不同的信号。最常用的信号包括二次电子(SE)、背散射电子(BSE)、X 射线、俄歇电子和光子。

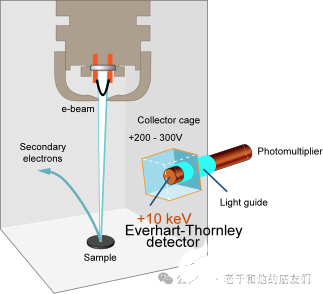

二次电子探测器:SE成像是记录形貌信息的最佳选择。SE的能量较低(2 -50 eV),它们只从靠近样品表面的地方射出。为了吸引(收集)这些低能电子,需要在探测器前端施加一个小偏压(通常约为+200至300V),将负电子吸引到探测器上。常见的SE探测器是Everhart-Thornley探测器。

备注:严格意义上说,E-T探测器并不是纯粹的SE探测器,是SE1,SE2和SE3及极少BSE的混合信号。其中,SE2 是BSE在逃逸样品表面时产生的信号,SE2是BSE撞击样品仓壁产生的信号。

图16 ET探测器原理示意图

目前在场发射电镜中,都会在镜筒内安装SE探测器,目的是为了更好的分离SE1和SE3,从而实现高分辨成像,尤其是低加速电压下的高分辨成像。不同的电镜型号会有不同名称的SE探测器,比如赛默飞的T2探测器,蔡司的Inlens探测器,日立的UP探测器,JEOL的UHD探测器,TESCAN的In-Beam探测器等。对于某些探测器来说,还可以实现SE和BSE信号的剥离,选择不同的参数,就可以获得不同的信号。

图17 现代场发射扫描电镜镜筒内探测器示意图:赛默飞,日立,蔡司,JEOL

背散射电子探测器(BSD):半导体BSE探测器(BSD)通常安装在物镜极靴下方,以光轴为中心。入射电子束扫描试样表面时会产生BSE,其产生量受样品的形貌、物理和物相的平均原子序数特性控制。BSE的能量比SE高,且来源比SE的范围更深,因此可以提供样品次表面以下的信息。

目前在场发射电镜中,除了BSD,还会在镜筒内安装BSE探测器,可以是固态半导体BSE探测器,也可以是闪烁体BSE探测器,不同的设备型号安装的位置也不相同,性能也会有所差异,但主要的特点都是可以在低加速电压下进行BSE成像。

能量阈值是半导体背散射探测器的一个重要参数,指的是探测器能够检测到的背散射电子的最小能量。能量阈值的设置会影响探测器的灵敏度和对不同元素的分辨能力。较低的能量阈值可以提高对低能背散射电子的检测,从而增加对轻元素的信息获取。然而,过低的能量阈值可能会导致噪声增加。相反,较高的能量阈值可以减少噪声,但可能会降低对轻元素的检测灵敏度。

X射线探测器:当电子束与样品相互作用时,会发射出特征X射线。这些特征X 射线的能量取决于样品中存在的元素。检测样品发射的 X 射线的最常见设备是能量色散X射线光谱仪,简称能谱仪(EDS)。EDS探测器基于半导体晶体。最常见的两种类型是锂漂移硅和硅漂移探测器(SDD)。在2005年后,EDS的配置基本都是SDD探测器。

CL(阴极荧光)探测器:阴极射线发光(CL)是指材料在电子束的刺激下发射光子。根据样品的成分和结构,发光的波长范围从紫外线到红外线。光被光学系统收集,然后被送入单色仪,在那里被分离成不同的波长。

CL探测器利用材料在电子束激发下产生的阴极荧光来获取信息。灵敏度高,能够检测到微弱的荧光信号。较好的空间分辨率,可以提供材料表面的高空间分辨率图像(微米级)。不仅能用于分析材料的成分、结构、缺陷等,还能研究半导体材料的电学和光学性质,以及细胞成像等。

6 电子束与样品的相互作用

当电子束撞击样品时,与样品中的原子发生相互作用后,会产生多种结果。一些电子会从样品中反弹回来(背散射电子),另一些电子则会撞击原子,使电子发生位移,进而从样品中出来(二次电子);

此外,X射线、光或热(在样品中)的产生也可能是相互作用的结果。一般来说,大部分能量都以热的形式耗散出去。只要收集这些从材料中出来的信号(电子或光子),以生成传统的 SEM 图像或微区分析图像。

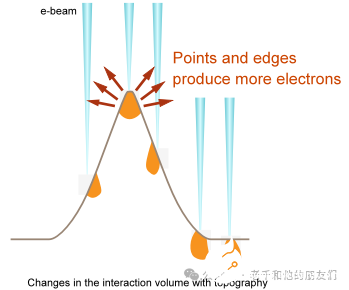

SE从样品表层逸出,生成的图像可显示表面的特征。边缘结构往往特别明亮,因为SE很容易从样品的这些边缘特征中逸出。不过,还有其他多种因素会影响 SE图像中特征的亮度。

图18 相互作用区示意图

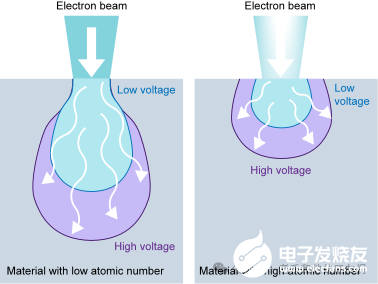

产生SE、BSE和X射线的范围形状,有泪滴状,也有半圆状,这种形状被称为相互作用体积,其深度和直径取决于加速电压和试样的密度。作用区体积的顶部约15nm为可收集SE的区域,顶部40%为可收集BSE的区域,整个区域都可收集 X 射线。

电子-物质相互作用可分为两类:弹性散射和非弹性散射 弹性散射:试样内的电子轨迹会发生变化,但其动能和速度基本保持不变。其结果是产生BSE。 非弹性散射:当入射电子能量通过转移到试样产生损失时,就会产生非弹性散射。其结果是产生:声子激发(加热),阴极发光(可见光荧光),连续辐射(轫致辐射),特征 X 射线辐射,俄歇电子(外壳电子的射出)等。

有一些计算机程序可以对相互作用体积进行建模,从而为特定实验选择最佳参数。最著名的程序之一是蒙特卡洛 Casino,该程序可用于模拟 SEM 中的许多信号,例如SE、BSE和X射线。

7 SEM图像的解释

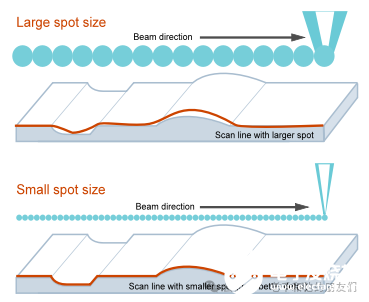

SEM的图像实际上是由一行行点组成的,每个点是样品表面束斑的大小。SEM分辨精细结构的能力不仅受到探针直径的限制,也受到探针所含电子数的限制。如果探针相对于成像区域来说太小,那么它在每个成像点上花费的时间就太短,无法提供足够的信号来形成高质量的图像。放大倍率和最佳探针尺寸之间存在着平衡的关系,并且因样品而异。

图18 电子探针直径对成像的影响

每个停留时间(在图像中显示为一个点)都会产生电子,这些电子在屏幕上形成对应位置的图像。我们之所以能看到样品上的边缘、凹陷和凸起,是因为这些区域(很多点组成)上从样品上射出的电子数量发生了变化。

随着放大倍数的增加,探针尺寸的尺寸越来越小,我们看到的细节也越来越多。

但这是有限度的。放大倍率的极限是样品上相邻点的信号没有变化的临界值,这一性能极限取决于被测样品的成分和结构。例如,高原子序数(Z)的金属等试样会产生较多电子,其有用放大倍率高于低Z试样(如碳和塑料)。

7.1 二次电子 (SE) 图像

在常规SEM成像中,通常使用SE对表面进行成像。SE是由非弹性散射形成的低能电子,能量小于50eV,这些低能电子很容易被收集,通过在SE探测器的前端放置一个正偏压栅来实现(正偏压栅吸引负电子),通常是Everhart-Thornley探测器,位于试样的一侧。前面提到过,为了实现更高的SE分辨率,在镜筒内会设计镜内SE探测器。

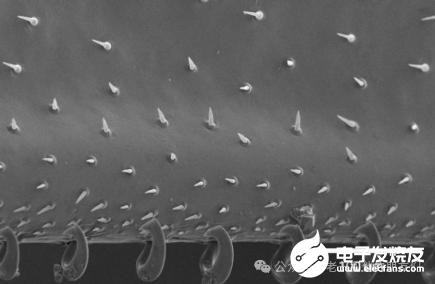

对 SE 信号产生影响最大的是试样表面的形状(形貌)。SE能提供特别好的边缘细节。边缘看起来比图像的其他部分更亮,因为它们产生的电子更多。下图显示了昆虫翅膀上的突起(凸起),每个凸起的边缘更白。

昆虫翅膀上的突起

为了提高试样发射SE的产额,通常会对试样镀导电膜(如金或铂),镀层很薄,约3-10 纳米。使用这种镀层主要有两个原因:

1. 非导电试样镀膜以减少表面电荷,因为表面电荷会阻碍SE的路径,导致信号水平和图像形式失真。

2. 对低原子序数 (Z) 试样(如生物样品)进行镀膜,以提高SE产率。

由于二SE的能量非常低,因此只有在样品表面产生的电子才能逃逸并被 SE 探测器收集。与朝向探测器的表面相比,从远离探测器的表面或被试样形貌阻挡的表面发射的电子会显得更暗。这种因 SE 探测器位置而产生的形貌衬度是 SE 图像呈现"栩栩如生"效果的主要因素。镜筒内对称的SE探测器因为缺乏位置不同而形成的形貌衬度,因此对样品的立体感呈现会比E-T探测器略差。

7.2 BSE对使用SE探测器的贡献

SE探测器的主要功能是吸引低能SE,这些SE产生于表面(15nm深度)。除非SEM经过特殊设置以尽量减少BSE的贡献,否则探测器生成的图像将始终包含一定量的来自高能BSE逃逸表面产生的次表面信息(SE2信号)。一般来说,电压越高,探测器采集到次表面信息就越多。

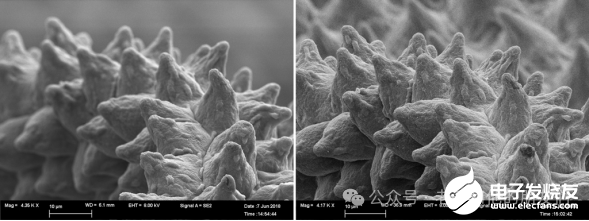

图19 SE信号的分类

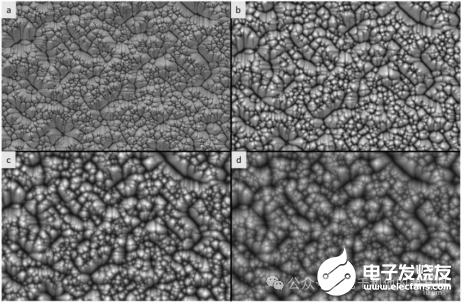

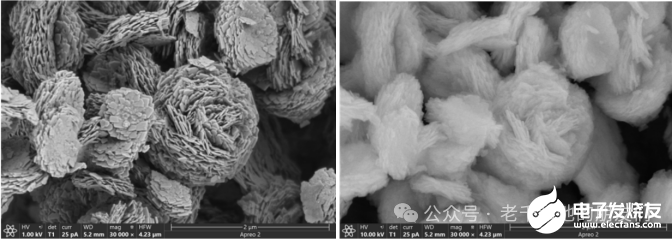

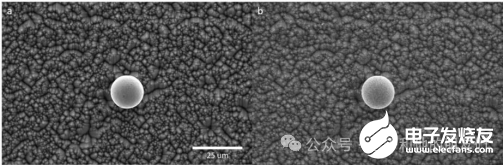

相比20KV,在2KV以下可以呈现更多的表面细节(电压越低,对表面的污染也更敏感)。操作SEM的一个技巧是为试样选择正确的千伏电压,以便从感兴趣的试样深度收集信息,尽量减少表面污染或次表面不重要结构的影响。

图20 不同电子束能量(千伏)下的硅晶片表面细节:a = 5KV,b = 10KV,c = 15KV,d = 20KV。图像 d 中的特征要比图像 a 中的圆润得多,因为有更多的信息来自样品表面次表面。

SEM的图像解释涉及到更复杂的知识和内容,图像衬度不仅包括形貌和成分衬度,还包括取向衬度(ECCI/EBSD),这些内容已经在单独的专题中详细讨论,见文章《扫描电镜中的晶体分析技术详解:EBSD/TKD/ECCI》,本文就不再详细讨论。

扫描电镜(SEM)操作指南:如何获得高质量的图片

如何评价SEM图片的质量?这是一个颇为复杂的问题,涉及到主观因素。SEM图的解读需要观察者根据自己的经验和知识进行分析和判断,其中观察者的主观偏见或期望可能会影响对图像的解读,比如刻意避开不理想的区域,选择局部OK区域来代表自己的预期。

如果忽略主观因素,那怎么才算一张高质量的SEM照片呢?

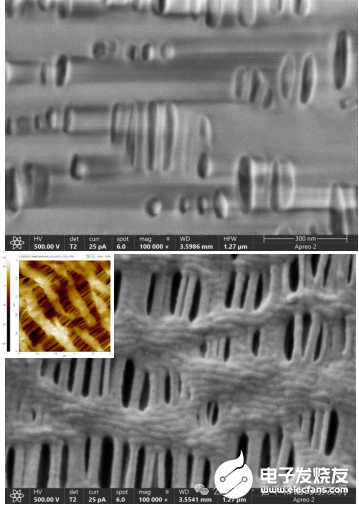

从视觉感受出发:1.要具备高分辨能力,能够清晰地显示样品的细节和显微结构,边界锐利,不模糊。2.衬度适中,突出样品的特征,使不同部分易于区分。3.低噪声,具有足够的信噪比,实现图像细节的高清度(注意,这个和分辨率还不是一个概念,可以理解为单位像素点上束流密度变大了)。4.无失真,尤其是在低倍数下,保持样品的原始形状和比例,避免图像扭曲或变形,有助于进行准确的测量和分析。5.足够的景深,对于具有层次感的样品,譬如多孔材料或金属断口,需要使整个样品都能清晰成像,而不仅仅是表面。6. 要有代表性,能够准确地代表样品的整体特征,不是局部或异常的表现,这对于得出可靠的结论和进行比较研究很关键。7.准确的标注:包括哪种放大倍数,工作距离,探测器等必要的标注,使其他人能够理解图像的相关参数信息,有助于图像的交流和引用。8.符合研究目的:能够满足研究或分析的特定需求,与研究问题或目标相关,能为研究提供有价值的信息和证据。

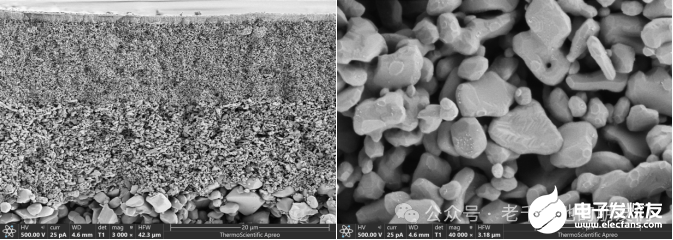

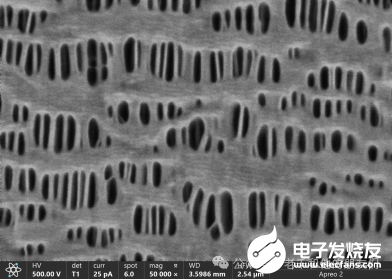

图1 陶瓷过滤膜截面。低加速电压不镀金成像,可辨别支撑体上不同孔尺寸的3层过滤膜,膜层颗粒堆积的形态以及颗粒表面细节。图注:着陆电压500V,减速电压2KV,束流25pA,赛默飞Apero2T1探测器。

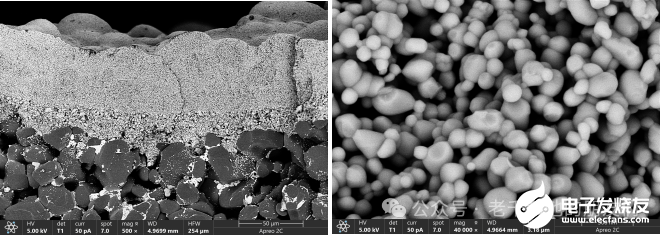

图2 陶瓷过滤膜截面。低加速电压不镀金成像,可清楚的辨别支撑体上不同孔尺寸的2层氧化锆过滤膜,膜层颗粒堆积的形态。图注:5KV,束流50pA,赛默飞Apero2 T1 探测器。

有了以上SEM照片质量的评价标准,那么,对于电镜操作员来说,如何获得高质量的图片呢?

这也是一个比较复杂的问题,细分来说,可以从以下几个角度考虑:1.样品制备,2选择合适的仪器参数,比如加速电压,工作距离,束流大小等,3.聚焦和合轴,4.选择合适的探测器,5.选择合适的扫描速度,6图像的后期优化处理。

总的来说,需要通过实践和经验积累,掌握如何调整参数和优化成像条件。同时注意观察图像中的细节和异常,及时调整参数以获得更好的结果。另外,作为初学者,需要与有经验的SEM操作人员、研究人员或工程师交流,从他们那里获得经验和技巧。也可以积极参加培训课程或研讨会,提高自己的技能水平。

下面将基于样品制备和设备参数调整与操作的角度,就如何获取高质量的SEM图片进行阐述。

1 样品制备

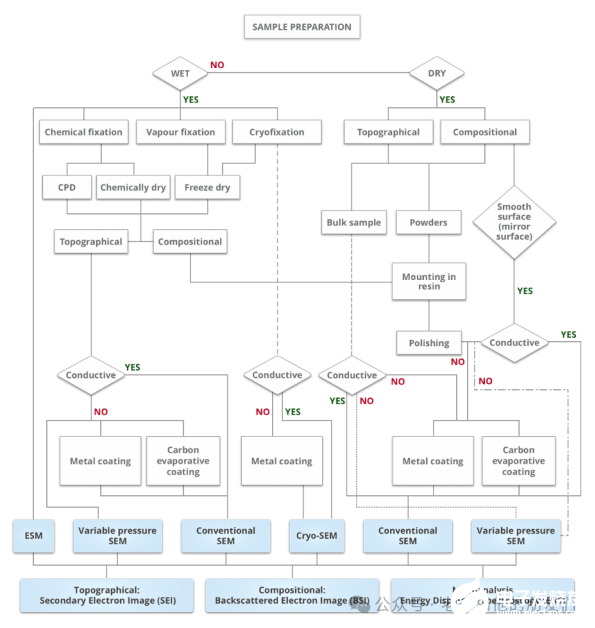

要获取高质量的图片,样品制备至关重要。处理不当的样品会导致观察假象,对于大多数样品的要求是,应干燥且导电,以获得最佳效果。

首先因为观察的对象不同,有生物样品,也有材料样品,因此,并非所有SEM都使用相同的样品制备顺序。此外,SEM的具体步骤取也决于具体的设备类型,以下是一些常规的流程和注意事项,旨在简单阐述制备样品的过程。

图2 SEM样品制备的流程:干燥样品和含水样品。

SEM中生物样品的制备步骤一般包括:1取材:选择合适的生物样本;2清洗:去除表面的杂质;3固定:使用化学试剂固定样本;4脱水:通过梯度脱水处理;5干燥:选择适当的干燥方法;6镀膜:通常使用金、铂等金属进行镀膜,增加导电性;7.观察:将制备好的样品放入SEM中进行观察。

在整个制备过程中,需要注意以下几点:尽量保持样本的原始结构和形态。控制每个步骤的条件,以确保样品的质量。避免污染和损伤样品。

1.1 生物样品:固定

含水样品主要涉及到生物类样品,生物样品通常具有高含水量。如果样品未经特殊处理就放入SEM真空中,由于真空会将水从样品中抽出,样品结构可能会受到严重损坏,同时也会污染SEM样品仓。对于这类样品,简单的风干或加热干燥方法并不合适,因为在干燥过程中样品会发生变化(想想生活中,葡萄和葡萄干之间的区别)。

图3 葡萄与葡萄干,结构发生了明显的改变

生物样品的制备步骤通常通常需要复杂且周期长,包括固定、脱水和干燥。一旦样品完全干燥,就可以将其安装在SEM样品上,然后镀膜或者不镀膜观察。

生物样品的制备流程主要涉及以下步骤:

化学固定(Chemical fixation):化学固定法是将样品浸入化学固定液中。通常使用的是含3%戊二醛在0.1M 缓冲溶液(如Sorrenson磷酸盐缓冲溶液),PH值取决于组织,植物组织通常使用6.8,动物组织通常使用 7.2-7.4。磷酸盐缓冲液无毒,戊二醛可交联蛋白质,使样品更坚硬。

组织一般在固定液中浸泡1-2小时(取决于样品大小),温度为4℃,有时也可在室温下浸泡。然而,用于SEM的样品可在固定液中存放数周而不会明显降解。使用带有散热片的 BioWave 微波炉可加快固定过程。

一次固定后通常会用缓冲液清洗,然后进行第二次化学固定,以稳定部分脂质成分(脂肪酸)。在室温下(在通风橱内!),将1%的四氧化锇溶于缓冲液(如 0.1M 的可可碱缓冲液)中1到2小时。

对于只关注外部结构的SEM来说,较大的组织块通常不需要长时间固定,因为内部固定不佳并不那么重要。固定后,样品需要在乙醇中逐级脱水,然后通过临界点干燥(CPD)或冷冻方法干燥。

备注:在 SEM 生物样品制备的梯度脱水过程中,常用的乙醇或丙酮浓度依次为:30%乙醇或丙酮:浸泡一段时间。50%乙醇或丙酮:再浸泡一段时间。70%乙醇或丙酮:继续浸泡。90%乙醇或丙酮:浸泡一定时间。100%乙醇或丙酮:最终脱水。

具体的浓度参数可能因生物样品的类型、大小和特性而有所不同。

蒸汽固定(Vapour fixation):不是所有的样品都适合化学固定,有些样品就很容易损坏,因此不可能浸入液体中。这对于真菌及其子实体(分生孢子)来说尤其如此,它们在接触时会从母体植物中分离出来。

蒸汽固定使用一滴固定剂,放在密封容器中靠近样品的地方。在切下的受感染的叶片材料的情况下,用4%的四氧化锇水溶液,在大约1小时内固定样品。样品固定后会变黑,这有助于评估进度。一旦固定,样品可以放在用液氮冷却的金属块上冷冻,然后冷冻干燥。

冷冻固定(Cryofixation):快速冷冻含有液体或水的样品会使液体变成固体,而不会形成很多晶体。有许多冷冻样品的装置。高压冷冻是最新的技术,可以产生最好的形态,但是它们需要极小的样品量(非常适用于TEM)。对于SEM来说,将样品放入液氮流体或液氮泥浆中通常就足够了,或者可以将在SEM样品仓中通过冷台来冷冻样品。

一旦冷冻,样品就可以很容易地观察样品的原始形貌,这也可以避免切割软材料造成的损坏。通常需要在冷冻样品上镀上一层金属观察。冷冻样品可以在冷冻状态下保存很长时间,这个流程涉及到的安全问题包括冻伤和氮气窒息。

1.1 生物样品:干燥

冷冻干燥(freeze drying):冷冻干燥通过蒸发除去样品中的冷冻水,也就是说,水分子没有先转化为水就从冰中消失了,这个过程很慢,但如果做得好,通常可以让样品保持完好和完全干燥。优点是避免了危险的化学固定剂。

样品一般放在大型预冷金属块的凹陷处,一旦进入冷冻干燥室,就打开真空,让机器在零下30度左右运行3天左右。

需要注意的是,因为干燥后样品的重量比比较轻,所以在干燥过程结束时,必须小心将空气引入室内,否则样品会被风吹走而丢失。

临界点干燥(Critical point drying,CPD):样品中的水逐渐被乙醇取代,乙醇随后被液态二氧化碳取代。然后增加容器的压力和温度,直到CO2达到临界点,从液相变成气相。这样可以避免风干过程中造成的损坏,从而保护样品结构。

化学干燥(Chemical-drying):CPD的替代方法是使用六甲基二硅烷或HMDS,没有水的挤压表面张力,甚至没有乙醇蒸发造成的损害。

溶剂(优选乙醇)中的样品可以作为50:50的溶液引入HMDS,然后变成100% HMDS (2次变化)。最后一次更换时,可以将溶液排干,直到刚好盖住样品,然后放在通风柜中蒸发。对于非常小的样品,这可能需要几分钟的时间,对于较大的样品,这可能需要几天的时间。

对于不适合CPD室的大样品,或者载玻片/硅片上的样品,这是CPD的有用替代方法。然而,并非所有来自HMDS的样品都能成功干燥。此外,为了安全起见,不要吸入HMDS蒸汽,也不要将任何混有乙醇的溶液储存在封闭的瓶中,因为蒸汽压力会增加并导致爆炸。

此外,高分子聚合物样品可以是湿的,也可以是干的。如果它们是湿的(或含有大量的水或液体),则需要在SEM检测之前进行干燥。高分子聚合物材料通常不需要进行固定,但必须清除其中的液体。凝胶类多孔高分子聚合物样品,通常采用冷冻干燥,一旦样品完全干燥,就可以将其安装在样品台上,然后镀膜或不镀膜观察。

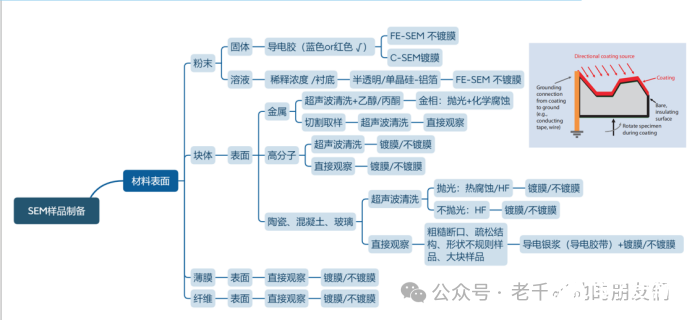

1.2 材料样品的表面观察

图4 不同材料的样品制备方法:观察表面

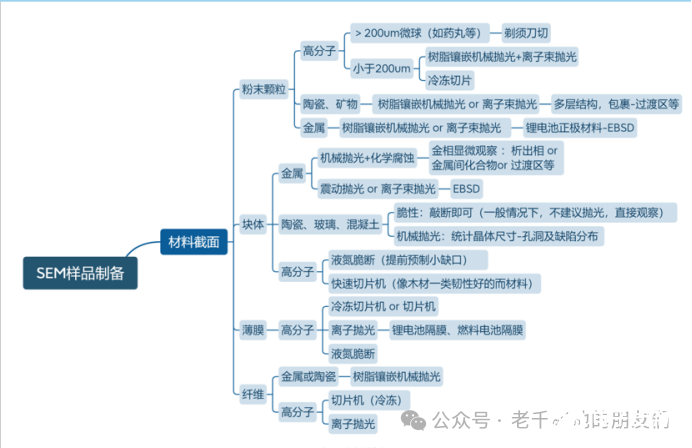

1.3 材料样品的截面观察

图5 不同材料的断面制备方法:观察断面

我们关注材料的信息,通常是关注样品的表面或内部细节,因此以上也针对不同材料的表面和断面制备进行了简单的总结,这里就不再对各工艺细节进行详细的阐述。后续也会有专题对样品制备进行就行详尽的讨论。

最后,制备好的SEM样品附着在样品台上,这也是制备样品的一个非常重要的部分。因为SEM是一种表面成像技术,感兴趣的样品部分必须朝上,对于块状样品,样品表面和样品台底座之间必须有连续的通路(通常会用导电胶或导电浆料架起导电桥梁,再镀导电膜),这样电荷就不会积聚。

图6 尽量让块体或大颗粒粉末状样品跟金属衬底保持导电通路

要使用SEM,必须首先将样品放入样品室。由于样品室保持真空,必须将干燥的空气或氮气引入样品室,以便打开样品室并将样品放在载物台上。尽量不要让样品仓门开太久,如果腔室没有保持在真空下,抽气时间会增加,并且长期这样操作,污染会在腔室内慢慢积聚。

2 仪器参数的调整

为什么要调整仪器参数?首先,优化图像质量,通过调整参数,可以获得更清晰、更详细的图像。其次,适应样本特性,不同的样本可能需要不同的参数设置。第三,提高分辨率,以更好地分辨样本的微观结构。第四,控制电子束强度,避免对样本造成过度损伤。第五,调整衬度,增强图像的衬度,便于观察。第六,优化景深使整个样本都能清晰成像。第七,适应不同的放大倍数,确保在不同放大倍数下都能获得良好的图像。

2.1 加速电压

理论上,加速电压的增加将使SEM图像中的信号更多、噪声更低。但实际情况并非如此简单。高加速电压成像有一些缺点: 1. 高加速电压可穿透较厚的样品,但在SE模式下,对样品表面结构细节的分辨能力降低,低加速电压则适用于表面成像;2绝缘样品中的电子堆积增加,造成更严重的充电效应;3 在样品中传导的热量会增加,可能导致样品损伤,尤其是对热敏感的材料。

加速电压越高,电子束穿透力越强,相互作用体积越大,背散射电子(BSE)的数量也会增加。对于典型电压(如15KV)下的二次电子(SE)成像,BSE会进入二次电子探测器,并降低分辨率,因为它们来自样品的更深处。

图7 不同加速电压下,电子束与样品的相互作用体积不一样,高加速电压穿透的更深

加速电压是灯丝和阳极之间的电压差,主要用于加速电子束向阳极移动。典型SEM的加速电压范围为1KV至30KV。电压越高,电子束穿透样品的能力就越强。

图8 不同加速电压带来的成像效果差异。1KV加速电压下,呈现更多的表面细节。赛默飞 Apero2 T1 探测器。

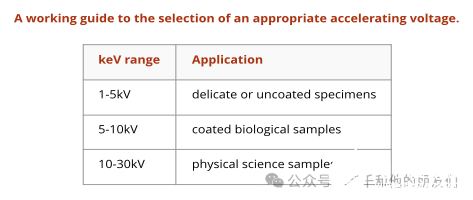

下表中提供了选择加速电压的一般操作指南。当然,不同的电镜设备,即使参数相同,成像效果也会有差异,要确定样品成像的最佳设置,需要进行实践操作。

图8 加速电压选择的一般操作指南。对于电子束敏感材料以及需要观察样品极表面细节的样品,通常需要更低的电压和更低的束流。

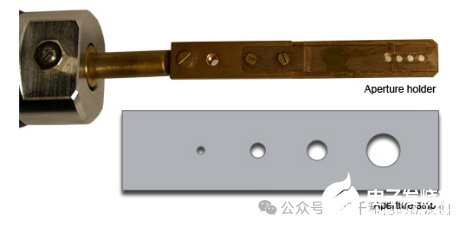

2.2 光阑

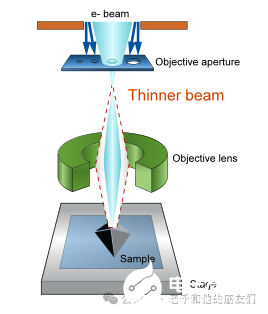

光阑是金属条上的一个小孔,它被放置在电子束的路径上,以限制电子沿镜筒向下运动。光阑可阻止偏离轴线或能量不足的电子沿柱子向下运动。根据所选光阑的大小,它还可以缩小光阑下方的电子束。

图10 物镜光阑对电子束路径的影响示意图

物镜 (OL) 光阑:该光阑用于减少或排除外来(散射)电子。操作员应选择最佳的光阑,以获得高分辨率的SE图像。

物镜光阑安装在SEM物镜的上方,是一根金属杆,用于固定一块含有四个孔的金属薄板。在它上面装有一个更薄的矩形金属板,上面有不同大小的孔(光阑)。通过前后移动机械臂,可以将不同大小的孔放入光束路径中。这都限于老式扫描电镜,现代电镜通过静电偏转到想要的孔,不是机械移动。

图11 机械臂上有一个细金属条,上面有不同大小的孔,这些孔与较大的孔对齐,该金属条被称为光阑条。孔直径从20微米到1000微米不等

大光阑可用于低倍成像以增加信号,也可用BSE成像和EDS分析工作。小光阑用于高分辨率工作和更好的景深,但缺点是到达样品的电子较少,因此图像亮度和信噪比较低。

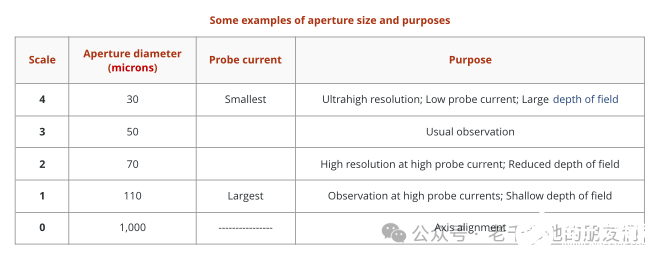

下表列出了一些光阑大小和实际用途的例子。不同光阑可使用数字刻度。例如,可以使用1、2、3和4。根据仪器的不同,可以用最大的数字表示最大的光阑直径,也可以用最大的数字表示最小的光阑。

在SEM设备校准过程中,为了生成良好的图像,需要检查光阑,以确保其围绕光束轴居中,这可以通过使用晃动(Wobbler)控制来实现。如果发现图像左右移动,则需要在 X 或 Y方向(进出或左右移动)调整光阑,调整时只需微微旋转相应的旋钮,直到图像停止移动为止。当电子束直径在样品表面达到最小值时,聚焦效果最佳。图像应清晰明确。

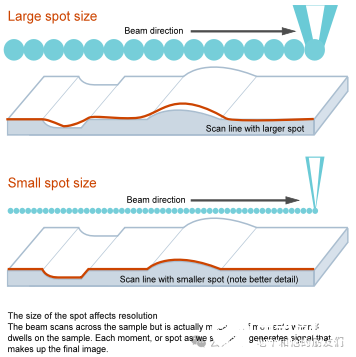

2.3 束斑尺寸

电子束锥在样品表面形成的束斑大小(横截面直径)会影响:1)图像的分辨率;2)产生的电子数量,从而影响图像的信噪比和清晰度。在低倍放大时,我们使用的束斑尺寸要比高倍放大时大。

图12 不同束斑大小对图像分辨率的影响

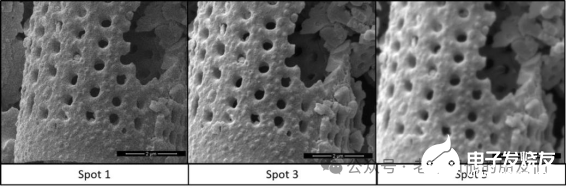

当在相同的放大倍率、电压和工作距离下使用不同的束斑尺寸拍摄图像时,很容易看出不同系列图像在模糊度(分辨率)上的差异。表达束斑大小的方式取决于所用电镜的厂家和型号。

下图是在三种不同束斑尺寸下拍摄的硅藻。在最大束斑尺寸(束斑5)下,图像显示的细节少于最小束斑尺寸(束斑1)。不过,在最小束斑尺寸下,图像的信噪比有所降低。

对于任何一个放大倍率,停留点(图中一行中的光点)的数量都是恒定的,因此束斑点尺寸太小会导致没有信号产生的间隙,束斑尺寸太大会导致信号重叠和平均。

束斑尺寸会随着一些参数的改变而改变。例如,长工作距离(WD)下的束斑尺寸比短WD的大。物镜光阑越小,束斑尺寸越小。此外,无论使用哪种 WD,聚光透镜流过的电流越大(激励强,聚焦效果好),样品上的束斑就越小。

因此,当WD较小、聚光透镜激励较高、光阑较小时,我们就能实现最小的束斑尺寸。这三个参数是相互影响的,需要仔细权衡,才能获得最佳图像,因为它们还会影响其他参数,如焦距和电子信号强度。

2.4 工作距离(WD):分辨率与景深

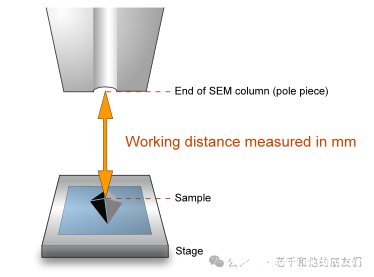

样品工作距离 (WD) 是指SEM镜筒极靴底部与样品顶部之间的距离。在样品室中,样品台可以上升到更靠近极靴的一端(工作距离短),也可以下降到更低的位置(工作距离长)。

图13 工作距离(WD)示意图

工作距离越短,样品表面的电子束直径就越小。因此,在可能的情况下,工作距离应保持在10毫米或更小,以获得高分辨率成像。但小工作距离的缺点是,会大大降低景深。虽然可以通过使用较小的物镜光阑来抵消这种不利因素,但同时也带来电子束流密度的降低(图像看起来颗粒感更强,不够细腻)。

备注:对于ET探测器来说,缩短WD带来高分辨率的效果是不够显著的。对于大部分镜筒内电子探测器,缩短WD能显著提高分辨率。这也是我们经常看到,高倍数的照片都是在短WD下拍摄的,极端情况下,WD可以<1mm。

在许多 SEM 中,外部工作距离 (Z) 控制杆可用于升高或降低试样,该值通常被误认为是准确的工作距离。然而,真正的工作距离 (WD)是以电子方式测量的,即样品表面聚焦点到极靴下表面的距离。外部Z控制(机械控制)值与图像屏幕上提供的 WD 值不同有三个原因。

只有当电子束准确聚焦到试样表面时,"屏幕上"的 WD 值才是准确的测量值。聚焦不足或聚焦过度的图像会提供虚假的WD值以及模糊的图像。

外部Z值和准确聚焦试样的真实 WD 值会有所不同,因为这两个测量值可能是从试样架上的不同点测量的。试样如果不是均匀平整的,不同的形貌特征会有不同的真实WD。

WD会影响SEM图像的景深和分辨率。随着WD的增加,电子束发散角会减小,从而提供更大的景深。增加WD的"代价"是,电子束必须从扫描移动更远的距离,因此在试样上的束斑尺寸更大。

景深是指试样在肉眼看来可接受的聚焦垂直范围。在SEM中,图像景深的 "范围 "通常比光学显微镜大上百倍,因此许多SEM显微照片几乎都是三维的。

图14 不同工作距离带来的景深效果不一样,WD越大,景深越好

2.5 图像的衬度和亮度

SEM图像是根据从样品材料中射出的电子数来构建的强度图(数字或模拟)。SEM中每个驻留点的电子信号以像素的形式在屏幕上逐行显示,从而形成图像。每个点的信号强度反映了从形貌或成分中产生的电子多少。通过信号处理,每个电子的信号信息(从光束的每个驻留点获得)都可以在显示之前被转换成与原始值有严格关系的新值。这样,我们就可以通过调整信号来改变最终图像的衬度和亮度。

Contrast概念与brightness概念解读

Contrast可以翻译成对比度,也可以翻译成衬度,但衬度和对比度并不是完全相同的意思。衬度是指图像中不同区域之间的亮度差异程度,它主要用于描述图像中物体与背景之间的相对亮度差异。对比度则更广泛地表示图像中明暗区域之间的差异程度,可以包括颜色、亮度等方面的差异。在某些情况下,这两个术语可能会被交替使用,但在具体的语境中,它们可能有略微不同的侧重点。

Brightness统一翻译成亮度,但在扫描电镜中,图像的亮度和电子枪的亮度概念是不一样的。图像的亮度指扫描电镜所成图像的明暗程度,它反映了被观察样品表面的特征和信息。电子枪的亮度:是电子枪发射电子束的强度指标。两者的区别在于:图像亮度是观察结果,而电子枪亮度是电子枪的发射特性。图像亮度受多种因素影响,如电子枪亮度、样品性质、探测器效率等。

在大多数情况下,未经处理的图像包含足够的"自然衬度",操作员可以从图像中提取有用的信息。自然衬度可被视为直接来自样品和探测器系统的信号中包含的衬度。如果自然衬度过低或过高,则可能会丢失与重要细节相对应的信号变化。

在这种情况下,我们会看到图像中有很多黑色或白色区域。质量好的图像具有灰度渐变,只有极少部分是全黑或全白的。信号处理技术可以处理自然衬度,使眼睛可以通过图像中的衬度感知信息。虽然信号处理技术允许用户对自然衬度进行处理,但并没有增加信息,只是增强了已有的信息(因此,这种图像处理技术不属于对已有信息的篡改)。

以下这幅图像左侧衬度太低,右侧衬度太高,中间的图像衬度是合适的。左边的图像可以后期调整,方法是在Photoshop软件中修改灰度 "色阶"的分布,但右图像无法修正,因为纯黑白区域是绝对的(无法从这些区域获取更多数据)。

应该注意的是,信号处理会极大地改变图像的外观,使其与通常预期的不同,因此SEM操作员有义务说明是否进行了处理。不过,通常情况下,使用衬度和亮度旋钮调整图像质量是被认可的图像处理流程。但是,如果为了使SEM图像看起来更清晰而进行了一些其他处理,则应在正式报告中说明具体的处理的方式。

旧型号的SEM一般都需要手动调整衬度和亮度。更现代的机器则依靠软件程序自动调节,辅以机器操作员的喜好:一键操作,提高工作效率。但需要注意的是,人眼对图像衬度和亮度的感知或审美,往往和软件计算的结果并不一致,因为为了更好的图片质感,还需要依赖手动调节。

倾斜样品可以增加SE衬度:增加SE衬度的另一种方法是倾斜样品,使其与探头成一定角度(通常为 30° 至 60°)。倾斜的结果是,每单位投影试样面积会产生更多的 SE,从而使亮部和暗部的分布更加明显,从而增强衬度。

2.6 放大和校准

放大是指放大图像或图像的一部分。在SEM中,放大是通过扫描较小的区域来实现的。在图像中,样品上的电子束用箭头表示。

当扫描到一个较小的区域时,我们看到的是物体变大了。以下的显微图像的放大倍数从 900倍到 10000 倍不等。

图15 随着扫描区域的不同,放大倍数也会随之改变

图像的放大倍数通常会在屏幕上给出一个数值(如2000x)。图像上还会有一个刻度条,代表精确的距离单位。

在扫描电镜中,通常涉及到两个倍数,一个是底片倍数,一个是显示倍数。底片倍数,指扫描电镜获取图像时,实际拍摄到5英寸底片上的放大倍数。显示倍数是指在显示器上显示的放大倍数。初学者搞不清楚底片倍数和显示倍数的区别,同样的细节长度,显示倍数通常会比底片倍数高2-3倍,因此,衡量物体尺寸的大小看标尺刻度,而不是放大倍数。

SEM的基本维护包括定期检查放大倍率的校准。在标准条件下对标准样品(如光栅网格)进行成像。对图像上的特征进行测量,并与给定的放大倍率或刻度条进行比较,以确保达到正确的尺寸。如果不正确,可以遵循校准程序。

在标准条件下,屏幕上显示的放大倍数可能包含2-5%的误差。在许多情况下,这种不确定性是可以接受的。但是,如果所做的工作需要很高的精确度(尤其是半导体行业的精确测量),则必须使用与实验条件完全相同的条件和校准标准来校准系统,校准标准的特征应与您希望在实验中测量的特征的尺寸密切匹配。例如,如果需要测量直径为 500nm 的颗粒大小,校准样品应包含相同大小的特征。

2.7 扫描速率和信噪比

如果需要采集高质量的图像,以供日后使用或出版时,通常会降低扫描速率。较慢的扫描速率可以在电子束扫描线上的每个像素点收集到更多的电子。这样可以生成质量更好的图像。

SEM的图像质量受束斑大小和信噪比的限制。信噪比是电子束产生的信号(S)与仪器电子设备在显示该信号时产生的噪声(N)之比(S/N)。噪声脉冲来源于电子束亮度、聚光透镜设置(束斑尺寸)和 SE 探测器灵敏度,可能会给图像带来类似颗粒感。当SEM参数设置为高分辨率成像时,其信噪比通常较低,因此会出现颗粒感,这可能是不可避免的。随着每个图像点记录的电子总数的增加,SEM的图像质量和信噪比也会随之提高。

图16 左图随着信噪比的增加,图像质量也会提高

钨(W)灯丝的特点是亮度低,导致成像的电子束流密度低。因此,在聚光透镜设置为高分辨率成像时(小束斑尺寸),到达试样的电子数量较少。因此,SE 产量低,为了生成高质量的图像,必须使用大束流,这就弥补了信噪比的不足,但同时也带来了分辨率的下降。为了克服 W 灯丝的亮度限制并提高信噪比,人们开发了场发射枪 (FEG) 等明亮相干光源。

2.8 图像的假象:像散/边缘效应/充电效应/电子束损伤和污染

要获得完美的图像,需要基础理论知识和实践,并且需要在许多因素之间进行权衡。这个过程可能会遇到一些棘手的问题。

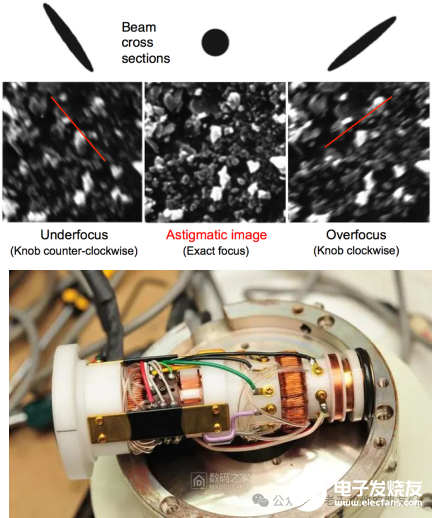

像散

像散是图像中最难精确校正的调整之一,需要多加练习。下图中间的图像是经过像散校正的正确聚焦图像。左图和右图是像散校正不佳的例子,表现为图像出现拉伸的条纹。

为实现精确成像,电子束(探针)到达试样时的横截面应为圆形。探针的横截面可能会扭曲,形成椭圆形。这是由一系列因素造成的,如加工精度和磁极片的材料、铁磁体铸造中的缺陷或铜绕组。这种变形称为像散,会导致聚焦困难。

严重的像散可表现为图像中X方向的"条纹",当图像从对焦不足到对焦过度时,条纹会转变为 Y 方向。在精确对焦时,条纹会消失,如果束斑大小合适,就能正确对焦。

图17 像散示意图,完全消除像散的图片如中间所示

为了使探针呈圆形,需要使用像散校正器。这包括以四边形、六边形或八边形方向放置在镜筒周围的电磁线圈。这些线圈可以调整电子束的形状,并可用于校正任何重大的透镜变形。

在放大 10,000 倍左右的情况下,将物镜调整到欠焦或过焦时,如果图像在一个方向或另一个方向上没有条纹,则一般认为图像没有像散。在1000倍以下的图像中,像散通常可以忽略不计。

校正像散的最佳方法是将X和Y像散器设置为零偏移(即不进行像散校正),然后尽可能精细地对焦样品。然后调整X 或Y消像散器控制(不能同时调整)以获得最佳图像,并重新对焦。

边缘效应

边缘效应是由于试样边缘的电子发射增强所致。边缘效应是由于形貌对二次电子产生的影响造成的,也是二次电子探测器产生图像轮廓的原因。电子优先流向边缘和峰顶,并从边缘和峰顶发射,被探测器遮挡的区域,如凹陷处,信号强度较低。样品朝向探测器区域发射的背向散射电子也会增强形貌衬度。降低加速电压可以减少边缘效应。

图17 边缘效应产生示意图

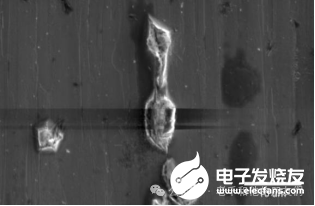

充电效应

电子在样品中聚集并不受控制地放电会产生充电现象,这会产生不必要的假象,尤其是在二次电子图像中。当入射电子数大于从样品中逸出的电子数时,电子束击中样品的位置就会产生负电荷。这种现象被称为"充电Charging",会导致一系列异常效果,如衬度异常、图像变形和偏移。有时,带电区域的电子突然放电会导致屏幕上出现明亮的闪光,这样就无法捕捉到衬度均匀的样品图像,甚至会导致小样品从样品台上脱落。

充电效应的程度与 (1) 电子的能量和 (2) 电子的数量有关。电子的能量与加速电压有关,因此降低加速电压可以减少充电。电子的数量与许多参数有关,包括束流、电子枪的种类、束斑大小以及电子枪和试样之间的光阑。因此,通过调整这些参数来减少电子数也可以减少充电效应。

图18 横向的亮暗带是充电的结果

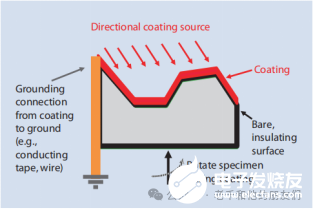

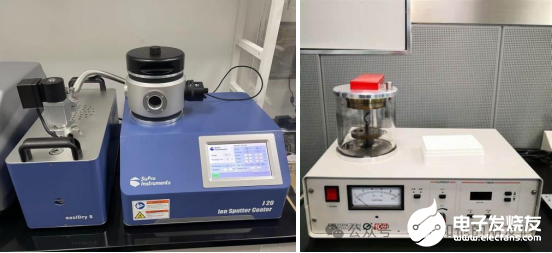

要解决不导电样品的充电问题,在样品制备方法上是在样品上镀上一层较厚的金或铂薄膜,这样做是为了提高表面的导电性,使足够的电子能够逸出,避免表面充电和损坏。颗粒等松散材料经常会受到充电的影响,在实际操作上,这些样品都通过磁控溅射镀膜仪来镀上一层厚3-10nm的金属层,实验室常见的镀膜仪如下图所示:

图19 速普的J20 双靶离子溅射仪和Ted Pella 108Auto溅射仪

过去三十年,常规镀膜仪多采用单靶喷金仪:Au靶熔点较低,金颗粒较大(约20nm,常规镀膜参数),主要用于常规钨灯丝电镜;Pt靶熔点较高,白金颗粒较细(3-5nm,常规镀膜参数),适用于场发射扫描电镜。根据实践经验,同等参数下,镀金比镀白金能更好的抑制充电效应,但在纳米尺度,金会掩盖细节。速普的J20双靶离子溅射仪采用了双靶+叠层喷镀的创新概念,将金(Au)和铂(Pt)的优势相结合,通过多次形核,可进一步减小喷镀膜颗粒大小(30s pt+30s Au ,底片10万倍,预估颗粒5nm左右),并进一步改善充电效应。

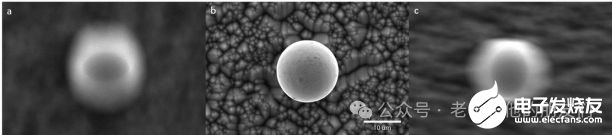

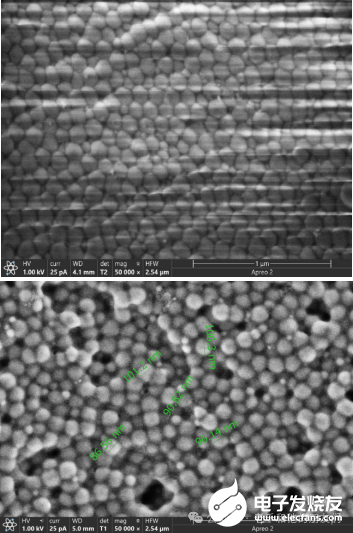

图20 锂电池干法隔膜。左图,不镀膜,即使在500V低电压下,T2探测器成像存在明显的充电效应,隔膜形态无法辨别。右图,速普的J20溅射仪,溅射30s pt+30s Au,可以很好的缓解充电效应,用T2能拍清楚隔膜表面细节轮廓和孔隙的大小,插图为AFM图,可以证实,溅射上过程并没有对隔膜造成损伤,保持了较真实的结构细节。

图21 锂电池隔膜。除了镀膜处理,采用Apero2的T1探测器可以直接对隔膜成像,相比镀膜后的效果,表面细节可以辨别,但还不够清晰。

此外,在相同的电镜参数条件下,比如都是低加速电压成像,合理的选择探测器,也有助于缓解荷电效应。从上面的隔膜样品就能看出来,同样的参数T2和T1探测器,对充电效应的敏感程度是不一样的。

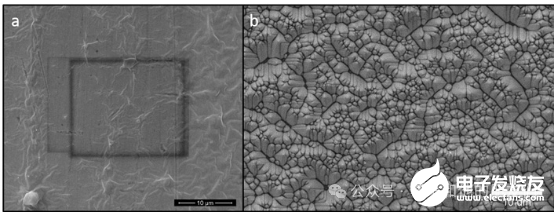

图20 树脂溶液中的橡胶纳米粒子,不镀金。即使选择Apero2电镜的T2探测器在1KV下成像,但依旧存在充电效应。切换到T1探测器,不仅能避免充电效应,还能准确测量出溶液中的纳米颗粒尺寸。

此外,除了低加速电压成像,具有低真空功能的SEM或环境SEM (ESEM) 可用于控制充电效应。

用电子束辐照试样会导致电子束能量以热量的形式流失到试样中。较高的加速电压会导致辐照点的温度升高,这可能会损坏(如熔化)聚合物或蛋白质等易碎试样,并蒸发蜡或其他试样成分,同时也会污染镜筒。

解决办法是降低电子束能量,增加工作距离也有帮助,因为在相同的电子束能量下,可以在样品上产生更大的束斑,但这样做的缺点是会降低分辨率。

与电子束相关的污染是指在电子束扫描过的样品区域沉积材料(如碳),这是电子束与真空室中的气态分子(如碳氢化合物)相互作用的结果。

解决这种假象的方法之一是先用低倍放大镜拍摄显微照片,然后再用高倍放大镜拍摄。在将样品放入SEM腔室之前,确保样品尽可能干净,或者采用等离子清洗样品,也可以减少这种假象。对于场发射电镜而言,在处理样品时通常需要戴上手套,以防止被手指油脂等污染。

图21 采用等离子清洗,消除样品表面污染和假象

总之,获得满意的SEM图片需要综合考虑样品制备、仪器设置和图像处理等方面的因素。在样品制备过程中,需要选择合适的样品、清洗方法和干燥方法。在仪器参数设置过程中,需要选择合适的加速电压、工作距离和探测器类型等。在图像处理过程中,需要选择合适的图像增强、信号过滤方法。此外,还要考虑像散/边缘效应/充电效应/电子束损伤和污染的因素。

通过综合考虑并权衡这些因素,可以获得高质量的SEM图像,从而提高对材料的分析和理解水平。

王彦刚 罗海辉 肖强 在此特别鸣谢!

( 转载于 机车电传动 2023,5期 功率半导体与集成技术全国重点实验室)

摘要:

大功率半导体模块的发展进化是电力电子系统升级和产业发展的最关键因素。文章根据功率模块的主要应用领域分类,综述了其产品和封装技术的最新进展,分析了新型模块产品的结构和技术特点;然后提出了当前模块封装面临的技术、成本以及新型应用系统要求等方面的挑战,讨论了向高频、高温、高可靠性、模块化等方向发展的挑战;最后对大功率半导体模块的互连及连接技术、集成化和灌封材料、紧凑封装结构的中长期趋势进行了探讨和展望。

大功率半导体模块封装进展与展望

0 引言

功率分立器件和模块是大功率半导体器件的主要产品形式,二者 2021 年的总市场规模为 275 亿美元,占全球半导体市场的 4.95%,预计 2026 年将达到 360 亿美元,年均增长率为 5.5% 左右[1-3]。单管分立器件是功率晶体管、晶闸管、金属氧化物半导体场效应晶体管(Metal Oxide Semiconductor Field Effect Transistor,MOSFET) 和小功率绝缘栅双极型晶体管 (Insulated Gate Bipolar Transistor,IGBT) 主要的封装形式,它具有工艺简单、成本低、应用灵活等优势,在中小功率应用系统如消费电子、家用电器、工业驱动等领域具有广泛的应用[2]。功率模块是多个芯片并联结构,对封装技术和材料有更高的要求,是中大功率应用MOSFET 和IGBT 的主要产品形式,在功率密度提升、寄生参数优化、先进技术和材料应用、冷却形式选择、可靠性增强等方面具有较大优势。大功率系统应用对模块需求的持续增加,功率模块对分立器件的市场优势正逐年增大,初步估计到 2026 年,功率模块的销售金额将达到分立器件的 1.6 倍左右[2]。本文将主要讨论大功率 IGBT 模块和宽禁带半导体模块封装技术的近期进展与展望。

功率模块的整体性能和可靠性主要依赖于芯片和封装技术两个层面,而其电流特性、功率密度、温度特性、开关 频 率 、 开关 损 耗 、 安全 工 作 区 (Soft Operation Area,SOA) 等电学性能在较大程度上依赖于芯片技术。目前,中低压 1 700 V 以下IGBT 已发展到第七代,750

V IGBT 芯片的电流密度已提升到300 A/cm2以上,IGBT的饱和电压持续降低,开关频率达到 20 kHz 以上,开关结温Tj 上升至175 ℃,短路能力不断增强[4-8]。

近年来,由于功率半导体芯片的研发和生产投入快速增长,功率模块封装技术和产品的开发节奏也随之加快。在过去的几十年,以 IGBT 模块为代表的功率模块封装技术和产品,也在不断地换代升级:在封装结构方面,持续向紧凑、低热阻、低电感、高效冷却的方向发展;在封装技术方面,先进的互连、连接、端子键合、灌封等技术一直是研发的热点;在封装材料方面,几乎所有的材料如外壳、硅胶、衬板、基板、焊料、树脂等都在持续更新[9-13]。这些方面的不断发展,提升了功率模块的性能和可靠性,基本满足了绝大部分功率系统用户的要求。然而,随着更先进芯片技术的开发,以及新型材料功率半导体器件如 SiC、GaN 芯片的逐渐成熟,芯片的电学性能和热学性能得到了更大提升。目前的功率模块封装技术,已经呈现出不能满足芯片技术对封装需求的趋势,从而限制了芯片性能 (如工作温度、短路能力、开关速度、效率等) 的发挥[14-15]。

本文将主要讨论大功率半导体封装的进展,并对未来的发展进行展望。在新型模块产品和封装技术方面,总结业界的最新进展,并对其产品性能和特点进行分析;基于芯片技术发展需求和客户端不断提出的更高要求,探讨当前大功率半导体模块封装面临的挑战;最后,对功率半导体封装技术发展趋势和前景进行展望。

1 大功率半导体模块封装技术现状与进展

近年来,世界各国政府机构和企业在大功率半导体器件方面的研发和投入迅速增长,新兴的研发机构和企业数量也逐年增加。相对于功率芯片的开发,大功率模块封装研发所需的技术、设备和人员投入相对较小,因而许多研究机构和初创企业选择从封装技术、表征测试、可靠性和寿命、应用技术等方面入手。有关大功率模块的新型封装结构和概念层出不穷,新型的产品和技术也在不断推出,但许多创新的封装结构还处于概念和样品等早期阶段,本文主要关注大功率半导体模块在产品层面的一些最新进展。

1.1 先进开源模块

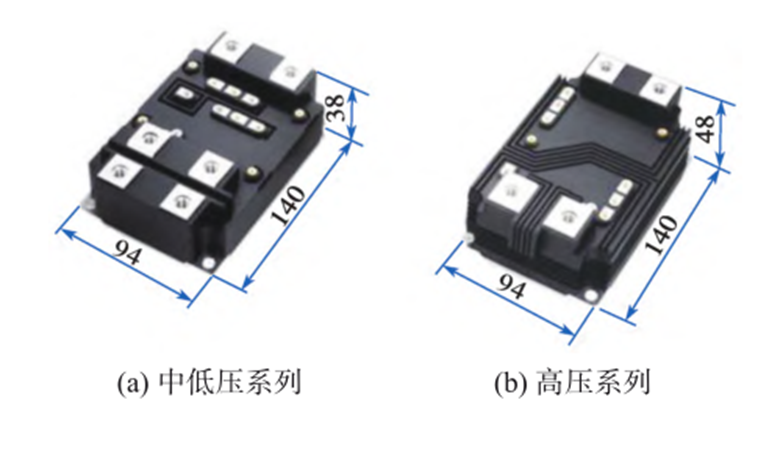

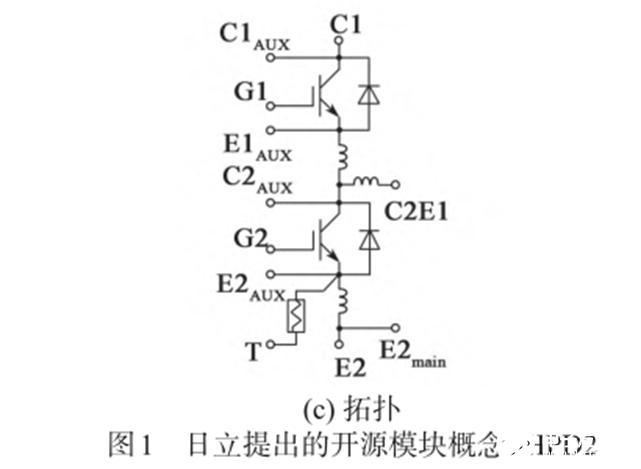

开源模块 (Open Source) 的概念源于日本日立功率半导体有限公司 (以下简称日立) 于 2013 年提出的nHPD2 系列模块,即下一代高功率密度双开关模块[16]。在推出该模块的同时也提出了标准化尺寸 (最初为 140mm ×94 mm) 和电学接口,用以替代目前的工业级标准模块 (140 mm ×130 mm 和140 mm ×190 mm),具有性能 (如功率密度、寄生电感) 优良、模块化和易于应用等方面优点。概念一经提出,立即引起了各主要功率模块厂商的极大兴趣,后面陆续推出了各自的样品,并完成了相关产品的验证[16-21]。

开源模块分为中低压 (1 200~<3 300 V) 系列和高压 (3 300~6 500 V) 系列2 个版本,图 1 为日立公司最初的开源模块概念设计。其中,高压版本的外壳增加了爬电距离设计,用以提升模块耐压水平;低压版本的直流 (DC+与 DC-) 端子均为 2 个,以承受更大电流。在提升功率密度的同时,一些先进的封装互连、连接和灌封技术已经应用于开源模块之中,如英飞凌科技股份公司 (以下简称英飞凌) 的 XHP2 应用了 .XT技术,三菱电机株式会社 (以下简称三菱) 的 LV100集成 了 基 板 技 术 (Integrated Metal Baseplate, IMB),塞米 控 国 际 有 限 公 司 (以下 简 称 塞 米 控) 的 SEMI‐TRANS 20 采用烧结芯片和 AlCu 引线键合技术,ABB有限公司 (以下简称 ABB) 的LinPak 超声焊接端子和高可靠性焊接技术等[17, 19, 21]。此外,Si3N4衬板和 AlSiC基板 已 普 遍 使 用 , 直接 水 冷 (Direct Liquid Cooling,DLC) 集成针翅基板也逐渐成为中低压模块版本的主要形式,因此模块的热性能和可靠性得到了大幅提升。尽管开源模块产品的性能和可靠性已经完全优于上一代工业标准模块,并且能够大幅降低应用系统回路的总电感,但目前其市场容量仍然不大,一方面是由于模块生产商依然在不断提升上一代工业标准模块的性能和可靠性,以满足客户需求,另一方面是改变现有系统设计的形势还不紧迫。

1.2 新型压接式 IGBT 功率模块

压接式 (Press Pack,PP) IGBT 模块是专门为新一代柔性直流输电系统开发的产品,用以取代可关断晶闸管 (Gate Turn-off Thyristor,GTO)。PP IGBT的概念也来自于 GTO 的封装结构,即晶圆级封装,将电极与晶圆上下表面通过压力接触,具有大电流能力、低寄生电感、短路失效、易于串联应用、双面散热的优点。由于 IGBT 芯片的工艺难度和成品率的原因,采用晶圆级压接封装没有优势。PP IGBT 采用的是小尺寸芯片并联结构,芯片通过各自的刚性或柔性压接部件与外部电极连接,通过外部电极施加压力。目前,高压直流输电 (High Voltage Direct Current,HVDC) 系统的电压已经超过 1 000 kV,需要数百个 4.5 kV 及以上的高压 IGBT 模块串联。PP IGBT 的上下表面为电极的结构,使其容易通过压力串联起来,而传统的 IGBT 模块则很难串联应用。PP IGBT 模块的长期短路失效的优点也使其更适合串联应用,当一些模块失效时,整个系统可以维持较长时间的功能[22]。

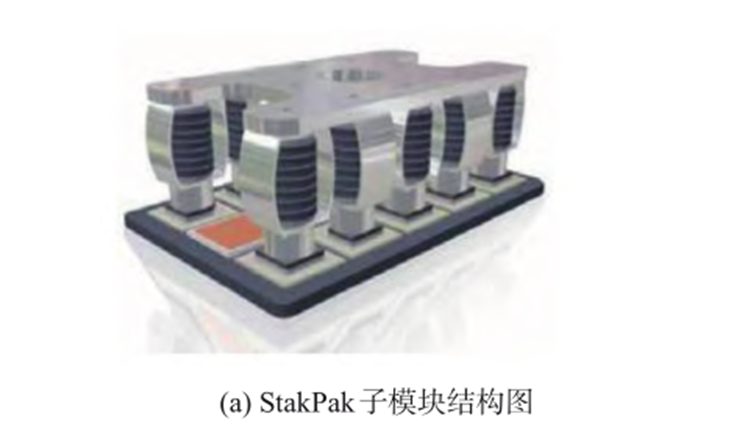

早期推出 PP IGBT 产品的厂家有ABB、Westcode、富士电子、东芝、英飞凌等[22],均采用圆形结构。为了提升功率密度和可靠性,日立新能源与 ABB 开发了方形结构柔性压接 StakPak 产品。StakPak 产品的芯片焊接在子模块基板上,模块管盖通过弹簧与芯片上部接触,并对其施加压力,每个模块由数个子模块单元并联构成,子模块共用管盖电极和底部电极。图 2 是StakPak 子模 块 结 构 示 意 图 和 5 200 V/3 000 A产品[23-24]。

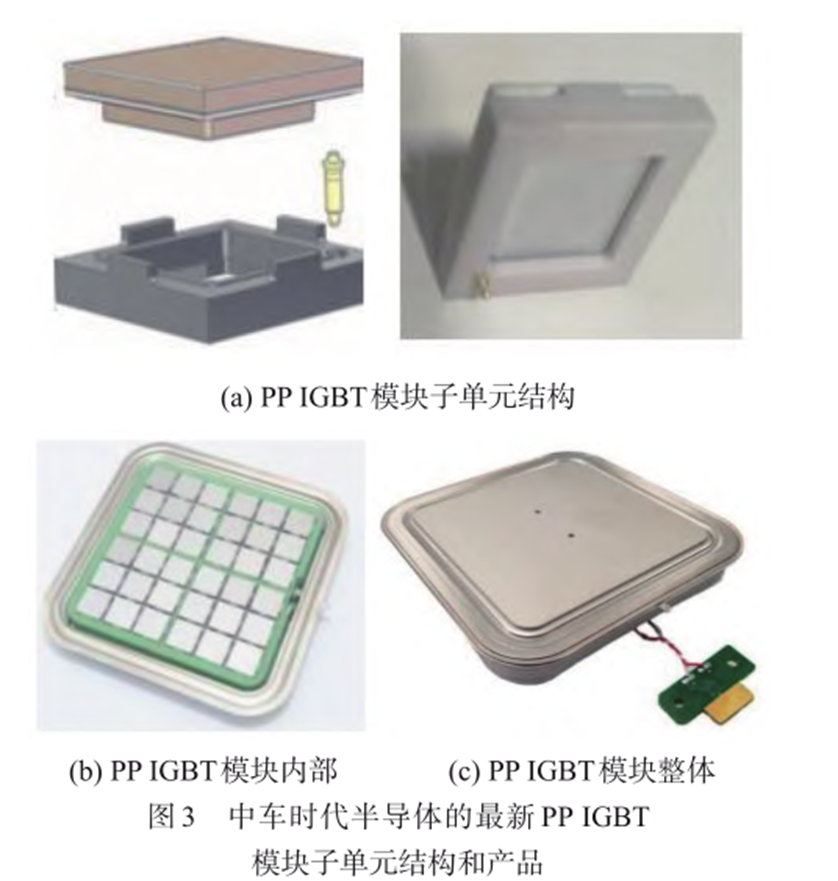

株洲中车时代半导体有限公司 (以下简称中车时代半导体) 开发了具有自主知识产权的 PP IGBT 模块产品,并成功应用于国内柔性 HVDC 工程,图3 是其PP IGBT 模块子单元和模块产品。该 IGBT 的芯片通过双面银烧结技术与钼片连接,然后组装成子单元,子单元与模块管盖电极通过柔性压力接触,实现并联。银烧结工艺技术提升了模块的长期可靠性,柔性压接提高了芯片压力的均匀性,有助于提升芯片电学性能和热学性能的一致性。目前,中车时代半导体的 PPIGBT 产品的电压等级已经达到了 6 500 V,是市场上的第一家达到该电压等级的产品[8]。

1.3 先进工业级 IGBT 模块

62 mm ×152 mm IGBT 半桥模块被认为是最成功的IGBT 模块产品之一,如英飞凌 EconoDUAL 系列产品和其他半导体厂家同类封装的产品。该类半桥模块具有功率密度高、可靠性高、应用简单、成本低等优势,在工业、新能源和商用农用车领域的应用非常广泛。

目前,这类封装的 1 200 V 和1 700 V IGBT 模块的最大电流已经达到 900 A,相较于早期提供的 450 A 产品,功率密度最高提升了 1 倍,可满足新能源领域更高功率的需求。此外,在采用最新的 IGBT 芯片和 FRD 芯片提升电学性能的同时,模块的封装材料技术也在进行升级,如主端子与衬板连接以及衬板互连采用铜线、预涂敷相变导热硅脂材料 (Phase Change Thermal Inter‐face Material, PCTIM)、 IMB 和环 氧 树 脂 灌 封 材 料(Epoxy Molding Compound, EMC)、 采用 PressFIT 辅助端子等,以满足大电流输出和更高可靠性的要求。近 2 年,62 mm ×152 mm 封装 IGBT 模块产品的升级主要有以下 2 个方面:

①采用黑色外壳无基板封装结构,如图 4 所示。由于产品底部没有基板,实现了“结-壳”热阻 (RthJ-C)、重量和成本的降低。应用时通过外壳上的安装孔将衬板与散热器压装在一起,并且对主端子结构也进行了优化,主端子和辅助端子都通过超声焊接技术与衬板连接,从而提高了电流能力、热性能和机械可靠性,大幅降低了母排端子的寄生电阻和最高温度[25-27]。仿真结果显示,在 2.5 kHz 的开关频率和强迫风冷条件下,电流输出能力比标准模块提升了 9%,而在更高频率下其优势更加明显[27]。

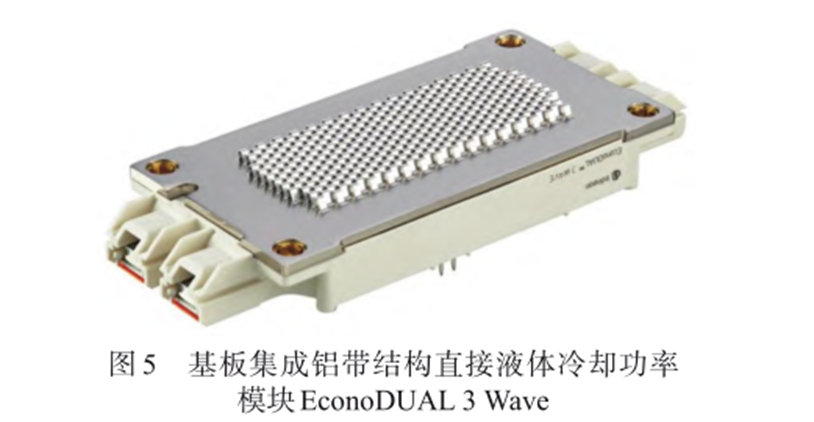

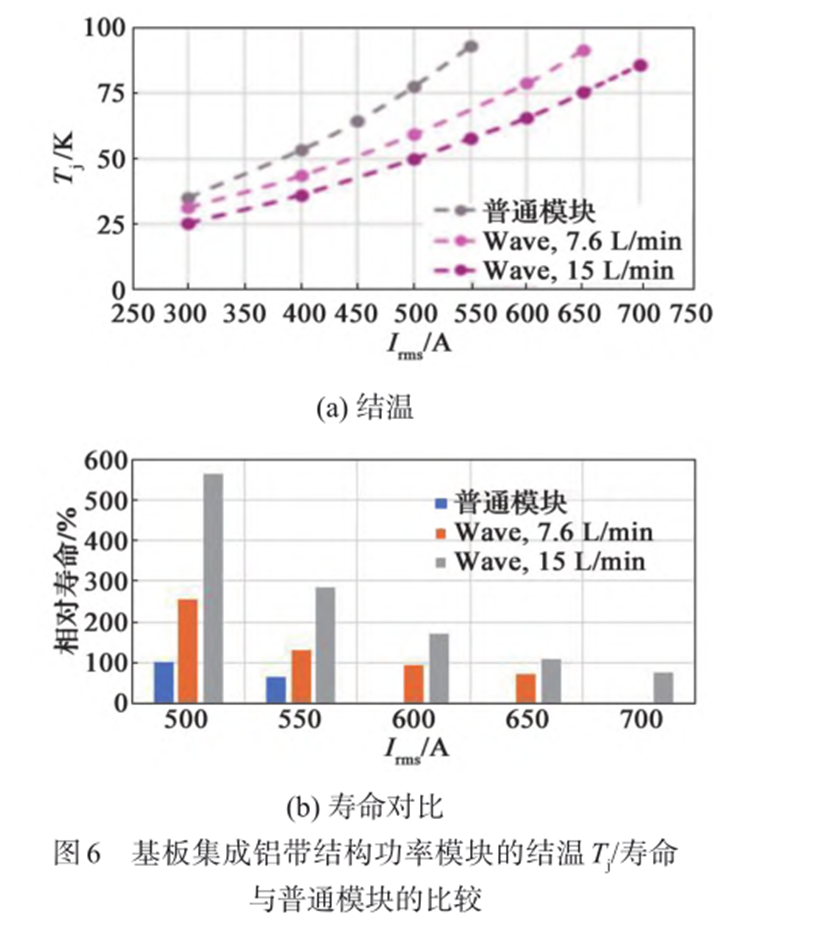

②基板集成铝带结构 (Wave),可实现直接水冷散热[28],其产品如图 5 所示。通过热仿真和计算流体力学(Computational Fluid Dynamics,CFD) 仿真设计铝带的结构、尺寸、形状、布局,以实现最低的“结-冷却液”热阻 RthJ-F 和降低冷却液进出口之间的流阻。铝带键合在普通基板背面通过引线键合完成,工艺比较简单,相对于直接水冷针翅基板,可以大幅降低成本,并且重量降低很多,同时在应用中不需要涂覆导热硅脂,节省了成本,降低了 RthJ-F,从而提升了模块电流能力 , 增强 了 产 品 可 靠 性[28-29]。 1 200 V/900 A 规格IGBT 模块的 RthJ-F为 0.08 K/W 左右,与预涂导热硅脂材料、没有铝带的标准模块的“结-散热器”热阻 RthJ-H0.07 K/W 相差不大,而后者在应用中还要考虑散热器的热阻影响。试验结果显示,在输出电流 500 A 和冷却水流量 15 L/min 的条件下,集成铝带结构的 IGBT 最高结温降低 25 K,而且温度波动很小;在相同的结温下,输出电流最高增加 20%~30%,寿命增加了 5 倍,模块结温和寿命比较如图 6 所示[29]。

1.4 汽车级 IGBT 模块产品进展

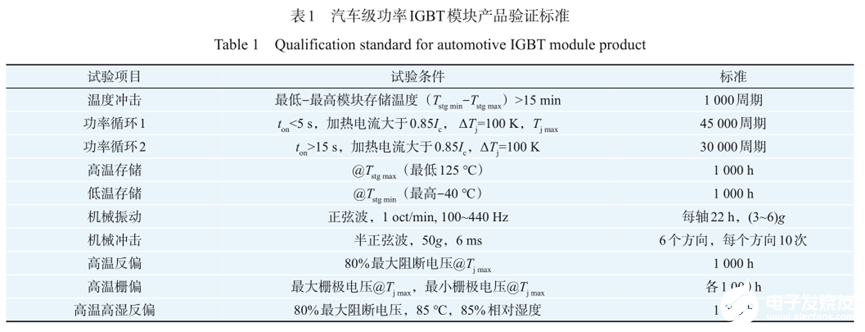

电动汽车电机控制器对大功率半导体模块的更高要求是汽车级 IGBT 模块技术不断发展的主要驱动力之一。基于性能、可靠性、寿命提升、成本降低的持续追求,使汽车级 IGBT 模块成为功率模块结构、技术和材料发展的主要推动力量。表 1 是汽车级 IGBT 模块产品验证标准,在温度冲击、机械振动和冲击、功率循环寿命等方面的标准比工业级模块更加严格[30],表 2 是汽车模块产品代次发展及其主要特征。

目前 , 6 开关HybridPACK Drive 直接 液 体 冷 却IGBT 模块及其同封装产品已经成为中高端电动汽车驱动器的主流产品,一些厂商以该模块形式进行了宽禁带功率器件 (如 SiC MOSFET,GaN HEMT) 封装[31]。在采用新型结构、先进技术和材料的基础上,汽车IGBT 模块的最新产品形式主要有以下 2 个方面:

一是转模灌封模块。。转模灌封技术广泛用于集成电路、分立器件的封装,但直到近年才被用于大功率IGBT 模块封装。转模灌封的优点:①工作温度更高,目前 EMC 材料的最大玻璃化温度达到 200 ℃以上,因而比硅胶更适用于高温封装;②EMC 材料的热膨胀系数 (Coefficient of Temperature Expansion,CTE) 比硅胶低一个数量级,目前已经能做到 15 ppm/K 以下,在温度变化过程中,EMC 材料半导体芯片、互连金属、绝缘衬板的热应力更小,从而提高了模块的“热-机械”稳定性和寿命;③转模灌封的防潮能力强,EMC材料对湿气的抵抗能力更强,保证了模块在潮湿工作环境下的长期可靠性;④抗机械振动和冲击的能力更强,EMC 材料经固化后强度很高,并与端子、衬板等材料具有很强的结合性,因而减小了机械振动和冲击对模块的影响,提高了模块的可靠性。目前,主要的IGBT 模块厂商都推出了转模产品,主要的应用领域是电动汽车,如图 7 [32-36]所示。转模封装的设备和工艺要求比传统硅胶填充更高,需要定制化的工装,因而工艺过程较长,成本较高。此外,转模封装主要适用于无基板结构和尺寸较小的模块产品,而当前主要拓扑结构是半桥结构。这是因为在灌封后,需要对 EMC 在高温下进行较长时间的固化,此过程使得基板形成很大的“热-机械”应力,造成基板变形。但转模灌封是大功率密度、高可靠性、轻量化功率模块封装的主要技术 方 向 , 是先 进 新 型 宽 禁 带 (Wide Band Gap,WBG) 大功率模块的主要产品形式。

二是先进互连双面散热模块。传统 IGBT 模块采用铝线键合互连,主要通过衬板基板通道散热,在电流能力、散热能力和功率循环可靠性等方面存在局限性,其中键合引线脱落和根部断裂被认为是大功率模块失效的主要模式。先进互连技术旨在增强互连结构电流通过能力和可靠性,降低失效发生率。目前,比较广泛应用的先进互连技术主要包括:①平面互连,通过上层衬板或 PCB 形成电路;②直接导线键合 (Direct-Lead Bonding,DLB) 技术,通过主电流端子与芯片连接形成互连;③铜线键合,采用电流通过能力、散热能力 更 强 和 CTE 更低 的 铜 线 实 现 互 连 ; ④ 金属 夹(Clip) 互连技术,用于芯片间、芯片与衬板的互连,金属夹不与主端子一体化[37-41]。

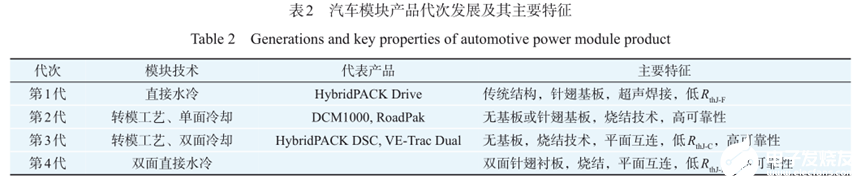

通过平面互连技术,如平面金属层或衬板结构,可以实现双面散热封装。模块的热损耗可以向上、下 2个方 向 传 输 , 达到 双 面 冷 却 (Double Side Cooling,DSC) 的效果。DSC 结构的RthJ-C 比同规格的单面散热结构降低 30% 左右[41],从而大幅降低芯片结温 Tj,提高热稳定性。DSC 模块采用转模灌封技术,具有双面冷却和转模封装的诸多优势。图 8 是一款典型的 DSC转模模块及其剖面结构图,用于电动汽车电机驱动。当前的 DSC 模块一般不是直接水冷,在应用中需要通过导 热 材 料 (或通 过 焊 接 工 艺) 与外 部 散 热 器接触[41]。

1.5 先进 SiC 模块产品

为了发挥 SiC 材料在电学和热学方面的优势,大功率 SiC 模块封装的主要方向包括:①直流母排间寄生电感降低至 5 nH 以下;②提升模块最高工作温度Tj max至200 ℃以上;③降低 RthJ-C和 RthJ-F;④提高功率密度、增强电流能力和长期可靠性。目前,市场上的 SiC 模块产品主要是对 Si 基IGBT 模块产品形式的延用和小范围优化 , 如 HybridPACK Drive、 62 mm 封装 系 列 产 品 、Easy 系列、平面转模结构等[42-46],以及采用传统结构和技术的产品,如 Rohm、Wolfspeed、富士电子、三菱等公司的产品[33, 47-49]。专门针对大功率 SiC 器件的封装还不多见,仍未形成占主导优势、广泛被市场接受的标准 SiC 模块产品。

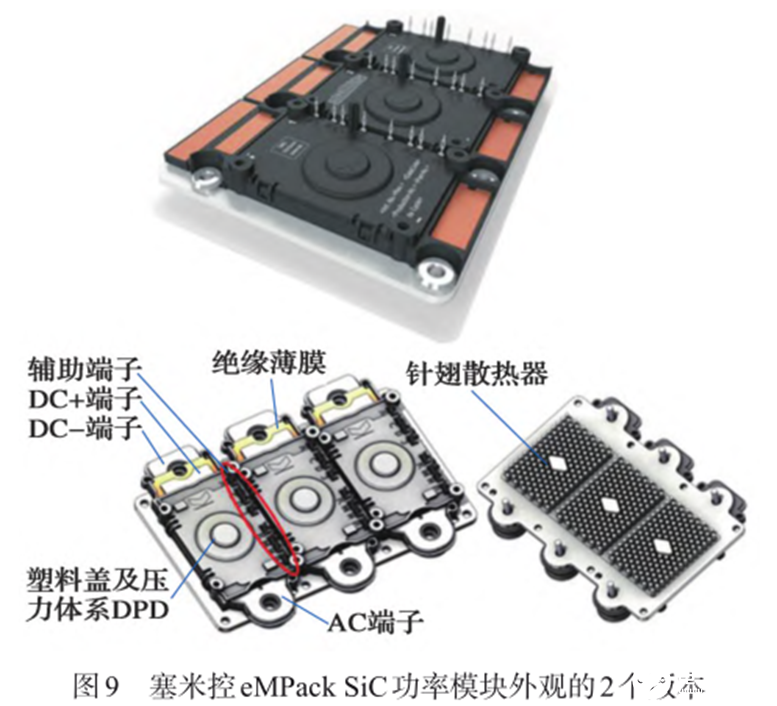

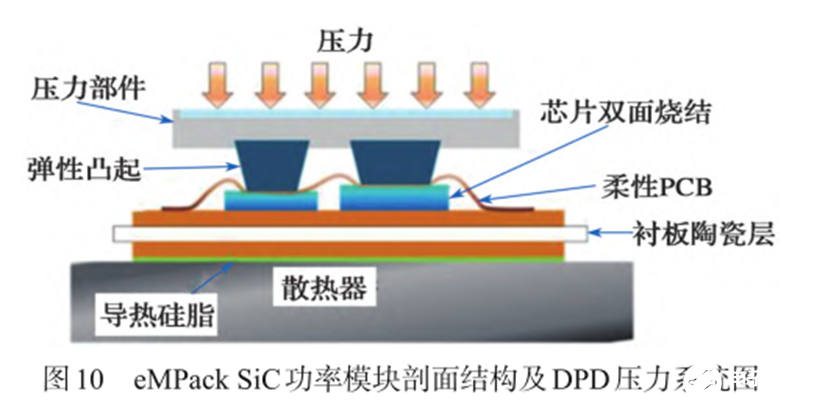

针对性能和可靠性要求最高的汽车控制器应用,塞米控公司推出了当前市场上最具竞争力的汽车级SiC模块产品 eMPack[50-51],其外观如图 9 所示。eMPack 采用塞米控的 SKiN 技术[37],其芯片互连采用双层柔性PCB 实现,分别形成功率和栅极回路,降低了寄生电感;芯片的上下表面通过银烧结技术分别与 PCB、绝缘衬板连接;冷却方式灵活,可采用直接水冷或客户定制的冷却结构 (如封闭铝散热器结构);外壳通过压力结构系统 (Direct Pressed Die,DPD) 将压力施加于芯片和衬板之上,使 PCB 与芯片、衬板与散热器紧密接触,从而可以减小导热硅脂厚度,达到减小热阻的效果。eMPack的剖面图和 DPD 系统原理如图 10 所示。其母排和辅助端子通过激光焊接技术与衬板结合,激光焊接技术对衬板无损伤,具有接触电阻低、焊接速度快、安装体积小、成本低、可靠性高[52]等优点。

eMPack 模块采用的是 6 开关三相逆变电路的拓扑结构,适用于 1 200 V 及以下电压等级。目前的最高电流等级是有效值 900 A,输出功率最高达 750 kW,模块外形尺寸为 153 mm ×111 mm,主功率回路总寄生电感降低至 2.5 nH。该模块已经获得汽车生产商的极大兴趣和认可,并与德国一家大型车企签订了10 亿欧元的订单,将于 2025 年批量供货[53]。为了保证 SiC 芯片的供应,塞米控已经与意法半导体、罗姆公司签订了供货 合 同 , Rohm 公司 也 获 得 了 eMPack 模块 的 生 产许可。

在高压 SiC 模块方面,3 300 V/750 A 和 3 300 V /1 000 A 半桥模块产品已经成功推出[54],并在轨道交通牵引驱动系统获得了初步应用。该模块采用低压开源模块形式,主要在母排形状和布局方面进行了优化,直流回路总寄生电感在 10 nH 以下,采用铜线键合、芯片银烧结和衬板扩散焊接技术、Si3N4 衬板和 AlSiC 基板,如图 11 所示。在工业和新能源应用领域,模块的效率、体积、重量和成本成为关键指标,新型的 SiC 模块产品尚未出现。

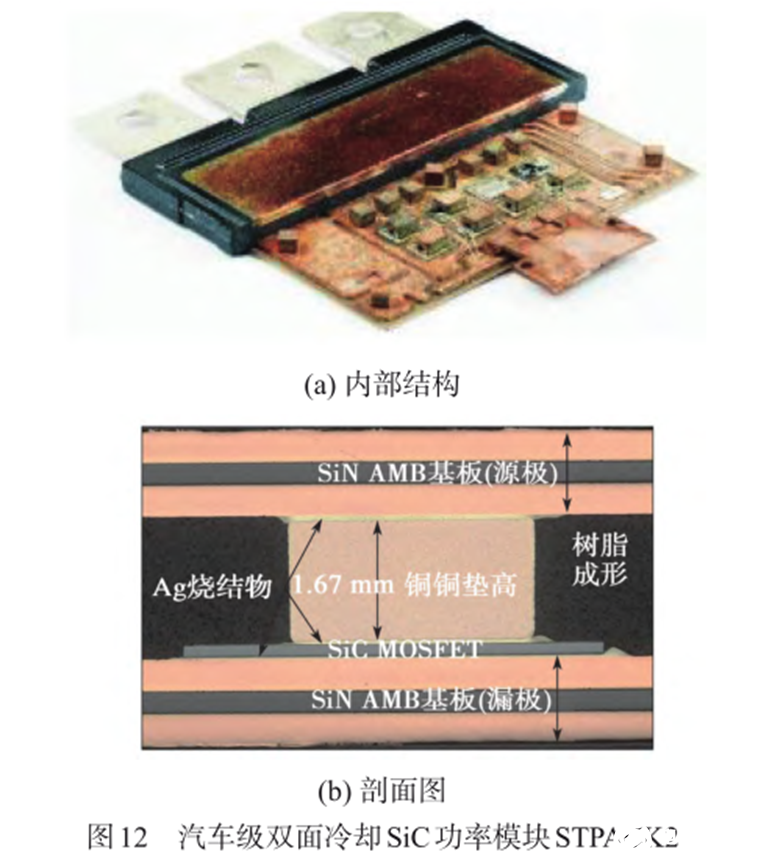

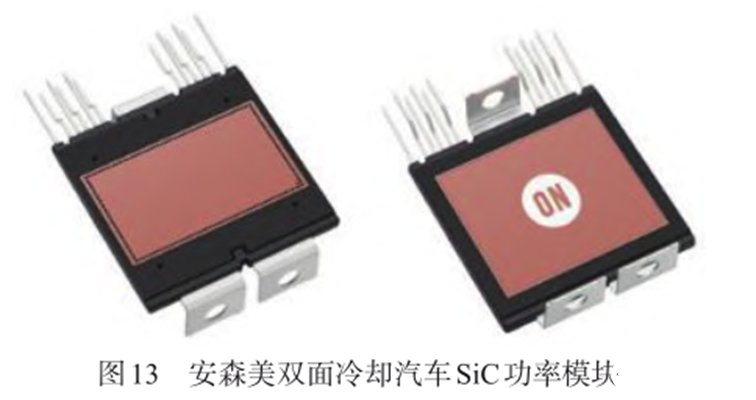

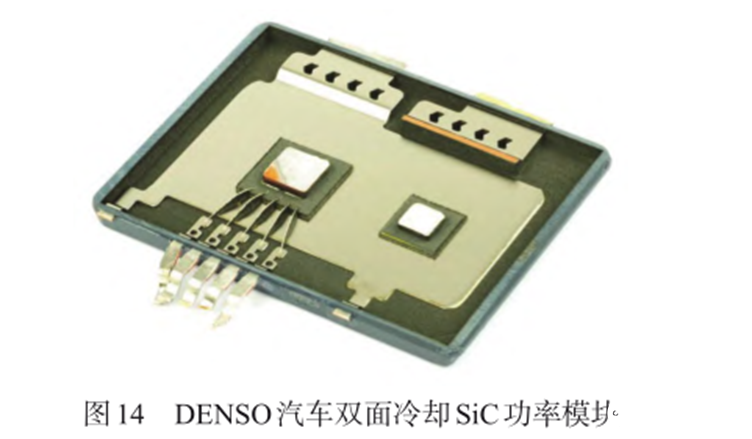

近期,已经相继报道了平面封装转模 SiC 模块产品,如意法半导体公司的汽车级 STPAK2 双面冷却模块,该模块通过铜钼金属柱将芯片表面与上层 Si3N4绝缘衬板互连,芯片上下表面、金属柱与上层衬板之间都通过银烧结连接,如图 12 [55] 所示。安森美公司也推出了汽车级转模双面冷却 SiC 模块,寄生电感为 6.5nH,芯片与 AlN 衬板通过烧结连接,如图 13[56] 所示。DENSO 的双面冷却 SiC 模块已经批量应用于丰田的Mirai II 的升压控制器中,其结构与普通双面冷却结构类似,但未采用烧结技术,如图 14[57]所示。其他已经形成产品的新型 SiC 模块还有日立能源的RoadPak[34]、丹佛斯的 DCM1000X[35]等。

650 V 功率 GaN HEMT 器件主要应用在功率较低的领域,如消费电子、汽车充电机和 DC-DC 变换器等,其产品形式主要是分立器件。由于大功率的电机驱动应用尚不成熟,新型的 GaN 封装形式仍未形成,主要是采用传统的 IGBT 模块结构和技术,如 VisIC、GaN Systems 等公司的产品[58-62]。目前,GaN HEMT 芯片表面金属化布局不适用于平面互连,一般都采用引线键合形式,当应用于超高频率时,降低寄生电阻、电感和电容,实现芯片间栅极回路寄生参数均衡和动态均流都是需要重点考虑的问题。此外,对平面导电器件,还需关注背面接地设计。

1.6 新型航空功率半导体模块

航空功率系统是功率半导体器件新兴应用领域之一,随着世界范围内清洁太空计划的推进,多电飞机(More Electric Aircraft,MEA) 的研发日渐增多。MEA已经成为航空科技的重要发展方向,它将机载二级能源系统 (如液压、气动能源系统) 由电力系统替代,从而提高燃油经济性、实现轻量化、提高可靠性和可维护性。MEA 的电力系统包含发电、配电和用电等一系列 功 率 等 级 不 同 的 AC/DC、 DC/AC 系统 。 目前 ,MEA 的标准直流系统电压是±270 V,并有提升到±540V 的趋势。鉴于 MEA 对系统效率、体积和重量等方面的要求,1 200 V SiC MOSFET 成为航空应用的主流器件,随着直流电压的提升,1 700 V 或三电平 1 200 V SiC 模块将逐渐得到应用。

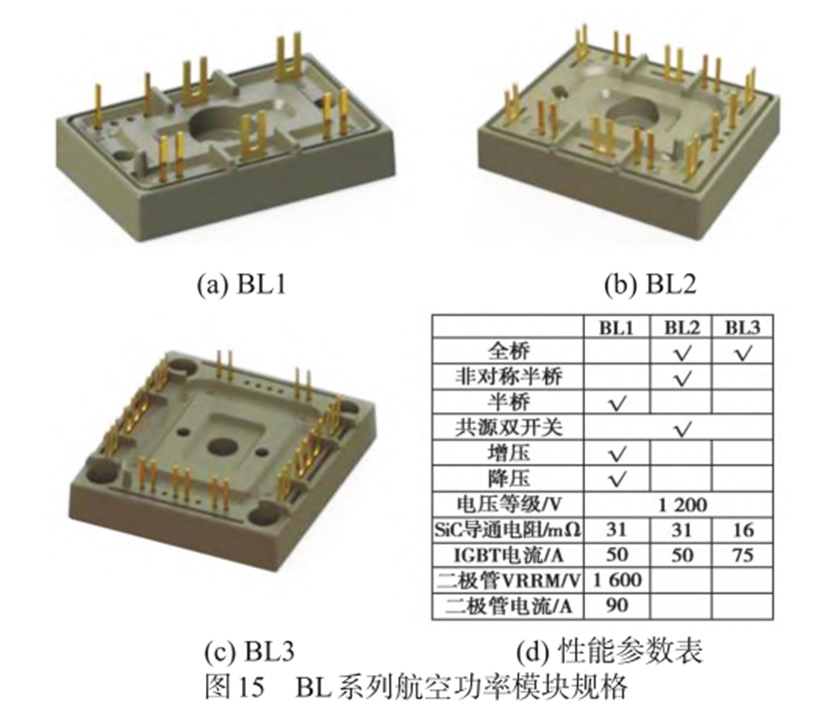

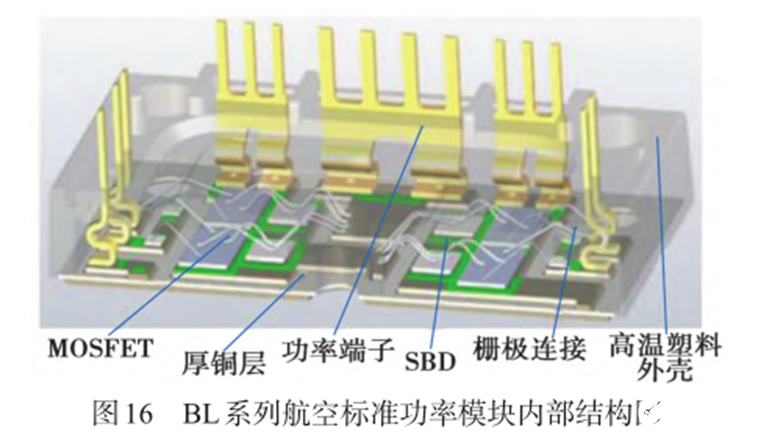

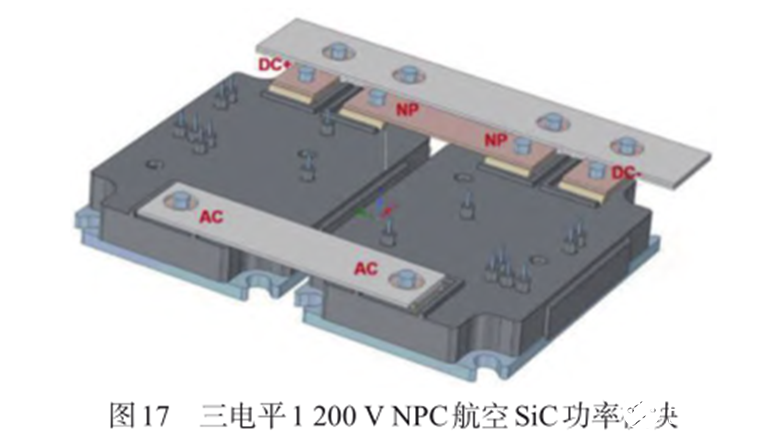

2022 年,Microchip 公司推出了航空标准 1 200 VSiC 模块 BL 系列,具有多种拓扑结构,电流最高达到145 A,可以满足 0.1~20 kW 的各种电源系统。图 15 是BL 系列模块的典型外观、尺寸和性能参数。该系列模块采用厚铜 Si3N4 衬板、应力缓解结构母排端子设计、无基板结构,具有体积小、重量轻[63]等优点,图 16 是该系列模块的内部结构图。图 17 是中车时代半导体开发的 1 200 V 三电平中点箝制 (Neutral Point Clamped,NPC) 航空 SiC 功率模块,输出电流有效值/功率为 250A/100 kW,主要优点是优化了各主电流回路的寄生电感 , 实现 了 主 电 流 回 路 寄 生 参 数 均 衡 , 以及 芯 片栅极 回 路 的 电 感 均 衡[64] 。 目前 , 航空 功 率 模 块 产品的 验 证 标 准 还 没 有 建 立 , 一般 参 照 航 空 系 统 标准RTCA/DO-160G,如高湿高温(95±4)%RH,长时间过压 170 kPa,15 s 内快速减压63.66 kPa,以及机械冲击和振动等方面的标准,其余验证标准参照工业级模块[63]。

2 大功率半导体模块封装面临的挑战

目前,世界各国都在发展低碳经济,实现电气化清洁能源、高效的能量转换等成为能源行业不断追求的目标,电力电子系统的应用和性能对上述目标的实现具有重要作用。其中,功率半导体模块是能量传输、转换和控制应用等电力电子系统的核心器件,其性能、可靠性和成本对整个系统具有关键影响。随着新兴行业 (如电动汽车、新能源、 HVDC 系统、多电飞机等)对电力电子系统要求的提升,大功率半导体模块的封装面临着以下挑战。

2.1 先进封装与产品成本的矛盾

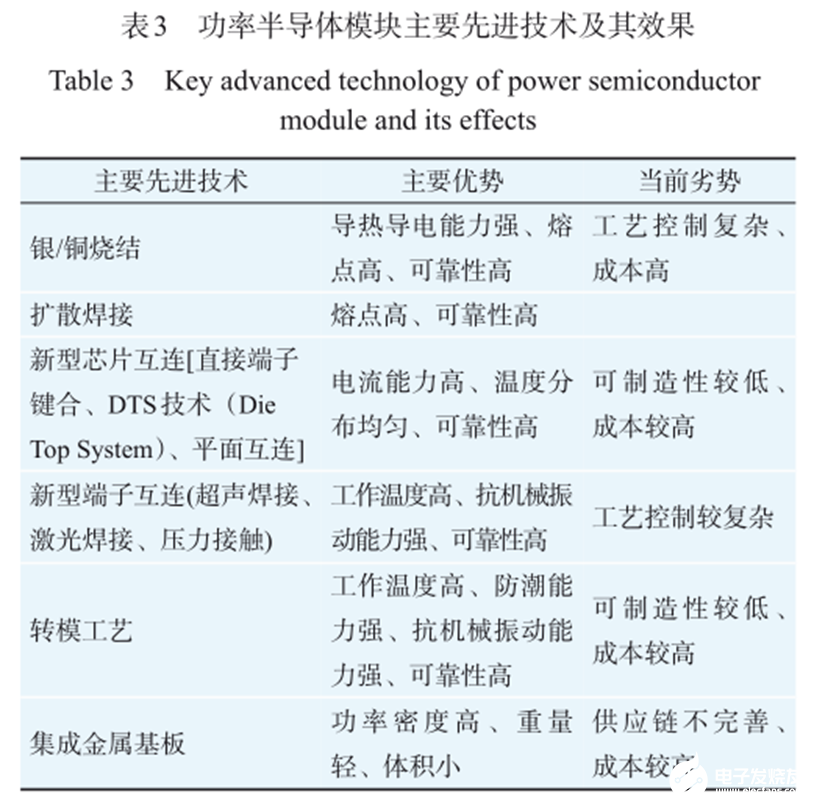

在提升模块的功率密度、工作温度和可靠性等方面,业界已经开发并储备了一系列的先进封装方案和技术,并且一直在探索和完善之中,如新型互连与烧结工艺、高温灌封、压力接触、双面冷却等。相比于传统的封装结构和技术,这些先进方案和技术都在一定程度上增加工艺的复杂性、降低可制造性,并影响成品率,从而导致模块产品的成本增加。表 3 是当前主要先进技术的优势及其对产品制造和成本的影响。对功率模块供应商来说,需要根据客户的具体需求,通过结构、先进技术和材料的优化组合,开发相应的产品。

2.2 高频封装与回路寄生电感

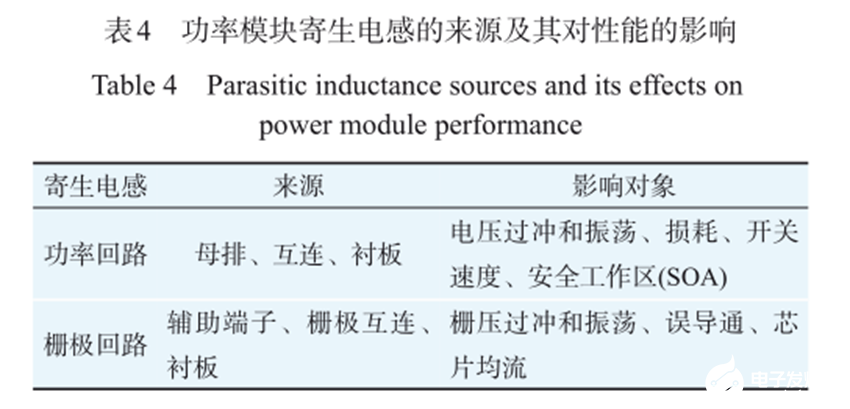

回路存在杂散寄生电感是提高开关频率的最大障碍,也是栅极误导通的主要原因。模块间主回路寄生电感和模块内各芯片栅极回路寄生电感的不均匀,将导致模块和芯片不均流,从而引发失效。高开关频率是先进 Si 基和新型宽禁带 (WBG) 功率器件的主要优势之一,也是电力电子系统用户追求的主要目标之一。对功率模块而言,为降低开关损耗,减小功率回路和栅极回路的寄生电感、保证各芯片栅极回路电感的均衡 , 是当 前 及 下 一 代 封 装 技 术 面 临 的 主 要 挑 战 之一[65-67]。表 4 是功率模块寄生电感的来源及其对性能的影响。

2.3 高温封装技术

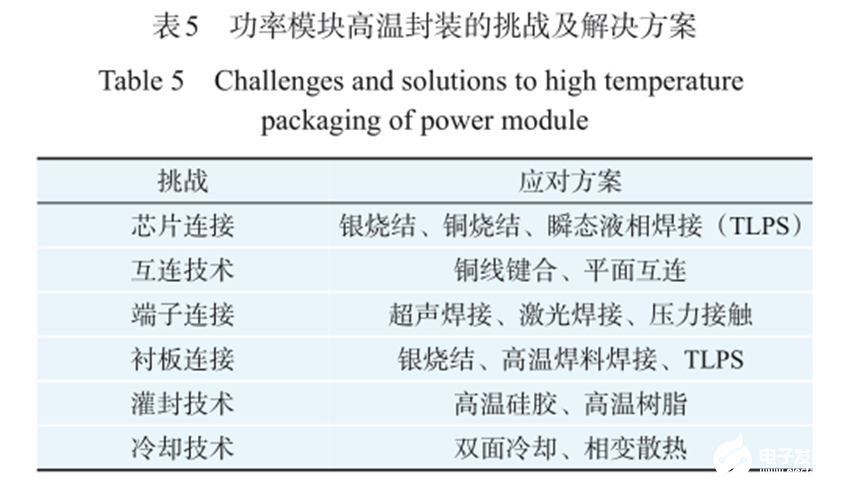

Si 基 IGBT 芯片的最高工作温度为 200 ℃以上,而第三代 WBG 器件的工作 Tj 则可达 300 ℃以上。然而,受封装技术限制,目前主流功率模块产品的最高结温Tj max仍然被限制在 175 ℃。提高 Tj可降低对模块封装结构、材料热特性和散热能力的要求,但对高温封装技术和耐高温材料的选择提出了更高的挑战。因此,高温封 装 技 术 一 直 是 业 界 重 点 关 注 和 研 发 的 方 向 之一[67-69] ,表 5 为目前高温封装技术所面临的挑战及其技术解决方案。随着先进互连和连接技术的发展,封装技术将不再是高温封装的主要限制,而新型高温材料则成为提高模块 Tj的关键因素。

2.4 模块化和集成智能化

模块化和集成智能化封装是提升可制造性和可靠性,降低封装和应用成本的有效方案[70]。基于应用端的要求和电压等级的不同,需要储备完整的封装技术和材料体系、开发不同开关频率等级的小型化栅极驱动和系统控制技术、集成监测模块性能和健康状态的运维技术、考虑最优的封装形式和技术平台,形成标准模块化体系下的系列化产品。

2.5 新型应用系统的需求和挑战

早期的功率 IGBT 模块基本采用标准的封装结构和技术,应用范围主要是家用电器和工业变频等领域,而大容量的功率系统 (如轨道交通、输配电等) 则由晶闸 管 主 导 。 随着 新 型 芯 片 (IGBT 或 SiC MOSFET等) 和封装技术的快速进步,功率模块覆盖的应用领域越来越广泛,除替代上述应用领域的晶闸管模块外,还在电动汽车、新能源、航空航天等行业得到广泛应用。

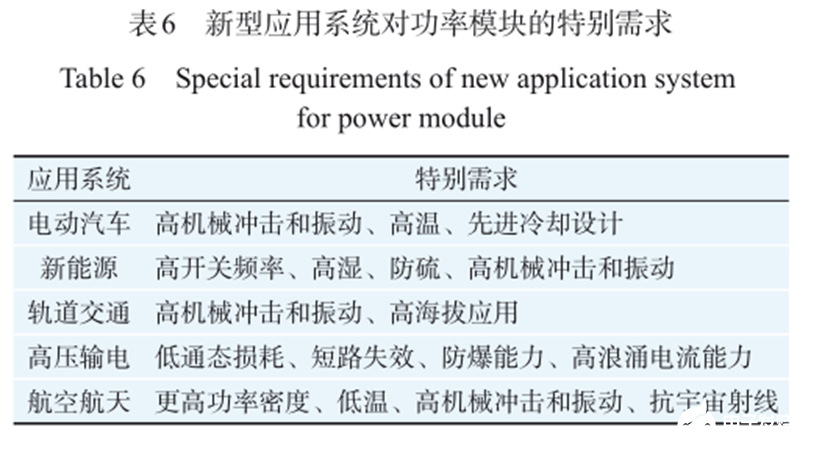

不同类型电力电子系统虽然对功率模块的要求具有较大的共性,如性能提升、小型化、长期可靠性、高 SOA、电磁兼容、低成本等,但由于运行环境和工况的差别,不同系统会有特殊的需求,其产品标准也存在一定差异,在功率模块的开发过程中,需要特别关注。表 6 是新型应用系统对功率模块的特别需求。

3 大功率半导体封装技术展望

面对未来先进 IGBT 芯片和 WBG功率芯片封装的需求,需要在封装结构、封装技术和材料等方面不断进行升级和突破。本文从以下 5 个方面对大功率半导体封装的技术趋势进行展望。

3.1 先进互连技术

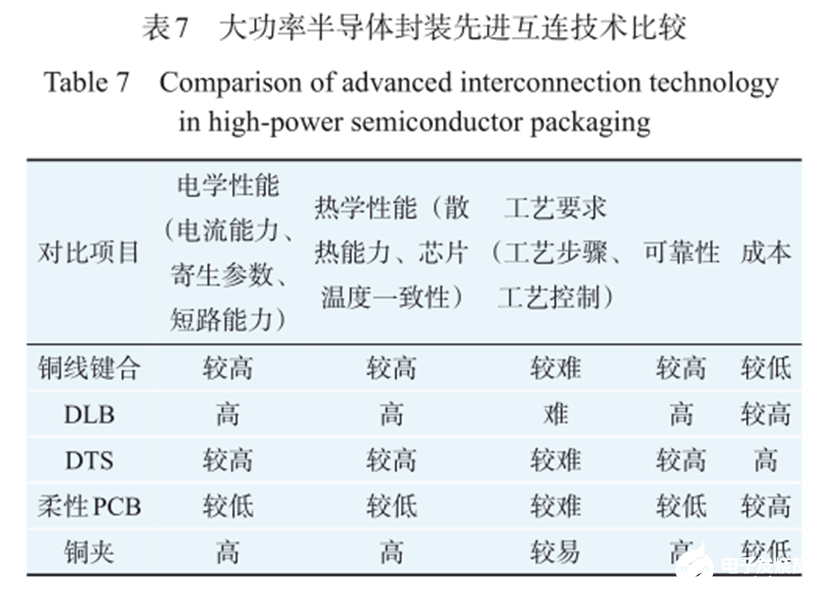

对于功率开关器件,互连技术是提升电流能力、降低寄生电感和提高可靠性的关键。对非转模形式的大功率模块,先进的互连技术主要有铜线键合、DLB、DTS、柔性 PCB、铜夹 (Cu Clip) 等技术[37-41]。表 7 是这 5 种技术在性能、工艺、可靠性和成本等方面的比较。由表 7 可知,铜夹技术具有一定的整体优势,通过采用铜钼合金可降低 CTE,从而减小结合层所受的热机械应力,其可靠性会进一步增加,有望成为未来大功率半导体封装的主流技术。

3.2 端子连接技术

端子连接是大功率半导体模块可靠性主要弱点之一,其失效机制主要为由于“热-机械”应力引起的连接层退化失效,以及机械冲击和振动造成的端子脱落或断裂。因此,端子连接的可靠性对高温度冲击和高机械应力的应用场景尤其重要,如电动汽车、新能源、航空等。当前,超声焊接 (Ultrasonic Welding,USW)已成为传统结构大功率模块母排和辅助端子的主流连接技术,而对无基板模块则存在工艺控制困难。

对于无基板模块,无压力烧结、TLPS 和激光焊接将成为功率端子与辅助端子主要的连接技术。在平面转模封装中,端子以引线框架的形式通过烧结或扩散焊接技术与衬板结合,其温度稳定性高。转模灌封能够加强其对机械冲击和振动的抵抗能力,而且其工艺与其他工艺步骤兼容。相对于 USW,烧结或扩散焊接的过程更快、成本更低,所以在传统有基板模块中,也有较大应用前景。激光焊接已经成功应用于大功率汽车模块及其模块端子与外部电路的连接,它的主要优势在前文已经提及。目前,激光焊接技术的主要限制是端子的焊接部位不能太厚,需要专门设计[52, 71-72]。

3.3 新型基板及灌封技术

集成金属基板 IMB 有 3 层结构。其中,上层薄铜可用于电路拓扑布局,中间层是一层厚度约为 0.1 mm的绝缘树脂,下层是一层较厚的铜金属层,用于支撑和散热。其优势是集成了衬板和基板的功能,具有降低热阻、整体厚度薄、体积小、重量轻、成本低等优点。通过在背面金属层集成针翅结构,实现直接水冷冷却,进一步提升模块的性能和可靠性。IMB 可以与高温 EMC 灌封技术很好结合,其模块整体优势和可靠性已经得到验证[73],将有望成为高温、高性能、紧凑封装的主要技术方向之一。

集成 金 属 衬 板 (Integrated Metal Substrate, IMS)也有 3 层结构,其中上层用于金属电路布局,中间层是传统陶瓷层,下层是较厚的金属层,也可集成针翅结构。采用 IMS 不须基板,降低了模块的热阻、体积、重量和成本。采用 AlN 陶瓷层,模块的热性能和可靠性更具优势[74-75]。IMS 与高温 EMC 灌封结合的紧凑型高功率模块产品也是近几年的研发重点。

3.4 先进冷却结构

直接水冷散热已经成为汽车 IGBT 模块的标准产品,其应用系统非常成熟,下一代工业标准模块的趋势也是直接冷却结构[28-29]。双面散热 DSC 转模模块的研发已经持续了近十年,其结构和技术已基本定型,产品也相继推出[55-57]。然而,DSC 模块的应用还未普及,主要原因是其性能优势不是很明显,应用相对比较复杂。DSC 转模模块未来的发展目标是双面直接水冷,在模块上下表面金属层上集成针翅结构或类似结构,这将大幅降低模块的总热阻、提高模块的电流能力和长期可靠性,充分发挥先进芯片的优势,对高端系统用户的意义很大。

3.5 3D 封装结构

低电感、高功率密度、紧凑封装的长期解决方案是采用多层芯片堆叠嵌入式 3D 封装结构。通过在垂直方向上增加芯片层数,将芯片连接在衬板或功率端子上,同时嵌入电容、电感等无源元件,其采取的常用冷却技术是嵌入衬板或芯片的微通道[76-77]。在当前的DSC 模块中,只有 1 层芯片,其上表面有金属柱互连,一般被认为是实现 3D 封装的过渡形式。3D 封装一般采用烧结、转模和倒装芯片 (Flip Chip,FC) 技术。FC技术在小尺寸、小功率IC 封装中应用已经非常成熟,其关键是倒装芯片的位置控制和栅极连接,采用自动贴片机和栅极焊接 (或烧结) 技术,可以实现这个工艺。虽然大功率 3D 封装技术还在探索之中,距离产品及应用还有较长的时间,但将成为先进封装尤其是高频、高功率密度 WBG 器件封装的趋势之一。

4 结束语

随着 IGBT/FRD 芯片性能和工作温度的不断提升,以及高频、高温 WBG 功率芯片产品的成熟和强劲的市场需求,对先进封装技术的探索日益紧迫。小型化、高效率、高频、高温、高可靠性和低成本是大功率半导体器件用户的持续追求,也是功率半导体业界竞争的重点。对于这些指标的提升,封装技术发挥着至关重要的作用。来自电动汽车、新能源发电、多电飞机等中高端用户的要求,促使新的封装结构、先进封装技术和材料应用不断呈现。

本文从模块产品和封装技术层面介绍了功率半导体业界在新型封装方面的进展,对新型工业、新能源、汽车、WBG 以及航空功率器件模块产品进行了讨论和分析,讨论了当前大功率半导体模块封装面临的系列挑战,同时从模块封装技术 (如互连、端子连接及灌封)、新型结构和材料如集成基板、新型散热和紧凑封装等方面,对大功率半导体封装进行了探讨和展望。

全文:王彦刚 罗海辉 肖强 在此特别鸣谢!

( 转载于 机车电传动 2023,5期 功率半导体与集成技术全国重点实验室)

作者:《老千和他的朋友们》 在此特别鸣谢!

-

SEM是扫描电镜吗?2025-02-24 1213

-

扫描电镜SEM是什么?2025-02-20 2309

-

场发射扫描电镜(FESEM)与常规扫描电镜(SEM):技术对比及优势分析2024-11-21 2070

-

广东全自动SEM扫描电镜的原理和构造2023-10-31 1751

-

蔡司扫描电镜在半导体领域的应用成果2023-07-31 1332

-

SEM扫描电镜工作原理,SEM扫描电镜技术应用2023-07-05 7144

-

满足分析型用户需求!超大束流,超快分析的场发射扫描电镜SEM4000 来了2022-12-15 1787

-

PMMA颗粒形貌观察和直径测量(扫描电镜,SEM)2021-12-20 2713

-

LED焊球不良品观察(扫描电镜)SEM失效分析2021-11-26 1591

-

LED切片扫描电镜分析2021-11-24 1865

-

扫描电镜(SEM)LED材料分析2021-11-04 3121

-

影响扫描电镜(SEM)的几大要素?2019-07-26 4025

-

钨灯丝扫描电镜VEGA的配置如何?2019-05-16 1887

-

新型工业扫描电镜(SEM)的特色突破2018-04-10 8713

全部0条评论

快来发表一下你的评论吧 !