铝带键合点根部损伤研究

描述

潘明东 朱悦 杨阳 徐一飞 陈益新

(长电科技宿迁股份公司)

摘要:

铝带键合作为粗铝线键合的延伸和发展,键合焊点根部损伤影响了该工艺的发展和推广,该文简述了铝带键合工艺过程,分析了导致铝带键合点根部损伤的制程因素:不同型号铝带劈刀端面设计对键合点根部损伤的影响;铝带劈刀端面沾污积铝会导致键合点根部损伤加剧;导线管高度过高会导致第一焊点键合点根部机械损伤;引线框架管脚压合状态调试不当会直接导致铝带根部断裂;键合参数设置不当会对键合点根部过应力损伤。

0 引言

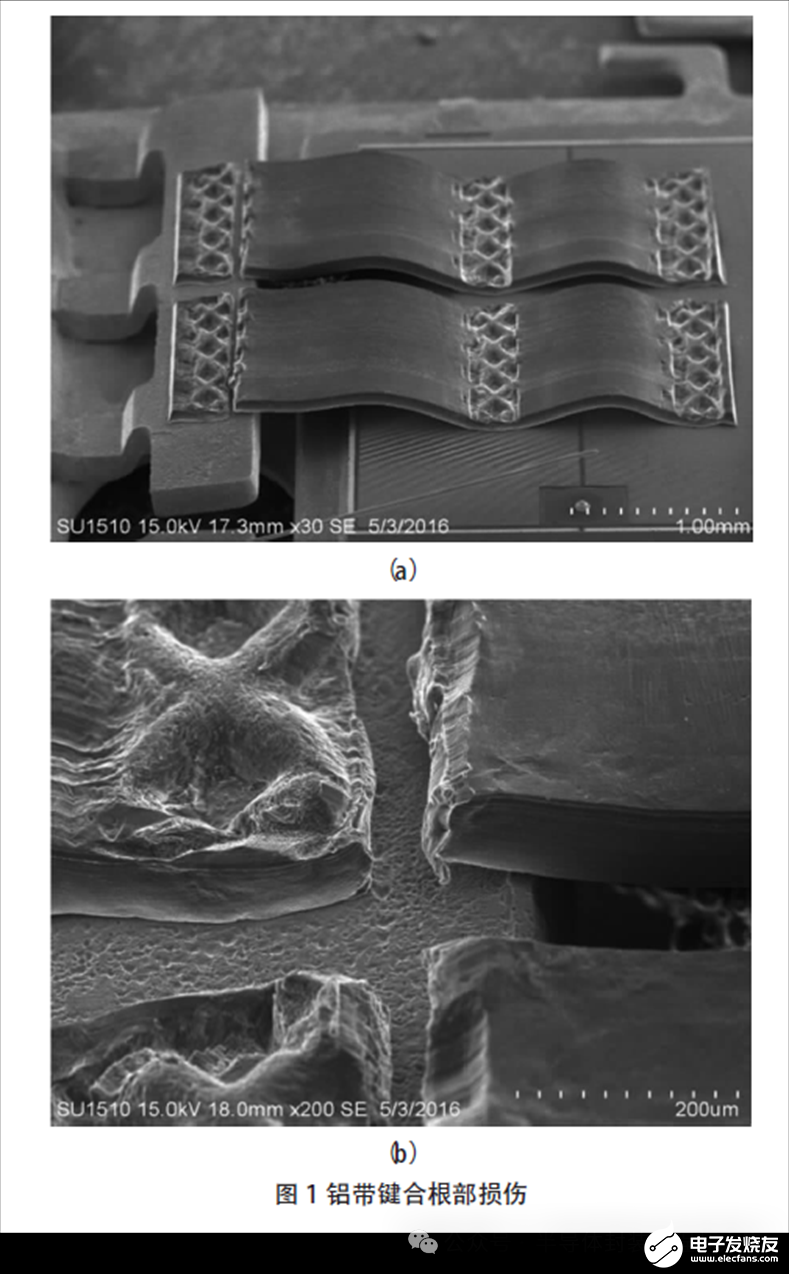

近些年铝带来作为一种新型的焊接材料,因为具有更优良的导电性能、极小的接触电阻、较高热疲劳能力等特性,在功率器件中逐渐取代传统的粗铝丝键合,特别随着小型化和集成化的发展,已经在小型贴片封装SOP 和PDFN 中批量性地发展起来[1]。但在大规模推广应用阶段发现铝带键合根部极易发生断裂和损伤,如图1 所示,并影响产品最终的电性测试。

因为铝带键合点根部是铝带整段线弧中受过机械外力挤压摩擦且厚度最薄的区域,使用Dage4000 对铝带产品线弧部分进行推力测试,80%产品断裂区域均位于铝带键合点根部,所以铝带键合点根部是整个产品机械强度最弱的地方。对铝带键合点根部损伤产品进行电性测试,异常产品的Rdson 电性参数均超出规范;因此如何增强铝带键合点根部机械强度并避免铝带键合点根部损伤,已经成为制约铝带键合工艺发展和推广的主要难题。本文分析了铝带键合工艺原理和过程,确认了导致铝带键合点根部损伤的主要原因,并提出相应的解决措施。

1 铝带键合工艺介绍

作为粗铝线键合的发展和延伸,铝带键合同样属于引线键合工艺的一种,是在常温下通过超声键合接将芯片焊接区与引线框架管脚焊接区域使用铝带连接起来的工艺技术。

从材质角度分析,铝带材料组成和机械特性与粗铝线几乎一致,均采用纯度99.99%掺杂少量镁、硅等微量元素的高纯铝线。

从线径角度划分,因为铝带的矩形截面取代了铝线的圆形截面,按铝带的厚度和宽度确认其线径,铝带宽度指标有20mil、30mil、40mil、60mil 和80mil 等,铝带厚度指标有4mil、6mil、8mil 和10mil 等。

从辅助材料分析,铝带键合焊接所用劈刀与铝线键合材质相同,均为碳化钨钢,但劈刀端面是矩形,端面由不同图案的凸点构成,根据线径的不同同样需要设计不同性质的铝带劈刀,其他配套的辅助工具,如导线管(wire guide),穿线管(tube)以及切断粗铝线的特制切刀(cutter)等与铝线工艺键合一致,仅形状略有差异。

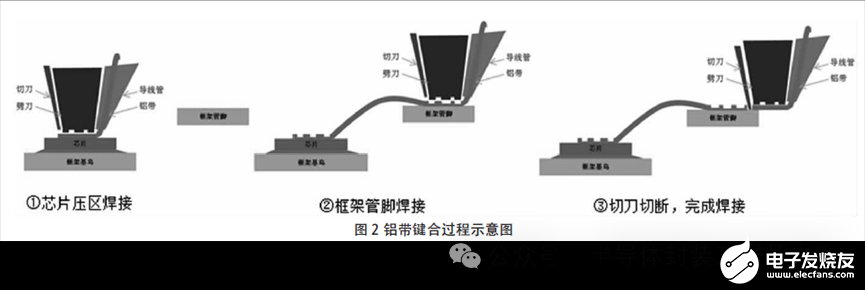

铝带键合焊接过程如下:

(1)设备图像系统识别芯片焊接区域,焊头降至芯片焊接区域上方,超声焊接完成第一焊点键合;

(2)焊头带动铝带移动至框架管脚焊接区域上方,超声焊接完成第二焊点键合;

(3)焊头带动向后移动,切刀落下切断铝带,完成产品焊接过程。

铝带键合过程示意图如图2 所示。

2 失效过程原因分析

2.1 劈刀端面设计差异

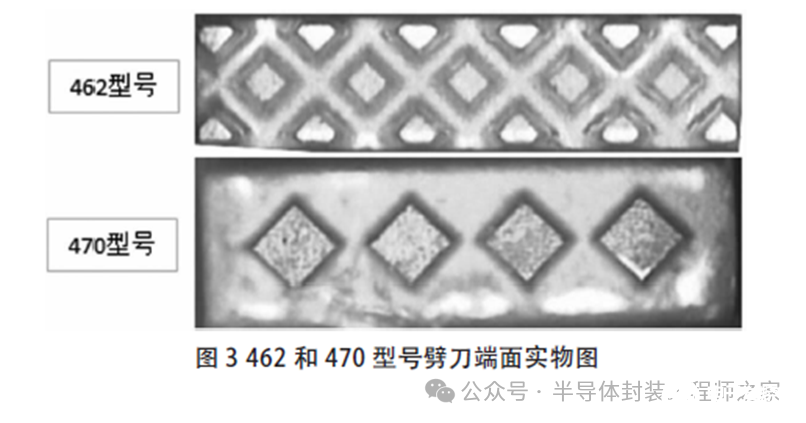

根据铝带键合劈刀端面凸点设计不同,窄间距的462 系列和宽间距的470 系列如图3 所示,其中窄间距的462系列铝带劈刀采用密集凸点端面设计,与470 劈刀相比可以在更小的焊接平面上带来更高的焊接强度,但两侧端面凸起同样会导致铝带键合焊接点根部机械强度降低。

2.2 劈刀端面粘铝沾污

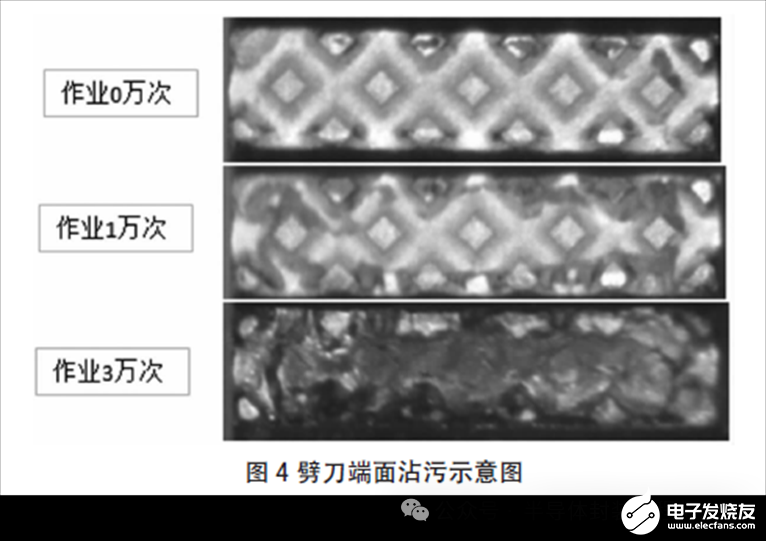

铝带在钢制劈刀的固定下与焊接区域金属层摩擦、形变完成焊接过程,传输过程中劈刀端面同样会与铝带摩擦并产生相对运动,因此随着焊接次数的增加,如图4 所示铝带劈刀端面的磨损和铝屑会越积越多,大量的铝屑累积在劈刀端面,不仅会造成焊接强度损失,端面凸点面积增大同样会加剧铝带焊点根部损伤。

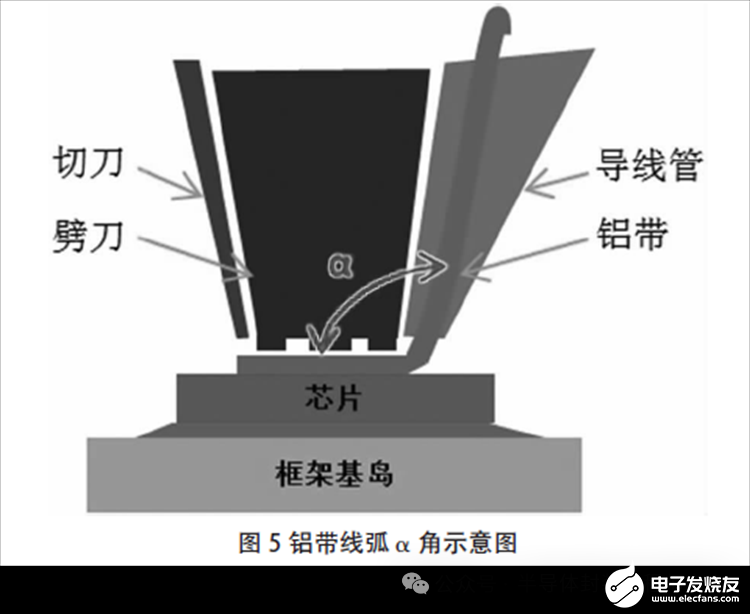

2.3 焊接时线弧夹角过大

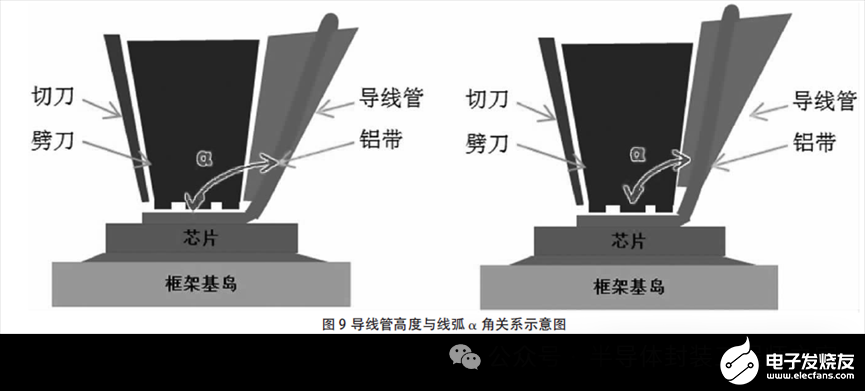

铝带焊接的过程示意图如5 所示,铝带第一焊点焊接过程中铝条带被导线管固定住方向和角度,键合点与线弧产生折角α,其受力点为铝带键合点根部;所以铝键合点与线弧间的折角α同样会影响键合点根部的机械强度,折角α 角度越大键合点根部的机械强度损伤越小。

2.4 压合状态不良

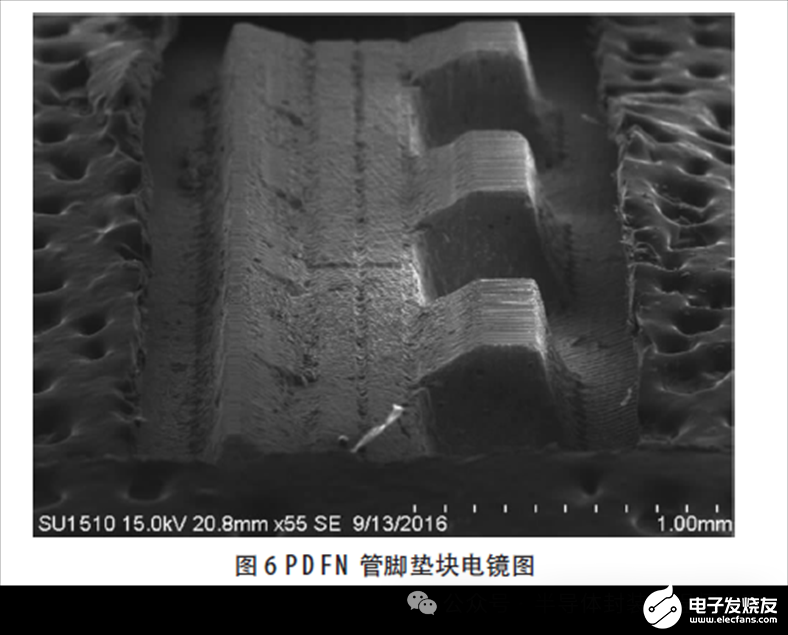

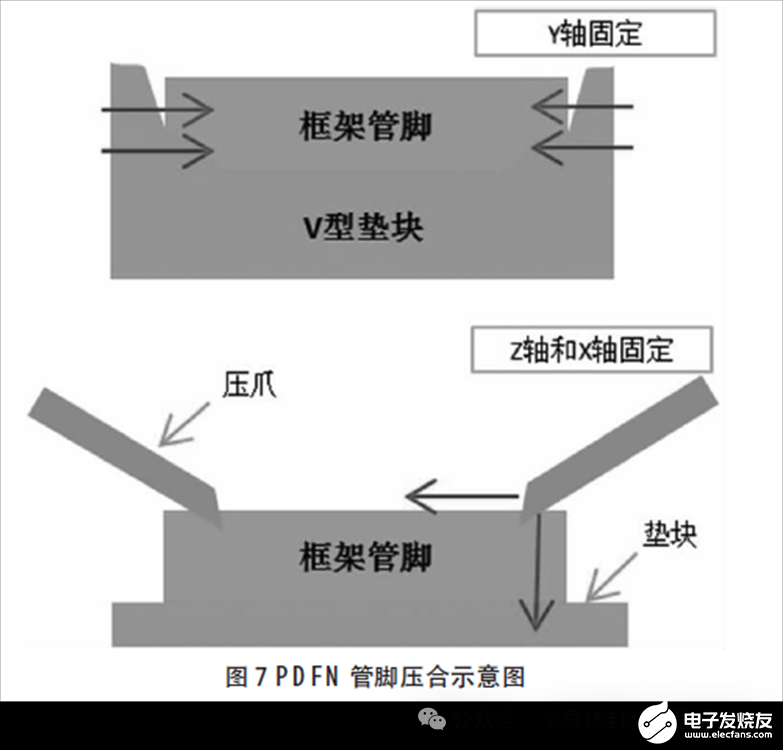

铝带键合采用的是常温超声压合焊接,对压合状态要求极高,而与传统的TO 系列分立器件不同,贴片式PDFN 和SOP 系列封装使用的框架更具有高密度、高精度和低厚度的特点,Lead frame 的厚度仅有0.25mm,作业难度极高。

以PDFN 框架管脚压合为例,设计师采用的是倒梯型垫块的设计方案如图6 所示,V 型垫块卡住框架管脚最重要的Y方向的位移,管脚两侧配备压爪机械压合固定X 和Z 轴的位移,如图7 所示框架管脚平面的6 个方向均被牢牢锁定,可以保证在不损伤超薄框架的情况下完成超声焊接。

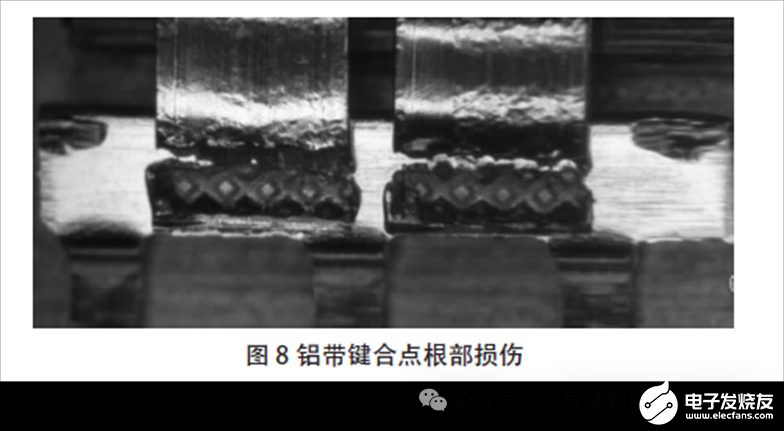

经验证框架管脚固定不牢会导致焊接点强度偏低,框架管脚焊接区域倾斜且与焊头非垂直时,会导致铝带焊点根部断裂如图8 所示。

2.5 焊接参数过焊接

为了保证键合点的焊接强度,最直接的方式就是增加铝带键合过程中的焊接参数功率、压力和时间,忽略了焊接参数增加带来的键合点深度降低和劈刀积铝速度加快等问题,这些都会导致铝带键合点根部机械强度的加剧损伤。

3 制程过程控制

3.1 劈刀选型及管控

铝线劈刀端面沾污积铝问题目前业内还无法完全解决,目前通过卡控单次上机寿命和总寿命对铝带劈刀安排循环使用,可以保证劈刀端面在积铝和磨损严重之前被更换;

针对劈刀选型问题,在芯片表面焊接面积足够的情况下,产品设计人员优先选用470 系列劈刀,可以有效从设计端降低铝带根部损伤的风险, 如果必须采用462型号劈刀,可以在批量性的清洗寿命验证试验后,同比降低该型号劈刀的单次上机使用寿命和总寿命,借此来保证铝带键合产品的质量。

3.2 工夹具调试要求

参考图9 所示,影响铝带焊接时键合点与线弧间的折角α 角度大小,第一焊点对应的是导向管的调节高度,第二焊点对应的是产品的弧度和弧高;因此定义导线管调节高度上限和产品弧高上限,即可保证铝带键合焊接点的根部机械强度。

3.3 压合状态及框架精度管控

贴片式PDFN 和SOP 系列封装使用的薄型框架需要进行更高的精度管控,影响框架管脚区域尺寸列入检验标准图纸,并统计确认不同批次的框架。

产品导入调试时,设备工程人员严格按照压合标准进行验证,校准并测量压爪、垫块、框架和芯片的相对间距,保证均处于安全间距范围之内。

产品调试完成后,设备工程人员检验框架的压合状态,框架管脚压痕印记形状和位置进行检查,压合印记要求呈清晰线状压痕,且同一行的产品压爪印记位置相同;

产品验收和量产阶段,操作人员固定时间或固定数量进行抽检确认,并在制程变更时,送样进行破坏性检测,由QC 监控铝带弧度的推力数据是否超出SPEC。

3.4 键合参数DOE 验证

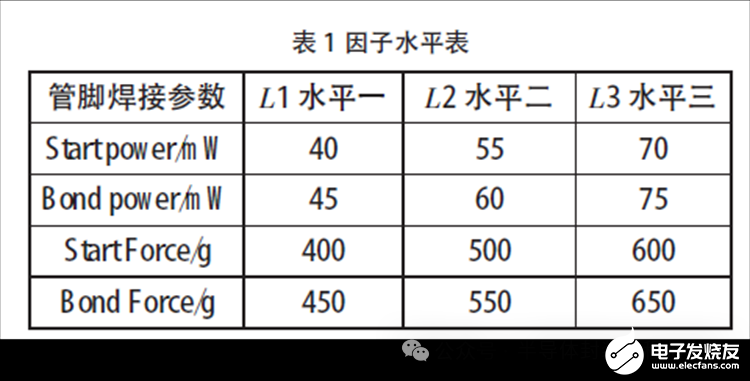

铝带键合焊接参数对产品的质量起到至关重要的作用,量产过程中通常会采用DOE 试验的方法确定最佳焊接参数窗口,具体方案如下:

(1)材料及设备准备:采用OE 原厂的7200 设备和462 型号劈刀,铝线选用SPM 40*4 铝带;

(2)试验因子选择:经验证StartPower/Bond Power/StartForce/Bond Force 品的质量起到至关重要的作用,参数过小接近下限会导致焊接强度过低甚至虚假焊接,参数过大接近上限时,会导致劈刀积铝速度过快和键合点根部机械强度减低;芯片和管脚的焊接参数需要区分管控,因不同型号芯片铝层厚度不一,芯片焊接参数DOE 试验时需考虑铝层脱落、一焊点不沾和压区弹坑等问题[2],本文仅以框架管脚的焊接参数进行验证,因子水平表如表1 所示,保证无焊接失效和键合点根部损伤等问题。

(3)响应变量确认:综合上文所述,采用Dage4000对产品进行键合点焊接强度测试(Wedge Shear)和弧度推力测试(Wire Shear),综合比对数据的均值、方差和cpk等确认最佳参数窗口。

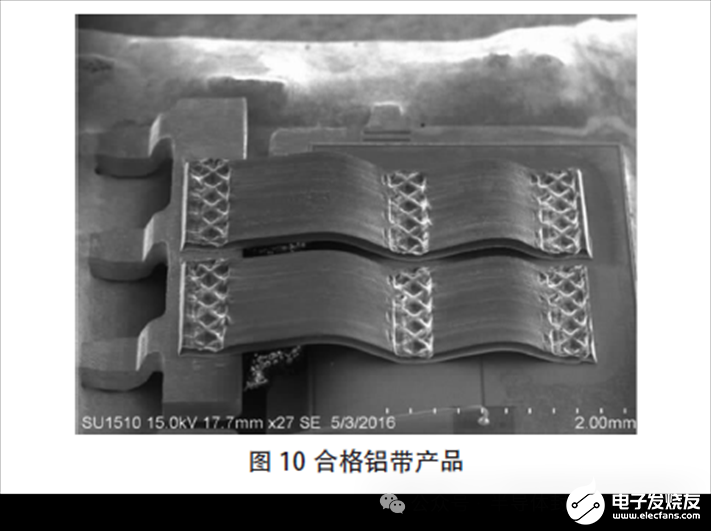

(4)最终的优化参数窗口如表2 所示,合格产品如图10 所示。

4 结论

铝带键合点根部机械强度受劈刀端面状况、工夹具调试水平、焊接平面压合状态和焊接参数等影响较大,为了避免键合点根部损伤,需要在劈刀端面设计、劈刀寿命管控、框架尺寸精度和焊接工艺参数等方面进行加严管控,方可保证铝带产品的质量。

-

不同状态的SiAl丝对键合点根部损伤的影响和基础工作2017-09-14 984

-

键合线等效电阻的IGBT模块老化失效研究2018-01-02 1581

-

引线键合点剪切试验的目的及过程分析2022-12-20 4464

-

陶瓷基板上自动键合各参数对键合形貌的影响研究2023-02-01 2955

-

晶圆直接键合及室温键合技术研究进展2023-06-14 3524

-

金丝引线键合的影响因素探究2024-02-02 1740

-

键合铜丝的研究及应用现状2024-02-22 2329

-

金丝键合工艺温度研究:揭秘键合质量的奥秘!2024-08-16 4882

-

铝带键合点根部损伤研究:提升半导体封装质量2024-10-16 2129

-

基于焊接强度测试机的IC铝带键合强度全流程检测方案2025-11-09 1156

全部0条评论

快来发表一下你的评论吧 !