预镀框架铜线键合的腐蚀失效分析与可靠性

描述

林娜 吴凌 郑怡(深圳赛意法微电子有限公司)

摘要

集成电路预镀框架铜线键合封装在实际应用中发现第二键合点失效,通过激光开封和横截面分析,键合失效与电化学腐蚀机理密切相关。通过 2 000 h 高温存储试验和高温高湿存储试验,研究预镀框架铜线键合界面的湿腐蚀和干腐蚀失效模式。结果表明:在不含 Cl- 的低湿度环境下,电化学反应速率缓慢,且金属腐蚀发生的比例低;在含有 Cl - 的高湿环境下,电化学反应速率则大大增加,铜线和框架的腐蚀严重程度与比例最为突出;高湿度和 Cl- 浓度加速金属界面的腐蚀,尤其是铜线的腐蚀。

0 引言

在半导体器件封装行业中,键合芯片与引线框架之间的原材料通常使用含金量为 99.99%(质量分数)的金线,但采用金线键合存在一定问题:高温条件下,Au 容易与芯片电极上的 Al 反应,产生脆性的金属间化合物,使得键合焊点在有振动或者弯曲的情况下容易发生断裂。此外,金线键合在老化过程中界面往往会形成柯肯德尔空洞及裂纹,影响键合可靠性。金线成本高更是众多制造商不得不考虑的问题。

和金线相比,采用铜线键合的最大优点就是成本降低,其成本相对于金线至少降低 50%。铜线键合不仅具备价格上的优势,在力学、电学及热学方面还具有显著优点:铜线具有高的破断力及伸长率,键合时成弧性好,一致性好且无塌丝现象;Cu 的电导率比 Au 和 Al 高,寄生电容小,更适用于现代高速、高密度的电子封装;另外,铜线的熔断电流和抗电迁移性能比金线高,且导热性能优于 Au 和 Al,能够获得更好的散热性能,从而提高芯片可靠性。

随着半导体工业绿色环保封装意识的不断增强,引线框架无铅化已成为当前和未来的发展趋

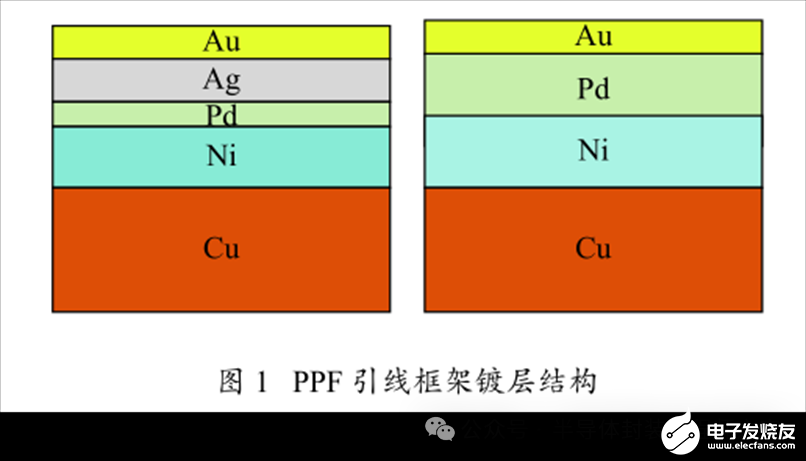

势。实现引线框架可焊性镀层无铅化的一个主流方向 是采 用多 层预 镀框 架( Pre-Plated Frame,PPF),这是一种在电镀过程中一次性完成内腿引线键合镀层和外腿可焊性镀层表面处理的特殊引线框架。常用的 PPF 是在铜基底表面先预镀一层Ni,再镀上贵金属材料加以保护。贵金属除了Pd、Pt,就是 Au、Ag,当前有三层和四层结构,如图 1 所示,镍钯金(Ni-Pd-Au)和镍钯银金(Ni-Pd-Ag-Au)。PPF 工艺由于免除了后纯锡电镀的一些工序,为半导体制造商带来简化 IC 装配流程的优势,从而节省了大量的投资和缩短了制造周期。这种预镀框架具有生产效率高、成本较低、耐高温性、无晶须生成等优点。Lin[6] 、Bui [7]等对 PPF的力学性能和可焊性进行研究,分析不同镀层厚度表现出不同抗冲击强度和与 SnAgCu 焊料之间的润湿性。Yoon[8]等评价焊料在 PPF 表面的界面作用和金属间化合物生长。

预镀框架特别是 4 层的 PPF(Ni/Pd/Ag/Au)相对于 3 层结构(Ni/Pd/Au)更容易与 Cl、S 等元素发生反应,产生变色、腐蚀。很多金属,包括 Ag、Pb、Sn、Cu、Ni 等金属在绝缘体(如玻璃、陶瓷、树脂)表面都会发生金属沿表面迁移现象,在使用银镀层的引线框架时,Ag 迁移可发生在引脚之间的模封体环氧树脂内,导致相邻引脚漏电或者短路。PPF 工艺有化学镀和电镀之分,其中化学镀镍钯金 ( Electroless Nickel Immersion Palladium andImmersion Gold,ENIPIG)表面处理工艺被人们重视并被广泛研究[9] 。ENIPIG 工艺流程:除油→微蚀→预浸→活化→后浸→化镍→化钯→化金[10] 。在化学镀和电镀过程中,使用到各种化学剂,包括活化剂、微蚀剂等,对于镀液中杂质含量要求相当严格,不能有杂质金属积累。在电镀和化学镀过程中,对于框架的清洗和烘干均是关键工艺,因为杂质积累、镀液滞留和水膜形成会在应用过程中引入使用可靠性的问题。

因此,基于预镀框架的铜线键合可靠性成为众多半导体封装厂重点关注和研究的课题。

1 失效分析

2 个失效样品是 SOIC(Small Outline)封装,电测试所有管脚 I–U 曲线存在开路异常。SOIC 采用 PPF 引线框架(Ni-Pd-Ag-Au)的铜线键合工艺。

1.1 分层分析

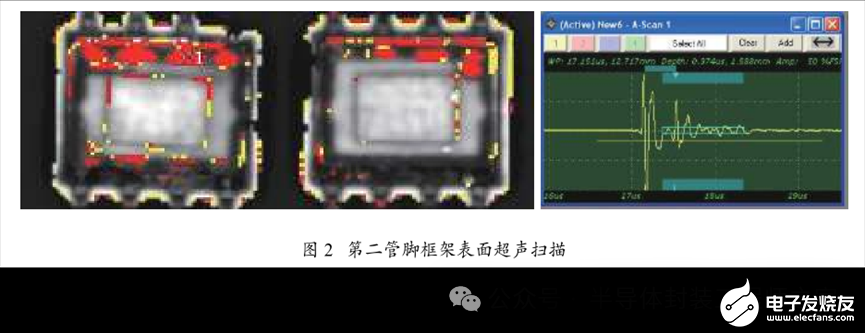

超声扫描检测(SAM)2 个样品的芯片表面与模封体无分层,第二键合框架与模封体之间存在分层,如图 2 所示。

1.2 开封和形貌检查

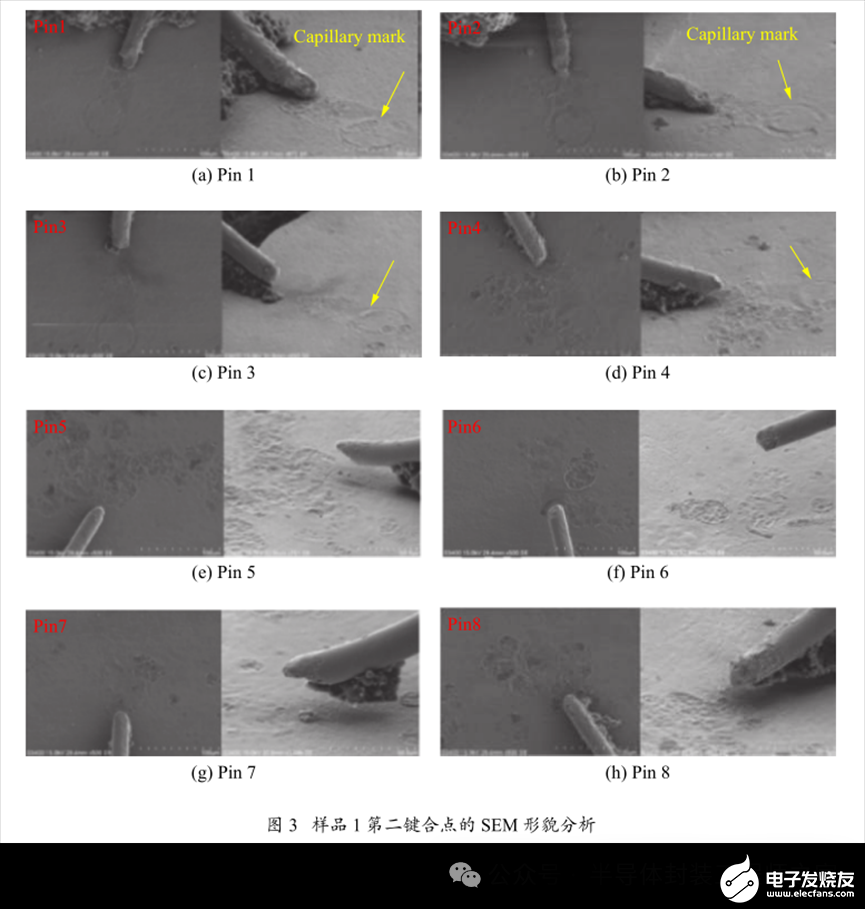

样品 1 采用激光开封去除模封体,将第二焊点及框架裸露出来。整个分析过程没有使用任何化学品,光学和扫描电子显微镜(SEM)检查发现8 个“鱼尾”,即第二焊点消失,留有键合印迹,鱼尾周边的框架表面因激光烧融表现不平整(图 3),且在镀层框架键合处检测到 Cl 元素。

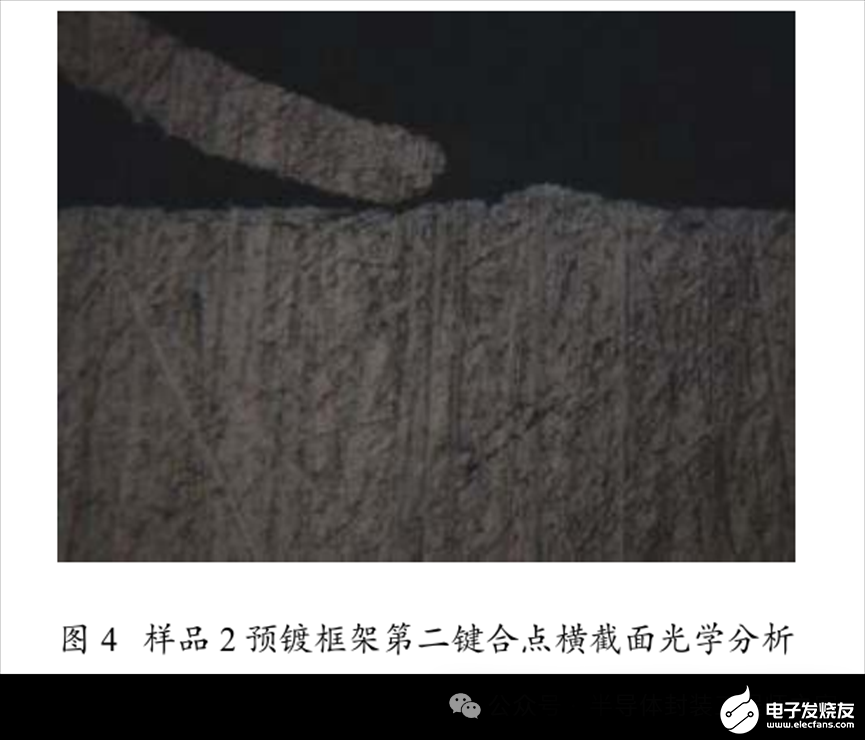

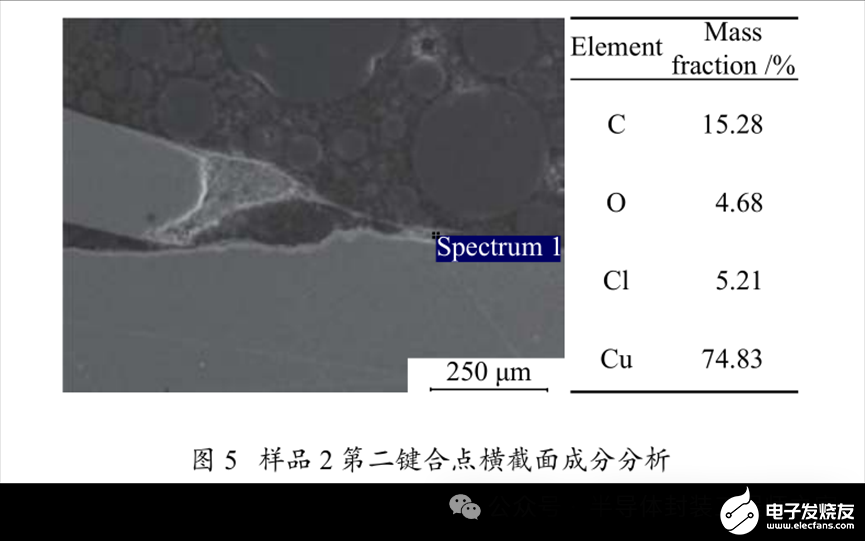

样品 2 进行横截面分析,光学检查铜线与镀层框架已明显分离(图 4),同时在残留的铜线和引线框架界面检测到 Cl 元素(图 5)。

根据所述失效分析结果,推断产品失效机理是铜线键合的电化学腐蚀,Cl 是参与反应过程的异常元素,引起键合界面金属腐蚀而导致开路。

2 机理论证

2.1 失效机理

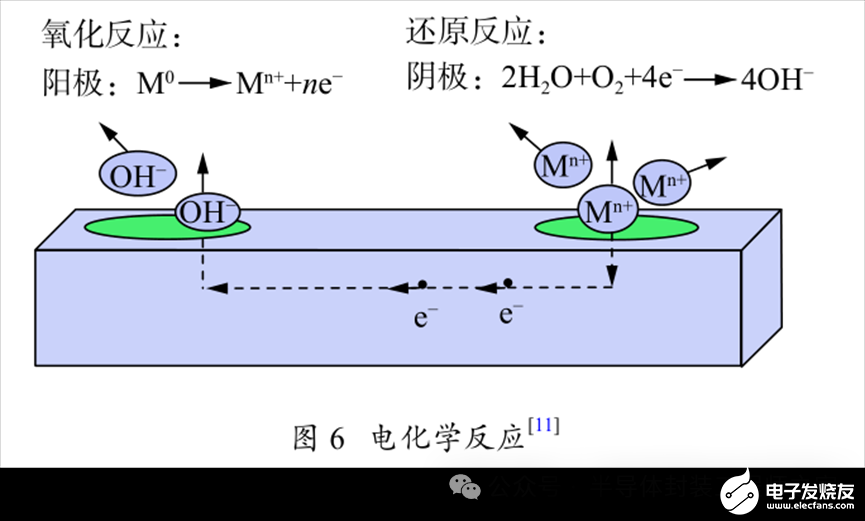

电化学反应是指不纯的金属跟电解质溶液接触时,发生原电池反应产生腐蚀。如图 6 所示,当溶液为中性时,阴极发生吸氧还原反应,阳极是活泼金属,电极电位低于氧,失电子发生氧化反应,受到腐蚀。

腐蚀反应速率与相对湿度密切相关,根据水分参与程度分为湿腐蚀和干腐蚀。在相对湿度还相当低时,金属表面吸附水分形成薄的一层水膜还难以形成有效的离子传递,迁移速率低不足以使金属表面的电化学腐蚀顺利进行;当相对湿度增大,使金属表面的水膜增加到一定厚度时,电化学腐蚀速率会突然上升,此时的相对湿度为临界相对湿度。

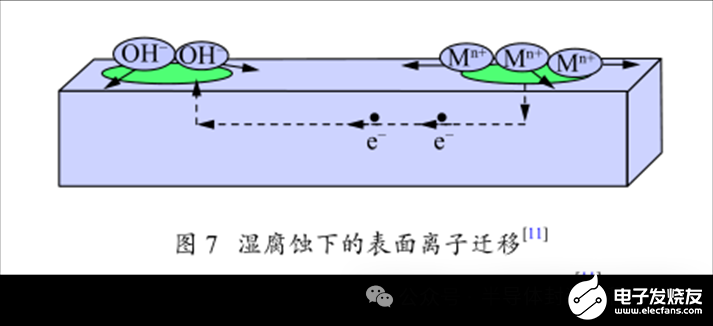

湿腐蚀的水分含量高,在金属表面形成了一层电解质溶液,不同金属因为活性差异,在电位差作用下,阴极产生更多的阴离子,促进金属阳离子的表面迁移,加速活泼金属的氧化反应,图 7 描述了在湿腐蚀下的离子迁移。湿腐蚀发生所需激活能很低,约 0.3 eV。干腐蚀因离子的表面迁移速率低,所需的激活能高,约 0.7~0.8 eV[9] 。

大气中除空气与水气以外,还含有各种污染杂质及腐蚀性污染物,通常情况下金属表面上凝结的水膜并非纯水,即使它们在空气中含量相当小,但溶于水中的浓度仍是相当可观的。当发生湿腐蚀时,Cl 的参与不仅可以与多种金属反应,而且 Cl- 将破坏金属表面的钝化膜,降低金属的临界相对湿度,促进电化学腐蚀的发生。电化学腐蚀对分层扩展有极大的促进作用[12] ,分层与腐蚀之间存在相互影响,相互促进。除了湿度,温度也以各种方式影响湿腐蚀。若溶液中某种重要的腐蚀元素限制了其溶解性,则温度可以改变腐蚀元素的浓度,影响腐蚀速度[13] 。

2.2 试验设计

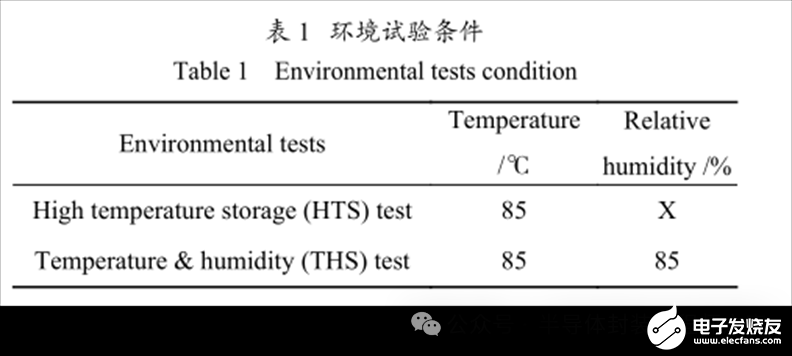

探讨相对湿度对电化学反应的影响,设计环境试验,试验条件如表 1 所示。

配制不同 Cl- 浓度的盐酸溶液,将其涂在引线框架的第二焊点键合处,待自然烘干后进入正常的 SOIC 制造封装流程,对成品进行 HTS、THS 环境试验。

2.3 试验结果及分析

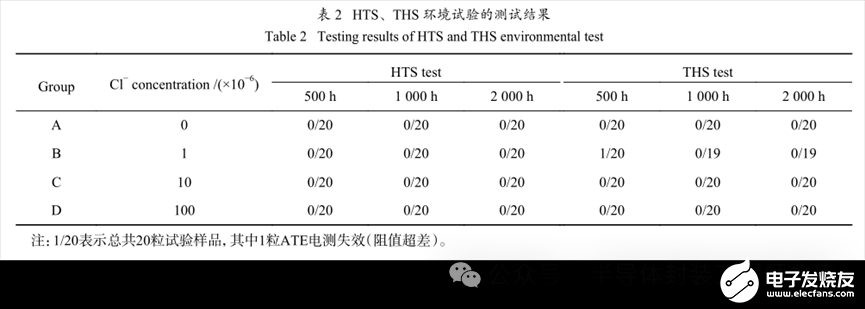

表 2 为 HTS、THS 环境试验的结果。每组试验为20 粒样品,经过500 h 后进行ATE(Automotive Testing Equipment,自动化测试设备)测试,发现其中 1 粒表现出阻值超差,剩余样品继续试验进行至 1 000、2 000 h,试验样品的电性能测试均合格。

在高温高湿储存试验 THS 进行 500 h 后,对出现失效的 1 粒 B 组样品进行分析。

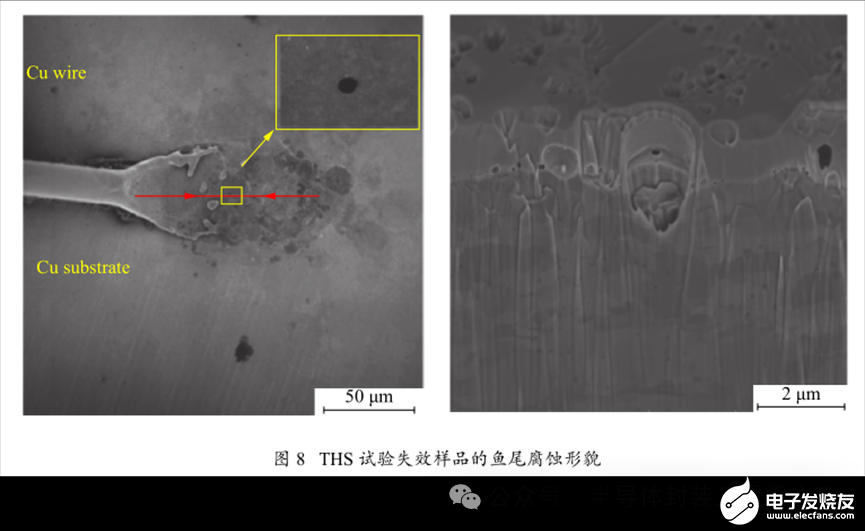

激光开封观察 8 个管脚的第二键合点,发现有直径约 1.0 μm 的孔。使用 FIB(Focus Ion Beam,聚焦离子束)横向切割小孔,发现键合界面存在空洞,Cl 不仅腐蚀铜线,同时极易与预镀框架的镀层 Ag 发生反应,在水分作用下,Cu 与引线框架的金属镀层之间发生原电池反应,随着试验时间加长,活泼金属 Cu 发生氧化反应,腐蚀不断扩展,并穿透至铜线焊点鱼尾表面,如图 8 所示。

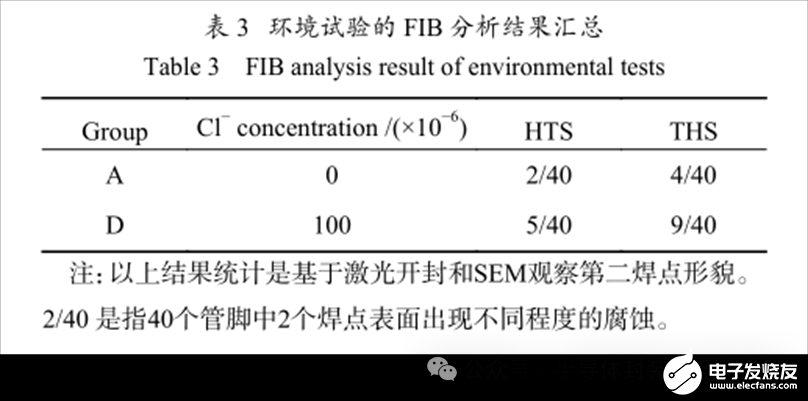

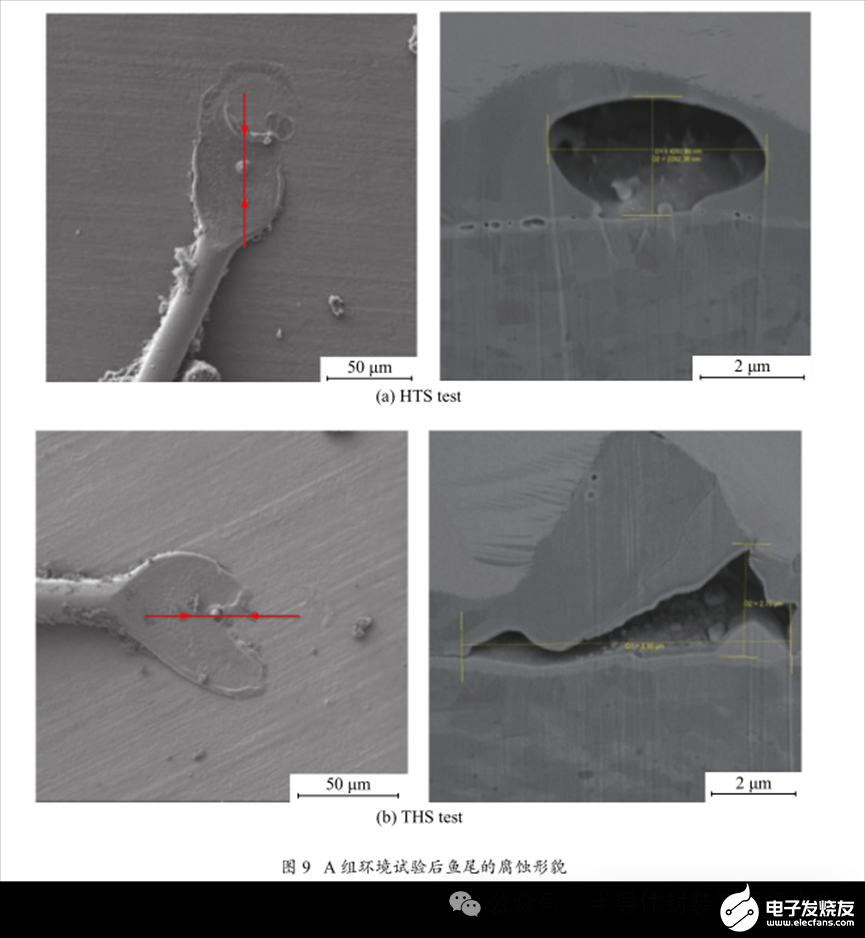

从 A 组的高温储存试验 HTS 和高温高湿储存试验 THS 各随机抽取 5 粒样品进行激光开封,并采用 SEM 观察 40 个第二焊点的形貌,发现:高温试验 HTS 中 2 个第二焊点表面出现腐蚀异常,而高温高湿试验 THS 中有 4 个第二焊点出现腐蚀(表 3)。并选取其中严重的焊点进行 FIB 截面分析,如图 9 所示。HTS 试验后的 1 粒样品第二焊点内形成的空洞横向长度为 2.3 μm,THS 的第二焊点的腐蚀较 HTS 发生的干腐蚀更严重,空洞长达 8.0 μm。通过对比发现,干腐蚀和湿腐蚀的程度存在差异,高湿度在一定程度上促进了电化学反应,加快了腐蚀速率。

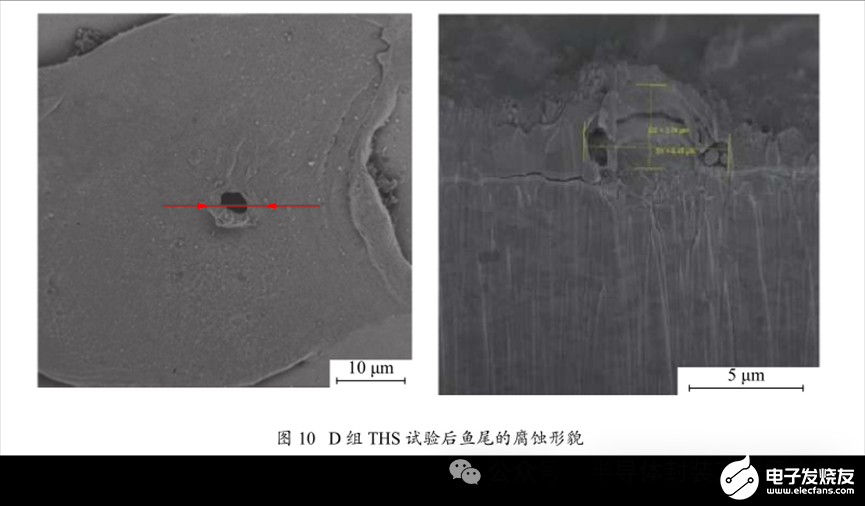

对 D 组的高温高湿储存试验 THS 的 5 粒样品进行激光开封,采用 SEM 观察 40 个管脚形貌,发现 9 个出现腐蚀。FIB 分析键合界面存在明显的间隙,且腐蚀空洞完全穿透第二焊点至表面,如图 10 所示。高湿度和 Cl- 浓度进一步加速金属界面的腐蚀,尤其是对铜线的腐蚀。

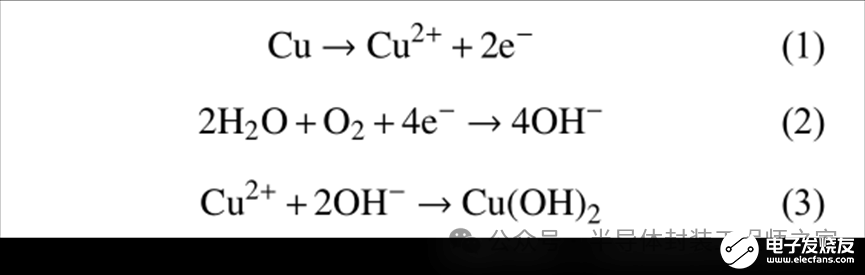

当集成电路工作于高温高湿环境中时,产生电化学腐蚀包含阳极腐蚀和阴极腐蚀。Cu 是正电性金属,发生如下氧化还原反应:

当 Cu→Cu2+ +2e − 时,Cu 的标准电极电位为+0.337 V,因此 Cu 在非氧化性酸中不会发生析氢反应,它在发生腐蚀作用时主要是靠 O 的去极化作用,而且钝化能力很小。因此,Cu 及其合金的腐蚀速率受到 O 供给速率的影响[14] 。

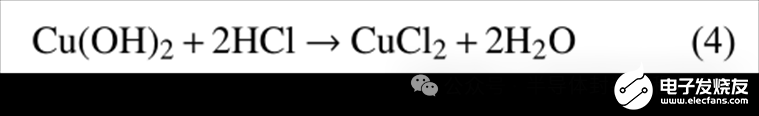

当处于酸性环境时,存在的 Cl- 等杂质离子使腐蚀速率加快。

通过其他对 Cu 及其合金在含 Cl 元素的腐蚀机理的广泛研究,发现 Cl- 对于 Cu 的腐蚀失效有很强的影响[14] 。在预镀框架铜线键合界面,铜线腐蚀明显。

3 结论和建议

1)不同湿度和 Cl- 浓度对预镀框架铜线键合界面的腐蚀有显著影响。在不含 Cl- 的低湿度环境下,电化学反应速率缓慢,且铜线腐蚀发生比例低;在不含 Cl- 的高湿度环境下,铜线腐蚀比例成倍增长,与含有 Cl- 的低湿环境下的腐蚀发生比例相近;在含有 Cl- 的高湿环境下,电化学反应速率则大大增加,铜线和框架的腐蚀严重程度与比例最为突出。高湿度和 Cl- 浓度加速金属界面的腐蚀,尤其是对铜线的腐蚀。

2)由于产品的非密封性封装,框架与模封体分层和封装环氧树脂的吸湿性会诱导潮气的渗透,导致内部湿度增加。对模封体原材料进行二次离子质谱分析可检测到 Cl 元素。对此,可考虑低吸湿性和高纯度树脂,减少其中所含的 Na+ 、Cl- 等有害杂质 [15] ,选用无卤素的绿色环氧树脂。

3)腐蚀是半导体产品线键合在使用过程中存在的主要失效类型之一,潜伏期长,而且难以通过可靠性环境试验筛选和发现。样品经过 2 000 h的常规双 85 高温高湿试验(不含 Cl 元素)后,电性能测试合格,根据半导体行业标准,满足产品的可靠性验收要求。然而,对试验后的样品经过破坏性物理分析,发现在第二键合点界面已经发生腐蚀和形成空洞。当选用常规双 85 高温高湿试验进行腐蚀失效机理分析和可靠性评估时,需要对金属界面系统做进一步观察分析。

-

可靠性设计分析系统2017-12-08 5245

-

可靠性与失效分析2018-06-04 5206

-

PCB线路板可靠性分析及失效分析2021-08-05 6596

-

新型铜线键合技术2009-03-07 624

-

键合质量与电子元器件应用可靠性2009-08-27 843

-

半导体器件键合失效模式及机理分析2023-07-26 3499

-

金丝键合第二焊点补球工艺的可靠性分析2023-10-26 4039

-

国内外铜线键合拉力试验方法标准对比分析2023-12-22 2497

-

化学镀镍钯金电路板金丝键合可靠性分析2024-03-27 2646

-

铜线键合焊接一致性:如何突破技术瓶颈?2024-07-04 3032

-

微电子器件可靠性失效分析程序2024-11-01 2120

-

铜线键合IMC生长分析2025-03-01 2365

-

基于推拉力测试机的化学镀镍钯金电路板金丝键合可靠性验证2025-04-29 930

-

IGBT 芯片平整度差,引发键合线与芯片连接部位应力集中,键合失效2025-09-02 1772

-

电子元器件失效分析之金铝键合2025-10-24 432

全部0条评论

快来发表一下你的评论吧 !