倒装芯片封装技术解析

描述

文章来源:Semika

原文作者:赛米克电子技术

倒装芯片是微电子电路先进封装的关键技术。它允许将裸芯片以面朝下的配置连接到封装基板上,芯片和基板之间通过导电“凸起”进行电气连接。

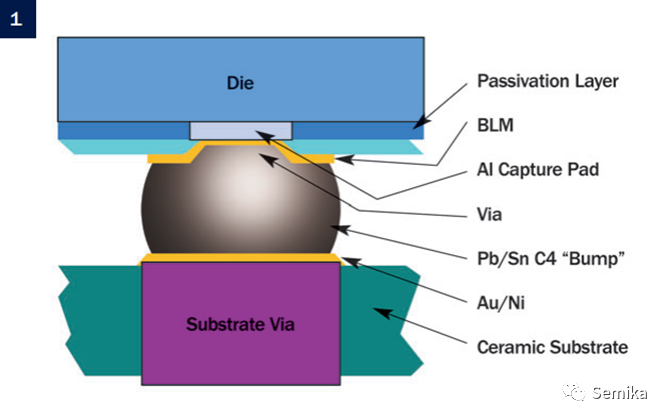

半导体器件面朝下安装,将电路和机械结构连接到基板上(图1)。IBM将这种制造过程称为C4过程(受控折叠芯片连接)。

倒装芯片组装提供了许多优势。一个关键的优点是改进了电气性能。倒装芯片互连的小凸起提供了短的电路径,从而产生具有低电容,电感和电阻的优异电性能。与其他互连方法(如衬底上的线键芯片)相比,这大大提高了高频性能。倒装芯片组装的另一个重要优势是它的紧凑性,与传统的电线粘合封装相比,它减小了尺寸和重量。芯片和衬底表面上的电连接垫可以布置为一个区域阵列,而不是围绕芯片的外围,这是一种典型的线键配置设计。这种二维阵列结构可以节省芯片空间,减少芯片在衬底上的占地面积。倒装芯片结构的低姿态和小的物理面积允许制造小的电子封装。如今,倒装芯片可以在电子表、计算器、移动电话、电子记事本、照相机、手持设备和许多其他产品中找到。

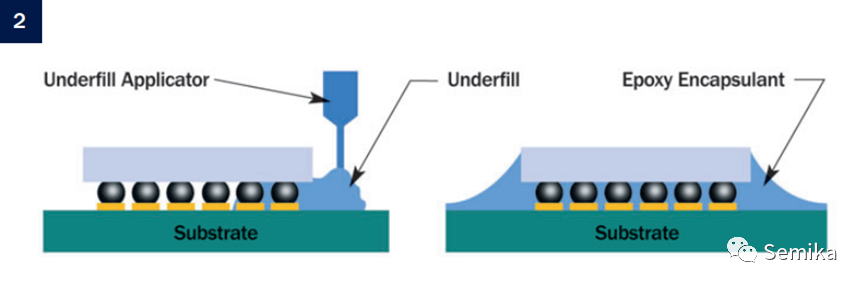

低成本倒装芯片主板一般采用有机层压板。这种板材料的一个缺点是和于硅基集成电路(IC)芯片的大热膨胀系数(CTE)失配。如果组件在随后的工艺步骤中受到高温的影响,或者在设备上电和关闭时经历温度循环,则由于CTE不匹配,在凹凸接头的界面上产生应力。这些应力,如果足够大,可能导致一个或多个互连的机械故障。这种效应被认为是导致倒装芯片焊件失效的最常见原因。为了缓解CTE不匹配的问题,一般将具有相似CTE值的下填充封装剂填充在芯片与有机电路板之间的间隙中。底部填充物沿着芯片的一个或多个边缘分布,通过毛细管作用在芯片下流动,完全填充凸起周围(图2)。固化后,硬底部填充物通过机械粘合芯片和电路板,有助于补偿热膨胀差,提高整个封装的可靠性。

第一种类型的倒装芯片(以及今天90%的市场)使用标准锡/铅焊料凸起。其余10%的设备使用无铅金属,如金、金/锡、铟和粘合剂将芯片附着在基板上。选择最合适的组装工艺取决于芯片焊球材料、衬底材料(陶瓷、层压板、玻璃)、模具尺寸和焊料特性(焊料尺寸、间距和数量)。下面讨论一些倒装芯片制造工艺及其优点和缺点。

固晶胶(连接使用的粘合剂)通过丝网印刷或(点胶将粘合剂应用于基材上,芯片以非常高的精度放置在基板上,并在低温下固化。

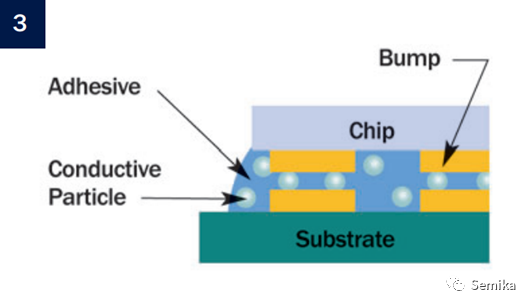

用于倒装芯片组件的粘合剂大致可分为导电粘合剂(CA)和非导电粘合剂(NCA)。导电胶又分为各向异性导电胶(ACA)和各向同性导电胶(ICA)。ACAs使用低水平的导电颗粒,如镀金聚合物球,镀固体金属球或低熔点焊料,如SnBi。当粘合剂在模具放置过程中被压缩时,填充颗粒形成连接。导电仅在z轴上,如图3所示。

在各向同性导电胶的情况下,高浓度的导电颗粒,通常是银片,在所有方向上提供导电性。在基材上的选定区域进行粘合剂的点胶或引脚转移,以实现倒装芯片的附着(图4)。

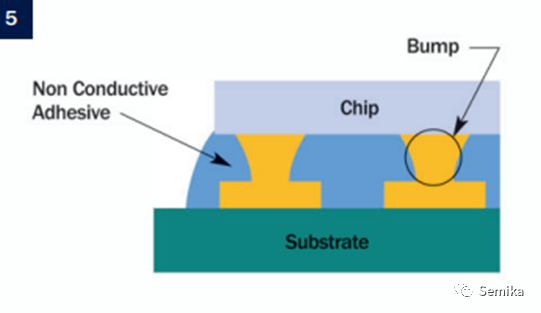

在非导电胶粘剂的情况下,没有导电颗粒(图5)。在贴片过程中,通过施加压力形成电连接。胶粘剂被置换,芯片凸起被机械地和电地附着在基板衬垫上。

使用粘合剂的倒装芯片附件最适合不用于恶劣环境(极端温度循环,高湿,高振动)的芯片。由于芯片已经刚性地附着在基板上,因此永远不需要任何底填。

倒装芯片连接回流焊对于焊接键,焊料凸点和焊盘(或焊盘上的金属凸点)之间的机械连接是在高于焊料熔点的温度下通过焊料回流形成的。在放置倒装芯片之前,通常将助焊剂涂在焊盘或焊点上,以去除任何可能阻止焊料润湿焊面的金属氧化物。助焊剂残渣是助焊剂和金属的反应产物,残留在部件上,需要清除;否则,它们会引起微电路的腐蚀,并引起长期可靠性问题。即使在不清洁的磁通系统中,磁通残留也会影响光电器件的性能。焊剂残留物的后清洗一直是基于焊料的倒装芯片连接的一个大问题。有些助焊剂残留物是水溶性的,而有些则必须用腐蚀性溶剂去除。对于细间距焊接,残余焊剂可能存在于几乎不可能检查和清除残余焊剂的区域。替代的无焊剂焊接(例如等离子处理,使用醋酸或甲酸蒸气,或卤素气体)可能适用于某些应用,但目前没有单一的解决方案。

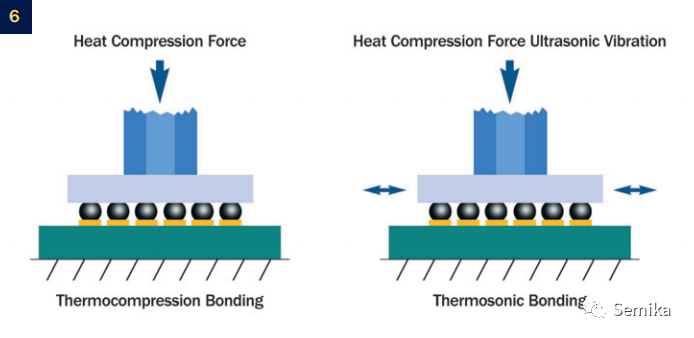

热压(TC)粘合通常要求温度高于300°C。这种温度会损坏一些贴片塑料、包装材料和层压板,以及一些敏感的芯片。

TC键合已在金和铟凹凸倒装芯片组装中得到应用。凸起是使用电解电镀或螺柱凸起方法在基板上制造的。在键合过程中,芯片被拾取并面朝下对准加热基板上的凸起。当键合工具下压时,金/铟凸起变形并与键合垫紧密接触,从而产生纯金属与金属的键合。

这种粘接方法需要金片粘接垫进行连接。铝垫由于其表面氧化,不太适合。一般不需要下填。芯片通常被密封在一个密封的外壳中。TC键合要求倒装芯片键合机能够产生300°C的高键合温度,高达100 cN/bump的力(每bump

0.22磅[1]力),以及芯片和衬底之间的高度平行度。为了实现高成品率的粘接,需要很好地控制粘接力和温度。为了避免损坏半导体材料,必须以梯度施加结合力。结合力过大可能导致芯片钝化产生裂纹,有时由于凸点的过度变形导致凸点在细间距阵列中桥接。

热声压缩连接与热压缩类似,热声子压缩使用来自超声波振动的额外能量,从而减少所需的热量和力(图6)。热声子倒装芯片技术越来越多地用于低引脚数应用,如智能卡、发光二极管(LED)和电信应用中的表面声波(SAW)滤波器。

金凸钉倒装芯片比它的祖先焊料凸钉有许多优点。金凹凸接触放置在一个金属丝粘合器上,可以放在任何可以金属丝粘合的粘合垫上。它们可以放置在小至75微米的粘接板上,小至125微米的间距上。金凸起也比焊料更符合要求。

由于焊球可以在线键机上完成,因此不需要晶圆片或球下填料(UBM)。单个现成的芯片可以在没有预处理的情况下进行连接。这使得倒装芯片快速、高效、灵活,适用于产品开发、原型设计和中小批量生产,同时可以通过自动化设备轻松扩展到大批量晶圆生产。由于植球是一个连续过程,因此所需的植球时间随着植球次数的增加而增加。然而,高速设备现在每秒可以放置多达12个不球点。植球过程需要更精确的芯片放置设备,并且比自对准焊料组件更不能容忍放置错误。热超声倒装芯片键合工艺已被证明对尺寸高达5 x 5 mm和高达68 I/ o的芯片非常有用。

-

什么是倒装芯片 倒装芯片技术的优点 倒装芯片封装工艺流程2023-07-21 8259

-

倒装芯片封装选择什么样的锡膏?jf_17722107 2023-10-31

-

倒装芯片和晶片级封装技术及其应用2018-08-27 3172

-

柔性电路板倒装芯片封装2018-09-11 2631

-

倒装芯片封装的发展2011-10-19 5563

-

倒装芯片 CSP 封装2022-11-14 842

-

倒装芯片封装的挑战2023-05-22 1952

-

技术资讯 | 通过倒装芯片 QFN 封装改善散热2023-03-31 3408

-

华为具有改进的热性能的倒装芯片封装专利解析2023-08-18 1444

-

半导体封装技术简介 什么是倒装芯片技术?2023-08-21 2070

-

倒装芯片和芯片级封装的由来2023-10-16 1980

-

先进倒装芯片封装2023-11-01 455

-

芯片倒装Flip Chip封装工艺简介2024-02-19 6539

-

倒装芯片的优势_倒装芯片的封装形式2024-12-21 3575

-

倒装封装(Flip Chip)工艺:半导体封装的璀璨明星!2025-01-03 5360

全部0条评论

快来发表一下你的评论吧 !